(54) ПОСТОЯННАЯ .МОДЕЛЬ

1

Изобретение относится к литейному производству, в частности к оснастке для литья в комбинированные дву.хслойные керамические формы, изготовляемые но постоянным моделям.

Известна постоянная модель, имеющая вертикальные и горизонтальные формообразуюпдие поверхности, причем сверху, со стороны горизонтальной формообразующей поверхности, на модели укреплен выпор. При извлечении модели в первоначальный период воздух проникает через отверстие в керамическо.м слое, образованное выпором, вакуум нредотврап ается, модель извлекается из формы без разрушения и деформации керамического слоя, с приложением не большого усилия при протяжке модели 1.

Однако такая .модель не дает возможности получать целостный слой керамики в связи с наличием на модели выпоров, которые после извлечения модели оставляют в облицовочном керамическом слое со стороны рабочей поверхности формы систему отверстий, которые необходимо заделывать, ремонтировать после извлечения модели, что связано с ухудшением качества рабочей поверхности облицовочного слоя формы, с донолнительными трудовыми затратами, снижением производительности труда при формовке. Таким образом, известная модель не дает возможности получать двухслойные керамические формы без повреждения облицовочного слоя керамики со стороны рабочей формообразующей поверхности, когда облицовочный слой керамики охватывает постоянную модель со всех сторон, без наличия разрывов по границам контакта с формообразующими поверхностями модели.

Цель изобретения - обеспечение извле10чения модели из формы без повреждения облицовочного слоя и уменьшение усилия для извлечения модели из формы.

Поставленная цель достигается тем, что стенки модели со стороны горизонтальных 15 формообразующих поверхностей выполнены с посадочными гнездами, в которые установлены вставки, воспроизводящие совместно с корпусом модели с внешней стороны формообразующие поверхности, полости посадочных гнезд со стороны дна посредством

20 отверстий в стенке моде.ти сообщены с атмосферой.

Посадочные гнезда выполнены в виде усеченных конусов, обращенных большими

основаниями в сторону формообразующих поверхностей.

При этом расстояния от периферийных границ посадочных гнезд на формообразующих поверхностях до центра модели меньще соответствующих расстояний от границ вертикальных формообразующих поверхностей до центра модели.

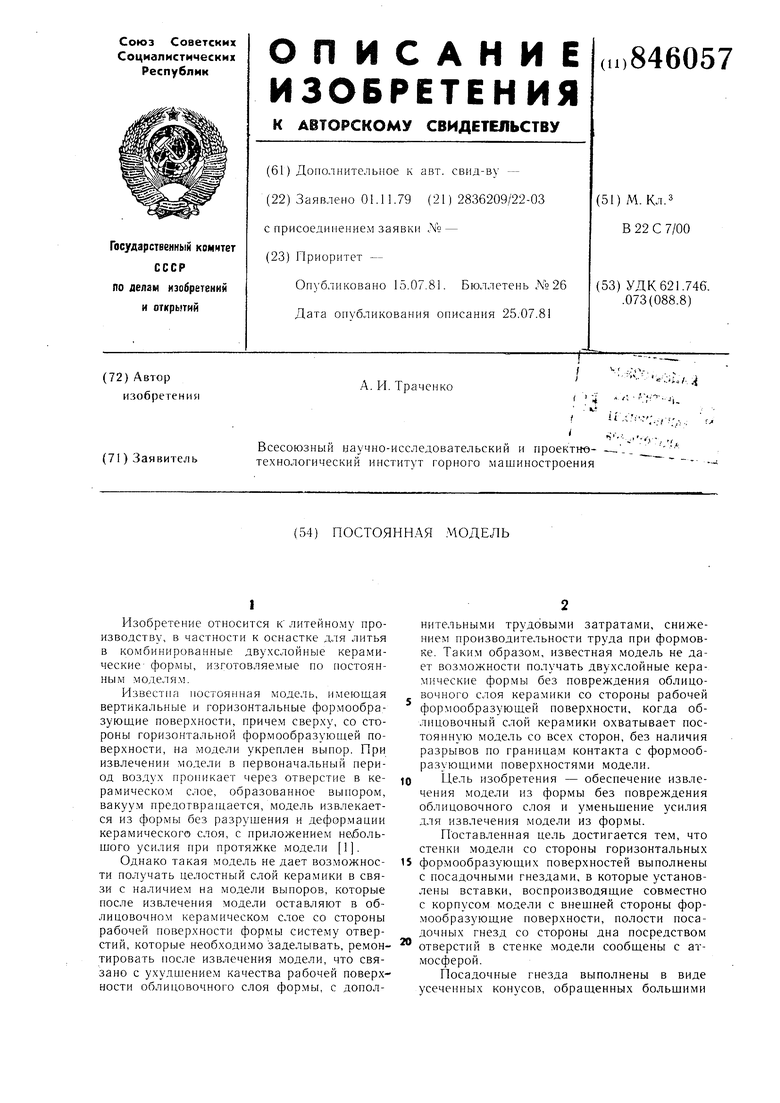

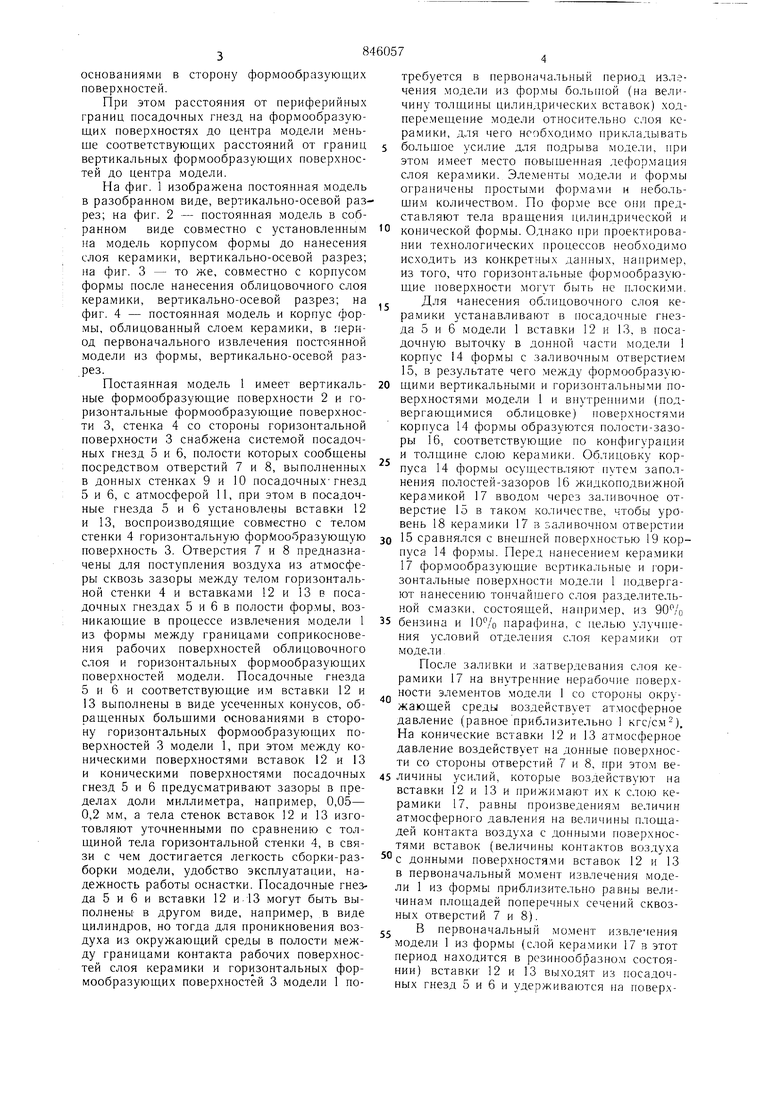

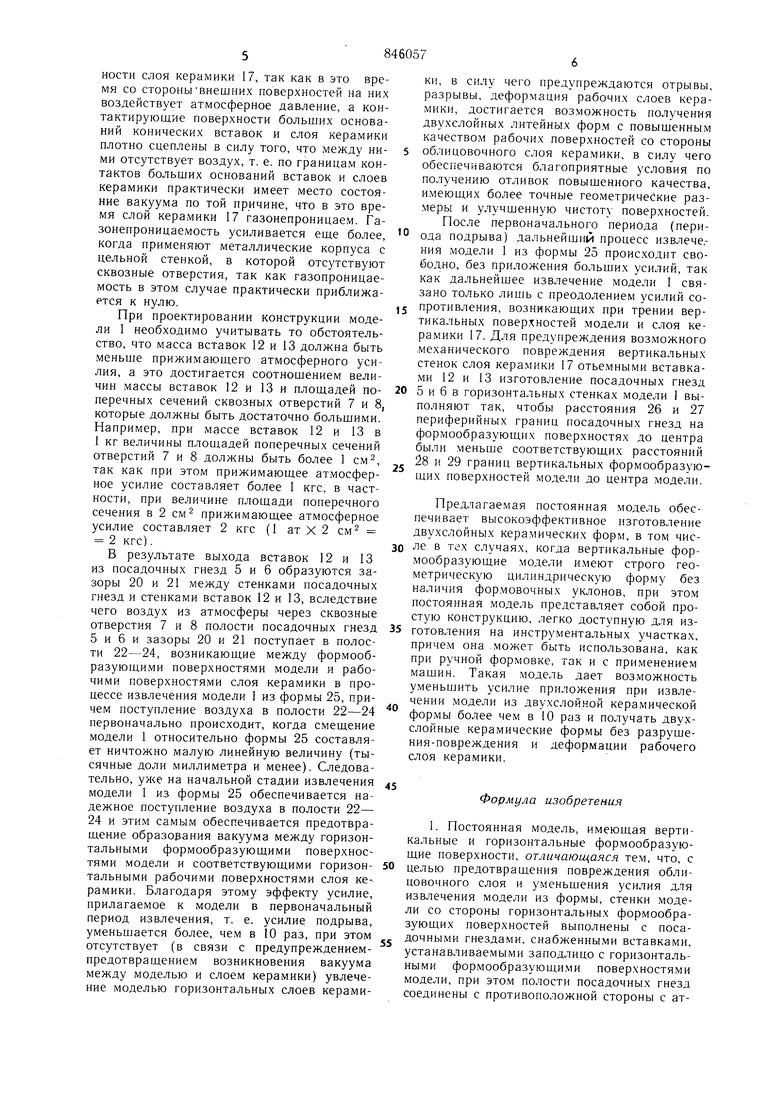

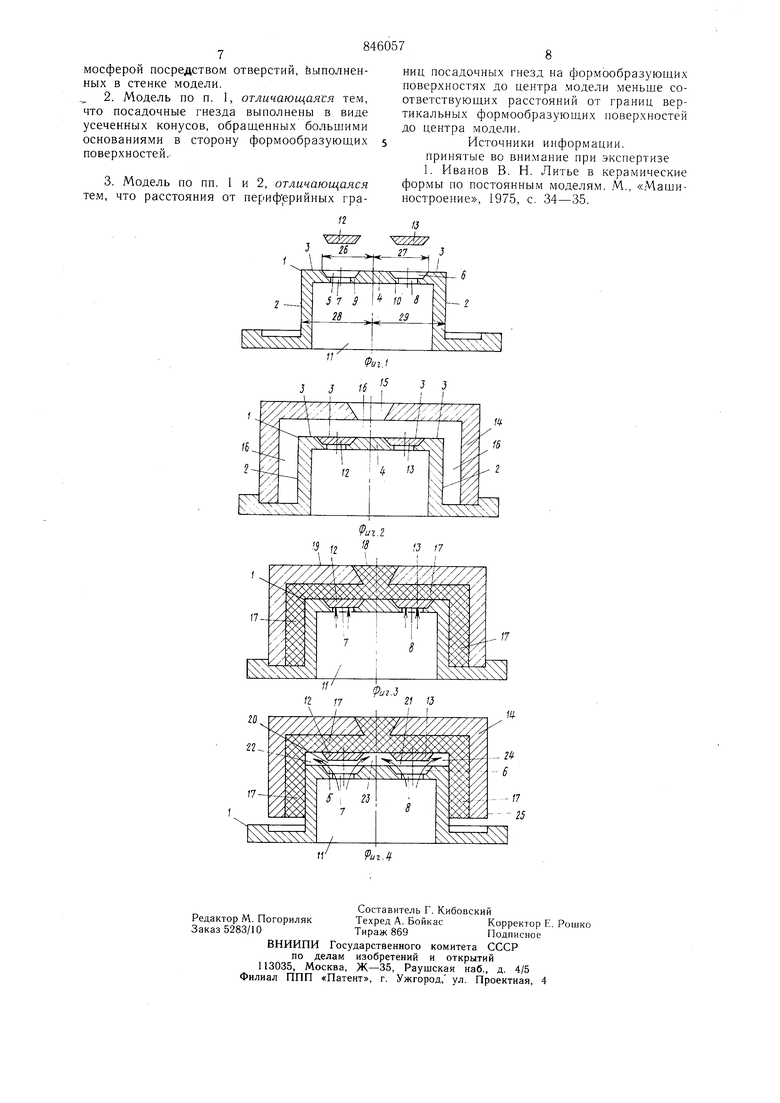

На фиг. 1 изображена постоянная модель в разобранном виде, вертикально-осевой разрез; на фиг. 2 - постоянная модель в собранном виде совместно с установленным на модель корпусом формы до нанесения слоя керамики, вертикально-осевой разрез; на фиг. 3 - то же, совместно с корпусом формы после нанесения облицовочного слоя керамики, вертикально-осевой разрез; на фиг. 4 - постоянная модель и корпус формы, облицованный слоем керамики, в период первоначального извлечения постоянной модели из формы, вертикально-осевой разрез.

Постаянная модель 1 имеет вертикальные формообразующие поверхности 2 и горизонтальные формообразующие поверхности 3, стенка 4 со стороны горизонтальной поверхности 3 снабжена системой посадочных гнезд 5 и 6, полости которых сообщены посредством отверстий 7 и 8, выполненных в донных стенках 9 и 10 посадочных-гнезд 5 и 6, с атмосферой 11, при этом в посадочные гнезда 5 и 6 установлены вставки 12 и 13, воспроизводящие совм-естно с телом стенки 4 горизонтальную фор ообразующую поверхность 3. Отверстия 7 и 8 предназначены для поступления воздуха из атмосферы сквозь зазоры между телом горизонтальной стенки 4 и вставками 12 и 13 в посадочных гнездах 5 и б в полости формы, возникающие в процессе извлечения модели 1 из формы между границами соприкосновения рабочих поверхностей облицовочного слоя и горизонтальных формообразующих поверхностей модели. Посадочные гнезда 5 и 6 и соответствующие им вставки 12 и 13 выполнены в виде усеченных конусов, обращенных больщими основаниями в сторону горизонтальных формообразующих поверхностей 3 модели 1, при этом между коническими поверхностями вставок 12 и 13 и коническими поверхностями посадочных гнезд 5 и 6 предусматривают зазоры в пределах доли миллиметра, например, 0,05- 0,2 мм, а тела стенок вставок 12 и 13 изготовляют уточненными по сравненинэ с толщиной тела горизонтальной стенки 4, в связи с чем достигается легкость сборки-разборки модели, удобство эксплуатации, надежность работы оснастки. Посадочные гнезда 5 и 6 и вставки 12 и.13 могут быть выполнены в другом виде, например, в виде цилиндров, но тогда для проникновения воздуха из окружающий среды в полости между границами контакта рабочих поверхностей слоя керамики и горизонтальных формообразующих поверхностей 3 модели 1 потребуется в первоначальный период излечения модели из формы большой (на величину толщины цилиндрических вставок) ходперемец-1ение модели относительно слоя керамики, для чего необходимо прикладывать больщое усилие для подрыва моде.чи, при этом имеет место повыщенная деформация слоя керамики. Элементы модели и формы ограничены простыми формами и небольшим количеством. По форме все они представляют тела вращения цилиндрической и конической формы. Однако при проектировании технологических процессов необходимо исходить из конкретных данных, например, из того, что горизонтальные формообразующие поверхности могут быть не плоскими.

Для нанесения облицовочного слоя керамики устанавливают в посадочные гнезда 5 и 6 модели 1 вставки 12 и 13, в посадочную выточку в донной части модели 1 корпус 14 формы с заливочным отверстием 15, в результате чего между формообразующими вертикальными и горизонтальными поверхностями модели 1 и в)1утренпими (подвергаюпдимися облицовке) поверхностями корпуса 14 формы образуются полости-зазоры 16, соответствующие по конфигурации и толщине слою керамики. Облицовку корпуса 14 формы осуществляют путем заполнения полостей-зазоров 16 жидкоподвижной керамикой 17 вводом через за.ливочное отверстие 15 в таком количестве, чтобы уровень 18 кера.мики 17 в заливочно.м отверстии 15 сравнялся с внещней поверхностью 19 корпуса 14 формы. Перед нанесением керамики 17 формообразующие вертика;1ьные и i-оризонтальные поверхности модели 1 подвергают нанесению тончайшего слоя разделительной смазки, состоящей, например, из 90% бензина и парафина, с целью улучшения условий отделения слоя керамики от модели

После заливки и затвердевания слоя керамики 17 на внутренние нерабочие поверхности элементов модели 1 со стороны окружающей среды воздействует атмосферное давление (равное приблизительно 1 кгс/см-), На конические вставки 12 и 13 атмосферное давление воздействует на донные поверхности со стороны отверстий 7 и 8, при этом величины усилий, которые воздействуют на вставки 12 и 13 и прижимают их к слою керамики 17, равны произведениям величин атмосферного давления на величины площадей контакта воздуха с донными поверхностями вставок (величины контактов воздуха с донными поверхностями вставок 12 и 13 в первоначальный момент извлечения модели 1 из формы приблизительно равны величинам площадей поперечных сечений сквозных отверстий 7 и 8).

В первоначальный момент извлечения модели 1 из формы (слой керамики 17 в этот период находится в резинообразном состоянии) вставки 12 и 13 выходят из посадочных гнезд 5 и 6 и удерживаются на поверхности слоя керамики 17, так как в это время со сторонывнешних поверхностей на них воздействует атмосферное давление, а контактирующие поверхности больших оснований конических вставок и слоя керамики плотно сцеплены в силу того, что между ними отсутствует воздух, т. е. по границам контактов больших оснований вставок и слоев керамики практически имеет место состояние вакуума по той причине, что в это время слой керамики 17 газонепроницаем. Газонепроницаемость усиливается еще более, когда применяют металлические корпуса с цельной стенкой, в которой отсутствуют сквозные отверстия, так как газопроницаемость в этом случае практически приближается к нулю. При проектировании конструкции модели 1 необходимо учитывать то обстоятельство, что масса вставок 12 и 13 должна быть меньше прижимающего атмосферного усилия, а это достигается соотнощением величин массы вставок 12 и 13 и площадей поперечных сечений сквознь1х отверстий 7 и 8, которые должны быть достаточно больщими. Например, при массе вставок 12 и 13 в 1 кг величины площадей поперечных сечений отверстий 7 и 8 должны быть более 1 см 2, так как при этом прижимающее атмосферное усилие составляет более 1 кгс, в частности, при величине площади поперечного сечения в 2 см прижимающее атмосферное усилие составляет 2 кгс (1 ат X 2 cм 2 кгс). В результате выхода вставок 12 и 13 из посадочных гнезд 5 и 6 образуются зазоры 20 и 21 между стенками посадочных гнезд и стенками вставок 12 и 13, вследствие чего воздух из атмосферы через сквозные отверстия 7 и 8 полости посадочных гнезд 5 и 6 и зазоры 20 и 21 поступает в полости 22-24, возникающие между формообразующими поверхностями модели и рабочими поверхностями слоя керамики в процессе извлечения модели 1 из формы 25, причем поступление воздуха в полости 22-24 первоначально происходит, когда смещение модели 1 относительно формы 25 составляет ничтожно малую линейную величину (тысячные доли миллиметра и менее). Следовательно, уже на начальной стадии извлечения модели 1 из формы 25 обеспечивается надежное поступление воздуха в полости 22- 24 и этим самым обеспечивается предотвращение образования вакуума между горизонтальными формообразующими поверхностями модели и соответствующими горизонтальными рабочими поверхностями слоя керамики. Благодаря этому эффекту усилие, прилагаемое к модели в первоначальный период извлечения, т. е. усилие подрыва, уменьшается более, чем в 10 раз, при этом отсутствует (в связи с предупреждениемпредотвращением возникновения вакуума между моделью и слоем керамики) увлечение моделью горизонтальных слоев керамики, в силу чего предупреждаются отрывы, разрывы, деформация рабочих слоев керамики, достигается возможность получения двухслойных литейных фор.м с повыщенным качеством рабочих поверхностей со стороны облицовочного слоя кера.мики, в силу чего обеспечиваются благоприятные условия по получению отливок повыщенного качества, имеющих более точные геометрические размеры и улучшенную чистоту поверхностей. После первоначального периода (периода подрыва) дальнейщий процесс извлече.ния модели 1 из формы 25 происходит свободно, без приложения больщих усилий, так как дальнейшее извлечение модели 1 связано только лишь с преод.олением усилий сопротивления, возникающих при трении вертикальных поверхностей модели и слоя керамики 17. Для предупреждения возможного -механического повреждения вертикальных стенок слоя керамики 17 отьемными вставками 12 и 13 изготовление посадочных гнезд 5 и 6 в горизонтальных стенках модели 1 выполняют так, чтобы расстояния 26 и 27 периферийных границ посадочных гнезд на формообразующих поверхностях до центра были меньще соответствующих расстояний 28 и 29 границ вертикальных формообразующих поверхностей модели до центра модели. Предлагаемая постоянная модель обеспечивает высокоэффективное изготовление двухслойных кера.мических форм, в том числе в тех случаях, когда вepтикav ьныe формообразующие модели имеют строго геометрическую цилиндрическую форму без наличия формовочных уклонов, при этом постоянная модель представляет собой простую конструкцию, легко доступную для изготовления на инструментальных участках, причем она .может быть использована, как при ручной формовке, так и с применением мащин. Такая .модель дает возможность уменьшить усилие приложения при извлечении модели из двухслойной керамической формы более чем в 10 раз и получать двухслойные керамические формы без разрушения-повреждения и деформации рабочего слоя керамики. Формула изобретения I. Постоянная модель, имеющая вертикальные и горизонтальные формообразующие поверхности, отличающаяся тем, что, с целью предотвращения повреждения облицовочного слоя и уменьшения усилия для извлечения модели из формы, стенки модели со стороны горизонтальных формообразуюших поверхностей выполнены с посадочными гнезда.ми, снабженными вставками, устанавливаемыми заподлицо с горизонтальными формообразующими поверхностями модели, при этом полости посадочных гнезд соединены с противоположной стороны с ат

Авторы

Даты

1981-07-15—Публикация

1979-11-01—Подача