Изобретение относится к области обработки метал. юв давлением, а именно к автоматизации процессов листовой штамповки КРУиногабаритных заготовок.

Целью изобретения является расширение технологических возможностей.

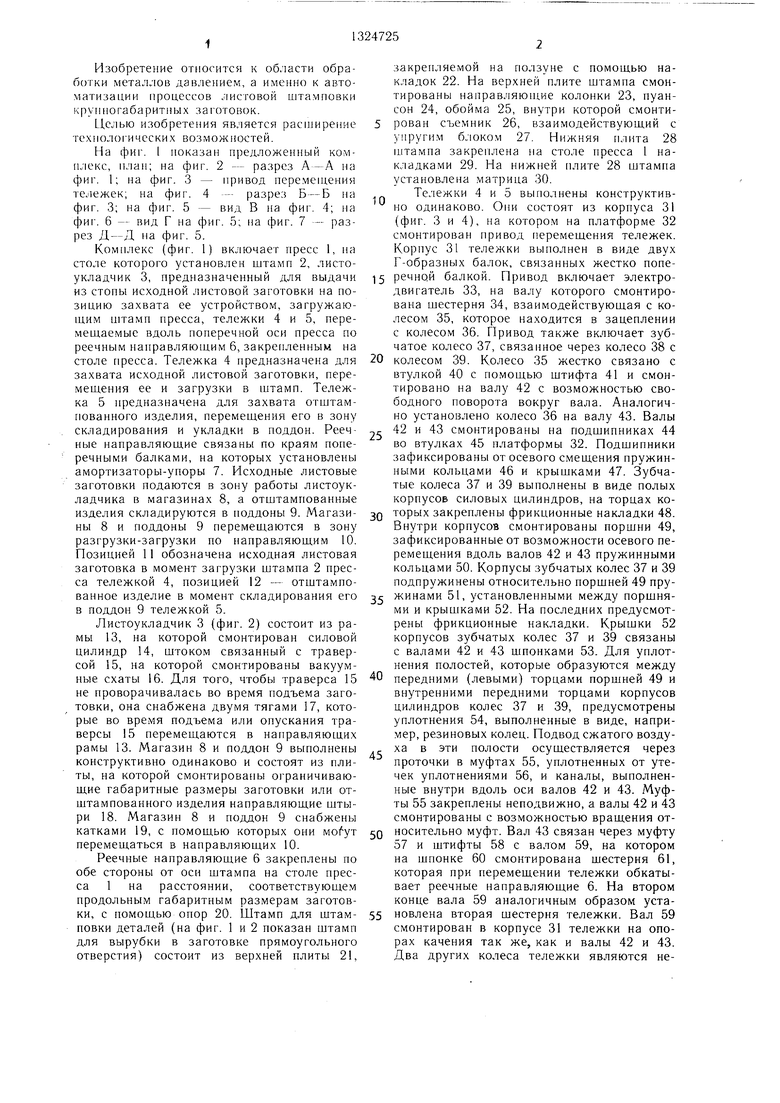

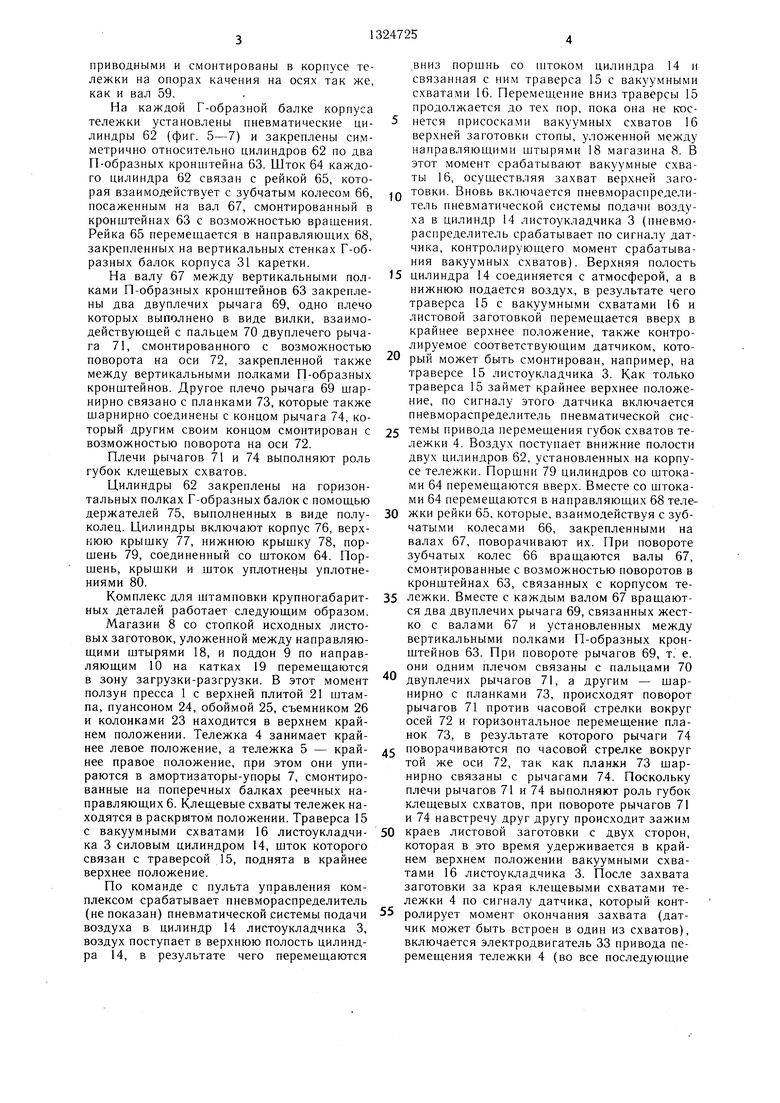

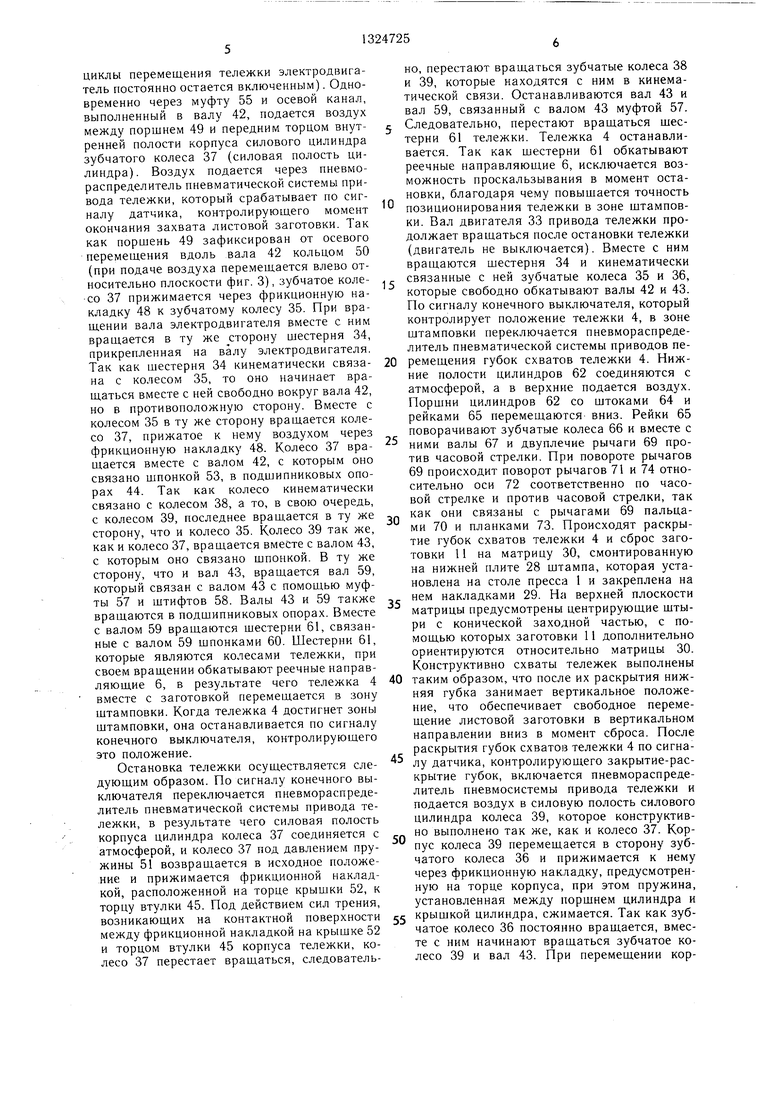

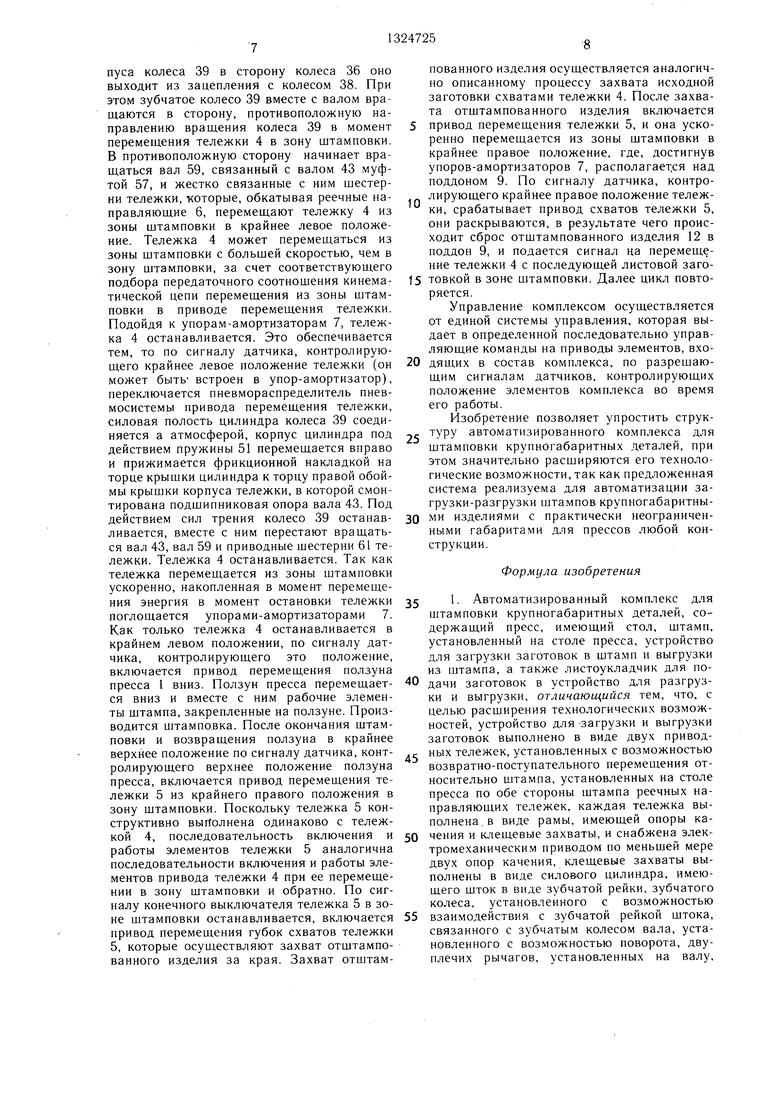

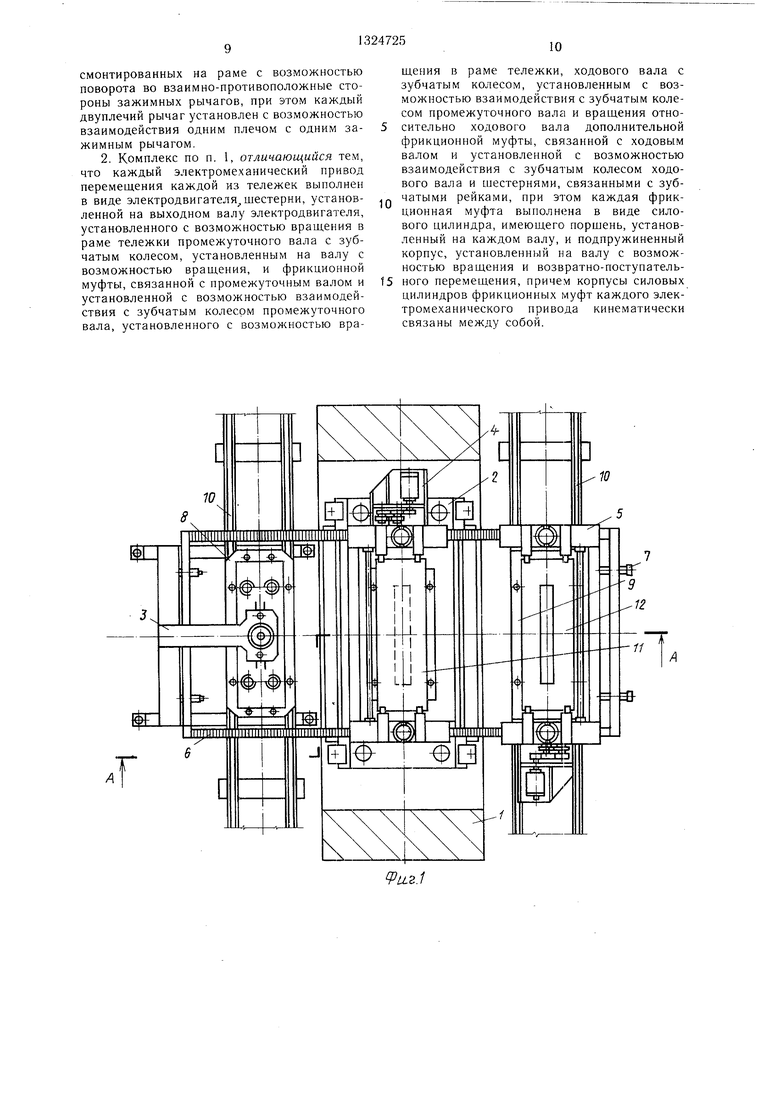

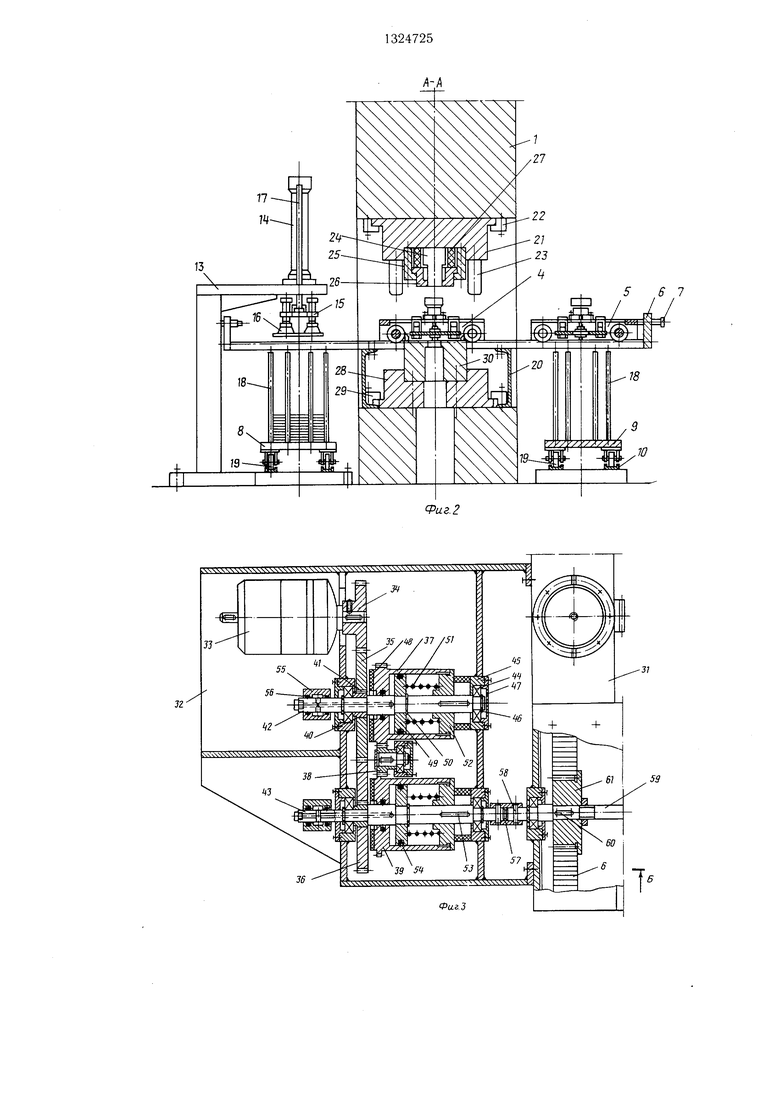

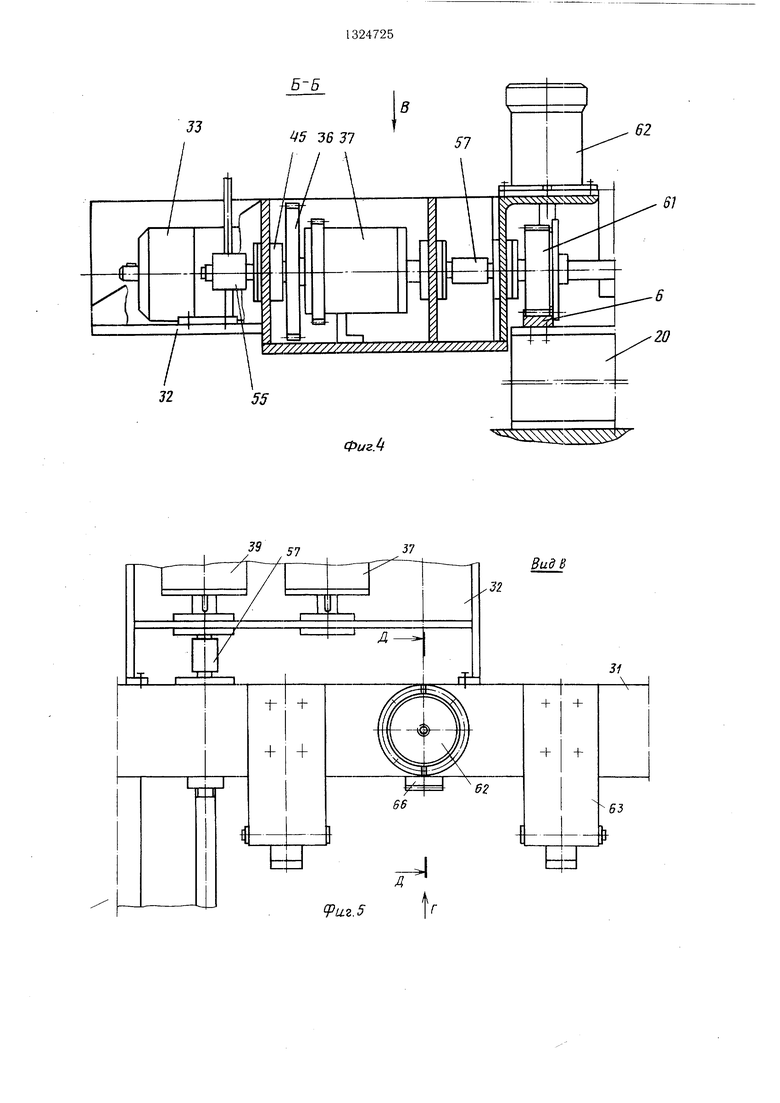

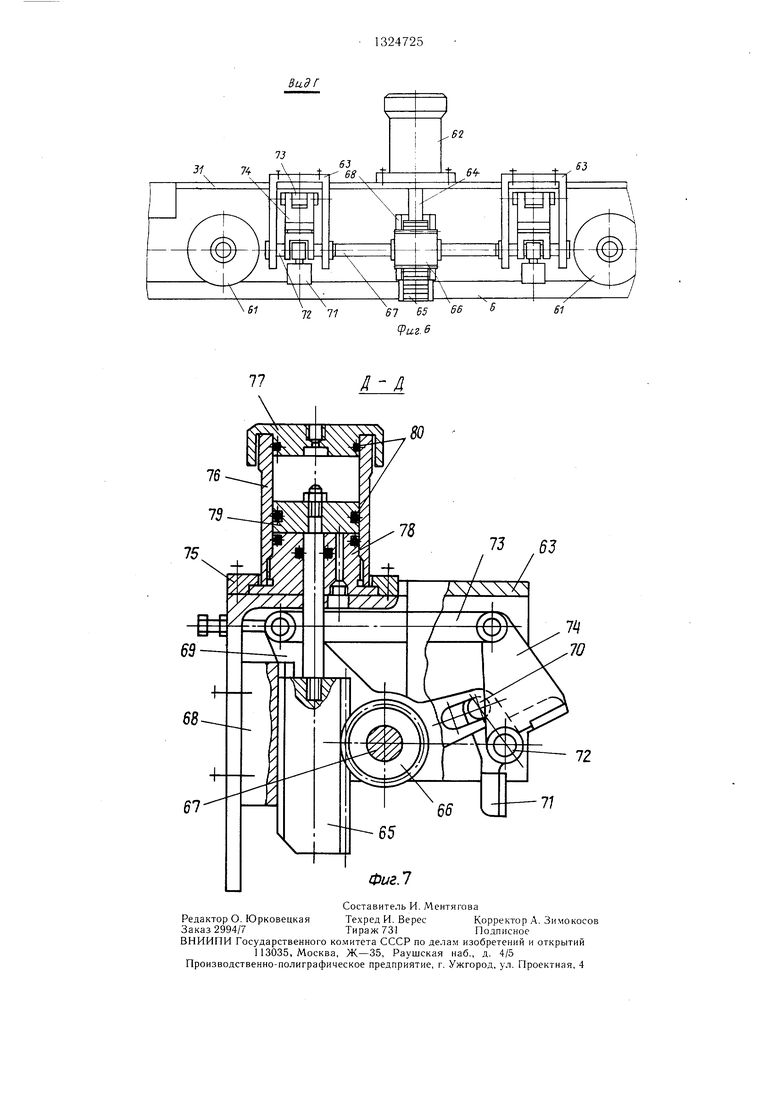

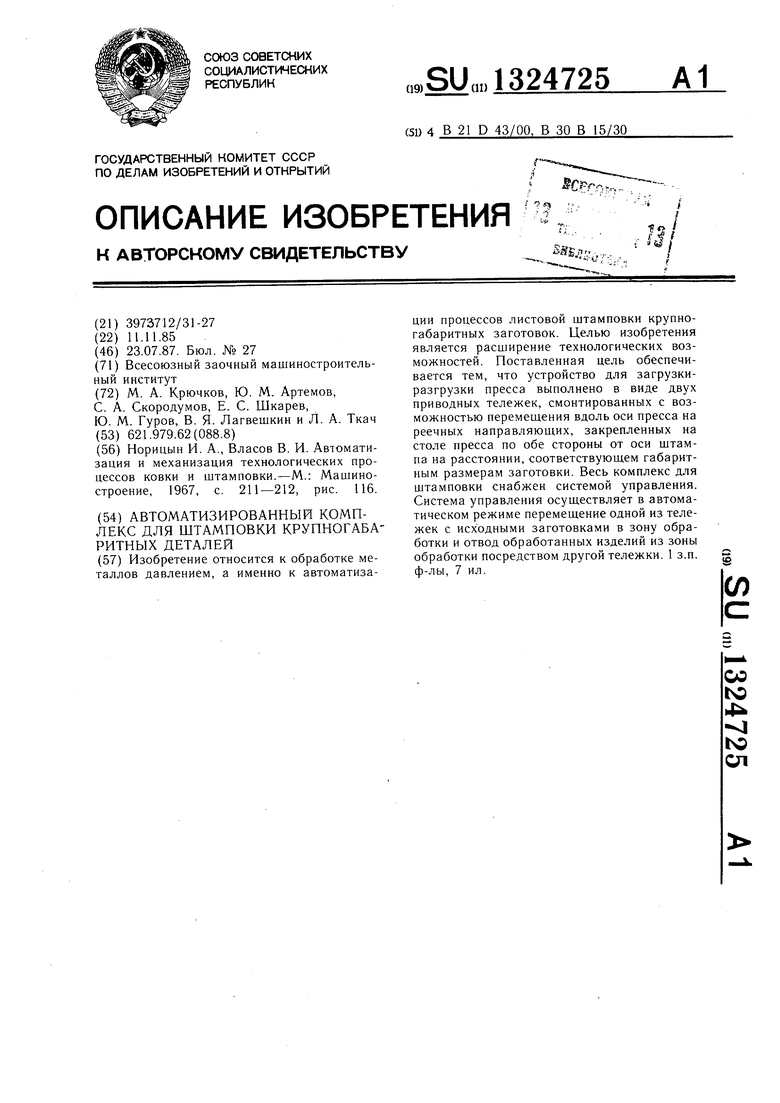

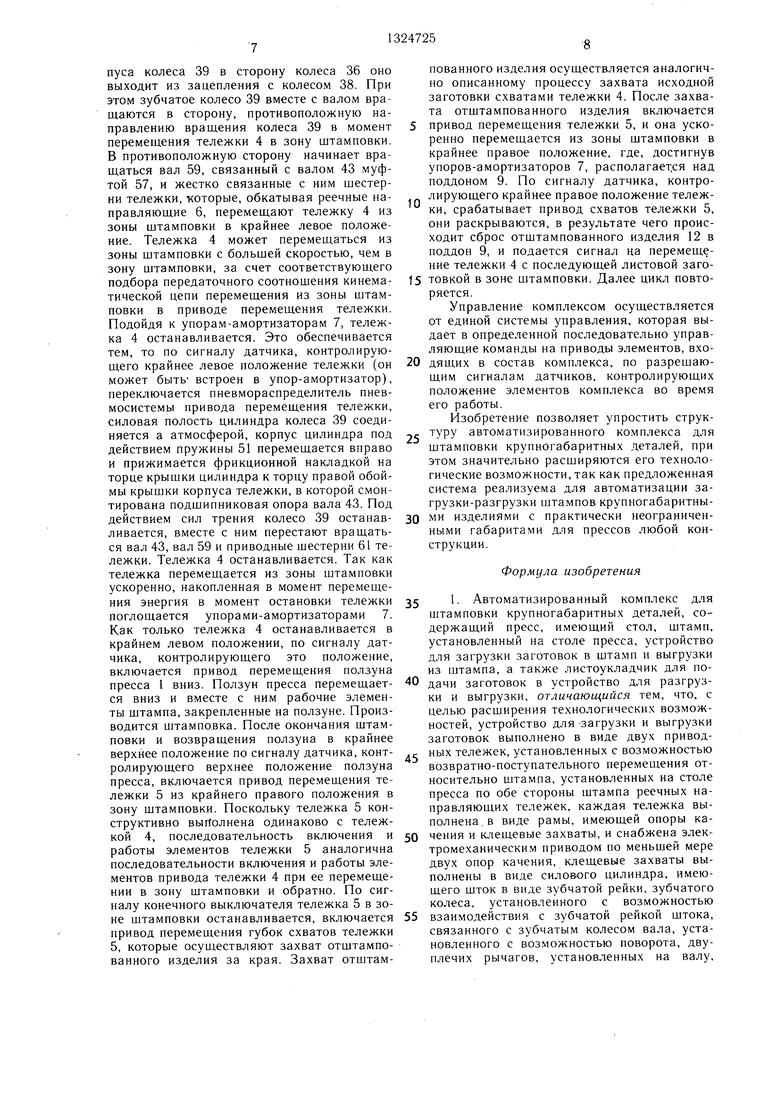

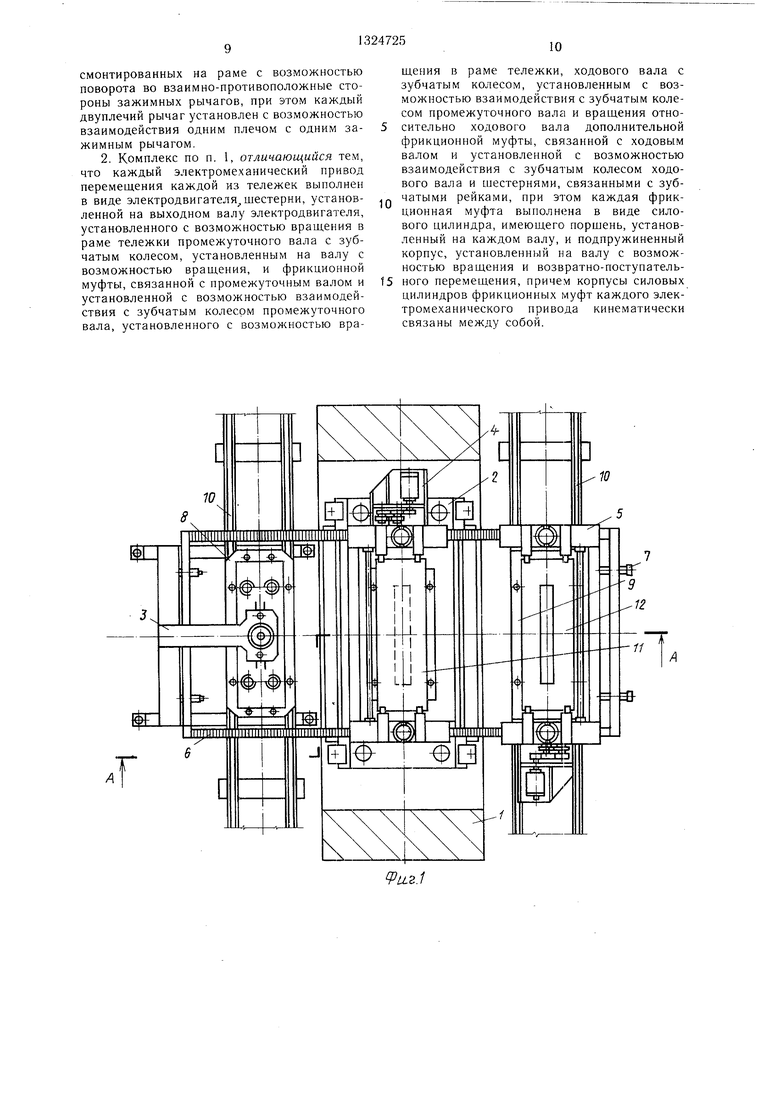

На фиг. I ноказан нредложенный ком- нлекс, нлан; на фиг. 2 - разрез А - А на фиг. 1; на фиг. 3 - нривод перемещения те.|1ежек; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 4; на фиг . 6 - вид Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5.

Комплекс (фиг. 1) включает нресс 1, на столе которого установлен штамн 2, листо- укладчик 3, предназначенный для выдачи из стопы исходной листовой заготовки на позицию захвата ее устройством, загружающим штамн нресса, тележки 4 и 5, перемещаемые вдоль поперечной оси пресса по реечным направляющим 6, закрепленным на столе пресса. Тележка 4 предназначена для захвата исходной листовой заготовки, перемещения ее и загрузки в njTaMO. Тележка 5 нредназначена для захвата отщтам- пованного изделия, перемещения его в зону складирования и укладки в поддон. Реечные направляющие связаны по краям поперечными балками, на которых установлены амортизаторы-упоры 7. Исходные листовые заготовки подаются в зону работы листоук- ладчика в магазинах 8, а отщтампованные изделия складируются в ноддоны 9. Магазины 8 и поддоны 9 перемещаются в зону разгрузки-загрузки по направляющим 10. Позицией 11 обозначена исходная листовая заготовка в момент загрузки щтампа 2 пресса тележкой 4, позицией 12 - отщтампо- ванное изделие в момент складирования его в поддон 9 тележкой 5.

Листоукладчик 3 (фиг. 2) состоит из рамы 13, па которой смонтирован силовой цилиндр 14, штоком связанный с траверсой 15, на которой смонтированы вакуумные схаты 16. Для того, чтобы траверса 15 не нроворачивалась во время подъема заготовки, она снабжена двумя тягами 17, которые во время подъема или опускания траверсы 15 перемещаются в нанравляющих рамы 13. Магазин 8 и поддон 9 выполнены конструктивно одинаково и состоят из нли- ты, на которой смонтированы ограничивающие габаритные размеры заготовки или от- щтампованного изделия направляющие штыри 18. Магазин 8 и по;щон 9 снабжены катками 19, с помощью которых они мо/ ут перемещаться в направляющих 10.

Реечные направляющие 6 закреплены но обе стороны от оси щтампа на столе пресса 1 на расстоянии, соответствующем продольным габаритным размерам заготовки, с помощью опор 20. Штамп для щтам- повки деталей (на фиг. 1 и 2 показан щтамп для вырубки в заготовке прямоугольного отверстия) состоит из верхней плиты 21,

0

закрепляемой на ползуне с помощью накладок 22. На верхней плите щтампа смонтированы нанравляюн1,ие колонки 23, пуансон 24, обойма 25, внутри которой смонтирован съемник 26, взаимодействующий с упругим блоком 27. Нижняя плита 28 штампа закреплена па столе пресса I накладками 29. На нижней плите 28 штампа установлена матрица 30.

Тележки 4 и 5 выполнены конструктивно одинаково. Они состоят из корпуса 31 (фиг. 3 и 4), на котором на платформе 32 смонтирован привод перемещения тележек. Корпус 31 тележки выполнен в виде двух Г-образных балок, связанных жестко попе5 речной балкой. Привод включает электродвигатель 33, на валу которого смонтирована шестерня 34, взаимодействующая с колесом 35, которое находится в зацеплении с колесом 36. Привод также включает зубчатое колесо 37, связанное через колесо 38 с

0 колесом 39. Колесо 35 жестко связано с втулкой 40 с помощью щтифта 41 и смонтировано на валу 42 с возможностью свободного поворота вокруг вала. Аналогично установлено колесо 36 на валу 43. Валы

г 42 и 43 смонтированы на подшипниках 44 во втулках 45 платформы 32. Подшипники зафиксированы от осевого смещения пружинными кольцами 46 и крыщками 47. Зубчатые колеса 37 и 39 выполнены в виде полых корпусов силовых цилиндров, на торцах коQ торых закреплены фрикционные накладки 48. Внутри корпусов смонтированы порщни 49, зафиксированные от возможности осевого перемещения вдоль валов 42 и 43 пружинными кольцами 50. Корпусы зубчатых колес 37 и 39 подпружинены относительно порщней 49 пру5 жинами 51, установленными между поршнями и крыщками 52. На последних предусмот- рень фрикционные накладки. Крышки 52 корпусов зубчатых колес 37 и 39 связаны с валами 42 и 43 щпонками 53. Для уплотнения полостей, которые образуются между

0 передними (левыми) торцами порщней 49 и внутренними передними торцами корпусов цилиндров колес 37 и 39, предусмотрены уплотнения 54, выполненные в виде, например, резиновых колец. Подвод сжатого воздуха в эти полости осуществляется через проточки в муфтах 55, уплотненных от утечек уплотнениями 56, и каналы, выполненные внутри вдоль оси валов 42 и 43. Муфты 55 закреплены неподвижно, а валы 42 и 43 смонтированы с возможностью вращения от0 носительно муфт. Вал 43 связан через муфту 57 и щтифты 58 с валом 59, на котором на щпонке 60 смонтирована шестерня 61, которая при перемещении тележки обкатывает реечные направляющие 6. На втором конце вала 59 аналогичным образом уста5 новлена вторая шестерня тележки. Вал 59 смонтирован в корпусе 3 тележки на опорах качения так же, как и валы 42 и 43. Два других колеса тележки являются неприводными и смонтированы в корпусе тележки на опорах качения на осях так же, как и вал 59.

На каждой Г-образной балке корпуса тележки установлены пневматические цилиндры 62 (фиг. 5-7) и закреплены симметрично относительно цилиндров 62 по два П-образных кронштейна 63. Шток 64 каждого цилиндра 62 связан с рейкой 65, которая взаимодействует с зубчатым колесом 66, посаженным на вал 67, смонтированный в кронштейнах 63 с возможностью вращения. Рейка 65 перемешается в направляющих 68, закрепленных на вертикальных стенках Г-об- разных балок корпуса 31 каретки.

На валу 67 между вертикальными полками П-образных кронштейнов 63 закреплены два двуплечих рычага 69, одно плечо которых выполнено в виде вилки, взаимодействующей с пальцем 70 двуплечего рычага 71, смонтированного с возможностью поворота на оси 72, закрепленной также между вертикальными полками П-образных кронштейнов. Другое плечо рычага 69 шар- нирно связано с планками 73, которые также шарнирно соединены с концом рычага 74, который другим своим концом смонтирован с возможностью поворота на оси 72.

Плечи рычагов 71 и 74 выполняют роль губок клещевых схватов.

Цилиндры 62 закреплены на горизонтальных полках Г-образных балок с помощью держателей 75, выполненных в виде полуколец. Цилиндры включают корпус 76, верхнюю крышку 77, нижнюю крышку 78, поршень 79, соединенный со штоком 64. Поршень, крыщки и шток уплотнены уплотнениями 80.

Комплекс для штамповки крупногабаритных деталей работает следующим образом.

Магазин 8 со стопкой исходных листовых заготовок, уложенной между направляющими штырями 18, и поддон 9 по направляющим 10 на катках 19 перемещаются в зону загрузки-разгрузки. В этот момент ползун пресса 1 с верхней плитой 21 штампа, пуансоном 24, обоймой 25, съемником 26 и колонками 23 находится в верхнем крайнем положении. Тележка 4 занимает крайнее левое положение, а тележка 5 - крайнее правое положение, при этом они упираются в амортизаторы-упоры 7, смонтированные на поперечных балках реечных направляющих 6. Клещевые схваты тележек находятся в раскрытом положении. Траверса 15 с вакуумными схватами 16 листоукладчи- ка 3 силовым цилиндром 14, шток которого связан с траверсой 15, поднята в крайнее верхнее положение.

По команде с пульта управления комплексом срабатывает пневмораспределитель (не показан) пневматической системы подачи воздуха в цилиндр 14 листоукладчика 3, воздух поступает в верхнюю полость цилиндра 14, в результате чего перемещаются

.вниз поршнь со iHTOKOM цилиндра 14 и связанная с ним траверса 15 с вакуумными схватами 16. Перемещение вниз траверсы 15 продолжается до тех пор, пока она не кос- 5 нется присосками вакуумных схватов 16 верхней заготовки стопы, уложенной между направляющими штырями 18 магазина 8. В этот момент срабатывают вакуумные схваты 16, осушествляя захват верхней загоQ товки. Вновь включается пневмораспределитель пневматической системы подачи воздуха в цилиндр 14 листоукладчика 3 (пневмораспределитель срабатывает по сигналу датчика, контролирующего момент срабатывания вакуумных схватов). Верхняя полость

5 цилиндра 14 соединяется с атмосферой, а в нижнюю подается воздух, в результате чего траверса 15 с вакуумными схватами 16 и листовой заготовкой перемещается вверх в крайнее верхнее положение, также контролируемое соответствующим датчиком, кото0 рый может быть смонтирован, например, на траверсе 15 листоукладчика 3. Как только траверса 15 займет крайнее верхнее положение, по сигналу этого датчика включается пневмораспределитель пневматической сие5 темы привода перемещения губок схватов тележки 4. Воздух поступает внижние полости двух цилиндров 62, установленных на корпусе тележки. Порщни 79 цилиндров со штоками 64 перемешаются вверх. Вместе со штоками 64 перемещаются в направляющих 68 теле0 жки рейки 65, которые, взаимодействуя с зубчатыми колесами 66, закрепленными на валах 67, поворачивают их. При повороте зубчатых колес 66 вращаются валы 67, смонтированные с возможностью поворотов в кронштейнах 63, связанных с корпусом те5 лежки. Вместе с каждым валом 67 вращаются два двуплечих рычага 69, связанных жестко с валами 67 и установленных между вертикальными полками П-образных крон- щтейнов 63. При повороте рычагов 69, т. е. они одним плечом связаны с пальцами 70

двуплечих рычагов 71, а другим - шарнирно с планками 73, происходят поворот рычагов 71 против часовой стрелки вокруг осей 72 и горизонтальное перемещение планок 73, в результате которого рычаги 74

5 поворачиваются по часовой стрелке вокруг той же оси 72, так как планки 73 шарнирно связаны с рычагами 74. Поскольку плечи рычагов 71 и 74 выполняют роль губок клещевых схватов, при повороте рычагов 71 и 74 навстречу друг другу происходит зажим

0 краев листовой заготовки с двух сторон, которая в это время удерживается в крайнем верхнем положении вакуумными схватами 16 листоукладчика 3. После захвата заготовки за края клещевыми схватами тележки 4 по сигналу датчика, который конт5 ролирует момент окончания захвата (датчик может быть встроен в один из схватов), включается электродвигатель 33 привода перемещения тележки 4 (во все последующие

циклы перемещения тележки электродвигатель постоянно остается включенным). Одновременно через муфту 55 и осевой канал, выполненный в валу 42, подается воздух между поршнем 49 и передним торцом внутренней полости корпуса силового цилиндра зубчатого колеса 37 (силовая полость цилиндра). Воздух подается через пневмо- распределитель пневматической системы привода тележки, который срабатывает по сигналу датчика, контролирующего момент окончания захвата листовой заготовки. Так как поршень 49 зафиксирован от осевого перемещения вдоль вала 42 кольцом 50 (при подаче воздуха перемещается влево относительно плоскости фиг. 3), зубчатое колесо 37 прижимается через фрикционную накладку 48 к зубчатому колесу 35. При вращении вала электродвигателя вместе с ним вращается в ту же сторону щестерня 34, прикрепленная на валу электродвигателя. Так как щестерня 34 кинематически связана с колесом 35, то оно начинает вращаться вместе с ней свободно вокруг вала 42, но в противоположную сторону. Вместе с колесом 35 в ту же сторону вращается колесо 37, прижатое к нему воздухом через фрикционную накладку 48. Колесо 37 вращается вместе с валом 42, с которым оно связано щпонкой 53, в подщипниковых опорах 44. Так как колесо кинематически связано с колесом 38, а то, в свою очередь, с колесом 39, последнее вращается в ту же сторону, что и колесо 35. Колесо 39 так же, как и колесо 37, вращается вместе с валом 43, с которым оно связано щпонкой. В ту же сторону, что и вал 43, вращается вал 59, который связан с валом 43 с помощью муфты 57 и щтифтов 58. Балы 43 и 59 также вращаются в подщипниковых опорах. Вместе с валом 59 вращаются шестерни 61, связанные с валом 59 щпонками 60. Шестерни 61, которые являются колесами тележки, при своем вращении обкатывают реечные направляющие 6, в результате чего тележка 4 вместе с заготовкой перемещается в зону щтамповки. Когда тележка 4 достигнет зоны щтамповки, она останавливается по сигналу конечного выключателя, контролирующего это положение.

Остановка тележки осуществляется следующим образом. По сигналу конечного выключателя переключается пневмораспреде- литель пневматической системы привода тележки, в результате чего силовая полость корпуса цилиндра колеса 37 соединяется с атмосферой, и колесо 37 под давлением пружины 51 возвращается в исходное положение и прижимается фрикционной накладкой, расположенной иа торце крышки 52, к торцу втулки 45. Под действием сил трения, возникающих на контактной поверхности между фрикционной накладкой на крыщке 52 и торцом втулки 45 корпуса тележки, колесо 37 перестает вращаться, следователь0

5

0

5

0

5

0

5

0

5

но, перестают вращаться зубчатые колеса 38 и 39, которые находятся с ним в кинематической связи. Останавливаются вал 43 и вал 59, связанный с валом 43 муфтой 57. Следовательно, перестают вращаться шестерни 61 тележки. Тележка 4 останавливается. Так как шестерни 61 обкатывают реечные направляющие 6, исключается возможность проскальзывания в момент остановки, благодаря чему повышается точность позиционирования тележки в зоне штамповки. Вал двигателя 33 привода тележки продолжает вращаться после остановки тележки (двигатель не выключается). Вместе с ним вращаются шестерня 34 и кинематически связанные с ней зубчатые колеса 35 и 36, которые свободно обкатывают валы 42 и 43. По сигналу конечного выключателя, который контролирует положение тележки 4, в зоне щтамповки переключается пневмораспреде- литель пневматической системы приводов перемещения губок схватов тележки 4. Нижние полости цилиндров 62 соединяются с атмосферой, а в верхние подается воздух. Поршни цилиндров 62 со штоками 64 и рейками 65 перемещаются вниз. Рейки 65 поворачивают зубчатые колеса 66 и вместе с ними валы 67 и двуплечие рычаги 69 против часовой стрелки. При повороте рычагов 69 происходит поворот рычагов 71 и 74 относительно оси 72 соответственно по часовой стрелке и против часовой стрелки, так как они связаны с рычагами 69 пальцами 70 и планками 73. Происходят раскрытие губок схватов тележки 4 и сброс заготовки 11 на матрицу 30, смонтированную на нижней плите 28 штампа, которая установлена на столе пресса 1 и закреплена на нем накладками 29. На верхней плоскости матрицы предусмотрены центрирующие штыри с конической заходной частью, с помощью которых заготовки 11 дополнительно ориентируются относительно матрицы 30. Конструктивно схваты тележек выполнены таким образом, что после их раскрытия нижняя губка занимает вертикальное положение, что обеспечивает свободное перемещение листовой заготовки в вертикальном направлении вниз в момент сброса. После раскрытия губок схватов тележки 4 по сигналу датчика, контролирующего закрытие-раскрытие губок, включается пневмораспреде- литель пневмосистемы привода тележки и подается воздух в силовую полость силового цилиндра колеса 39, которое конструктивно выполнено так же, как и колесо 37. Корпус колеса 39 перемещается в сторону зубчатого колеса 36 и прижимается к нему через фрикционную накладку, предусмотренную на торце корпуса, при этом пружина, установленная между поршнем цилиндра и крышкой цилиндра, сжимается. Так как зубчатое колесо 36 постоянно вращается, вместе с ним начинают вращаться зубчатое колесо 39 и вал 43. При перемещении корпуса колеса 39 в сторону колеса 36 оно выходит из зацепления с колесом 38. При этом зубчатое колесо 39 вместе с валом вращаются в сторону, противоположную направлению вращения колеса 39 в момент перемещения тележки 4 в зону щтамповки. В противоположную сторону начинает вращаться вал 59, связанный с валом 43 муфтой 57, и жестко связанные с ним щестер- ни тележки, которые, обкатывая реечные направляющие 6, перемещают тележку 4 из зоны штамповки в крайнее левое положение. Тележка 4 может перемещаться из зоны щтамповки с большей скоростью, чем в зону щтамповки, за счет соответствующего подбора передаточного соотношения кинематической цепи перемещения из зоны щтамповки в приводе перемещения тележки. Подойдя к упорам-амортизаторам 7, тележка 4 останавливается. Это обеспечивается тем, то по сигналу датчика, контролирующего крайнее левое положение тележки (он может быть встроен в упор-амортизатор), переключается пневмораспределитель пнев- мосистемы привода перемещения тележки, силовая полость цилиндра колеса 39 соединяется а атмосферой, корпус цилиндра под действием пружины 51 перемещается вправо и прижимается фрикционной накладкой на торце крышки цилиндра к торцу правой обоймы крыщки корпуса тележки, в которой смонтирована подщипниковая опора вала 43. Под действием сил трения колесо 39 останавливается, вместе с ним перестают вращаться вал 43, вал 59 и приводные шестерни 61 тележки. Тележка 4 останавливается. Так как тележка перемещается из зоны щтамповки ускоренно, накопленная в момент перемещения энергия в момент остановки тележки поглощается упорами-амортизаторами 7. Как только тележка 4 останавливается в крайнем левом положении, по сигналу датчика, контролирующего это положение, включается привод перемещения ползуна пресса 1 вниз. Ползун пресса перемещается вниз и вместе с ним рабочие элементы штампа, закрепленные на ползуне. Производится штамповка. После окончания щтамповки и возвращения ползуна в крайнее верхнее положение по сигналу датчика, контролирующего верхнее положение ползуна пресса, включается привод перемещения тележки 5 из крайнего правого положения в зону штамповки. Поскольку тележка 5 конструктивно выполнена одинаково с тележкой 4, последовательность включения и работы элементов тележки 5 аналогична последовательности включения и работы элементов привода тележки 4 при ее перемещении в зону штамповки и обратно. По сигналу конечного выключателя тележка 5 в зоне штамповки останавливается, включается привод перемещения губок схватов тележки 5, которые осуществляют захват отщтампо- ванного изделия за края. Захват отштампованного изделия осуществляется аналогично описанному процессу захвата исходной заготовки схватами тележки 4. После захвата отштампованного изделия включается

5 привод перемещения тележки 5, и она ускоренно перемещается из зоны щтамповки в крайнее правое положение, где, достигнув упоров-амортизаторов 7, располагает.ся над поддоном 9. По сигналу датчика, контро. лирующего крайнее правое положение тележки, срабатывает привод схватов тележки 5, они раскрываются, в результате чего происходит сброс отщтампованного изделия 12 в поддон 9, и подается сигнал на перемещение тележки 4 с последующей листовой заго15 товкой в зоне щтамповки. Далее цикл повторяется.

Управление комплексом осуществляется от единой системы управления, которая выдает в определенной последовательно управляющие команды на приводы элементов, вхо0 дящих в состав комплекса, по разрещаю- щим сигналам датчиков, контролирующих положение элементов комплекса во время его работы.

Изобретение позволяет упростить струк5 автоматизированного комплекса для штамповки крупногабаритных деталей, при этом значительно расширяются его технологические возможности, так как предложенная система реализуема для автоматизации загрузки-разгрузки штампов крупногабаритны- 0 ми изделиями с практически неограниченными габаритами для прессов любой конструкции.

Формула изобретения

5 1. Автоматизированный комплекс для штамповки крупногабаритных деталей, содержащий пресс, имеющий стол, щтамп, установленный на столе пресса, устройство для загрузки заготовок в щтамп и выгрузки из штампа, а также листоукладчик для по0

дачи заготовок в устройство для разгрузки и выгрузки, отличающийся тем, что, с целью расширения технологических возможностей, устройство для -загрузки и выгрузки заготовок выполнено в виде двух привод. ных тележек, установленных с возможностью возвратно-поступательного перемещения относительно штампа, установленных на столе пресса по обе стороны штампа реечных направляющих тележек, каждая тележка выполнена, в виде рамы, имеющей опоры ка0 чения и клещевые захваты, и снабжена электромеханическим приводом по меньшей мере двух опор качения, клещевые захваты выполнены в виде силового цилиндра, имеющего шток в виде зубчатой рейки, зубчатого колеса, установленного с возможностью

5 взаимодействия с зубчатой рейкой штока, связанного с зубчатым колесом вала, установленного с возможностью поворота, двуплечих рычагов, установленных на валу.

смонтированных на раме с возможностью поворота во взаимно-противоположные стороны зажимных рычагов, при этом каждый двуплечий рычаг установлен с возможностью взаимодействия одним плечом с одним зажимным рычагом.

2. Комплекс по п. 1, отличающийся тем, что каждый электромеханический привод перемещения каждой из тележек выполнен в виде электродвигателя.,шестерни, установленной на выходном валу электродвигателя, установленного с возможностью вращения в раме тележки промежуточного вала с зубчатым колесом, установленным на валу с возможностью вращения, и фрикционной муфты, связанной с промежуточным валом и установленной с возможностью взаимодействия с зубчатым колесрм промежуточного вала, установленного с возможностью вращения в раме тележки, ходового вала с зубчатым колесом, установленным с возможностью взаимодействия с зубчатым колесом промежуточного вала и вращения относительно ходового вала дополнительной фрикционной муфты, связанной с ходовым валом и установленной с возможностью взаимодействия с зубчатым колесом ходового вала и щестернями, связанными с зубчатыми рейками, при этом каждая фрикционная муфта выполнена в виде силового цилиндра, имеющего порщень, установленный на каждом валу, и подпружиненный корпус, установленный на валу с возможностью вращения и возвратно-поступательного перемещения, причем корпусы силовых цилиндров фрикционных муфт каждого электромеханического привода кинематически связаны между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Роботизированный комплекс горячей штамповки | 1988 |

|

SU1613235A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для листовой штамповки заготовок с внутренним асимметричным контуром | 1984 |

|

SU1253699A1 |

Изобретение относится к обработке металлов давлением, а именно к автоматизации процессов листовой штамповки крупногабаритных заготовок. Целью изобретения является расширение технологических возможностей. Поставленная цель обеспечивается тем, что устройство для загрузки- разгрузки пресса выполнено в виде двух приводных тележек, смонтированных с возможностью перемещения вдоль оси пресса на реечных направляющих, закрепленных на столе пресса по обе стороны от оси штампа на расстоянии, соответствующем габаритным размерам заготовки. Весь комплекс для штамповки снабжен системой управления. Система управления осуществляет в автоматическом режиме перемещение одной из тележек с исходными заготовками в зону обработки и отвод обработанных изделий из зоны обработки посредством другой тележки. 1 з.п. ф-лы, 7 ил. ( (Л со to 4 ьо сд

13

6 1

36

Фиг.З

Фиг.

Вид В

76

75

61

Д Л

71

Фиг.1

Составитель И. Ментягова

Редактор О. ЮрковецкаяТехред И. ВересКорректор А. Зимокосов

Заказ 2994/7Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Норицын И | |||

| А., Власов В | |||

| И | |||

| Автоматизация и механизация технологических процессов ковки и штамповки.-М.: Машиностроение, 1967, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1987-07-23—Публикация

1985-11-11—Подача