Изобретение относится к технологий переработки полимерных материалов, в частности политетрафторэтилена, используемого для изготовления изделий для работы в радиотехнической, электронной, машиностроительной и других отраслях промышленности.

В настоящее время в основе методов получения заготовок из пер вичного политетрафторэтилена в промышленности лежит двухстадийный процесс :1) получение Заготовок холодным прессованием под давлением 15-35 МПа; 2) последующая длительная термическая обработка (спекание) в печах при 360-380°С.-

Недостатком этого способа является длительный процесс изготовления заготовок из-за большого времени свободного спекания,

Известен способ получения заготовок путем спекания и охлаждения в форме под давлением, при котором исходный матерйал прессуется при комнатной температуре, затем спекается в самой пресс-форме. До достижения температуры спекания нагрев ведется без давления, по ее достижении в форме создается давление 50-80 кг/см 1, и это Давление сохраняется в течение всего периода выдержки при температуре спекания и охлаждения.

Недостатки этого способа - большая длительность процесса изготовления заготовок, напряженность полученных изделий.

4 Цель изобретения - сокращение времени изготовления заготовок при сохранении их физико-механических свойств.

Цель достигается тем, что в известном способе, включающем прессование исходного политетрафторэтилена при комнатной температуре, нагрев, прессование и охлаждение, согласно изобретению нагрев ведут до 340-400°С, прессование проводят при давлений 5-500 МПа в течение времени т XI

ел го ел

ON

сь

5,51 1(Г

1-0,015(7-340), где Г- время

прессования, с, Р - давление прессования, МПа; Т - температура прессования, °С; и перед охлаждением давление сбрасывают до нуля. ,.

Установленная зависимость времени выдержки от давления и температуры горячего прессования позволяет выбрать оптимальный режим получения заготовок с сохранением их физико-меха нических свойств Ограничение по температурам горячего прессования объясняется тем, что при температурах выше 4006С начинается интенсивное термическое разложение фто- ропласта-4, а 340°С - температура плавления кристаллитов.

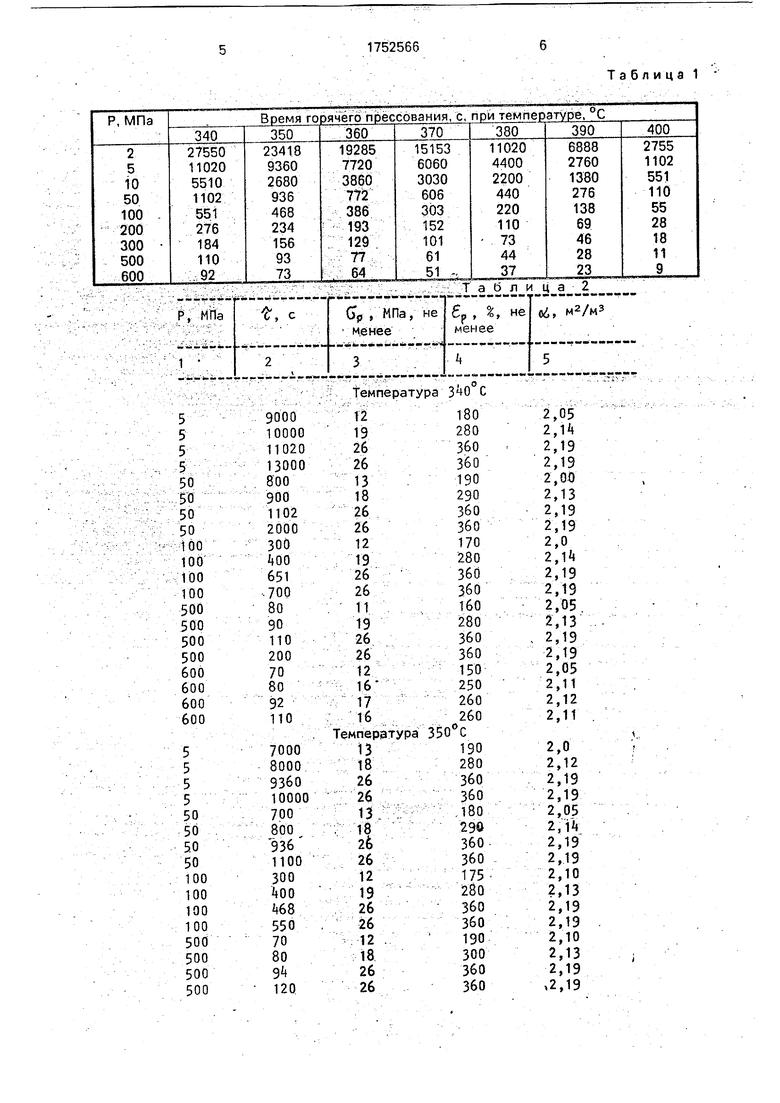

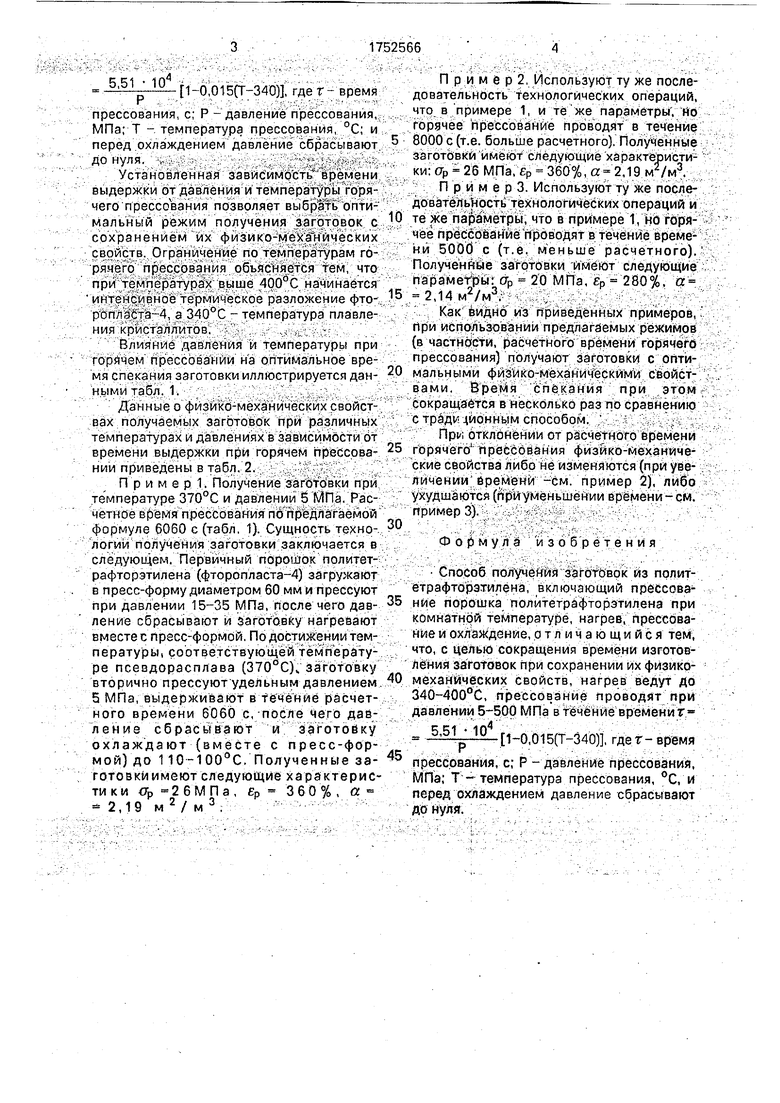

Влияние давления и температуры при горячем прессовании на оптимальное время спекания заготовки иллюстрируется данными табл.1.

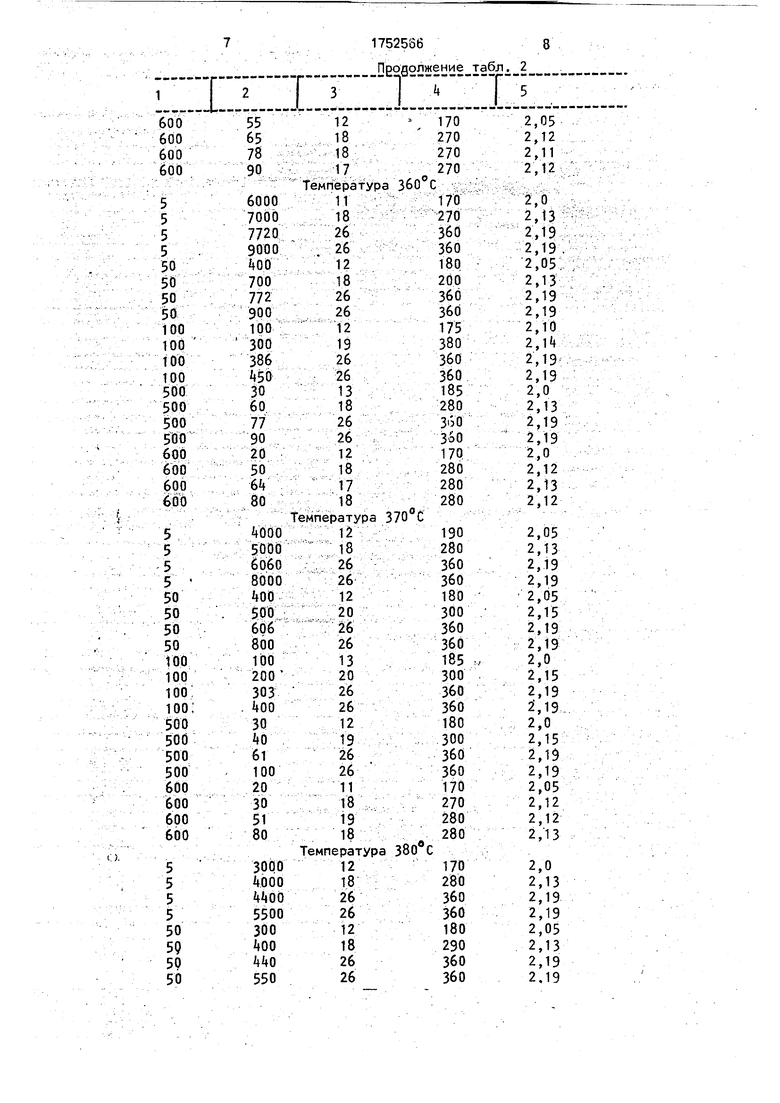

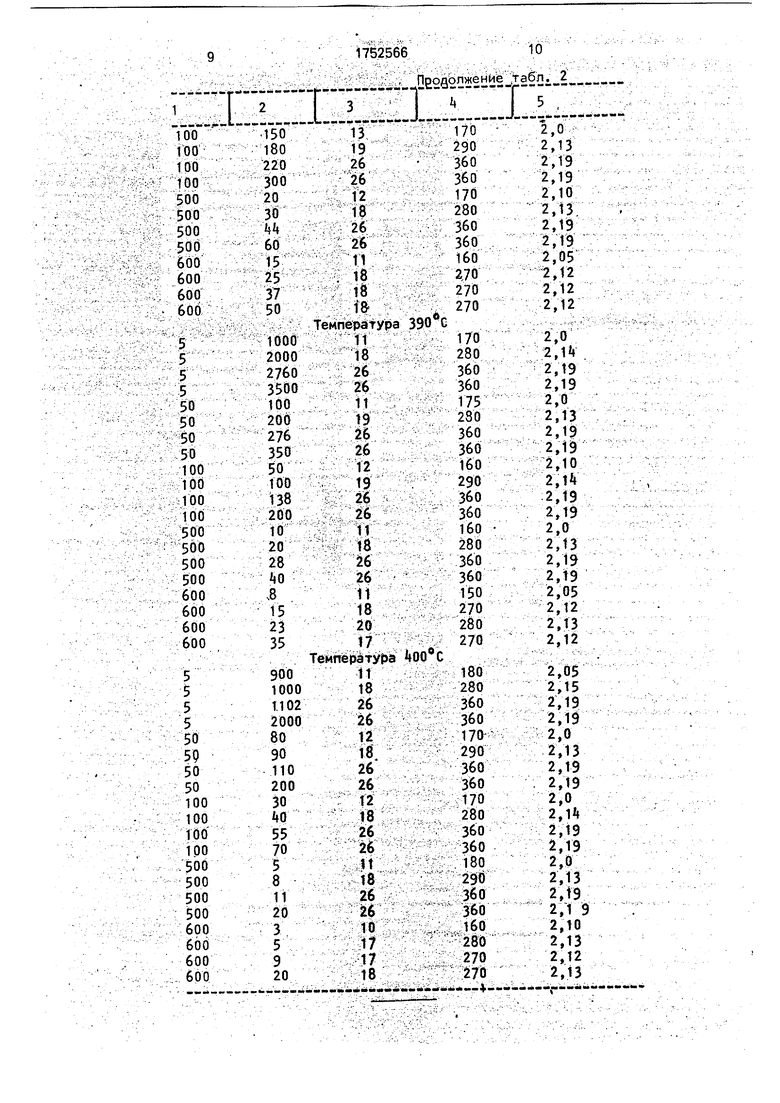

Данные о физико-механических свойствах получаемых заготовок при различных температурах и давлениях в зависимости от времени выдержки при горячем прессовании приведены в табл. 2.

П р и м е р 1. Получение заготовки при температуре 370°С и давлении 5 МПа. Расчетное время прессования по предлагаемой формуле 6060 с (табл 1). Сущность технологии получения заготовки заключается в следующем. Первичный порошок политетрафторэтилена (фторопласта-4) загружают в пресс-форму диаметром 60 мм и прессуют при давлении 15-35 МПа, после чего давление сбрасывают и заготовку нагревают вместе с пресс-формой По достижении тем- пературы, соответствующей температуре псевдорасплава (370°С),, заготовку вторично прессуют удельным давлением 5 МПа, выдерживают в течение расчетного времени 6060 с, после чего даб- ление сбрасывают и заготоеку охлаждают (вместе с пресс-формой) до 110-100°С. Полученные за- готовкиимеют следующие характерис- тики 0р 2 6 М П а , ер 360%, 2 2,19 м 2 / м 3.

П р и м е р 2 Используют ту же последовательность технологических операций, что в примере 1, и те же параметры, но горячее прессование проводят в течение

8000 с (т.е. больше расчетного) Полученные заготовки имеют следующие характеристики: Ор 26 МПа, ер 360%, а 2,19 MVM3.

ПримерЗ. Используют ту же последовательность технологических операций и

те же параметры, что в примере 1, но горячее прессование проводят в течение времени 5000 с (т.е. меньше расчетного). Полученные заготовки имеют следующие параметры: сгр 20 МПа, ер 280%, а

2,14 м2/м3.

Как видно из приведенных примеров, При использовании предлагаемых режимов (в частности, расчетного времени горячего прессования) получают заготовки с оптимальными физико-механическими свойствами. Время спекания при этом сокращается в несколько раз по сравнению С традк дйонным способом.

отклонении от расчетного бремени

горячего1 прессования физико-механические свойства либо не изменяются (при увеличении времени -см пример 2), либо ухудшаются (приуменьшении времени-см. пример 3).

Формула изобретения

Способ получения заготовок из политетрафторэтилена, включающий прессовэние порошка политетрафторэтилена при комнатной температуре, нагрев, прессование и охлаждение, отличающийся тем, что, с целью сокращения времени изготовления заготовок при сохранении их физикомеханических свойств, нагрев ведут до 340-400°С, прессование проводят при давлении 5-500 МПа в течение времени т 5.51 j 10 0,015(1-340). гдег-время

Р

прессования, с; Р - давление прессования, МПа; Т - температура прессования, °С, и перед охлаждением давление сбрасывают до нуля.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОГО ВОЗДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2404055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2603673C1 |

| Способ получения заготовок из порошкообразного политетрафторэтилена | 2023 |

|

RU2815807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С ТРЕБУЕМЫМИ РАЗМЕРАМИ ИЗ ПОРОШКООБРАЗНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2004 |

|

RU2278785C1 |

| Способ изготовления деталей из порошкообразных политетрафторэтилена или наполненных композиций на его основе | 1983 |

|

SU1134372A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

| Способ изготовления изделий из наполненного политетрафторэтилена | 1977 |

|

SU753656A1 |

Использование: технологий переработки политетрафторэтилена; Сущность изобретения: первичный порошок политетрафторэтилена загружают в пресс-форму, прессуют при комйаТной температуре при давлении 15-35 МПа. .Давление сбрасывают, нагревают заготовку вместе с пресс- формой д6340-400°С. Вторично прессуют удельным давлением 5-500 МПа в течение врёмениТ {5,51о104 1-0:,015(Т-340 }:Р,где Т - температура нагрева, °С; Р - давление прессования, МПа; т - время прессования, с. Давление сбрасывают до нуля и охлаждают заготовку. 2 табл.

5

5

5

5

50

50

50

50

100

100

100

100

500

500

500

500

600

600

600

600

5

5

5

5

50

50

50

50

100

100

100

100

500

500

500

500

Таблица 2

емпература С

1802,05

2802,Н

3602,19

3602,19

1902,00

2902,13

3602,19

3602,19

1702,0

2802,

3602,19

3602,19

1602,05

2802,13

3602,19

3602,19

1502,05

2502,11

2602,12

2602,11 350°С

1902,0

2802,12

3602,19

3602,19

1802,05

2902,14

3602,19

3602,19

1752,10

2802,13

3602,19

3602,19

1902,10

3002,13

3602,19

360,2,19

g175256610

, Продолжение табл. 2

г-1ги-цГ

ГГI..It;

| Пугачев А.К., Росляков О.А | |||

| Переработка фторопластов в изделия | |||

| Л.: Химия, 1987, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Обзорная информация | |||

| Серия: полиме- ризацибнные пластмассы | |||

| Технология пер е- рабртки политетрафторэтилена, М., НИИТЭХИМ, 1976, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-08-07—Публикация

1989-12-05—Подача