Изобретение относится к области твердофазной технологии получения заготовок из порошкообразного политетрафторэтилена, в частности, к холодному одноосному прессованию, и может быть использовано при изготовлении заготовок различного функционального назначения.

Целью изобретения является рационализация процесса изготовления заготовок из порошкообразного политетрафторэтилена, усовершенствование технологии холодного одноосного прессования композитных материалов.

Известен способ изготовления заготовок из порошкообразного политетрафторэтилена (SU 1752566 А1, МПК В29С 43/56 В29С 67/04 В29К 27/18, 07.11.1992), который включает холодное прессование заготовок из порошкообразных композитных материалов. Шихту загружают в пресс-форму и прессуют при комнатной температуре при давлении 15-35 МПа, давление сбрасывают, нагревают заготовку вместе с пресс-формой до 340-400°С, вторично прессуют удельным давлением 5-500 МПа в течение заданного времени, затем давление сбрасывают до нуля, а охлаждение проводят также в пресс-форме.

К недостаткам данного метода можно отнести многостадийность процесса получения заготовок, большие энергозатраты при спекании и длительное охлаждение заготовки, используют двойное прессование. Известно, что указанные режимы прессования при постоянном давлении приводят к разноплотности материала из-за вредного влияния бокового трения.

Известен способ получения изделий из композитных материалов, в частности, изделий из композитных порошкообразных материалов (RU 2404055 С2, МПК В29С 43/56, 20.11.2010). Способ включает холодное прессование заготовок из порошкообразных композитных материалов, последующее их спекание при температуре ниже температуры плавления композита с выдержкой при температуре спекания до полного прогрева по всему объему и охлаждение, при этом температура спекания составляет не более 0,66 от Тпл композита. Способ по второму варианту включает смешивание, по меньшей мере, двух композитов с разной температурой плавления, холодное прессование заготовок, последующее спекание при температуре ниже температуры плавления более легкоплавкого композита с выдержкой при температуре спекания до полного прогрева по всему объему и охлаждение, при этом температура спекания составляет не более 0,66 от Тпл более легкоплавкого композита. Спекание и охлаждение заготовок осуществляют в закрытой форме или на воздухе.

К недостаткам данного метода можно отнести многостадийность процесса получения заготовок, энергозатратность, а также продолжительность процесса получения заготовок и изделий.

Известен способ изготовления изделий из композиционных материалов на основе полимеров (№2266925, МПК C08J 5/00, В29С 43/56, 27.12.2005), включающий смешивание компонентов, холодное прессование заготовок и последующее их спекание. Операцию спекания заготовок проводят при 280-350°С в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, с последующим охлаждением в форме. Заготовку можно подвергать предварительному механическому натягу. Спекание в закрытой форме с натягом можно осуществлять по двухступенчатому циклу с последующим отжигом. После спекания заготовку охлаждают в форме.

К недостаткам этого метода относятся многостадийность и энергозатратность процессов изготовления изделий из полимеров.

Наиболее близким к предлагаемому техническому решению является способ изготовления изделий из композиционных материалов на основе политетрафторэтилена (SU 1018805 А1, МПК B22F 3/02, 23.05.1983), заключающийся в смешивании компонентов, холодном прессовании заготовок из порошкообразных компонентов при удельном давлении 40-60 МПа и последующем свободном спекании заготовок в термошкафу при температуре 280±10°С.

Недостатками данного способа являются многостадийность процесса изготовления изделий; сравнительно невысокие прочностные характеристики изделий, что обусловлено отсутствием давления в процессе их формирования, длительностью процесса формирования изделий, что приводит к значительным удельным энергетическим затратам; существенный градиент механических и триботехнических характеристик по сечению изделия, обусловленный действием термоокислительной среды на компоненты материала.

Техническим результатом предлагаемого способа является рационализация процесса изготовления компактных заготовок из порошкообразного политетрафторэтилена за счет усовершенствования технологии холодного одноосного прессования композитных материалов.

Технический результат достигается тем, что способ получения заготовок из порошкообразного политетрафторэтилена включает приготовление композитной смеси, загрузку в пресс-форму, прессование заготовки, при этом композитная смесь содержит политетрафторэтилен и функциональную добавку, в качестве которой используют карбид титана при следующем массовом соотношении: политетрафторэтилена - 99-99,5%, карбида титана - 0,5-1%, прессование заготовки проводят при комнатной температуре с постоянной скоростью от 1 до 3 мм/мин в пресс-форме с рабочим диаметром от 10 до 12 мм.

Сущность предлагаемого способа заключается в использовании метода холодного одноосного прессования полимерных композитных материалов на основе политетрафторэтилена в специальной пресс-форме. В отличие от прототипа, прессование проводят в режиме постоянной скорости, а не давления, что приводит к прогрессивному нарастанию напряжений внутри образца в области малых деформаций, благодаря чему уплотняются нижние слои шихтовой заготовки. В результате становится возможным фиксировать время прессования, за которое заготовка достигает плотности компакта. Полученные таким методом заготовки обладают повышенными показателями механической прочности за счет ориентации цепей макромолекул в заданном направлении при развитии пластической деформации в твердой фазе в условиях высокого давления.

Подготовленную пресс-форму с помещенной в нее порошковой шихтовой композицией насыпной плотности устанавливают под плунжер пресса, скорость движения которого задают фиксированной в интервале V=1-8 мм/мин. При достижении заданного давления, обеспечивающего максимальную плотность заготовки, увеличение давления на плунжере прекращают и производят выдержку при данном давлении в течение t=1-10 мин. Далее происходит релаксация напряжений и завершается процесс прессования. На фиг. 1 показана диаграмма зависимости плотности заготовок ρ от напряжений σ. Видно, что увеличение плотности заготовок на первом этапе происходит нелинейно. Максимальный прирост плотности наблюдают при напряжениях σ=0-40 МПа, в этом диапазоне плотность увеличивается на 60-80%. При дальнейшем росте напряжений до σ=100 МПа характер уплотнения приобретает линейно-монотонный характер вплоть до значений компакта ρ=2.04-2.25 г/см3.

Новизна предлагаемого способа состоит в том, что исходные порошки и продукты переработки остаются в твердом состоянии при комнатной температуре в течение всего технологического процесса, при этом прессование заготовок осуществляют в режиме постоянной скорости, в результате чего происходит прогрессивное нарастание напряжений внутри образца в области малых деформаций. Такой режим приводит к выравниванию плотностей верхних и нижних слоев шихтовой заготовки.

Таким образом, заготовки, полученные в условиях твердофазной технологии, обладают более высокими показателями механической прочности, в частности, по триботехническим характеристикам. Это достигается за счет ориентации цепей макромолекул в заданном направлении при развитии пластической деформации в твердой фазе в условиях высокого давления, будь то штамповка, экструзия, прессование или прокатка. Данное преимущество, вместе со сниженным энергопотреблением, делает твердофазную технологию изготовления композитных заготовок на основе политетрафторэтилена перспективной.

Сущность предлагаемого способа подтверждается следующими примерами.

Пример 1. Приготавливают композитную смесь на основе порошкообразного политетрафторэтилена в следующем массовом соотношении: 98% ПТФЭ + 2% SiO2, засыпают в специальную пресс-форму с рабочим диаметром d=25 мм, под действием внешнего давления плунжера гидравлического пресса прессуют заготовку с постоянной скоростью V=6 мм/мин при комнатной температуре без последующего спекания. Высоту насыпного слоя для смеси измеряют перед началом эксперимента. После достижения заданного предельного давления процесс нагружения завершают и производят релаксацию напряжений в заготовке путем снятия нагрузки до р=0 кН, при этом максимальная деформация заготовки ε=69,5%. В результате получают заготовку с плотностью, соответствующей плотности компакта ρ=2.18 г/см3.

Пример 2. Приготавливают композитную смесь на основе порошкообразного политетрафторэтилена в следующем массовом соотношении: 95% ПТФЭ + 5% УВ, засыпают в специальную пресс-форму с рабочим диаметром d=25 мм, под действием внешнего давления плунжера гидравлического пресса прессуют заготовку с постоянной скоростью V=8 мм/мин при комнатной температуре без последующего спекания. Высоту насыпного слоя для смеси измеряют перед началом эксперимента. После достижения заданного предельного давления процесс нагружения завершают и производят релаксацию напряжений в заготовке путем снятия нагрузки до р=0 кН, при этом максимальная деформация заготовки ε=70,5%. В результате получают заготовку с плотностью, соответствующей плотности компакта ρ=2.15 г/см3.

Пример 3. Приготавливают композитную смесь на основе порошкообразного политетрафторэтилена в следующем массовом соотношении: 99,5% ПТФЭ + 0.5% TiC, засыпают в специальную пресс-форму с рабочим диаметром d=12 мм, под действием внешнего давления плунжера гидравлического пресса прессуют заготовку с постоянной скоростью V=1 мм/мин при комнатной температуре без последующего спекания. Высоту насыпного слоя для смеси измеряют перед началом эксперимента. После достижения заданного предельного давления процесс нагружения завершают и производят релаксацию напряжений в заготовке путем снятия нагрузки до р=0 кН, при этом максимальная деформация заготовки ε=72-75%. В результате получают заготовку с плотностью ρ=2.25 г/см3.

Таким образом, при использовании метода, включающего холодное прессование с постоянной скоростью, получают заготовки с плотностями, соответствующими плотностям компакта.

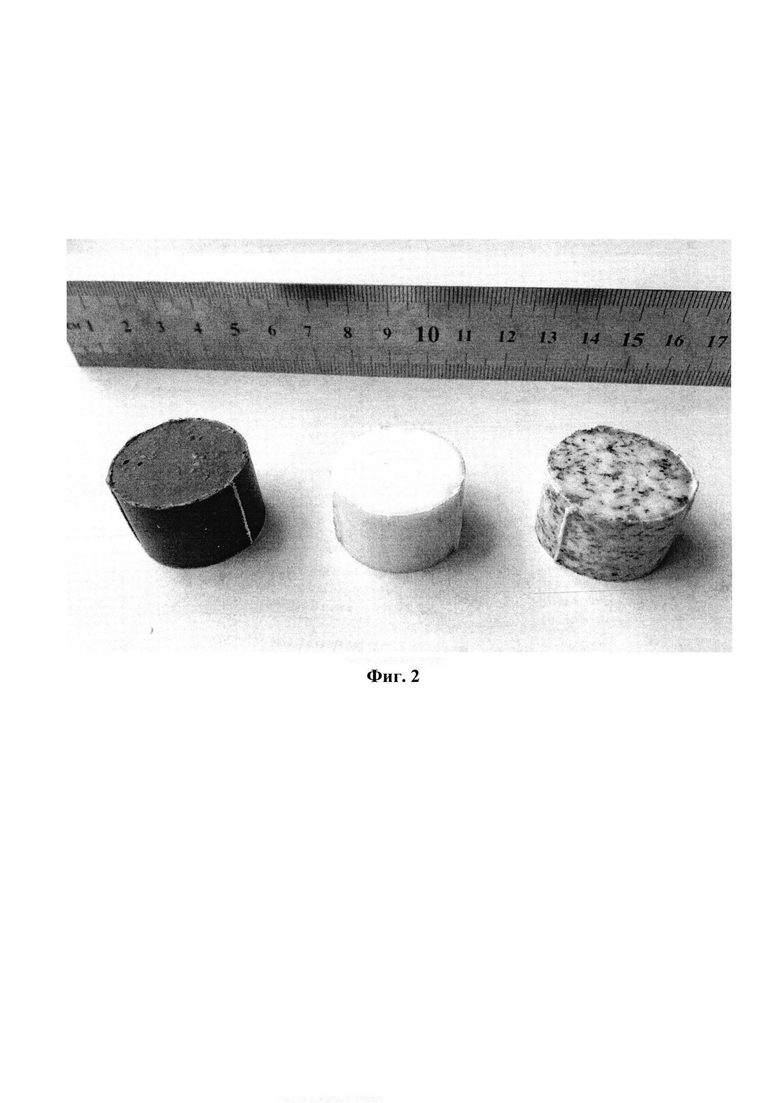

Полученные композитные заготовки на основе полимерных смесей политетрафторэтилена с различными функциональными добавками могут быть использованы для производства изделий как простой формы -изоляторов, втулок, уплотнителей, так и для получения изделий сложной формы - втулки, сальники и пыльники, которые применяют в технике, работающей в условиях повышенного износа при низких температурах. Примеры изготовленных данным способом заготовок показаны на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2603673C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНЫХ ИЗДЕЛИЙ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА И КОМПОЗИТОВ НА ЕГО ОСНОВЕ | 2018 |

|

RU2734608C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

Изобретение относится к области твердофазной технологии получения заготовок из порошкообразного политетрафторэтилена, в частности к холодному одноосному прессованию, и может быть использовано при изготовлении заготовок различного функционального назначения. Способ включает приготовление композитной смеси, загрузку в пресс-форму, прессование заготовки. При этом композитная смесь содержит политетрафторэтилен и функциональную добавку, в качестве которой используют карбид титана, при следующем массовом соотношении: политетрафторэтилен - 99-99,5%, карбид титана - 0,5-1%, прессование заготовки проводят при комнатной температуре с постоянной скоростью от 1 до 3 мм/мин в пресс-форме с рабочим диаметром от 10 до 12 мм. Техническим результатом заявленного изобретения является рационализация процесса изготовления компактных заготовок из порошкообразного политетрафторэтилена за счет усовершенствования технологии холодного одноосного прессования композитных материалов. 2 ил., 3 пр.

Способ получения заготовок из порошкообразного политетрафторэтилена, включающий приготовление композитной смеси, загрузку в пресс-форму, прессование заготовки, отличающийся тем, что композитная смесь содержит политетрафторэтилен и функциональную добавку, в качестве которой используют карбид титана, при следующем массовом соотношении: политетрафторэтилен - 99-99,5%, карбид титана - 0,5-1%, прессование заготовки проводят при комнатной температуре с постоянной скоростью от 1 до 3 мм/мин в пресс-форме с рабочим диаметром от 10 до 12 мм.

| О.А | |||

| АВЕРИЧЕВ и др | |||

| Твердофазное одноосное прессование новых износостойких полимерных композитов на основе политетрафторэтилена // Композиты и наноструктуры | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Д.В | |||

| ПУГАЧЕВ и др | |||

| Влияние структурных факторов на кинетику уплотнения фторопластов различных марок // Вестник ТГТУ | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2024-03-21—Публикация

2023-04-26—Подача