Настоящее изобретение относится к сварке открытой дугой с использованием трубчатого расходуемого сварочного электрода, такого как электродная проволока или пруток, содержащий хром и, по выбору, азот.

В патенте GB-A-2253804 описаны трубчатые сварочные электроды в виде электродной проволоки или прутка, содержащие хром в количестве 4-16 масс.%, которые, в случае использования соответствующего способа сварки открытой дугой, позволяют получить коррозионностойкие сварные швы, содержащие азот, поглощенный из атмосферного воздуха, окружающего электрическую сварочную дугу на месте сварки, и из азота, содержащегося в сердечнике электродной проволоки или прутка.

Наличие слоя оксида хрома, образующегося в процессе сварки, обеспечивает защиту металла шва от коррозии и окисления. Кроме того, присутствие азота улучшает стабильность защитного слоя оксида хрома и, кроме того, способствует восстановлению этого слоя в случае его повреждения.

Другое благоприятное воздействие азота заключается в том, что он уменьшает размягчение металла шва при высоких температурах. Металл шва, содержащий хром, имеет тенденцию к быстрому размягчению в присутствии углерода, вызванному образованием карбидов хрома, но при замещении азотом части углерода происходит уменьшение образования карбидов хрома, что ведет к улучшению сопротивления размягчению металла шва.

Хотя хром и азот в составе металла шва могут образовывать нитриды хрома, реакция, связанная с формированием нитридов хрома и вредным воздействием на микроструктуру и свойства металла шва, не играет заметной роли.

Область, прилегающая к карбидам хрома, имеет тенденцию к уменьшению содержания хрома, что ведет к быстрому возникновению межкристаллитной коррозии.

Благодаря благоприятному воздействию азота в последнее время применяется новое поколение отливок из нержавеющей стали, причем сплошная электродная проволока, которую производят из этих отливок, применяется при дуговой сварке в защитных атмосферах, когда сварочная дуга защищается защитным газом. Этот газ защищает сварочную дугу с тем, чтобы гарантировать, что присутствующий в электродной проволоке азот не вызовет пористости конечного металла сварного шва. В качестве защитного газа обычно используют чистый аргон и смеси аргона и углекислого газа, смеси аргона и гелия и другие подходящие газовые смеси.

Делались попытки повысить содержание азота в металле шва за счет добавления газообразного азота в защитный газ, но они имели ограниченный успех. Таким образом, сохраняется большая заинтересованность в производстве электродной проволоки из нержавеющей стали с высоким содержанием азота, предназначенной для получения улучшенного металла сварного шва.

Целью настоящего изобретения является предложение усовершенствованного способа сварки открытой дугой, который позволит устранить или по крайней мере значительно уменьшить недостатки, связанные с известными способами, рассмотренными выше.

Таким образом, изобретение включает способ сварки открытой дугой, заключающийся в подаче в соответствующее место сварки азота и трубчатого расходуемого сварочного электрода, такого как электродная проволока или пруток, содержащего 17-30 масс.% хрома, предпочтительно 17-25 масс.%.

Расходуемый электрод может содержать азот, и в этом случае азот может быть введен в виде подходящего азотсодержащего вещества, находящегося в сердечнике электрода.

Хотя электрод может содержать азот, этот газ может полностью или частично поступать из атмосферного воздуха, окружающего место сварки, и в этом случае имеет место преднамеренное добавление азота к конечному составу металла сварного шва. В этом случае, и учитывая, что способ, являющийся предметом изобретения, относится только к сварке открытой дугой, исключается потребность в дополнительной газовой защите.

В действительности, учитывая, что количество азота, поглощенного металлом шва на месте сварки из окружающего атмосферного воздуха, зависит от парциального давления этого газа на месте сварки и, кроме того, учитывая, что на долю азота приходится приблизительно 78 объемных % атмосферного воздуха, лучше использовать способ сварки открытой дугой, чтобы использовать такой источник азота при повышенном содержании хрома.

Металл шва может быть нанесен в форме однослойной или двухслойной наплавки, содержащей азот, полностью или частично поглощенный из окружающей атмосферы во время затвердевания металла шва. Такая однослойная или двухслойная наплавка может использоваться в качестве буферного слоя для одного или нескольких последующих слоев той же наплавки, такой как многослойные наплавки, описанные в упомянутом выше британском патенте.

Хотя расходуемые электроды и соответствующие способы сварки, описанные в патенте GB-A-2253804, как рассмотрено выше, обеспечивают получение наплавок, обладающих приемлемой целостностью, прочностью, долговечностью и коррозионной стойкостью, так же как и низкой пористостью, испытания показали, что увеличение содержания хрома в расходуемых электродах до 17-30 масс.% и соответственно количества азота, поглощенного на месте сварки металлом шва, способствует значительному улучшению этих характеристик полученных наплавок.

Для более полного понимания изобретения ниже в качестве примера будет описан предпочтительный вариант реализации способа сварки открытой дугой с трубчатым расходуемым электродом со ссылкой на следующий пример и прилагаемые чертежи, на которых:

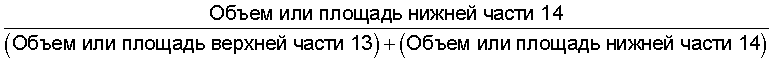

на фиг.1 показан поперечный разрез электродной сварочной проволоки;

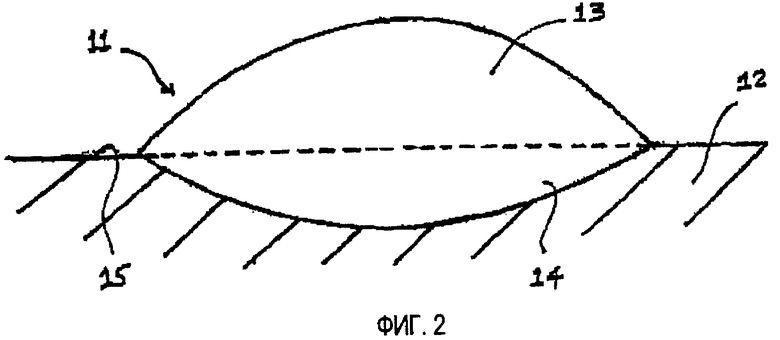

на фиг.2 показан схематический поперечный разрез, иллюстрирующий эффект разбавления материала электрода, и

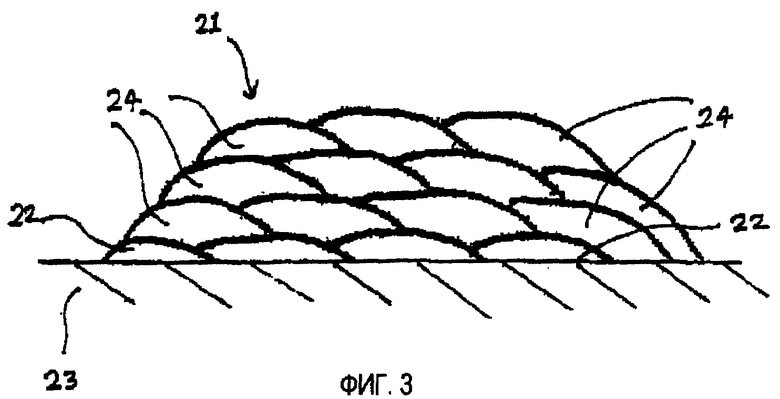

на фиг.3 показан поперечный разрез многослойного наплавного шва.

Как показано на фиг.1, электродная сварочная проволока, обозначенная в целом позицией 1, состоит из оболочки из черного металла 2 и сердечника 3, содержащего хром в количестве 17-25 масс.% и азотсодержащий флюс.

Как показано на фиг.2, наплавка, обозначенная в целом позицией 11, наложена на подложку 12 и состоит из верхней части 13 и нижней части 14.

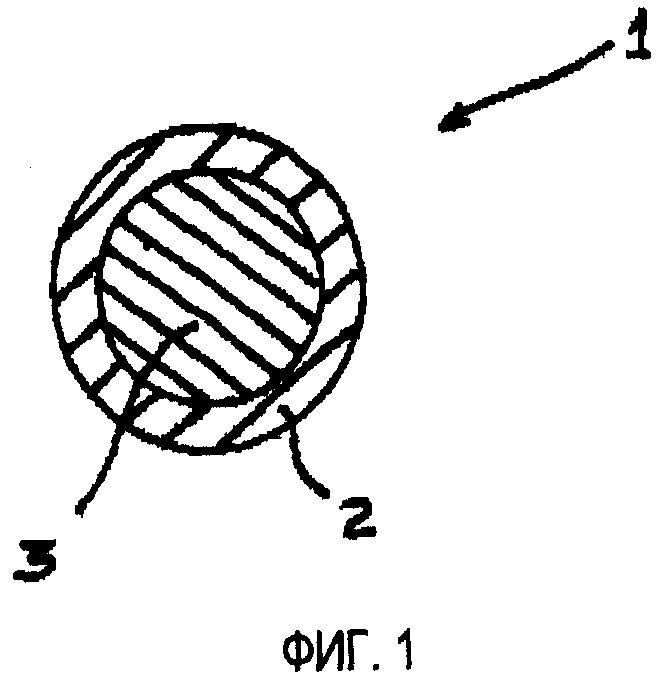

Относительно этой фигуры разбавление материала электрода представлено следующим соотношением:

Величина расплавленной нижней части 14 пропорциональна условиям сварки и, в целом, чем больше тепла подводится в процессе сварки, тем больше величина расплавленной нижней части 14, что обеспечивает, таким образом, усиление разбавления материала электрода.

Типичные значения разбавления могут варьироваться в пределах 10-50%. Например, если электродная проволока 1 содержит 20 масс.% хрома и если разбавление составляет около 30%, содержание хрома в конечном металле шва может составить около 14%.

Эффект разбавления может быть важным при наличии подложки, так же как и при соединении вместе двух металлов, поскольку уровень разбавления определяет химический состав конечного сварного шва.

Растворимость азота, например, в нержавеющей стали прямо пропорциональна количеству хрома, поступающего из расходуемого электрода. Таким образом, чем выше содержание хрома, тем больше потенциальная растворимость азота в металле сварного шва. Например, содержание хрома на уровне 17 масс.% соответствует равновесному содержанию азота в пределах 0,12-0,13 масс.%, в то время как содержание хрома на уровне 25 масс.% допускает содержание азота на уровне 0,25 масс.%.

Согласно настоящему изобретению используется сварочный электрод с контролируемым содержанием хрома в пределах 17-30 масс.%, предпочтительно 17-25 масс.%, обеспечивая, таким образом, контролируемое содержание азота и один слой наплавки с требующимися содержаниями хрома и азота, которые обеспечивают улучшение механических свойств и коррозионной стойкости металла сварного шва, но без значительной пористости.

Пример

Типичные диапазоны химического состава сердечника трубчатой электродной проволоки или прутка для сварки открытой дугой, предназначенные для использования в способе, являющемся предметом настоящего изобретения, показаны в следующей таблице.

С помощью настоящего изобретения, следовательно, появляется возможность получать мартенситную азотсодержащую нержавеющую сталь, наплавленную в один слой, при этом металл шва содержит хром в пределах 11-15 масс.%, используя трубчатую электродную проволоку, содержащую в сердечнике хром в пределах 20-22 масс.%, с учетом разбавления.

Существует также возможность получать мартенситную нержавеющую сталь, наплавленную в два слоя, путем изменения химического состава трубчатого расходуемого электрода, в особенности отношения содержания в нем хрома и азота.

Это может быть очень полезным средством, поскольку в некоторых случаях наложение двух слоев было бы предпочтительным.

Изобретение предлагает также использование трубчатого расходуемого электрода, такого как электродная проволока или пруток, в способе получения многослойных плакированных подложек.

Например, большинство валков, применяемых на заводах черной металлургии, таких как валки на МНЛЗ, применяемые для поддержки непрерывно литых слябов, или прокатные валки, предпочтительно изготавливают из низколегированной стали с содержанием хрома менее 2 масс.%, поскольку они легко доступны и не дороги. Однако, когда эти марки легированной стали используются в жестких внешних условиях, при которых валки подвергаются воздействию очень высоких температур и сильным коррозионным воздействиям, материал валков страдает от преждевременного разрушения. Для того чтобы решить эту проблему, эти валки плакируют с помощью сварочных расходуемых электродов из мартенситной нержавеющей стали.

Таким образом, для того чтобы добиться однородности многослойных швов в отношении химического состава, в особенности в отношении содержания хрома и азота, возможно применение трубчатых расходуемых электродов с содержанием хрома в пределах 17-30 масс.% для наложения, путем сварки открытой дугой, первого слоя на подложку, с целью получения достаточного первоначального содержания хрома и азота. Последующие слои шва, количество которых может не ограничиваться, могут быть затем наложены на первый слой также с использованием электрода в соответствии с изобретением или с использованием любого другого подходящего сварочного материала, например такого, как описан в упомянутом выше британском патенте, а именно сварочных сплавов, содержащих до 16 масс.% хрома.

Такое многослойное плакирование 21 показано на фиг.3, на которой первый слой 22 нанесен на подложку валка 23 в соответствии с настоящим изобретением, а последующие слои 24 выполнены из любого подходящего сварочного материала, например такого, как описанный в патенте GB-A-2253804, содержащего хром, а также азот.

Таким образом, применение трубчатых расходуемых электродов в способе сварки открытой дугой в соответствии с настоящим изобретением, а именно с содержанием хрома в пределах 17-30 масс.%, может быть использовано для создания буфера при многослойном плакировании с целью получения однородного содержания хрома и азота.

Как показано выше, азот может переходить из атмосферного воздуха, окружающего место сварки и/или из азота, содержащегося в материале сердечника трубчатого электрода.

Таким образом, в изобретении предложен трубчатый расходуемый электрод для использования при сварке открытой дугой с содержанием хрома в сердечнике в пределах 17-30 масс.%, предпочтительно 17-25 масс.%, наряду со способом получения насыщенных азотом сварных швов, в которых азот может быть специально добавлен из окружающего атмосферного воздуха с целью замещения части присутствующего углерода, что способствует как улучшению коррозионной стойкости, так и механических характеристик полученных наплавок.

Следует помнить, что улучшенная стабильность микроструктуры азотсодержащих швов, в особенности с пониженным содержанием углерода, также способствует улучшению сопротивления шва термической усталости, свойству, особенно важному при использовании в условиях высоких температур, когда сварной шов может последовательно подвергаться нагреву и охлаждению.

Как упоминалось выше, типичным примером такого применения являются валки МНЛЗ, которые нагреваются до более чем 600°С из-за контакта с затвердевающей заготовкой и затем охлаждаются до менее чем 100°С за счет непосредственного охлаждения водой их поверхностей.

Обычным материалом шва в этой области применения является мартенситная нержавеющая сталь, которая содержит обычно 11-15 масс.% хрома с добавлением азота, как показано выше.

Таким образом, настоящее изобретение предлагает для этой цели удобное сварочное плакирование путем наплавки одного или двух слоев с помощью азотсодержащих трубчатых сварочных электродов с содержанием хрома в пределах 17-30 масс.% и/или с металлом шва, поглощающим азот из окружающего атмосферного воздуха в процессе затвердевания этого металла.

Кроме того, в являющемся предметом изобретения способе сварки открытой дугой отсутствует потребность в защитном газе, причем насыщенный азотом сварной шов получается за счет поглощения азота из окружающего атмосферного воздуха и с расходуемым электродом, содержащим по меньшей мере 17 масс.% хрома. Все эти признаки комбинируются, обеспечивая полезное использование азота в присутствии повышенного количества хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ СВАРНОГО ШВА ПРИ ДУГОВОЙ СВАРКЕ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА | 2012 |

|

RU2492979C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| СПОСОБ СВАРКИ ТРУБ | 2000 |

|

RU2193478C2 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| СВАРОЧНАЯ ГОРЕЛКА ДЛЯ ПЕРВОГО ЭЛЕКТРОДА ДЛЯ МНОГОЭЛЕКТРОДНОЙ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ И СПОСОБ СВАРКИ С ПРИМЕНЕНИЕМ ТАКОЙ ГОРЕЛКИ | 2013 |

|

RU2597186C2 |

| ТРУБЧАТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2067042C1 |

| СПОСОБ ДВУХДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ | 2018 |

|

RU2687118C1 |

Изобретение относится к сварке открытой дугой с использованием трубчатого расходуемого электрода. Трубчатый расходуемый электрод содержит хром в сердечнике в пределах 17-30 мас.% и азот до 0,3 мас.% или хром в пределах 17-25 мас.% и азот до 0,3 мас.%. В качестве трубчатого расходуемого электрода используют электродную проволоку или пруток. Полученный сварной шов содержит хром в пределах 11-15 мас.%. Шов может состоять из одного или двух слоев или быть многослойным, в котором первый слой или первый и второй слои выполнены электродом, содержащим в сердечнике 17-30 мас.% хрома и до 0,3 мас.% азота или 17-25 мас.% хрома и до 0,3 мас.% азота. Часть азота в сварном шве поглощена из атмосферного воздуха, окружающего место сварки. Это позволит получать сварные швы с улучшенными механическими свойствами и повышенной коррозионной стойкостью, но без повышенной пористости. 3 н. и 9 з.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ И СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2003 |

|

RU2253804C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1972 |

|

SU419350A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 0 |

|

SU385701A1 |

| ПРОВОЛОКА ДЛЯ СВАРКИ ОТКРЫТОЙ ДУГОЙ | 0 |

|

SU176478A1 |

Авторы

Даты

2006-07-10—Публикация

2004-03-25—Подача