Изобретение касается композиций на основе галогенированных термопластичных полимеров, способа их получения, их применения для производства пленок, листовых материалов, плит, вспененных оболочек, труб, пен, флаконов или термоформованных и/или литых изделий и применения вспененных оболочек для покрытия электрических кабелей.

Во многих случаях возможного применения галогенированных термопластичных полимеров, в частности фторированных термопластичных полимеров, необходимо, чтобы указанные полимеры характеризовались свойством затвердевать при растяжении в расплавленном состоянии. Из таких видов применения можно назвать использование вспененных оболочек для покрытия электрических кабелей.

Однако большая часть галогенированных термопластичных полимеров, в частности фторированных термопластичных полимеров, не обладает таким свойством затвердевать при растяжении в расплавленном состоянии.

Объектом настоящего изобретения являются композиции на основе галогенированных термопластичных полимеров, которые не имеют указанных выше недостатков.

Объектом настоящего изобретения является также способ получения таких композиций.

Объектом настоящего изобретения является также применение таких композиций для производства пленок, листовых материалов, пластин, вспененных оболочек, труб, пен, флаконов или термоформованных и/или литых изделий.

Наконец, объектом настоящего изобретения является применение вспененных оболочек для покрытия электрических кабелей.

С этой целью изобретение касается композиций на основе галогенированных термопластичных полимеров, отличающихся тем, что величина RMFI составляет от 1,1 до 6.

Под композициями галогенированных термопластичных полимеров согласно настоящему изобретению подразумевают композиции на основе одного или нескольких галогенированных термопластичных полимеров. Предпочтительно композиции согласно изобретению содержат один галогенированный термопластичный полимер.

Под RMFI согласно настоящему изобретению подразумевают отношение между двумя значениями индекса текучести расплава MFI, измеряемыми при одинаковой температуре, как описано ниже, а именно отношение между MFI8/2, полученным с помощью цилиндрической фильеры (высотой 8 мм +/- 0,025, диаметром 2,095 мм +/- 0,003) и MFI0,3/1, полученным с помощью конической фильеры. Коническая фильера характеризуется коническим углом 60° +/- 0,5, внешним диаметром, равным 9,48 мм, внутренним диаметром, равным 1,0 мм +/- 0,025, общей высотой, равной 2,55 мм +/- 0,025, и высотой цилиндрического сечения, равной 0,3 мм +/- 0,025.

Оба значения MFI получают путем измерения в соответствии со стандартом ASTM D1238 количества полимера, проходящего через калиброванную фильеру, характеристики которой указаны выше, под нагрузкой, равной 10 кг, и при одинаковой температуре. Температура измерения обычно выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, если композиция содержит один галогенированный термопластичный полимер, она выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, имеющего самую высокую температуру плавления, если композиция содержит несколько галогенированных термопластичных полимеров. Значения MFI выражены в г/10 мин.

Значение RMFI указывает на степень разветвления полимера в композициях согласно изобретению. Значение RMFI от 1,1 до 6,0 обычно соответствует низкой, но не нулевой степени разветвления.

Композиции согласно изобретению обычно характеризуются значением RMFI выше 1,1, предпочтительно выше или равно 1,2, наиболее предпочтительно ниже или равно 1,3.

Композиции согласно изобретению обычно характеризуются значением RMFI ниже 6, предпочтительно ниже или равно 5,5, наиболее предпочтительно ниже или равно 5.

Композиции согласно изобретению обычно характеризуются также содержанием нерастворимых фракций полимеров (FI) меньшим или равным 20 весовым %, предпочтительно меньшим или равным 15 весовым % и наиболее предпочтительно меньшим или равным 5 весовым %.

Под содержанием нерастворимых фракций полимеров (FI) согласно настоящему изобретению подразумевают содержание полимеров, нерастворимых в диметилформамиде (DMF). Нерастворимое вещество выделяют путем центрифугирования после растворения образца при кипячении с обратным холодильником в DMF.

Согласно применяемому методу 1 г полимера кипятят с обратным холодильником (в условиях взбалтывания) в течение 30 мин в 20 мл DMF. Содержимое охлаждают при комнатной температуре, после чего центрифугируют со скоростью 27000 об/мин в течение 3 часов. Находящуюся на поверхности фракцию затем фильтруют в фильтровальном тигле. Нерастворенную фракцию промывают с использованием DMF при комнатной температуре. Затем ее центрифугируют вторично в тех же условиях и находящуюся на поверхности фракцию фильтруют с помощью того же фильтровального тигля. После еще одного промывания с использованием DMF нерастворенные вещества из ковша центрифуги и тигля диспергируют в метаноле для удаления остаточного DMF. Нерастворенные вещества в последний раз центрифугируют в указанных условиях (27000 об/мин в течение 1 часа), после чего сушат до постоянного веса при 60°С на нагреваемой пластине, а затем в вакууме (примерно, 10 НРа). При применении такой технологии минимальное количественное содержание нерастворенной фракции составляет 1%.

Композиции согласно изобретению преимущественно обладают свойством отверждения при растяжении в расплавленном состоянии, характеризующимся экспоненциальным увеличением вязкости при растяжении в зависимости от времени.

Под вязкостью при растяжении подразумевают такую вязкость, которую определяют с помощью реометра при градиенте растяжения, равном 1 с-1, по образцу, полученному путем экструзии, и который подвергали релаксации для снятия внутренних напряжений перед осуществлением измерений. Температура, при которой осуществляют измерения, обычно выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, если композиция содержит один галогенированный термопластичный полимер, она выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, имеющего самую высокую температуру плавления, если композиция содержит несколько галогенированных термопластичных полимеров.

Кроме того, композиции согласно изобретению характеризуются обычно тем, что точка перегиба кривой, соответствующая экспоненциальному увеличению вязкости при растяжении в зависимости от времени, обычно соответствует менее 3 секундам, предпочтительно менее 2 секундам.

Композиции на основе галогенированных термопластичных полимеров также обычно характеризуются квазилинейным отношением (отсутствие Ньютоновского плато) между динамической вязкостью и частотой деформации при построении логарифмического графика.

Динамическую вязкость обычно измеряют в интервале от 0,1 до 100 рад/сек с помощью реоганиометра с принудительной деформацией по образцу диаметром 25 мм и толщиной 2 мм, вырезанному из прессованной пластины, расположенному между двумя параллельными плитами и подвергшемуся периодической деформации. Температура измерения обычно выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, если композиция содержит один галогенированный термопластичный полимер, она выше по меньшей мере на 20°С, чем температура плавления галогенированного термопластичного полимера, имеющего самую высокую температуру плавления, если композиция содержит несколько галогенированных термопластичных полимеров.

Под термопластичными полимерами подразумевают согласно настоящему изобретению полимеры, которые при комнатной температуре имеют свою температуру стеклования, если они являются аморфными, или находятся между своей температурой стеклования и своей температурой плавления, если они являются кристаллическими. Эти полимеры способны размягчаться при нагревании и вновь затвердевать при охлаждении без существенных химических изменений. Такое определение можно, например, найти в энциклопедии "Polymer Science Dictionary", Second Edition, Mark Alger, School of Polymer Technology, University of North London, London, UK, Chapman & Hall Edition, 1997.

Под галогенированными полимерами согласно настоящему изобретению подразумевают как гомополимеры, так и сополимеры и терполимеры галогенированных мономеров. Из них можно назвать, в частности, гомополимеры галогенированных мономеров, таких как винилиденфторид, винилфторид, трифторэтилен, хлоротрифторэтилен, винилхлорид, винилиденхлорид; сополимеры и терполимеры, которые образованы такими галогенированными мономерами; сополимеры и терполимеры по меньшей мере одного из указанных галогенированных мономеров с по меньшей мере одним фторированным мономером, который не содержит атома водорода, таким как тетрафторэтилен и гексафторпропилен; сополимеры и терполимеры, образованные по меньшей мере одним из указанных галогенированных мономеров с по меньшей мере одним другим мономером с этиленовой связью, таким как олефины, например этилен и пропилен; стирол и стироловые производные, простые виниловые эфиры; сложные виниловые эфиры, например винилацетат; акриловые сложные эфиры, нитрилы и амиды, и метакриловые сложные эфиры, нитрилы и амиды.

Галогенированными термопластичными полимерами согласно изобретению предпочтительно являются фторированные термопластичные полимеры.

Под фторированными полимерами согласно настоящему изобретению подразумевают как гомополимеры, так и сополимеры и терполимеры фторированных мономеров. Из них можно назвать, в частности, гомополимеры винилиденфторида, винилфторида, трифторэтилена или хлоротрифторэтилена, сополимеры и терполимеры, которые образованы такими фторированными мономерами или же, кроме них, по меньшей мере с одним другим фторированным мономером, не содержащим атома водорода, таким как тетрафтороэтилен и гексафторопропилен, например, такие как сополимеры и терполимеры винилиденфторида с по меньшей мере одним другим фторированным мономером (включая те, которые не содержат атома водорода), как описаны выше, и сополимеры и терполимеры хлоротрифтороэтилена с по меньшей мере одним другим фторированным мономером (включая те, которые не содержат атома водорода), как описаны выше. Можно назвать также сополимеры и терполимеры по меньшей мере одного из фторированных мономеров, упомянутых выше, с по меньшей мере одним другим мономером с этиленовой связью, например олефины, такие как этилен и пропилен; стирол и стироловые производные; хлорированные мономеры, например винилхлорид и винилиденхлорид; простые виниловые эфиры; сложные виниловые эфиры, например винилацетат; акриловые сложные эфиры, нитрилы и амиды, и метакриловые сложные эфиры, нитрилы и амиды.

Галогенированные термопластичные полимеры согласно изобретению наиболее предпочтительно выбирают из термопластичных полимеров винилиденфторида и термопластичных полимеров хлоротрифтороэтилена.

Под полимерами винилиденфторида согласно настоящему изобретению подразумевают как гомополимеры винилиденфторида, так и его сополимеры и терполимеры с другими мономерами с этиленовой связью, независимо от того, являются они фторированными (винилфторид, трифторэтилен, тетрафторэтилен, хлоротрифторэтилен, гексафторопропилен) или нет (олефины, например этилен и пропилен; стирол и стироловые производные; хлорированные мономеры, например винилхлорид и винилиденхлорид; простые виниловые эфиры; сложные виниловые эфиры, например винилацетат; акриловые сложные эфиры, нитрилы и амиды, и метакриловые сложные эфиры, нитрилы и амиды). Предпочтительно сополимеры и терполимеры содержат по меньшей мере 50 весовых % мономерных звеньев производных винилиденфторида.

Под полимерами хлоротрифтороэтилена согласно настоящему изобретению подразумевают как гомополимеры хлоротрифтороэтилена, так и его сополимеры и терполимеры с другими мономерами, имеющими этиленовую связь, независимо от того, являются они фторированными (винилиденфторид, винилфторид, трифторэтилен, тетрафтороэтилен, гексафторопропилен) или нет (олефины, такие как, например, этилен и пропилен; стирол и стироловые производные; хлорированные мономеры, например винилхлорид и винилиденхлорид; простые виниловые эфиры; сложные виниловые эфиры, например винилацетат; акриловые сложные эфиры, нитрилы и амиды, и метакриловые сложные эфиры, нитрилы и амиды). Предпочтительно сополимеры содержат по меньшей мере около 50 весовых % мономерных звеньев, являющихся производными хлоротрифтороэтилена.

Галогенированными термопластичными полимерами согласно изобретению наиболее предпочтительно являются термопластичные полимеры винилиденфторида.

Галогенированные термопластичные полимеры согласно изобретению преимущественно выбирают из гомополимеров винилиденфторида и сополимеров и терполимеров винилиденфторида с по меньшей мере одним другим фторированным мономером.

Композиции согласно изобретению могут дополнительно содержать одну или несколько добавок, обычных для галогенированных термопластичных полимеров, в частности фторированных полимеров, например ловушки кислоты, смазывающие агенты, органические или минеральные красители, затравки, наполнители, стабилизаторы и огнестойкие агенты.

Композиции согласно изобретению можно получить любым способом. Хорошие результаты дает получение композиций способом согласно изобретению.

Изобретение относится также к способу получения композиций на основе галогенированных термопластичных полимеров, который заключается в том, что в расплавленной массе в экструдере осуществляют взаимодействие одного или нескольких галогенированных термопластичных полимеров с инициатором радикалов и агентом образования мостиковой связи (образования поперечного сшивания) и выводят полученные композиции из экструдера.

Определение галогенированных термопластичных полимеров дано выше, и ими предпочтительно являются фторированные термопластичные полимеры.

Предпочтительно способ согласно изобретению заключается в том, что осуществляют взаимодействие в расплавленной массе в экструдере галогенированного термопластичного полимера с инициатором радикалов и агентом образования мостиковой связи.

Далее в тексте термины "галогенированные термопластичные полимеры" и "фторированные термопластичные полимеры" в целях настоящего изобретения используются как во множественном, так и в единственном числе.

В способе согласно изобретению инициатор радикалов обычно используют в количестве, достаточном для осуществления взаимодействия между сшивающим агентом и галогенированными термопластичными полимерами. Количество инициатора радикалов составляет от 0,5 до 10 г/кг галогенированных термопластичных полимеров.

Количество инициатора радикалов составляет по меньшей мере 0,5, предпочтительно 0,75 и наиболее предпочтительно по меньшей мере 1 г/кг галогенированных термопластичных полимеров.

Количество генератора радикалов максимально равно 10, предпочтительно максимально равно 9 и наиболее предпочтительно максимально равно 8 г/кг галогенированных термопластичных полимеров.

В качестве генератора радикалов предпочтительно используют органический пероксид и более конкретно алкилпероксид. Из них можно назвать пероксид третбутилкумила, 1,3-ди(2-трет-бутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, ди(трет-бутил)пероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)-3-гексин. Наиболее предпочтительным является 2,5-диметил-2,5-ди-трет-бутилпероксигексан.

В способе согласно изобретению агент образования мостиковой связи обычно используют в количестве, достаточном для обеспечения разветвления галогенированных термопластических полимеров. Количество агента образования мостиковой связи составляет от 0,5 до 50 г/кг галогенированных термопластичных полимеров.

Количество агента образования мостиковой связи по меньшей мере равно 0,5, предпочтительно по меньшей мере равно 2 и наиболее предпочтительно по меньшей мере равно 2,5 г/кг галогенированных термопластичных полимеров.

Количество сшивающего агента максимально равно 50, предпочтительно максимально равно 40 и наиболее предпочтительно максимально равно 30 г/кг галогенированных термопластичных полимеров.

В способе согласно изобретению агент образования мостиковой связи обычно выбирают из функциональных соединений, содержащих по меньшей мере две группы, выбранные из виниловых связей, аллиловых связей и карбоксильной, аминной, гидроксильной силановой и эпоксидной групп. Агент образования мостиковой связи предпочтительно выбирают из группы, состоящей из триаллилизоцианурата, дивинилбензола, винилтриметоксисилана и аллилтриэтоксисилана. Триаллилизоцианурат является наиболее предпочтительным.

Инициатор радикалов и агент образования мостиковой связи можно вводить любым способом, обеспечивающим непрерывность их ввода и хорошее распределение в расплавленном веществе. Инициатор радикалов и агент образования мостиковой связи можно вводить путем диспергирования, например, с помощью инжектора типа спрей или пульверизатора или путем впрыскивания в расплавленную массу. Можно также вводить инициатор радикалов и агент образования мостиковой связи в составе маточной смеси (masterbatch) вместе с галогенированными термопластичными полимерами в порошкообразном состоянии или в составе маточной смеси с наполнителем.

В соответствии с предпочтительным вариантом осуществления изобретения инициатор радикалов и агент образования мостиковой связи вводят в экструдер в составе смеси с диоксидом углерода. С этой целью можно использовать любое устройство, служащее для получения смеси инициатора радикалов или агента образования мостиковой связи с диоксидом углерода и ввода этой смеси в экструдер.

В соответствии с наиболее предпочтительным вариантом осуществления изобретения агент образования мостиковой связи вводят раньше, чем инициатор радикалов.

Под взаимодействием в расплавленной массе согласно настоящему изобретению подразумевают любое взаимодействие, осуществляемое практически в отсутствие растворителя или разбавителя и при температуре, по меньшей мере равной температуре плавления галогенированных термопластичных полимеров.

Под экструдером подразумевают любое известное устройство, состоящее по меньшей мере из одной зоны загрузки и на выходе из одной зоны вывода, перед которой находится зона сжатия, где расплавленную массу выталкивают для прохождения через зону вывода. Кроме того, за зоной вывода может находиться гранулятор или устройство, служащее для придания экструдируемому материалу его конечной формы. Преимущественно используют известные экструдеры, действие которых основано на двух шнеках, независимо от того, вращаются они в одну или в противоположные стороны, или экструдеры типа BUSS.

Преимущественно экструдер, применяемый согласно настоящему изобретению, последовательно состоит из зоны загрузки, зоны плавления вещества, зоны гомогенизации, зоны реакции, необязательной зоны ввода добавок и зоны сжатия-вывода, перед которой находится зона дегазации. Каждая из указанных зон имеет специфическую функцию и специфическую температуру.

Зона загрузки обеспечивает загрузку галогенированного термопластичного полимера. Температура в этой зоне обычно ниже или равна 50°С.

Зона плавления вещества обеспечивает плавление вещества.

Зона гомогенизации обеспечивает гомогенизацию расплавленного вещества.

Зона реакции обеспечивает осуществление реакции.

Температура в зоне плавления и в зоне гомогенизации вещества обычно выше или равна температуре плавления галогенированных термопластичных полимеров.

Температура в зоне реакции обычно выше или равна температуре, при которой период полураспада инициатора радикалов меньше периода нахождения вещества в этой зоне.

Зона ввода добавок обеспечивает ввод добавок, если таковые вводят в экструдер. Температура в этой зоне обычно зависит от вязкости вещества и природы вводимых добавок.

Зона сжатия-вывода обеспечивает сжатие вещества и его вывод. Температура в зоне сжатия-вывода обычно зависит от вязкости выводимого вещества.

Агент образования мостиковой связи предпочтительно вводят в экструдер перед зоной гомогенизации.

Инициатор радикалов предпочтительно вводят в зону реакции экструдера.

В процессе осуществления способа можно вводить одну или несколько добавок, обычных для галогенированных термопластичных полимеров, в частности фторированных термопластичных полимеров, такие, например, как ловушки кислоты, смазвающие агенты, органические или минеральные красители, затравки, наполнители, стабилизаторы и огнестойкие агенты. Одну или несколько таких добавок можно вводить в экструдер или в композиции после их вывода из экструдера.

Настоящее изобретение касается также применения композиций согласно изобретению для производства пленок, листовых материалов, плит, вспененных оболочек, труб, пен, флаконов или термоформованных и/или литых изделий.

Изобретение касается также пленок, получаемых из композиций согласно изобретению.

Изобретение касается также листовых материалов, получаемых из композиций согласно изобретению.

Изобретение касается также плит, получаемых из композиций согласно изобретению.

Изобретение касается также вспененных оболочек, получаемых из композиций согласно изобретению.

Изобретение касается также труб, получаемых из композиций согласно изобретению.

Изобретение касается также пен, получаемых из композиций согласно изобретению.

Изобретение касается также флаконов, получаемых из композиций согласно изобретению.

Изобретение касается также термоформованных и/или литых изделий, получаемых из композиций согласно изобретению.

Изобретение касается также применения вспененных оболочек, получаемых из композиций согласно изобретению для покрытия электрических кабелей.

Композиции на основе галогенированных термопластичных полимеров, в частности фторированных термопластичных полимеров, согласно изобретению, следовательно, отличаются тем, что преимущественно имеют реологическое свойство (вязкость при растяжении), которое характеризуется повышенным сопротивлением деформации во время пенообразования, благодаря чему способ пенообразования является очень стабильным, и таким способом получают вспененные оболочки, отличающиеся однородным распределением закрытых регулярных ячеек, очень низким разбросом размеров ячеек и образованием сплошной пленки, не имеющей поверхностных дефектов, вызываемых присутствием открытых ячеек.

Композиции согласно изобретению отличаются, кроме того, низким содержанием нерастворимых фракций полимеров, благодаря чему получаемые продукты не имеют совсем или имеют очень незначительное количество неоднородных участков.

Нижеследующие примеры иллюстрируют настоящее изобретение, не ограничивая его объем.

Галогенированный термопластичный полимер

В качестве галогенированного термопластичного полимера использовали сополимер винилиден хлоротрифтороэтиленфторида, выпускаемый фирмой SOLVAY под названием SOLEF® 31508.

Инициатор радикалов

В качестве инициатора радикалов использовали 2,5-диметил-2,5-ди-трет-бутилпероксигексан (DHBP), выпускаемый фирмой PEROXIDE CHEMIE, марки LUPERSOL® 101.

Агент образования мостиковой связи

В качестве агента образования мостиковой связи использовали триаллилизоцианурат (TAIC), стабилизированный с помощью 100 ppm 2,6-ди-трет-бутил-4-метилфенола, выпускаемый фирмой ACROS.

Экструдер для получения композиций

Для получения композиций использовали экструдер CLEXTRAL модель ВС 21 с двумя шнеками, вращаемыми в одном направлении. Диаметр шнека равен 25 мм. Внутренний корпус, размером 900 мм (L/D=36) с двойным цилиндром, состоит из 9 независимых зон, а также из насадки и фильеры.

Использовали следующий температурный профиль:

Зона подачи: 50°С

Зона 2: 150°С

Зона 3: 190°С (зона плавления)

Зона 4: 190°С (зона гомогенизации)

Зоны 5 и 6: 190°С (зона реакции)

Зона 7: 190°С (зона дегазации)

Зона 8 и 9: 200°С (зоны сжатия-вывода)

Насадка: 210°С

Фильера: 210°С

Агент образования мостиковой связи вводили в зону 3, а инициатор радикалов - в зону 5.

Устройство для ввода инициатора радикалов и агента образования мостиковой связи

Устройство, которое использовали для ввода инициатора радикалов в смеси с диоксидом углерода и для ввода агента образования мостиковой связи в смеси с диоксидом углерода, подробно описано ниже.

DBHP, находящийся в резервуаре, подавали в смеситель с помощью насоса. Жидкий диоксид углерода, находящийся в баллоне, охлаждали до -10°С в криотермостате, прежде чем ввести его с помощью насоса в смеситель. Смесь DBHP и диоксида углерода, полученную в смесителе, затем вводили в инжектор, давление в котором было повышено с помощью датчика давления.

Резервуар, содержащий жидкий диоксид углерода, находился под давлением диоксида углерода.

Использовали два насоса типа GILSON 806. Верхняя часть насоса, используемого для подачи диоксида углерода, снабжена головкой 10SC и комплектом термостата 10SC GILSON, который обеспечивает охлаждение головки до -10°С. В качестве охлаждающей жидкости использовали изопропанол, охлажденный в криотермостате типа JULABO F30.

Тот же криотермостат использовали для охлаждения жидкого диоксида углерода.

Использовали аналитический смеситель типа GILSON 811C, снабженный винтом.

Использовали инжектор, служащий для работы в условиях высокого давления (выше 74 бар).

Датчик давления типа GILSON 806 находился между насосом для подачи диоксида углерода и смесителем с тем, чтобы измерять давление в инжекторе (от 90 до 120 бар).

Такую же установку использовали для подачи агента образования мостиковой связи.

Головка насоса для подачи TAIC и трубы нагревали до 35°С с тем, чтобы не допустить кристаллизации реактива. Использовали устройство JULABO FP50, содержащее этиленгликоль. Диоксид углерода смешивали с TAIC с помощью статического смесителя типа ASI STATIC MIXER, адаптированного к малому расходу.

Инжектор подающего устройства был установлен перпендикулярно к внутреннему корпусу экструдера и выходил тангенциально по отношению к нарезке шнека экструдера.

Характеристика полученных композиций

Для характеристики полученных композиций осуществляли:

измерение MFI для определения RMFI,

измерения реологии при растяжении (RME) для определения вязкости при растяжении,

измерение динамической реологии (RDS) для определения вязкоупругих свойств (динамическая вязкость, tan δ) в зависимости от частоты,

измерение содержания нерастворимых фракций полимеров (FI).

Определение RMFI

Величину RMFI получают путем вычисления отношения между двумя MFI, измеренными при одинаковой температуре, как описано ниже, а именно отношения между MFI8/2, полученного с помощью цилиндрической фильеры (высотой 8 мм +/- 0,025, диаметром 2,095 мм +/- 0,003), и MFI0,3/1, полученного с помощью конической фильеры. Коническая фильера характеризуется коническим углом 60° +/- 0,5, внешним диаметром, равным 9,48 мм, внутренним диаметром, равным 1,0 мм +/- 0,025, общей высотой, равной 2,55 мм +/- 0,025, и высотой цилиндрического сечения, равной 0,3 мм +/- 0,025.

Величину обоих MFI получают путем измерения в соответствии со стандартом ASTM D1238 количества полимера, проходящего через каждую калиброванную фильеру, описанную выше, эта величина выражена в г/10 мин.

Для измерения MFI использовали устройство (Melt Indexer) CEAST типа 6542/000. Оно в основном состоит, с одной стороны, из стального цилиндра, в нижней части которого находится калиброванная фильера, а с другой стороны, из поршня, на который можно установить разные массы. Измерения осуществляли в отношении полимера PVDF SOLEF® 31508 при 230°С, при нагрузке узла "поршень-масса", равной 10 кг.

Измерение реологии при растяжении (RME)

Реометрические измерения при растяжении осуществляли с помощью реометра, выпускаемого фирмой Rheometrics под названием RME. Этот анализ позволил получить количественную оценку отверждения при растяжении полимера в расплавленном состоянии, исследуя при этом его свойства при его растяжении в расплавленном состоянии. С этой целью сначала экструдировали образец полимера. Деформацию образца зарегистрировали при фиксированных температуре (230°С) и скорости деформации (1 с-1).

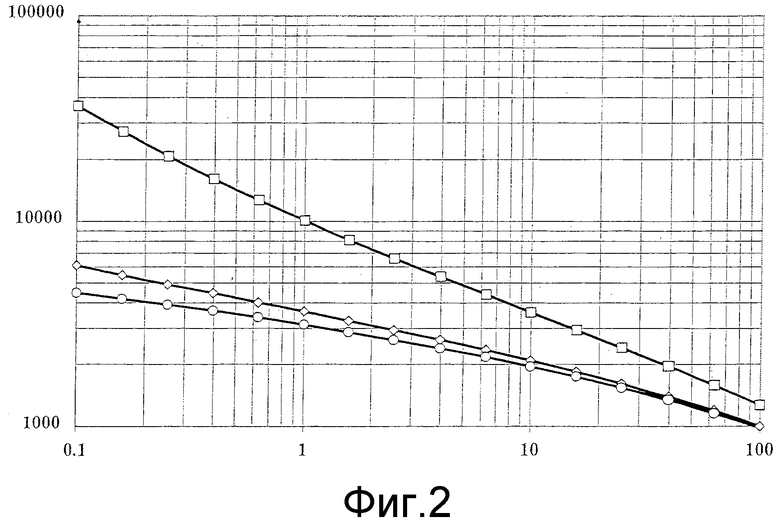

Результат измерения (диаграмма RME) выражался в изменении при 230 °С вязкости при растяжении в расплавленном состоянии (выраженной в кПа·с) в зависимости от времени (выраженном в с) для градиента растяжения (выраженного в с-1), равного 1.

Измерение динамической реологии (RDS)

Измерение динамической реометрии осуществляли с помощью реогониометра с принудительной деформацией, выпускаемого фирмой Rheometrics под названием Advanced Rheological Expansion System (ARES). Эта техника позволила определить вязкоупругие свойства при деформации сдвига полимера в расплавленном состоянии.

Вязкоупругие свойства (модуль упругости G', модуль потери G", tan δ (отношение G"/G') и динамическая вязкость η) определяли по образцам диаметром 25 мм и толщиной примерно 2 мм прессованных плит в геометрии плоскость-плоскость. Периодическую деформацию сдвига осуществляли путем перемещения нижней пластины, тогда как верхняя пластина была снабжена датчиками момента вращения и силы "по нормали". Испытания образцов проводили при постоянной температуре (230 °С) и частоте деформации от 0,1 до 100 рад/сек.

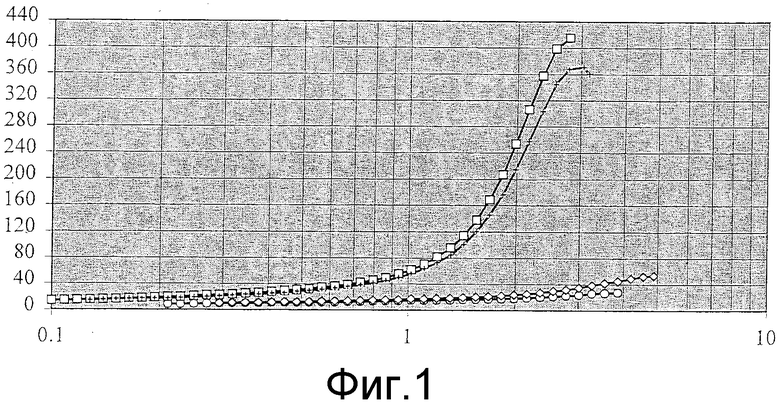

Результат измерений выражен изменением при 230 °С динамической вязкости, выраженной в Па·с, или модулей G' и G", выраженных в Па, в зависимости от частоты, выраженной в рад/сек.

Измерение содержания нерастворимых фракций полимеров (FI)

Метод заключается в определении содержания нерастворимых фракций полимеров в диметилформамиде (DME). Нерастворимое вещество удаляли путем центрифугирования после растворения образца при кипячении с обратным холодильником в DME. Методика была описана выше. Предельное количественное значение по этому методу составляет 1 весовой %.

Экструдер, применяемый для получения вспененных оболочек

Вспененные оболочки получали с помощью экструдера типа Nokia-Maillefer Sel 30, одношнекового экструдера диаметром D=30 мм и длиной L=25D; при этом использовали фильеру, которая позволяла получить полую оболочку.

Профиль шнека состоял из передаточных элементов и обеспечивал степень сжатия, равную 3 (15D-3D-7D).

Использовали следующий температурный профиль:

Зона подачи: 10 °С

Зона 1: 185 °С

Зона 2: 195 °С (зона плавления)

Зона 3: 205 °С (зона гомогенизации)

Зона 4: 215 °С (зона реакции)

Насадка: 220 °С

Фильера: 220 °С

Скорость вращения шнека составляла 77 об/мин. Скорость вытягивания изделия составляла 12 м/мин.

Порообразователь

В качестве порообразователя использовали эндотермический порообразователь, высвобождающий диоксид углерода при температуре от 135 до 284 °С.

Характеристика вспененных оболочек

Полученные вспененные оболочки характеризуются:

своей плотностью,

механическими свойствами,

диэлектрическими свойствами,

микроскопией микротомических срезов.

Измерение плотности вспененных оболочек

Измерение плотности вспененных оболочек осуществляли методом, основанным на законе Архимеда. Образец вспененной оболочки взвешивали на воздухе, помещали на лодочку (nacelle) и погружали в воду, температура которой была постоянной. Масса лодочка + образец выталкивалась водой, что позволяло определить плотность вещества по закону Архимеда (путем вычитания массы лодочки).

Взвешивание в воде осуществляли сразу после погружения. Прежде чем взвешивать в воде, устраняли пузырьки воздуха, появившиеся на внутренних и внешних поверхностях.

Механические свойства вспененных оболочек

Растяжение на разрыв и разрывающее напряжение вспененных оболочек определяли при комнатной температуре (23 °С) и при относительной влажности 50% по стандарту ASTM D1238. Скорость растяжения составляла 50 мм/мин, а расстояние между зажимами - 50 мм. Экстензометр был установлен на 25 мм. Использовали устройство INSTRON 4301. Оно снабжено плоскими зажимами G29 и экстензометром LONG TRAVEL EL1. Силовой элемент марки 1kN fl/995.

Диэлектрические свойства вспененных оболочек

Внешнюю поверхность вспененных оболочек покрывали адгезивным медным листом. Он служил внешним электродом. В качестве внутреннего электрода использовали металлический жгут, введенный внутрь вспененной оболочки.

В качестве измерительного моста использовали мост WAYNE KERR Precision Compound Analysis 6425. С его помощью при заданной частоте измеряли емкость и тангенс угла потерь (tan δ). Диэлектрическую проницаемость (ε) вычисляли, исходя из этих двух величин и размеров вспененной оболочки. Измерения осуществляли при комнатной температуре (27 °С).

Микроскопия микротомических срезов вспененных оболочек

Образцы вспененных оболочек помещали на металлическую опору, температуру которой понизили до -20 °С. Затем капали воду, которая превращалась в лед вокруг оболочки. Это позволило сделать образцы достаточно жесткими для того, чтобы их можно было разрезать (в продольном и в поперечном направлениях) на тонкие полоски толщиной 35 мкм.

С помощью микроскопа WILD MACROSCOP M420, камеры TOSHIBA 3 CCD и принтера HEWLET PACKARD 890C Deskjet получили изображение этих ленточек с 50-кратным увеличением. Это позволило получить фотографию с указанным выше увеличением.

Примеры 1-2 (сравнительные), примеры 3-4 (согласно изобретению)

Галогенированный полимер SOLEF® 31508 ввели в зону подачи экструдера, описанного выше (экструдер для получения композиций) с расходом 8 кг/ч, и пропустили через различные зоны экструдера.

DHBP в смеси с диоксидом углерода и TAIC в смеси с диоксидом углерода нанесли путем диспергирования на галогенированный полимер с помощью описанного выше устройства для ввода. Дозы TAIC и DHBP, выраженные в г/кг галогенированного полимера SOLEF® 31508, введенные в экструдер соответственно в зону 3 и зону 5, указаны в таблице 1 для каждого из примеров с 1 по 4.

Величины RMFI, содержания нерастворимых фракций полимеров (FI), а также значения tan δ при 0,1 рад с-1, измеренные в отношении полученных композиций, указаны в таблице 2.

0,1 рад с-1

определено

Изменение вязкости при растяжении (выраженное в кПа·с) при 230 °С в зависимости от времени (выраженном в с) для градиента растяжения (выраженного в с-1), равного 1, показано на фиг.1 для композиций согласно примеру 1 (символ 0), согласно примеру 2 (символ ⋄), согласно примеру 3 (символ  ) и согласно примеру 4 (символ +).

) и согласно примеру 4 (символ +).

Изменение динамической вязкости (выраженное в кПа·с) при 230 °С в зависимости от времени (выраженном в с) для градиента растяжения (выраженного в с-1 ), равного 1, показано на фиг.2 для композиций согласно примеру 1 (символ 0), согласно примеру 2 (символ ⋄), согласно примеру 3 (символ  ).

).

Примеры 5 и 6 (сравнительные)

Композиции согласно примерам 1 и 2 затем использовали для экструзии с пенообразованием. С этой целью пенообразователь, описанный выше, вводили в композиции согласно примерам 1 и 2 из расчета 1,5 весовых % до их прохождения через экструдер, описанный выше (экструдер для получения вспененных оболочек).

Не представлялось возможным получить вспененные оболочки путем экструзии с пенообразованием композиций согласно примерам 1 и 2.

Примеры 7 и 8 (согласно изобретению)

Композиции согласно примерам 3 и 4 затем использовали для экструзии с пенообразованием. С этой целью пенообразователь, описанный выше, вводили в композиции согласно примерам 3 и 4 из расчета 1,5 весовых % до их прохождения через экструдер, описанный выше (экструдер для получения вспененных оболочек).

Таким образом были получены гибкие, полые, качественные вспененные оболочки с внутренним диаметром, равным 3 мм, и толщиной, равной 0,5 мм. Процесс пенообразования был стабильным.

Величины плотности, растяжения на разрыв, напряжения при разрыве, диэлектрической проницаемости (ε) и тангенса угла потерь (tan δ) при 100 кГц, измеряемые по вспененным оболочкам, полученным соответственно из композиций согласно примеру 3 (пример 7) и согласно примеру 4 (пример 8), указаны в таблице 3.

Исследование путем микроскопии микротомических срезов вспененных оболочек со всей очевидностью показало, что получили вспененные оболочки высокого качества, отличающиеся присутствием закрытых, регулярных ячеек малого размера, однородно распределенных, наличие только нескольких ячеек большого размера и полное отсутствие поверхностных дефектов.

МПа

Из анализа таблицы 2 следует, что композиции согласно изобретению характеризуются большей величиной RMFI, чем композиции, известные из уровня техники, и очень низким содержанием фракций нерастворимых полимеров.

Композиции согласно изобретению отличаются, кроме того, меньшей величиной tan δ, чем композиции, известные из уровня техники. При рассмотрении фиг. 1 становится очевидным, что композиции согласно изобретению отличаются, кроме того, экспоненциальным увеличением вязкости при растяжении в зависимости от времени, характерным для структурного затвердевания при напряжении, в отличие от композиций, известных из уровня техники.

Кроме того, точка перегиба, соответствующая экспоненциальному увеличению вязкости при растяжении в зависимости от времени, меньше 3 секунд в отличие от композиций, известных из уровня техники.

При рассмотрении фиг. 2 (логарифмический график) становится очевидным, что композиции согласно изобретению отличаются практически линейным соотношением между динамической вязкостью и частотой. Композиции, известные из уровня техники, наоборот, отличаются ростом динамической вязкости при понижении частот, выраженным в форме плато Ньютона.

При рассмотрении результатов, полученных по вспененным оболочкам, становится очевидным, что композиции согласно изобретению позволяют получить вспененные оболочки очень высокого качества, соответствующей плотности, обладающие прочностью при растяжении и очень хорошими диэлектрическими свойствами. Композиции, известные из уровня техники, наоборот, не позволяют получить вспененные оболочки.

Изобретение относится к полимерной композиции, содержащей один или несколько галогенированных термопластичных полимеров. Композиция имеет величину RMFI от 1,1 до 6, причем RMFI представляет собой отношение между MFI8/2 и MFI0,3/1, измеряемыми в соответствии со стандартом ASTM D1238. Также изобретение относится способу получения композиций и их применению. Изобретение позволяет получить композиции, имеющие реологическое свойство (вязкость при растяжении), которое характеризуется повышенным сопротивлением деформации во время пенообразования. 4 н. и 10 з.п. ф-лы, 3 табл., 2 ил.

| СПОСОБ АКТИВАЦИИ ФУНКЦИЙ PKI НА ИНТЕЛЛЕКТУАЛЬНОЙ КАРТЕ | 2002 |

|

RU2258324C2 |

| ТАХОМЕТРИЧЕСКИЙ СЧЕТЧИК ЖИДКОСТИ | 1972 |

|

SU422960A1 |

| US 4115481, 19.09.1978 | |||

| Устройство для выравнивания зданий,сооружений | 1982 |

|

SU1067148A1 |

| JP 07024897 А2, 27.01.1995 | |||

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2087497C1 |

| Резиновая смесь на основе фторкаучука | 1988 |

|

SU1707031A1 |

Авторы

Даты

2006-07-10—Публикация

2002-01-23—Подача