Настоящее изобретение касается ступени турбомашины, содержащей подвижное колесо и средства контроля зазоров в вершинах лопаток.

Обычно двухконтурная турбомашина с входа на выход содержит вентилятор, на выходе которого поток воздуха разделяется на первичный поток, циркулирующий внутри турбореактивного двигателя, проходящий через компрессор, камеру сгорания и турбину, и вторичный поток, циркулирующий вокруг турбореактивного двигателя.

Вентилятор образован подвижным колесом, содержащим диск, несущий по наружной периферии множество лопаток, равномерно распределенных вокруг оси диска. Снаружи кожух окружает лопатки. Для исключения прохода воздуха над вершинами лопаток, который уменьшал бы производительность турбомашины, внутренняя поверхность кожуха вентилятора несет истираемое покрытие, расположенное со стороны лопаток вентилятора.

При работе важно контролировать зазор между радиально внешними концами лопаток и кожухом для постоянного поддержания минимального, но достаточного расстояния между свободными концами лопаток и кожухом для исключения любого контакта, который может навредить механической прочности колеса вентилятора и, таким образом, уменьшить срок его службы. Важно также знать вибрационное поведение лопаток при вращении.

Для достижения этой цели предложено формировать множество утолщений на наружной поверхности кожуха, при этом каждое утолщение содержит отверстие, открытое снаружи и внутри кожуха для введения цилиндрического датчика емкостного типа, установленного таким образом, что его внутренняя поверхность, по существу, выходит на внутреннюю поверхность кожуха. Внутренняя поверхность кожуха напротив радиально внешних концов лопаток покрыта истираемым материалом, за исключением зон расположения датчиков. Таким образом, между активной поверхностью каждого датчика и радиально внешними концами лопаток образована полость. Эти полости необходимы для исключения любого контакта между радиально внешними концами лопаток и датчиками.

В процессе вращения колеса вентилятора эти полости генерируют значительные звуковые шумы вследствие прохода с большой скоростью радиально внешних концов лопаток вентилятора напротив полостей.

Формирование отверстий в утолщениях кожуха вызывает также проблемы механической стойкости в случае кожуха, выполненного из композитного материала, что может создать трудности для получения необходимых аттестаций при продаже турбомашины.

Наконец, такое расположение датчиков может привести к засорению их активной поверхности, могущему привести к ошибкам измерения. Для решения последнего препятствия было предложено заполнять полости полиуретановой пеной. Однако этот тип пены при работе разрушается.

Задачей изобретения является простое, экономичное и эффективное решение вышеуказанных проблем. Для решения этой задачи предлагается ступень турбомашины, содержащая подвижное колесо с множеством лопаток, окруженных снаружи кожухом, содержащим на своей внутренней поверхности слой истираемого материала напротив свободных концов лопаток, отличающаяся тем, что на внутренней поверхности кожуха расположен, по меньшей мере, плоский датчик для измерения зазора в вершине лопаток, покрытый слоем истираемого материала.

Относительно тяжелые и объемные цилиндрические датчики заменены легкими плоскими датчиками очень малых радиальных размеров, что позволяет их разместить непосредственно на внутренней поверхности кожуха. Кроме того, использование плоских датчиков не требует изготовления утолщений или сверлений в кожухе, что позволяет улучшить механическую стойкость кожуха и уменьшить звуковые шумы, так как полости напротив радиально внешних концов лопаток отсутствуют. Засорение датчиков также исключено, так как они защищены истираемым материалом. Наконец, покрытие датчиков слоем истираемого материала позволяет защитить их от влажности.

Предпочтительно, плоский датчик является датчиком емкостного типа. Он имеет круглую форму диаметром порядка 30 миллиметров и толщину, меньшую 1 миллиметра.

Предпочтительно, датчик покрыт слоем истираемого материала толщиной, примерно, от 5 до 7 миллиметров.

В особом варианте воплощения изобретения на кожухе размещены три упомянутых плоских датчика.

В предпочтительном варианте датчик размещен в боковом положении, а два других датчика расположены симметрично с обеих сторон первого датчика.

Эти два других датчика могут быть размещены на кожухе в верхнем и нижнем положениях.

В соответствии с другой характеристикой изобретения кожух содержит, по меньшей мере, отверстие для прохода соединительного кабеля к датчику, это отверстие расположено по оси вне зоны вращения лопаток так, чтобы исключить появление звуковых шумов из-за образования воздушных полостей в осевой зоне прохода радиально внешних концов лопаток.

Предпочтительно, упомянутое отверстие выполнено перед передней кромкой лопаток.

Изобретение касается вентилятора или компрессора, содержащего, по меньшей мере, описанную выше ступень.

Изобретение касается также турбомашины, такой как авиационный турбореактивный двигатель, содержащий, по меньшей мере, ступень, вентилятор или компрессор, снабженный датчиками измерения зазора вершин лопаток описанного выше типа.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

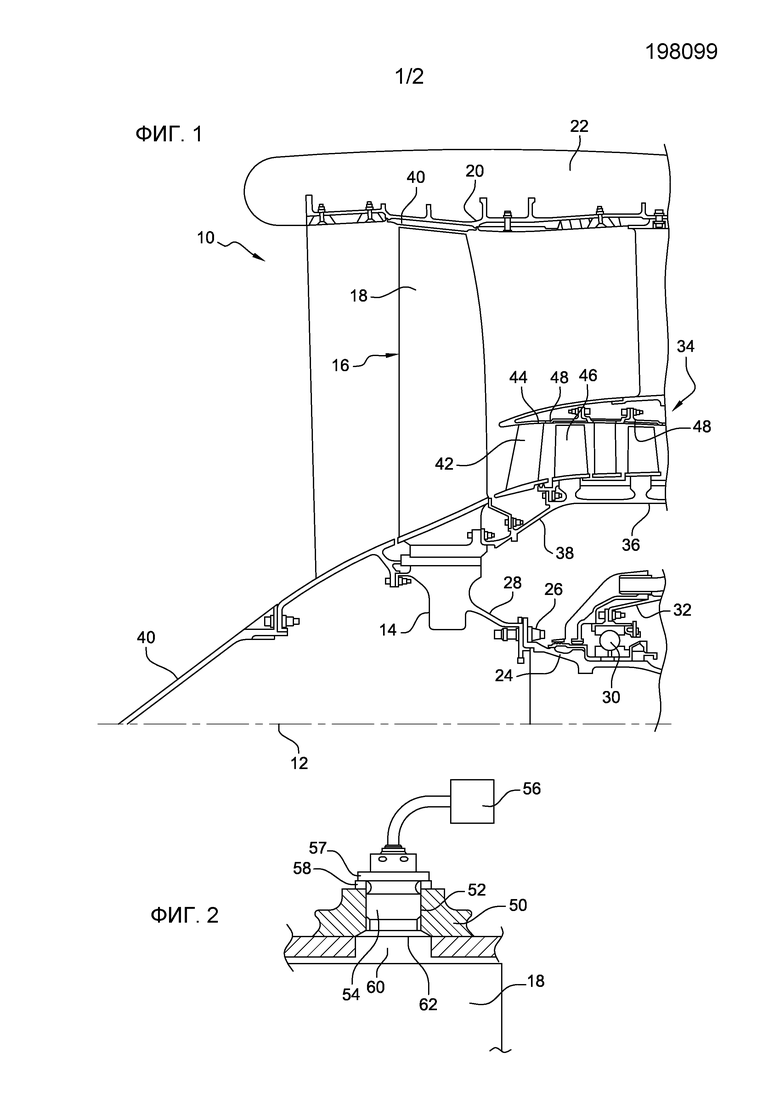

- фиг.1 схематично изображает половину вида в осевом разрезе вентилятора турбореактивного двигателя;

- фиг.2 схематично изображает вид в осевом разрезе датчика, размещенного на кожухе вентилятора по фиг.1 из известного уровня техники;

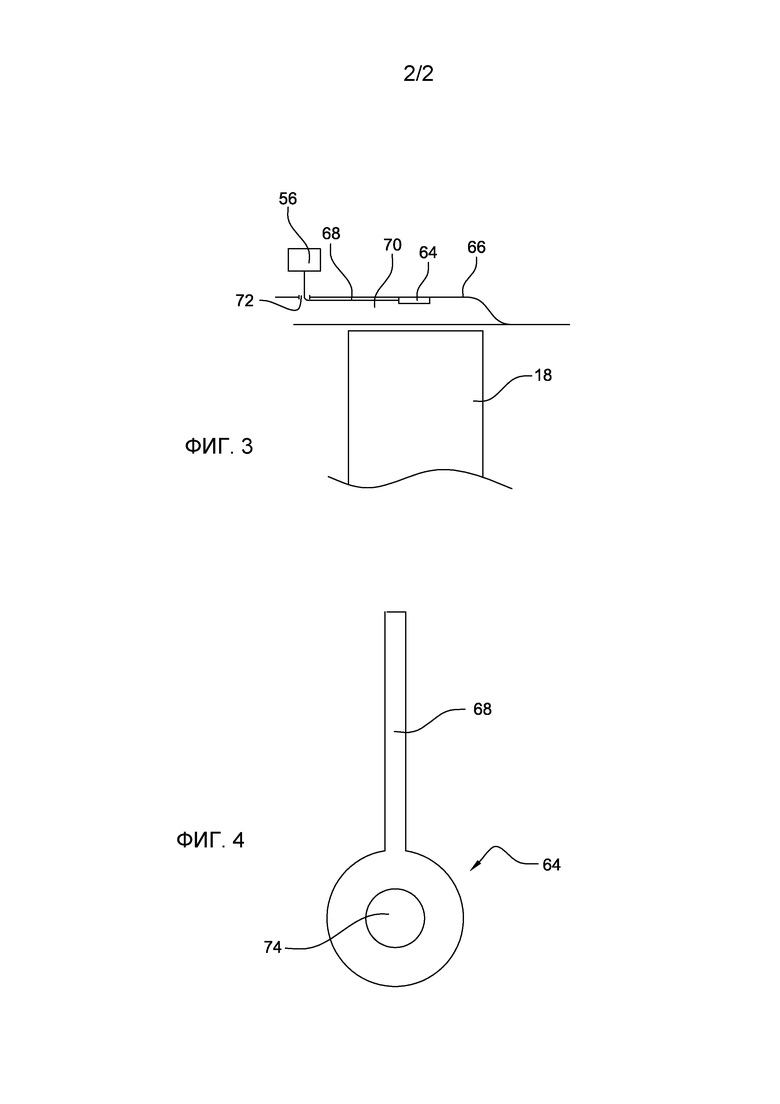

- фиг.3 схематично представляет вариант осуществления изобретения;

- фиг.4 изображает вид спереди плоского датчика, используемого в примере по фиг.3.

На фиг.1 представлен вентилятор 10 с осью 12, содержащий закрытое колесо диска 14, несущего по периферии множество лопаток 16, ножки которых вставлены в пазы диска 14 и лопасти 18 которых простираются радиально наружу в направлении кожуха 20 вентилятора, несущего гондолу 22, окружающую снаружи лопатки 16. Колесо вентилятора приводится во вращение вокруг оси 12 турбомашины валом 24, закрепленным болтами 26 на стенке 28 в форме усеченного конуса, жестко соединенной с колесом вентилятора. Вал 24 удерживается и вращается в подшипнике 30, который размещен во входном конце суппорта 32, закрепленного на выходе промежуточного кожуха (не изображенного на чертеже), расположенного на выходе компрессора низкого давления 34, ротор 36 которого жестко соединен с колесом вентилятора соединительной стенкой 38.

Кожух вентилятора 20 содержит на внутренней поверхности покрытие 40 из истираемого материала, расположенного на пути лопаток 16 вентилятора и предназначенного для истирания в процессе контакта с радиально внешними концами лопаток 16. Этот слой 40 истираемого материала позволяет уменьшить зазор между вершинами лопаток 16 и кожухом вентилятора 20 и оптимизировать, таким образом, производительность турбомашины.

Компрессор 34 низкого давления содержит чередование неподвижных лопаток 42, размещенных на наружном кожухе 44, и подвижных колес 46, размещенных на роторе 36. Каждое подвижное колесо 46 содержит множество равномерно распределенных вокруг оси 12 лопаток, окруженных снаружи слоем 48 истираемого материала, размещенного на внутренней поверхности кожуха 44 компрессора низкого давления.

Для измерения зазоров в вершинах лопаток вентилятора 10 имеется несколько датчиков на кожухе 20 вентилятора 10. Этот кожух 20 содержит утолщения 50, образованные на его наружной поверхности и разнесенные по окружности одни от других. Каждое утолщение 50 содержит отверстие 52, открывающееся внутрь кожуха 20 в струю потока воздуха, и содержит датчик 54, по существу, цилиндрической формы, связанный кабелем со средствами обработки 56. Каждый датчик 54 содержит кольцевой выступ 57 на своем радиально внешнем конце. Кольцевая шайба 58 размещена между кольцевым выступом 57 и наружной поверхностью утолщения 50. Эта шайба 58 обеспечивает регулирование уровня вхождения датчика внутрь отверстия. Каждый датчик 54 вставлен снаружи кожуха внутрь отверстия 52, а толщина шайбы 58 выбрана такой, что активная поверхность датчика отступает внутрь отверстия 52 относительно края отверстия в струе потока воздуха. Слой истираемого материала 40 закрывает внутреннюю поверхность кожуха, за исключением выходов отверстий 52. Таким образом, образована полость между радиально внешними концами лопаток 18 и активной поверхностью 62 каждого датчика 54.

Как указано выше, такой тип установки цилиндрических датчиков 54 вызывает значительные шумовые помехи вследствие прохода с большой скоростью лопаток напротив полостей 60.

Изобретение предлагает исключить этот недостаток, а также упомянутые выше недостатки путем замены цилиндрических датчиков плоскими датчиками 64, покрытых слоем истираемого материала 70 (фиг.3).

Каждый датчик 64 установлен на внутренней поверхности кожуха 66 у радиально внешних концов лопаток 18 и соединен плоским кабелем 68 со средствами обработки 56, расположенными снаружи кожуха 66. Кабель 68 проходит по внутренней поверхности кожуха 66 между слоем истираемого материала 70 и кожухом 66, затем проходит сквозь кожух через отверстие 72, выполненное перед передними кромками лопаток 18. Таким образом, отверстия 72 для прохода кабелей 68 датчиков 64 смещены к входу зоны вращения лопаток 18, что исключает образование звуковых шумов вследствие прохода лопаток с большой скоростью.

Тонкий истираемый слой расположен между датчиками 64 и внутренней поверхностью кожуха 66 для выполнения первоначального приклеивания датчика 64 к кожуху 66 перед нанесением истираемого слоя 70.

В практической реализации изобретения датчики 64 имеют кольцевую форму, а истираемый слой 70, покрывающий датчики, имеет толщину, составляющую от 5 до 7 миллиметров. Диаметр датчика 64 составляет порядка 30 миллиметров и его толщина меньше 1 миллиметра и составляет, например, от 0,4 до 0,7 миллиметров. Диаметр активной части 74 датчика составляет порядка от 8 до 9 миллиметров.

Предпочтительно, вентилятор содержит три датчика: первый расположен в верхнем положении на кожухе, то есть на линии полдня на циферблате часов, другой расположен в нижнем положении, то есть диаметрально противоположно первому датчику, третий расположен между двумя датчикам на 90° от каждого из них.

Датчики 64 измерения зазоров в вершинах лопаток выполнены, например, в виде датчиков емкостного типа. Покрывание емкостного датчика истираемым материалом позволяет улучшить измерение зазора в вершинах лопаток по сравнению с известным уровнем техники вследствие того, что диэлектрическая проницаемость истираемого материала в два раза выше, чем диэлектрическая проницаемость воздуха. Истираемым материалом может быть, например, смола, полученная вулканизацией при температуре окружающей среды (более известной под английским акронимом RTV - «комнатная температура вулканизации») либо Minnesota Ec 3524®.

То, что было описано для вентилятора 10 турбомашины, применимо также для любой другой части турбомашины, позволяющей осуществить размещение датчиков 64 измерения зазоров в вершинах лопаток в истираемом слое, как описано выше. В частности, изобретение применимо к компрессорам низкого давления 34 по фиг.1, которые содержат слои 48 истираемого материала напротив радиально внешних концов лопаток.

Отверстия 72 для прохода кабелей 68 датчиков 64 имеют диаметр порядка 3 миллиметров, что значительно меньше отверстия 52 для установки датчиков из известного уровня техники, которые имеют диаметр порядка 30 миллиметров. Отверстия 72 имеют, таким образом, достаточно малое сечение, чтобы не оказывать никакого влияния на механическую стойкость кожуха при работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ВРЕМЕНИ ПРОХОЖДЕНИЯ ВЕРШИН ЛОПАТОК В ТУРБОМАШИНЕ | 2012 |

|

RU2593427C2 |

| ПАНЕЛЬ-ПОДЛОЖКА ДЛЯ ИСТИРАЮЩЕГОСЯ ПОКРЫТИЯ В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 2008 |

|

RU2477805C2 |

| КОНТРОЛЬ ЗАЗОРА У ВЕРШИНЫ ЛОПАТОК В ТУРБИНЕ ВЫСОКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2008 |

|

RU2472001C2 |

| УПЛОТНЕНИЕ КОЛЬЦА РОТОРА В СТУПЕНИ ТУРБИНЫ | 2008 |

|

RU2476710C2 |

| КЛАПАН | 2011 |

|

RU2575110C2 |

| СТАТОР ОСЕВОЙ ТУРБОМАШИНЫ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ТУРБОМАШИНА, СОДЕРЖАЩАЯ УКАЗАННЫЙ СТАТОР | 2013 |

|

RU2568353C2 |

| БАРАБАН КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ С ДВОЙНЫМ СРЕДСТВОМ ДЛЯ ФИКСАЦИИ ЛОПАТОК | 2014 |

|

RU2576354C2 |

| КОЛЬЦЕВАЯ КРЫШКА ДЛЯ СМАЗОЧНОЙ КАМЕРЫ ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ КРЫШКУ | 2014 |

|

RU2675299C2 |

| ВЕНТИЛЯТОР ДЛЯ ТУРБОМАШИНЫ | 2014 |

|

RU2683343C1 |

| МОДУЛЬ ТУРБОМАШИНЫ, СНАБЖЕННЫЙ УСТРОЙСТВОМ ДЛЯ УЛУЧШЕНИЯ РАДИАЛЬНЫХ ЗАЗОРОВ | 2008 |

|

RU2472000C2 |

Ступень турбомашины, содержащая подвижное колесо, несущее множество лопаток, окруженных снаружи кожухом, снабженным на его внутренней поверхности слоем истираемого материала напротив свободных концов лопаток. На внутренней поверхности кожуха размещен, по меньшей мере, один плоский датчик измерения зазора в вершинах лопаток, покрытый слоем истираемого материала. Технический результат изобретения - повышение эффективности работы ступени турбомашины.2 н. и 8 з.п. ф-лы,4 ил.

1. Ступень турбомашины, содержащая подвижное колесо (16, 46), включающее множество лопаток (18), окруженных снаружи кожухом (66), несущим на своей внутренней поверхности слой (70) истираемого материала напротив свободных концов лопаток (18), отличающаяся тем, что, по меньшей мере, один плоский датчик (64) для измерения зазора в вершине лопаток расположен на внутренней поверхности кожуха (66) и покрыт слоем (70) истираемого материала.

2. Ступень турбомашины по п.1, отличающаяся тем, что плоский датчик (64) является датчиком емкостного типа.

3. Ступень турбомашины по п.1, отличающаяся тем, что плоский датчик (64) выполнен круглой формы диаметром порядка 30 мм и толщиной менее 1 миллиметра.

4. Ступень турбомашины по п.1, отличающаяся тем, что датчик (64) покрыт слоем истираемого материала толщиной от 5 до 7 миллиметров.

5. Ступень турбомашины по п.1, отличающаяся тем, что, по меньшей мере, три плоских упомянутых датчика (64) расположены на кожухе (66).

6. Ступень турбомашины по п.5, отличающаяся тем, что датчик (64) расположен в боковом положении, а два других датчика расположены симметрично на кожухе с обеих сторон от первого датчика.

7. Ступень турбомашины по п.6, отличающаяся тем, что два других датчика расположены в верхнем и нижнем положениях на кожухе (66).

8. Ступень турбомашины по п.1, отличающаяся тем, что кожух (66) содержит, по меньшей мере, одно отверстие (72) для прохода кабеля (68), соединенного с датчиком (64), причем это отверстие (62) расположено по оси вне зоны вращения лопаток (18).

9. Ступень турбомашины по п.8, отличающаяся тем, что упомянутое отверстие (72) выполнено на входе передней кромки лопаток (18).

10. Турбомашина, в частности авиационный турбореактивный двигатель, отличающаяся тем, что она содержит, по меньшей мере, одну ступень, снабженную датчиками измерения зазоров в вершинах лопаток по п.1.

| US2010303612A1,02.12.2010 | |||

| US6927567B1,09.08.2005 | |||

| WO2010017893A3,18.02.2010 | |||

| Способ прогнозирования эффективности криоконсервирования спермы жеребцов по количеству колониеобразующих единиц кишечной палочки | 2022 |

|

RU2784179C1 |

| FR2934675A1,05.02.2010 | |||

| US7688081B2,30.03.2010 | |||

| Площадка обслуживания наклонных поверхностей | 1990 |

|

SU1754861A1 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ РАДИАЛЬНО-ОСЕВЫХ ЗАЗОРОВ В ТУРБОМАШИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280238C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ КОРПУСОМ И ЛОПАТКАМИ РОТОРА ТУРБОМАШИНЫ | 1991 |

|

RU2011873C1 |

Авторы

Даты

2016-05-27—Публикация

2012-01-25—Подача