Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб, преимущественно с винтовыми гофрами.

Известно устройство для изготовления труб с винтовыми гофрами, содержащее установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формующие диски с рабочей поверхностью на периферии по форме впадин гофров (Патент RU 2168384 С1, 7, В 21 D 15/04, 10.06.2001).

Недостатком известного устройства являются ограниченные технологические возможности, выражающиеся в следующем:

1. Невозможность изготовления на трубе гофров с негладкой поверхностью, обеспечивающей увеличенную турбулентность рабочего тела (например, газа, пара или жидкости) и увеличенную теплопередачу через трубу, что не позволяет повысить эффективность теплоагрегата.

2. Низкая производительность из-за больших потерь труда и времени на переналадку оборудования при изготовлении на трубе участков с разными типоразмерами гофров, требующих разную конфигурацию рабочей поверхности формующих дисков.

Технической задачей, на решение которой направлено изобретение, является расширение технологических возможностей и повышение производительности.

Для решения поставленной задачи в устройстве для изготовления труб с винтовыми гофрами, содержащем установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формующие диски с рабочей поверхностью на периферии по форме впадин гофров, рабочие поверхности формующих дисков снабжены периодически расположенными выпуклостями и впадинами и выполнены с возможностью их изменения без снятия формующих дисков со своих осей.

Выпуклость может быть выполнена в виде шипа, который может быть выполнен в виде усеченного конуса, большее основание которого прикреплено к рабочей поверхности, меньшее выполнено в виде выпуклой полусферы. Впадина может быть обращена своей вогнутостью к оси формующего диска и выполнена по форме гофра. Рабочая поверхность может быть изготовлена на венце, который может быть выполнен с возможностью установки на формующий диск посредством разъемного соединения. Венец может быть выполнен, по меньшей мере, из двух частей.

Снабжение рабочих поверхностей формующих дисков периодически расположенными выпуклостями и впадинами дает возможность на гладкой поверхности впадин и гофров формировать дополнительные местные поверхности, увеличивающие теплопередачу как за счет усиления турбулентности потока рабочего тела, так и за счет увеличения площади теплопередачи, что повышает потребительские свойства изготавливаемых труб и, следовательно, расширяет технологические возможности. Выполнение рабочих поверхностей с возможностью их изменения без снятия формующих дисков со своих осей сокращает затраты труда и времени на переналадку оборудования при изготовлении на трубе участков с разными типоразмерами гофров, т.к. исключает необходимость тщательной и кропотливой работы при демонтаже и монтаже дисков, что повышает производительность. Выполнение выпуклости в виде шипа, который может быть выполнен в виде усеченного конуса, большее основание которого прикреплено к рабочей поверхности, а меньшее выполнено в виде выпуклой полусферы, позволяет формировать на трубе выступ, обращенный в ее внутреннюю полость, т.е. обеспечивает возможность создавать дополнительные поверхности определенной предсказуемой формы, что расширяет технологические возможности. Выполнение впадин своей вогнутостью обращенной к оси формующего диска и выполнение ее по форме гофра дает возможность создавать на впадинах и гофрах дополнительные поверхности, крайние точки которых расположены между ближней к оси трубы точкой впадины и дальней от оси трубы точкой гофра; что расширяет технологические возможности. Изготовление рабочей поверхности на венце, выполненном с возможностью установки на формующий диск посредством разъемного соединения, позволяет использовать один и тот же диск для изготовления гофров разных типоразмеров, что расширяет технологические возможности. Выполнение венца из нескольких частей (по меньшей мере, из двух частей) позволяет менять рабочую поверхность, не снимая диск с его оси, что сокращает время на переналадку и, следовательно, повышает производительность.

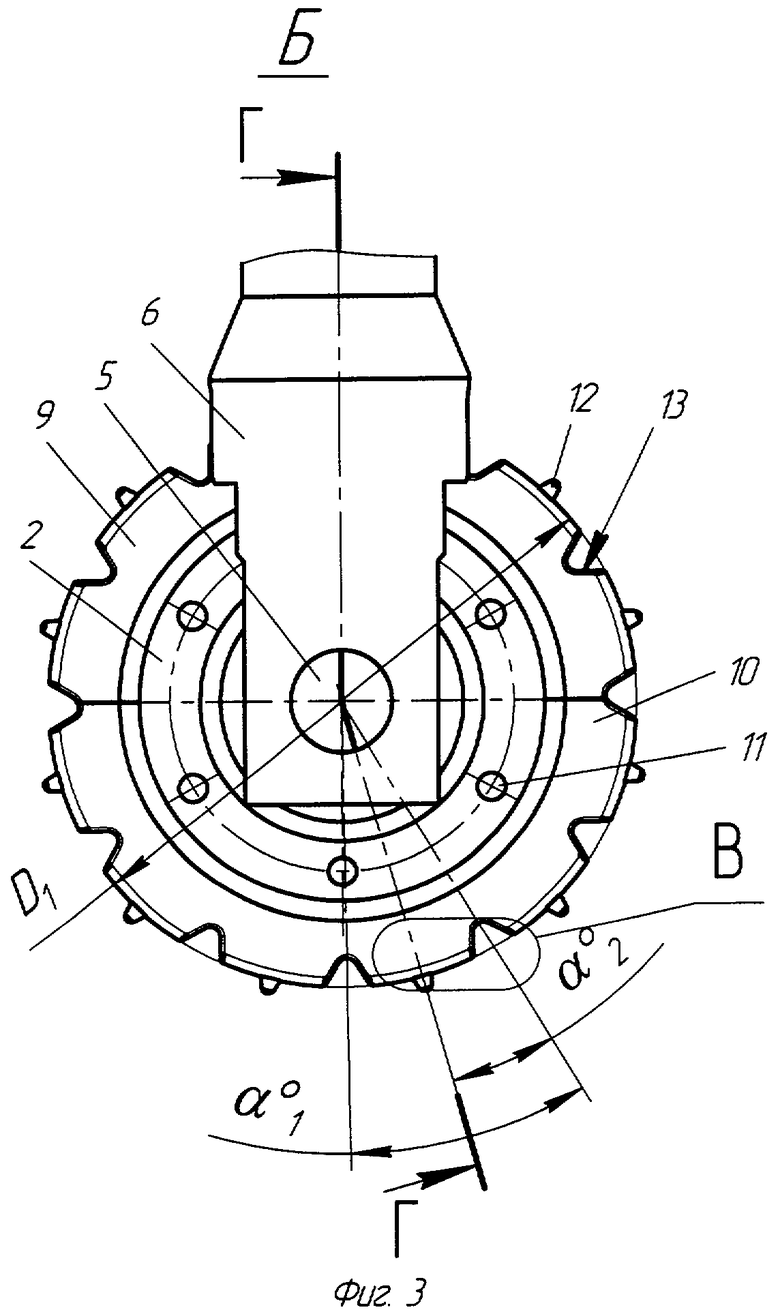

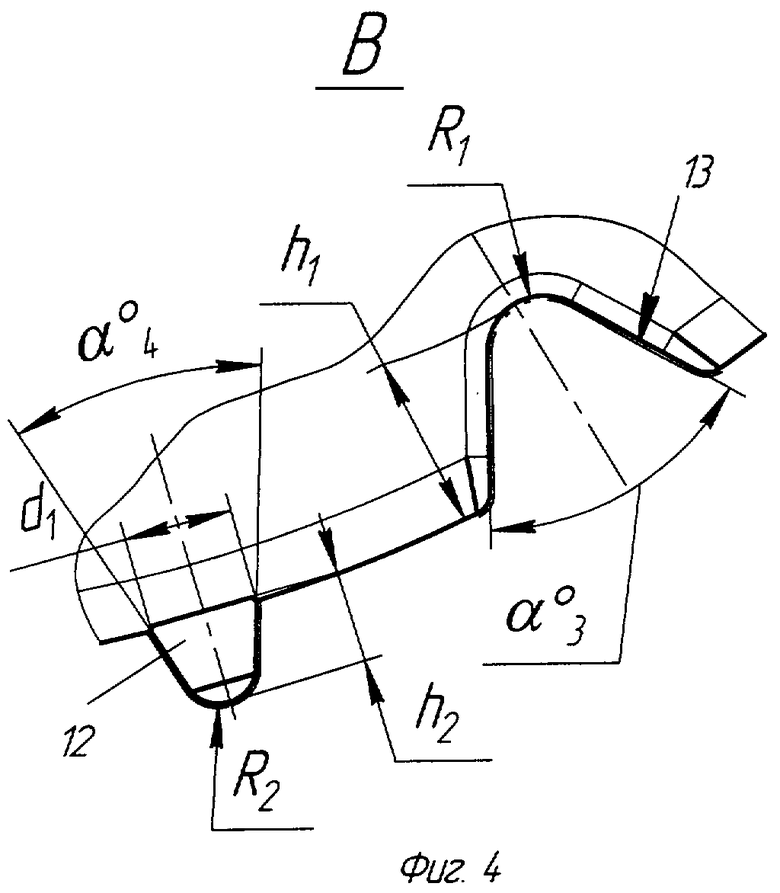

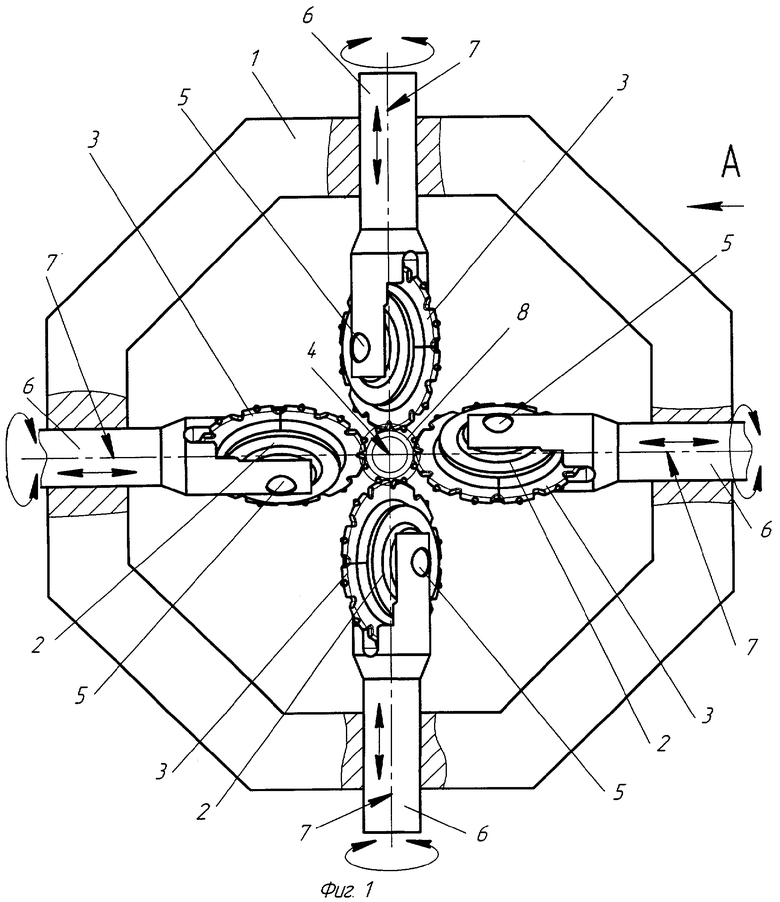

На фиг.1 схематично показан общий вид устройства; на фиг.2 показан вид А на фиг.1 - корпус не показан; на фиг.3 показан вид Б на фиг.2; на фиг.4 показано место В на фиг.3; на фиг.5 показан разрез Г-Г на фиг.3; на фиг.6, 7, 8 показано место Д на фиг.5 - возможные варианты размещения выпуклостей; на фиг.9 показана труба с гофрами, выполненными с помощью известного устройства; на фиг.10 показана труба с гофрами, выполненными с помощью предлагаемого устройства; на фиг.11 показан разрез Е-Е на фиг.10; на фиг.12 показан разрез Ж-Ж на фиг.10.

Устройство включает в себя корпус 1, формующие диски 2 с рабочими поверхностями 3, расположенные вокруг оси устройства 4 на своих осях 5, которые установлены в вилках 6, размещенных в корпусе 1. Формующих дисков 2 может быть два и более. Вилки 6 снабжены приводами (на фиг. не показаны) их перемещения вдоль осей 7 и вращения вокруг упомянутых осей. Оси 7 перпендикулярны оси устройства 4. Обрабатываемую трубу 8 размещают между рабочими поверхностями 3 дисков 2, совмещая ее продольную ось с осью устройства 4. Рабочие поверхности 3 могут быть выполнены на венце, состоящем из двух и более частей (на фиг.3 показаны две - 9, 10), прикрепляемых к диску 2 крепежными деталями 11 (винтами, болтами, шпильками и т.п.). На фиг.3, 5 показано крепление штифтами 11. Рабочие поверхности 3 снабжены выпуклостями 12 и впадинами 13. Выпуклость 12 может быть шипом, выполненным в виде усеченного конуса, большее основание которого диаметром d1 прикреплено к рабочей поверхности 3, а меньшее выполнено в виде выпуклой полусферы (фиг.4). Прикрепление выпуклости 12 к рабочей поверхности 3 может быть выполнено любым известным способом (пайкой, сваркой, запрессовкой и т.п.). Впадина 13 может быть выполнена по форме гофра 14 (фиг.12) и обращена своей вогнутостью к оси 5 формующего диска 2 (фиг.3, 4).

Устройство работает в следующей последовательности.

Исходную трубу-заготовку 8 вводят в рабочее пространство формующих дисков 2, совмещая ее продольную ось с осью устройства 4. Посредством привода перемещения трубы 8 (на фиг. не показан) последнюю перемещают со скоростью V вдоль оси устройства 4. Посредством приводов вилки 6 вместе с формующими дисками 2 из исходного положения перемещают к оси устройства 4 на требуемое расстояние (фиг.1, 2). Формующие диски 2 с рабочими поверхностями 3, вращаясь от взаимодействия с трубой 8 вокруг осей 5, деформируют ее, образуя винтовые гофры 14 и впадины 15; при этом формующие диски 2 с рабочими поверхностями 3 предварительно поворачивают на угол α° (фиг.2). По мере вхождения во взаимодействия с трубой выпуклостями 12 осуществляют формообразование впадин 16, обращенных своей вогнутостью внутрь трубы 8, т.е. к ее продольной оси, а впадинами 13 производят формообразование на трубе 8 выпуклостей 17, направленных наружу трубы 8, т.е. от продольной оси трубы 8. После того как на требуемом по длине участке трубы 8 образуют гофры 14, впадины 15, 16 и выпуклости 17, перемещение трубы 8 прекращают, формующие диски 2 с рабочими поверхностями 3 отводят от оси устройства 4 в исходное положение, трубу 8 извлекают из рабочей зоны формующих дисков 2 с рабочими поверхностями 3. Затем цикл повторяют. Для изготовления на трубе участков с разными параметрами гофров производят переналадку устройства: извлекают крепежные детали 11, снимают части венца 9, 10, затем устанавливают части венца 9, 10 с другой конфигурацией рабочей поверхности 3, выпуклостей 12 и впадин 13. Формующие диски 2 при этом оставляют на осях 5. После этого осуществляют работу устройства в вышеописанной последовательности.

В качестве приводов перемещения трубы 8, перемещения и вращения вилок 6 могут быть использованы любые известные типы приводов, например, силовые цилиндры, электромеханические зубчатые, червячные, реечные, цепные и т.п. Количество формующих дисков 2 и геометрические параметры: диаметр рабочей поверхности D1, угол α°1 между впадинами 13, угол α°2 между выпуклостью 12 и впадиной 13; радиус R1 впадины 13, ее глубина h1 и угол α°3 между ее боковыми сторонами; диаметр d1 большего основания конуса - выпуклости 12, его высота h2, радиус полусферы меньшего основания R2 и угол α°4 между образующими конуса; радиус R3 рабочей поверхности 3 и угол α°5 между ее боковыми поверхностями 18, 19; угол α°6 между осью 20 конуса 12 и диаметральной плоскостью 21 рабочей поверхности 3 определяют в зависимости от диаметра трубы D, толщины ее стенки S, геометрических параметров винтовых гофров и впадин, и дискретных впадин и выпуклостей. В частности, при определенных значениях вышеперечисленных параметров возможно изготовление на трубе выпуклостей 17, которые в совокупности образуют дополнительные винтовые гофры, винтовые линии которых пересекаются с винтовыми линиями гофров 14 и впадин 15, образованных рабочими поверхностями формующих дисков 2. В зависимости от физико-механических свойств материала трубы ее обработку могут производить в холодную или с нагревом всей трубы или только зоны очага деформации. При изготовлении гофров могут использовать оправку, размещаемую внутри трубы. В некоторых случаях могут использовать привод вращения формующих дисков 2 вокруг их осей 5 (привод на фиг. не показан). Таким образом, предлагаемое устройство может быть применено для получения труб с винтовыми гофрами с использованием процесса волочения (свободно вращаются от взаимодействия с протаскиваемой между ними трубой), процесса прокатки (формующие диски 2 принудительно вращают), или с использованием гибридного процесса (трубу перемещают между формующими дисками 2, которые принудительно вращают).

Предложенное устройство для изготовления труб с винтовыми гофрами позволяет расширить диапазон параметров изготавливаемых гофров с улучшенными служебными характеристиками, получить гофры с пересекающимися винтовыми линиями, снизить время и трудозатраты на переналадку оборудования, что расширяет технологические возможности и повышает производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280521C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 2001 |

|

RU2205715C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2002 |

|

RU2222397C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2001 |

|

RU2185907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147957C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147477C1 |

Изобретение относится к области обработки металлов давлением. Устройство содержит установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формующие диски с рабочей поверхностью на периферии по форме впадин гофров. Рабочая поверхность снабжена периодически расположенными выпуклостями и впадинами и выполнена с возможностью ее изменения без снятия формующего диска со своей оси. Выпуклость может быть выполнена в виде шипа. Шип может быть выполнен в виде усеченного конуса, большее основание которого прикреплено к рабочей поверхности, а меньшее выполнено в виде выпуклой полусферы. При этом впадина может быть выполнена по форме гофра. Рабочая поверхность может быть выполнена на венце, имеющем возможность установки на формующий диск посредством разъемного соединения. Достигается расширение технологических возможностей и повышение производительности. 6 з.п. ф-лы, 12 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯАППП fiijnnCDT'iilФШш i^auif^r ia-MГОФРИРОВАННЫХ ТРУБ СО СПИРАЛЬНЫМ ГОФРОМ | 1971 |

|

SU430533A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| Водоуловитель | 1985 |

|

SU1262250A1 |

| Дейдвудный сальник судового валопровода | 1988 |

|

SU1590777A1 |

| GB 1189007 А, 22.04.1970. | |||

Авторы

Даты

2006-07-27—Публикация

2005-02-14—Подача