Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб.

Известно устройство для изготовления труб с многозаходными винтовыми гофрами, включающее формующие элементы в количестве, не меньшем числа заходов гофр, размещенные с возможностью вращения на осях, установленных в механизмах радиального перемещения, поворота и фиксации угла относительно оси устройства, размещенных в корпусе /Патент Франции N 2116270, кл. B 21 D 15/00, 1970/.

Недостатком известного устройства является ограниченные технологические возможности, выражающиеся в том, что длина гофрируемого участка трубы ограничена длиной оправки и требуются большие затраты труда и времени при переналадке устройства для получения труб с разными числами, углами и высотой гофр.

Задачей изобретения является расширение технологических возможностей.

Поставленная задача решается тем, что в устройстве для изготовления труб с многозаходными винтовыми гофрами, содержащем формующие элементы в количестве по числу заходов гофр, размещенные с возможностью вращения на осях, установленных в механизмах радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства с приводами радиального перемещения, размещенных в корпусе, формующие элементы выполнены в виде расположенных вокруг оси устройства дисков с рабочей поверхностью по форме впадин гофров. Механизм поворота и угловой фиксации каждого диска выполнен в виде цилиндрической втулки, радиально установленной в корпусе с возможностью поворота вокруг своей оси и зафиксированной от перемещений в осевом направлении. В корпусе и втулке выполнены с возможностью размещения в них штифта разнесенные вдоль оси втулки и ей перпендикулярные отверстия, которые во втулке смещены по углу на величины, равные углам поворота диска относительно оси устройства. Механизм радиального перемещения каждого диска выполнен в виде размещенного во втулке с возможностью радиального перемещения стержня, на ближнем к оси устройства торце которого размещена ось диска, а с противоположного торца смонтированы ограничители радиального перемещения стержня с возможностью взаимодействия со стержнем и втулкой. Диски могут быть расположены равномерно вокруг оси устройства. Число отверстий, выполненных во втулке с возможностью приведения в соосное положение с соответствующим отверстием в корпусе при повороте втулки вокруг своей оси, может быть более одного. Отверстия могут быть выполнены с двух сторон от плоскости, проходящей через ось втулки и перпендикулярной оси устройства. Ось втулки может быть расположена перпендикулярно оси устройства. Привод радиального перемещения может быть установлен на дальнем от оси устройства торце втулки и выполнен в виде силового цилиндра. Ограничители радиального перемещения могут быть выполнены с возможностью перемещения и фиксации их на стержне. Корпус может быть выполнен из двух скрепленных между собой частей с плоскостью разъема, проходящей через оси втулок перпендикулярно оси устройства.

Выполнение формующих элементов в виде расположенных вокруг оси устройства дисков с рабочей периферийной поверхностью по форме впадин гофров; выполнение механизма поворота и угловой фиксации каждого диска в виде цилиндрической втулки, радиально установленной с возможностью поворота вокруг своей оси и зафиксированной от перемещений в осевом направлении в корпусе, в котором и во втулке выполнены с возможностью размещения в них штифта разнесенные вдоль оси втулки и ей перпендикулярные отверстия, при этом отверстия во втулке смещены по углу на величины, равные углам поворота диска относительно оси устройства; выполнение привода радиального перемещения каждого диска в виде стержня, размещенного во втулке с возможностью перемещения вдоль ее оси, на ближнем к оси устройства торце которого размещена ось диска, а со стороны противоположного торца стержня смонтированы с возможностью взаимодействия со стержнем и втулкой ограничители радиального перемещения дает следующие положительные эффекты, расширяющие технологические возможности:

1. Возможность создания благоприятной схемы деформирования при воздействии на трубу формующими рабочими поверхностями дисков, т.к. перемещение каждого из них своим приводом дает возможность результирующую от усилий деформирования трубы каждым диском, направленных к оси устройства, свести к нулю, т. е. исключить продольный изгиб трубы, а также потерю устойчивости в поперечном сечении. Это, в свою очередь, позволяет осуществлять гофрообразование на трубах с использованием оправки только в начальной стадии /затравка/, а далее производить обработку без оправки. Возможны случаи, когда оправка вообще может не потребоваться. Тем самым снимаются ограничения на длину гофрируемой части трубы при ее изготовлении, накладывавшиеся длиной оправки;

2. Возможность получения на одном участке трубы гофр не только одинаковой, но и разной формы, например по высоте и сечению, а также получать гофрируемые и гладкие участки на трубе в необходимой последовательности;

3. Возможность получения гофрируемых участков с разным числом гофров;

4. Повышение геометрической точности гофров на трубах расширенной номенклатуры типоразмеров;

5. Снижение затрат труда и времени при переналадке устройства для изготовления гофр с различными углами подъема винтовой линии, что обеспечивает расширение номенклатуры изготавливаемых труб за фиксированное время, например за год.

Монтаж дисков с возможностью их перемещения в количестве, равном числу заходов гофр, позволяет изготовлять трубы расширенной номенклатуры за минимальное число проходов, в пределе за один рабочий ход. Равномерное расположение дисков вокруг оси устройства дает возможность снизить или вообще исключить продольный изгиб трубы и потерю устойчивости в поперечном сечении ее при формировании гофр на трубе увеличенной длины. Выполнение более одного отверстия во втулке с возможностью приведения в соосное положение с одним соответствующим отверстием в корпусе при повороте втулки вокруг своей оси увеличивает диапазон и количество углов расположения дисков относительно оси устройства, тем самым расширяя диапазон и количество углов подъема винтовой линии изготовляемых на трубе гофров. Выполнение отверстий с двух сторон от плоскости, проходящей через ось втулки перпендикулярно оси устройства, позволяет еще расширить диапазон и количество углов подъема винтовой линии гофр на трубе. Расположение оси втулки перпендикулярно оси устройства позволяет получить высокую геометрическую точность гофр расширенного диапазона типоразмеров. Размещение привода радиального перемещения на дальнем от оси устройства торце втулки устраняет ограничения на величину угла поворота втулки при переналадке устройства на изготовление гофр с разными углами подъема винтовой линии, т. к. привод, закрепленный неподвижно на втулке, поворачивается вместе с ней и стержнем. Выполнение привода радиального перемещения в виде силового цилиндра /гидравлического или пневматического/ расширяет диапазон типоразмеров изготавливаемых гофрированных труб, т.к. дает возможность изготавливать гофры с разными числами и геометрическими размерами, в том числе и на разных участках одной и той же трубы. Выполнение ограничителей радиального перемещения с возможностью перемещения и фиксации их на стержне обеспечивает повышенную точность изготовления гофр в расширенном диапазоне типоразмеров изготавливаемых гофрированных труб. Выполнение корпуса их двух скрепленных между собой частей с плоскостью разъема, проходящей через оси втулок перпендикулярно оси устройства, позволяет разместить в нем большее количество механизмов радиального перемещения, поворота и угловой фиксации дисков, а следовательно, и большее количество самих формующих дисков, что дает возможность увеличить число заходов гофр на трубах.

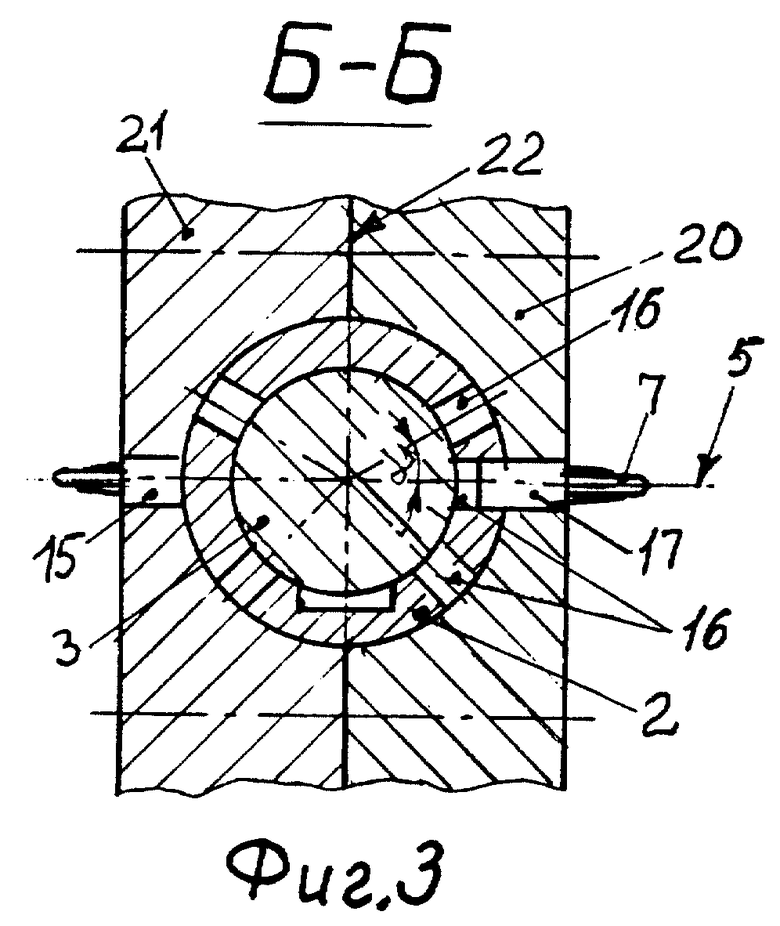

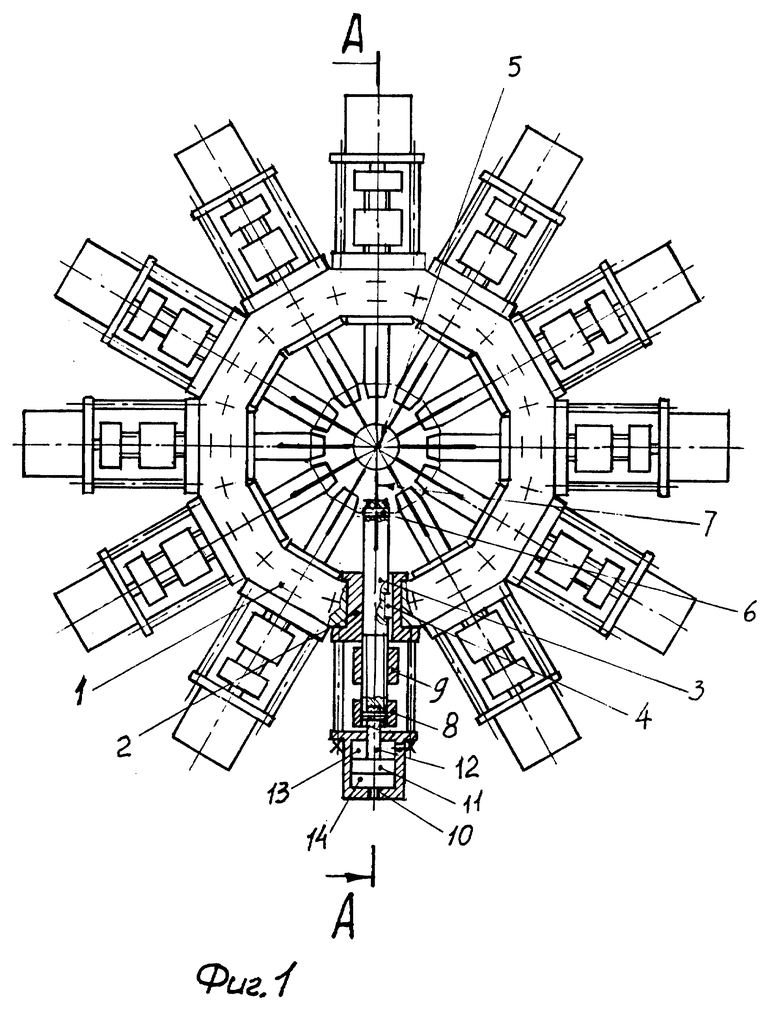

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2, диск находится в начальном /нулевом/ положении; на фиг. 4 - разрез Б-Б на фиг. 2, диск повернут на угол α

Устройство включает в себя корпус 1, в котором смонтированы радиально расположенные втулки 2 с соосно размещенными в них стержнями 3, зафиксированными от поворота шпонками 4. На ближних к оси устройства 5 торцах стержней 3 установлены оси 6 с дисками 7, а со стороны противоположных торцев стержней 3 размещены ограничители радиального перемещения 8, 9 стержней 3. На торцах втулок 2, удаленных от оси устройства 5, закреплены приводы радиального перемещения стержней 3, выполненные, например, в виде гидроцилиндров 10, поршни 11 которых через штоки 12 связаны со стержнями 3. Гидроцилиндры 10 штоковые 13 и поршневые 14 полости. В корпусе 1 и втулках 2 выполнены отверстия 15 и 16 соответственно, в которых поочередно может быть размещен штифт 17. Втулки 2 зафиксированы от смещения вдоль своей оси в корпусе 1, например буртиками 18, 19. Корпус 1 может быть выполнен из двух жестко скрепленных частей 20, 21, плоскость разъема 22, которых проходит через оси втулок 2 и перпендикулярна оси устройства 5. Обрабатываемую трубу 23 размещают между дисками 7 по оси устройства 5.

Устройство работает в следующей последовательности.

Предварительно диски 7 поворачивают относительно оси устройства 5 на требуемый угол αo, определяемый углом подъема винтовой линии гофр обрабатываемой трубы 23. Для этого каждую втулку 2 вместе со стержнем 3 и диском 7 поворачивают на требуемый угол αo, приводя в соосное положение определенные отверстия 16 и 15, выполненные соответственно во втулке 2 и корпусе 1, и фиксируют, вставляя штифт 17 в ставшие соосными отверстия 15, 26. В поршневую полость 14 гидроцилиндров 10 подают жидкость под давлением, которая, воздействуя на поршни 11, перемещает их вместе со стержнями 3, осями 6 и дисками 7 к оси устройства 5, передавая усилие на трубу 23, перемещаемую любым известным устройством /плунжером пресса, захватом волочильного стана и т.п./ вдоль оси устройства 5. Подачу жидкости прекращают при подходе рабочих периферийных поверхностей дисков 7 к оси устройства 5 на расстояние, определяемое геометрическими размерами гофрируемой трубы /наружным исходным диаметром, высотой гофр, толщиной стенки и т.п./ и технологическими режимами деформирования. В этом положении поршни 11, штоки 12, стержни 3, оси 6 с дисками 7 фиксируют от радиальных перемещений. Диски 7 вращаются на осях 6 от взаимодействия с перемещаемой вдоль оси устройства 5 трубой 23, деформируют ее, образуя на ней винтовые гофры. После выполнения гофр на участке трубы, требуемой длины, в штоковые полости 13 гидроцилиндров 10 подают жидкость под давлением, которая, воздействуя на поршни 11, перемещает их вместе со стержнями 3, осями 6 и дисками 7 от оси устройства 5, выводя диски 7 из контакта с трубой 23. Затем цикл повторяется.

Деформирование трубы может производиться как с размещением внутри нее оправки с винтовыми выступами и впадинами, так и без. Наличие оправки или ее отсутствие определяется технологическими режимами обработки конкретных трубных изделий.

Предложенное устройство для изготовления труб с многозаходными винтовыми гофрами позволяет расширить номенклатуру изготавливаемых труб: число заходов может достигать двенадцати, диапазон угла подъема винтовой линии гофр /угол поворота дисков 7 относительно оси устройства 5/ может быть выбран в диапазоне 0...±45o, количество дискретных угловых величин может достигать десяти; отношение максимального к минимальному исходных наружных диаметров обрабатываемых труб может достигать десяти; высота гофр устройством не ограничивается, ограничения могут быть наложены технологическими режимами процесса деформирования; длина гофрируемого участка трубы устройством не ограничивается /ограничение может быть наложено устройством, перемещающим трубу вдоль оси устройства: величиной хода рабочего органа пресса, волочильного стана и т.п./; изготовленные трубы могут иметь большое число вариантов исполнения гофрированных участков: все гофры одинаковые на всей длине участка; в поперечном сечении гофры разные, поперечное сечение постоянное на всей длине участка; в поперечном сечении гофры одинаковые, поперечное сечение меняется по длине участка; гофры в поперечном сечении разные, поперечное сечение меняется по длине участка и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147957C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2001 |

|

RU2185907C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2002 |

|

RU2222397C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 2001 |

|

RU2205715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| ПРИВОД КАРЕТКИ ПЛОСКОВЯЗАЛЬНОЙ МАШИНЫ | 1994 |

|

RU2078859C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

Использование: при изготовлении труб с многозаходными винтовыми гофрами. Устройство содержит формующие элементы в количестве, не меньшем числа заходов гофр, размещенные на осях, установленных в механизмах радиального перемещения, поворота и фиксации угла относительно оси устройства. Формующие элементы выполнены в виде дисков с рабочей поверхностью по форме впадин гофр. Механизм поворота и угловой фиксации каждого диска выполнен в виде цилиндрической втулки, радиально установленной в корпусе с возможностью поворота вокруг своей оси и зафиксированной от осевых перемещений. В корпусе и втулке выполнены отверстия, разнесенные вдоль оси втулки и ей параллельные. Отверстия во втулке смещены по углу от начального положения на величины, равные углам поворота диска относительно оси устройства. В отверстиях поочередно размещается штифт. Механизм радиального перемещения каждого диска выполнен в виде стержня, размещенного во втулке с возможностью перемещения вдоль ее оси. Ось диска размещена на ближнем к оси устройства торце стержня; на противоположном торце расположены ограничители радиального перемещения, с этим же торцом связан рабочий орган привода радиального перемещения. Обеспечено перемещение дисков в количестве, равном числу заходов гофр. Диски расположены равномерно вокруг оси устройства. Число отверстий, выполненных во втулке с возможностью приведения их в соосное положение с одним соответствующим отверстием в корпусе при повороте втулки, более одного. Отверстия выполнены с двух сторон от плоскости, проходящей через ось втулки и параллельно оси устройства и являющейся плоскостью разъема при выполнении корпуса из двух частей. Ось втулки перпендикулярна оси устройства. Привод радиального перемещения выполнен в виде силового цилиндра и установлен на дальнем от оси устройства торце втулки. Изобретение позволяет повысить технологические возможности за счет расширения номенклатуры изготавливаемых труб. 7 з.п. ф-лы, 4 ил.

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| ПОЛЯРИЗАТОР | 1992 |

|

RU2080629C1 |

| Способ прокатки труб с поперечными ребрами | 1960 |

|

SU136299A1 |

| Станок для образования гофров на трубных заготовках | 1969 |

|

SU413716A1 |

| Инструментальный блок для формования трубопроводов с винтовыми гофрами (его варианты) | 1984 |

|

SU1255242A1 |

| FR 2000098 A, 29.08.69 | |||

| Устройство для механизированной подачи массы зеленого горошка | 1972 |

|

SU500781A1 |

| US 3503237 A, 31.03.70. | |||

Авторы

Даты

2000-04-20—Публикация

1998-12-23—Подача