Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб.

Известно устройство для приготовления труб с многозаходными винтовыми гофрами, включающее формующие элементы по числу заходов гофров, размещенные вокруг оси устройства с возможностью вращения на осях, установленных в механизмах радиального перемещения, поворота и фиксации угла относительно оси устройства, размещенных в корпусе /Патент Франции N 2116270, кл. B 21 D 15/00, 1970/.

Недостатком известного устройства являются ограниченные технологические возможности и невысокое качество, выражающиеся в следующем:

1. Ограниченное число получаемых гофров - только три.

2. Недостаточная высота гофров трубы.

3. Ограниченный диапазон углов подъема винтовых линий гофров.

4. Большие затраты труда и времени на изготовление труб с разным количеством гофров с разными углами подъема винтовых линий /необходимо снимать все головки с формующими элементами и устанавливать новые, которые требуют дополнительных затрат на их изготовление/.

5. Недостаточная точность выполнения гофров, т.к. формующие элементы находятся на трех комплектах головок, разнесенных вдоль оси устройства.

Задачей изобретения является расширение технологических возможностей и повышение качества.

Поставленная задача достигается тем, что устройство для изготовления труб с многозаходными винтовыми гофрами, содержащее формующие элементы по числу заходов гофров, размещенные вокруг оси устройства с возможностью вращения на осях, установленных в механизмах радиального регулируемого перемещения, поворота и фиксации угла относительно оси устройства, размещенных в корпусе, снабжено планшайбой, установленной на корпусе с возможностью вращения вокруг оси устройства. Формующие элементы выполнены в виде дисков с рабочей поверхностью по форме впадин, каждый механизм радиального регулируемого перемещения, поворота и фиксации угла выполнен в виде расположенного на планшайбе кулачка, расположенной на корпусе направляющей, установленного в ней с возможностью радиального перемещения и контакта с кулачком толкателя, фиксатора и цилиндрического стержня, размещенного в упомянутом толкателе с возможностью поворота вокруг своей оси и фиксации от осевых перемещений, на торце которого со стороны оси устройства размещена ось диска, а в противоположном его торце и торце толкателя выполнены части отверстий по числу угловых положений диска относительно оси устройства, расположенных с возможностью поочередного образования отверстия под фиксатор и поочередной установки в него фиксатора. При этом части отверстий стержня и толкателя размещены с разными по величине угловыми смещениями. Контакт кулачка и толкателя может быть обеспечен геометрическим замыканием; рабочая поверхность кулачка может быть выполнена в виде спирали Архимеда; толкатель может быть снабжен подшипником качения, сопрягающимся с рабочей поверхностью кулачка. Направляющие с толкателями и кулачки могут быть выполнены с возможностью перестановки соответственно на корпусе и планшайбе с возможностью совместного использования. Разницы угловых смещений частей соответствующих отверстий в стержне и толкателе могут быть равны величинам углов поворота диска относительно оси устройства; отверстия и фиксатор могут быть выполнены цилиндрическими, а оси отверстий расположенными параллельно оси стержня. Регулирование величин перемещений дисков может быть обеспечено тремя упорами, установленными с возможностью поочередного взаимодействия одного из них с двумя другими. Один упор может быть установлен на планшайбе с возможностью перемещения между двумя другими, которые могут быть установлены с возможностью перемещения и фиксации на корпусе.

Снабжение планшайбой, установленной на корпусе с возможностью вращения, выполнение формующих элементов в виде дисков с рабочей поверхностью по форме впадин гофров, выполнение каждого механизма радиального регулируемого перемещения, поворота и фиксации угла в виде расположенного на планшайбе кулачка, расположенной на корпусе направляющей, установленного в ней с возможностью радиального перемещения и контакта с кулачком толкателя, фиксатора и цилиндрического стержня, размещенного в упомянутом толкателе с возможностью поворота вокруг своей оси и фиксации от осевых перемещений, на торце которого со стороны оси устройства размещена ось диска, а в противоположном его торце и торце толкателя выполнены части отверстий по числу угловых положений диска относительно оси устройства, расположенных с возможностью поочередного образования отверстия под фиксатор и поочередной установки в него фиксатора, размещение частей отверстий стержня и толкателя с разными по величине угловыми смещениями дает следующие положительные эффекты:

1. Расширение диапазона числа заходов изготавливаемых гофров.

2. Расширение диапазона углов подъема винтовой линии изготавливаемых гофров и числа фиксированных упомянутых углов.

3. Возможность получения гофров с увеличенной высотой.

4. Снижение затрат труда и времени при переналадке устройства для изготовления гофров с разными углами подъема винтовой линии, что обеспечивает расширение номенклатуры изготавливаемых труб за определенное время, например за год.

5. Повышение качества, а именно точности изготавливаемых гофров, что обеспечено большей точностью и синхронностью перемещений дисков. Обеспечение контакта кулачка и толкателя геометрическим замыканием создает жесткую кинематическую связь их между собой, сводит к минимуму люфт толкателя, что приводит к повышению точности и синхронности перемещений дисков, а следовательно, и к повышению точности изготавливаемых гофров. Выполнение рабочей поверхности кулачка в виде спирали Архимеда стабилизирует условия силового взаимодействия в контакте кулачек-толкатель, а также упрощает и облегчает расчет угловых перемещений планшайб с закрепленными на ней кулачками в зависимости от требуемых величин рабочих ходов дисков, что повышает точность изготавливаемых гофров. Снабжение толкателя подшипником качения, сопрягающимся с рабочей поверхностью кулачка, снижает потери на трение, увеличивает плавность и точность перемещения толкателя, а следовательно, и дисков, что увеличивает точность изготавливаемых гофров. Выполнение направляющих с толкателями и кулачками с возможностью перестановки соответственно на корпусе и планшайбе с возможностью совместного использования расширяет диапазон числа заходов изготавливаемых гофров, например, с помощью одного и того же устройства можно изготавливать трубы с двумя, тремя, четырьмя, шестью заходами гофров. Выполнение разниц угловых смещений частей соответствующих отверстий в стержне и толкателе равными величинам углов поворота диска относительно оси устройства повышает точность установки требуемого угла поворота диска относительно оси устройства, что повышает точность изготавливаемых гофров; кроме того, упрощает операции переналадки устройства на разные углы и уменьшает затраты труда и времени на них. Выполнение фиксатора и отверстий цилиндрическими с осями, параллельными оси стержня, повышает точность фиксации угла поворота диска относительно оси устройства. Регулирование перемещений диска тремя упорами, установленными с возможностью поочередного взаимодействия одного из них с двумя другими, повышает точность позиционирования дисков и, как следствие, точность изготовления гофров, к тому же упрощает переналадку и снижает затраты труда и времени на нее, т.е. расширяет технологические возможности. Установка одного упора на планшайбе, а двух других на корпусе с возможностью перемещения и фиксации на нем облегчает и ускоряет наладку устройства на определенный точный ход дисков, т.к. два упора при переналадке сдвигаются и фиксируются на неподвижном корпусе.

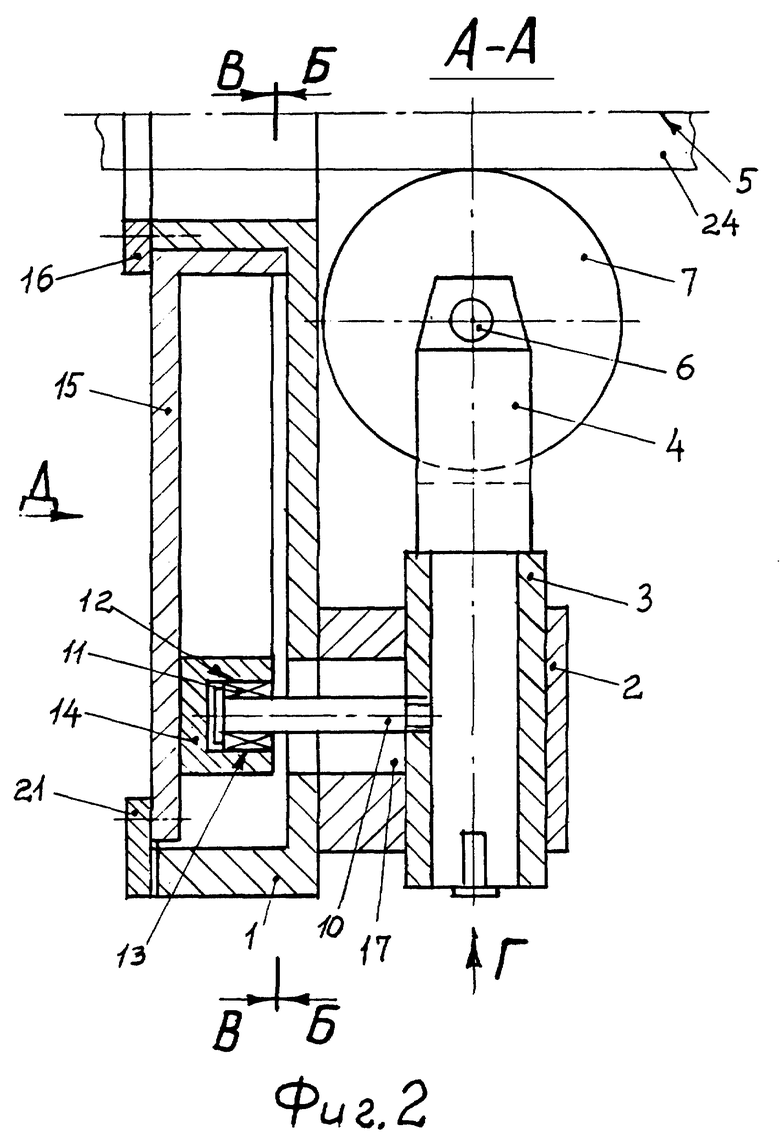

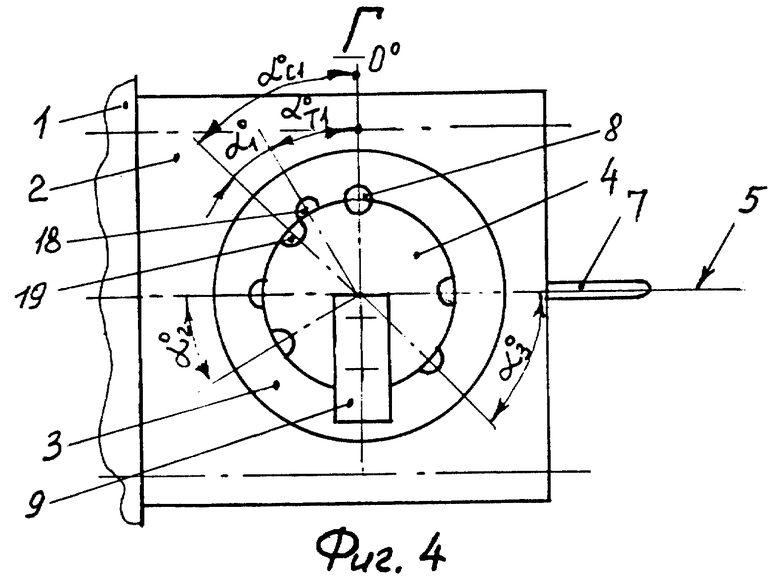

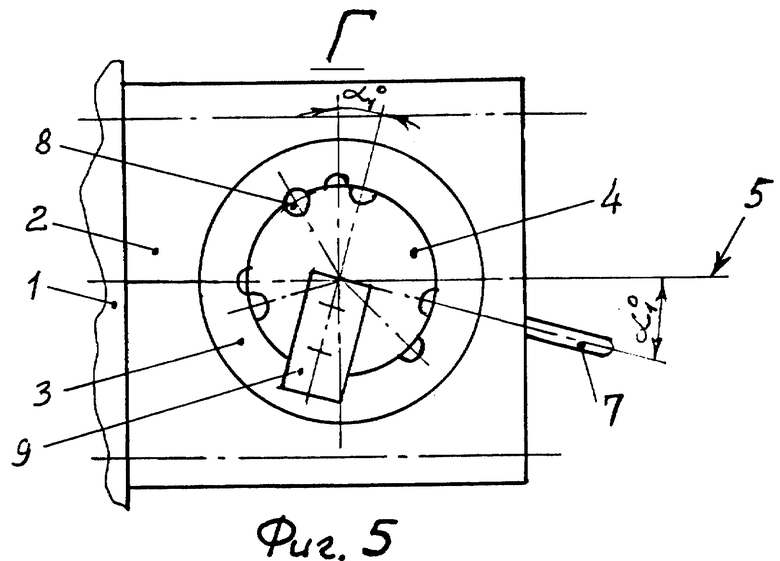

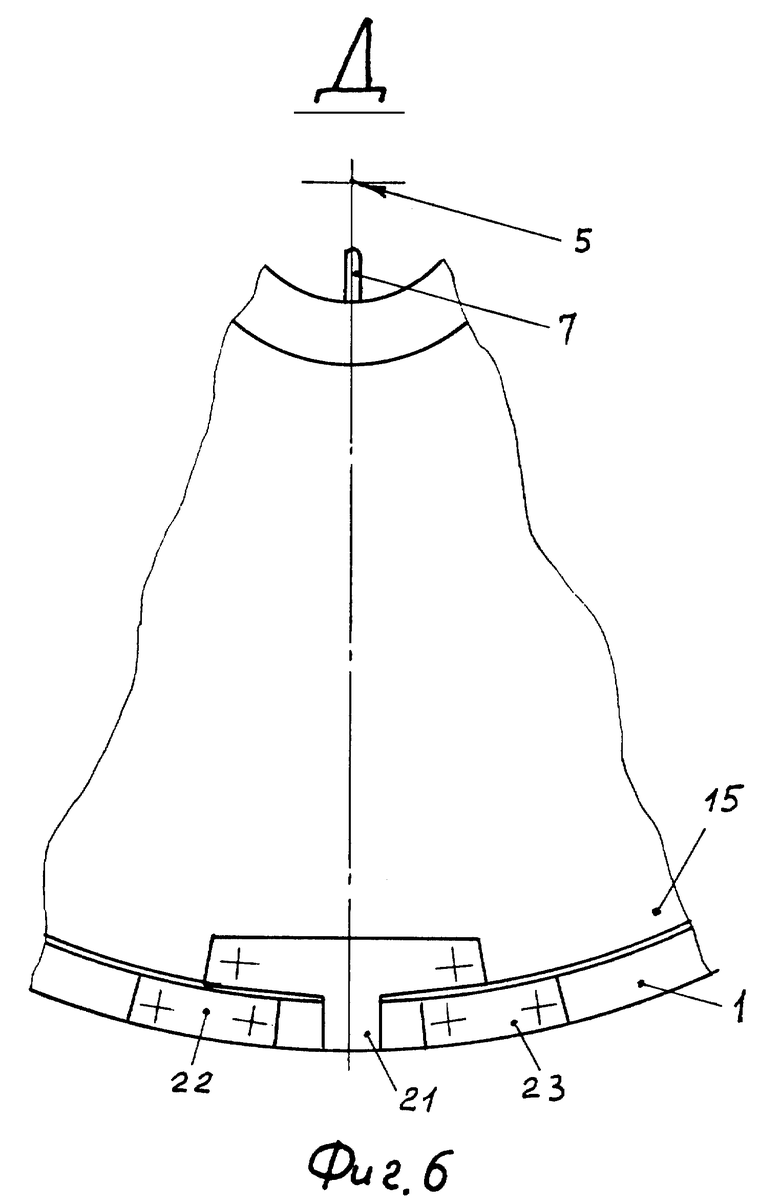

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрезы Б-Б и В-В на фиг. 2; на фиг. 4 - вид Г на фиг. 2, диск находится в начальном /нулевом/ положении; на фиг. 5 - вид Г на фиг. 2, диск повернут на угол α

Устройство включает в себя корпус 1, на котором установлены направляющие 2 с размещенными в них толкателями 3, в которых, в свою очередь, смонтированы стержни 4. На ближних к оси устройства 5 концах стрежней 4 установлены оси 6 с дисками 7, а в противоположных торцах стержней 4 и толкателей 3 размещены фиксаторы 8. Каждый стержень 4 зафиксирован от осевого перемещения в толкателе 3 стопором 9. На кронштейне 10 толкателя 3 установлен подшипник 11, сопрягающийся с рабочими поверхностями 12, 13 кулачка 14, размещенного на планшайбе 15, которая зафиксирована фланцем 16 от смещений вдоль оси устройства 5 относительно корпуса 1. Кронштейн 10 размещен в пазу 17, что обеспечивает возможность радиальных /к оси устройства 5 и от нее/ перемещений толкателя 3 и невозможность вращения его вокруг своей оси. В удаленных от оси устройства 5 торцах направляющей 3 и стержня 4 выполнены отверстия 18 и 19. Части соответствующих отверстий 18 и 19 в толкателе 3 и стержне 4 сделаны с разными угловыми смещениями, разницы которых равны величинам углов поворота диска 7 относительно оси устройства 5, с возможностью поочередного размещения в них фиксатора 8; α

Устройство работает в следующей последовательности.

В зависимости от требуемого числа заходов винтовых гофров обрабатываемой трубы 24 на корпусе 1 устанавливают соответствующее количество направляющих 2 с размещенными в них толкателями 3, стержнями 4, осями 6 и дисками 7, а на планшайбе 15 - кулачков 14. В соответствии с углом подъема винтовой линии гофров трубы 24 каждый диск 7 разворачивают на определенный угол, например на угол α

Необходимость наличия или отсутствия оправки с винтовыми выступами и впадинами, размещаемой в обрабатываемой трубе, определяется технологическими условиями обработки конкретных трубных изделий.

Предложенное устройство для изготовления труб с многозаходными винтовыми гофрами позволяет расширить номенклатуру изготавливаемых труб за счет расширения диапазона числа заходов гофров /например 2,3,4,6.../; за счет расширения диапазона углов подъема винтовой линии гофров /0o...45o.../ и увеличения числа фиксированных указанных углов /до 10/; за счет возможности получения гофров с увеличенной высотой. Кроме того, предложенное устройство позволяет повысить качество изготавливаемых труб за счет возможности изготовления гофров повышенной точности, а также повысить производительность процесса изготовления гофрированных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147477C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2001 |

|

RU2185907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 2001 |

|

RU2205715C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2002 |

|

RU2222397C1 |

| ПРИВОД КАРЕТКИ ПЛОСКОВЯЗАЛЬНОЙ МАШИНЫ | 1993 |

|

RU2081220C1 |

| ПРИВОД КАРЕТКИ ПЛОСКОВЯЗАЛЬНОЙ МАШИНЫ | 1994 |

|

RU2078859C1 |

Использование: при получении гофрированных труб. Устройство содержит формующие элементы в виде дисков по числу заходов гофров, размещенные вокруг оси устройства на осях, установленных в механизмах радиального перемещения, поворота и фиксации угла, размещенных на корпусе. Рабочая периферийная поверхность дисков выполнена по форме впадин гофров. Механизм радиального регулируемого перемещения поворота и фиксации угла относительно оси устройства каждого диска выполнен в виде расположенного на планшайбе кулачка и находящегося с ним в контакте толкателя, размещенного в направляющей, установленной на корпусе, цилиндрического стержня, установленного в толкателе с возможностью вращения вокруг своей оси и зафиксированного от осевых перемещений. Ось диска расположена на ближнем к оси устройства торце стержня; в противоположном его торце и торце толкателя выполнены части отверстий по числу угловых положений диска относительно оси устройства. Части отверстий в стержне и толкателе расположены с разными угловыми смещениями с возможностью поочередного размещения фиксатора в отверстии, образованном частями. Контакт кулачка и толкателя обеспечен геометрическим замыканием. Рабочие поверхности кулачка выполнены в виде спирали Архимеда и сопряжены с толкателем через подшипник качения. Направляющие с толкателями и кулачки установлены с возможностью перестановки на корпусе и планшайбе соответственно. Разницы угловых смещений частей отверстий в стержне и толкателе равны величинам углов поворота диска относительно оси устройства; отверстия и фиксатор выполнены цилиндрической формы с осями, параллельными оси стержня. Регулирование радиальных перемещений обеспечено тремя упорами, один из которых расположен на планшайбе, два других - на корпусе. Технический результат - повышение качества изготавливаемых труб. 9 з.п. ф-лы, 6 ил.

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| ПОЛЯРИЗАТОР | 1992 |

|

RU2080629C1 |

| Способ прокатки труб с поперечными ребрами | 1960 |

|

SU136299A1 |

| Станок для образования гофров на трубных заготовках | 1969 |

|

SU413716A1 |

| Инструментальный блок для формования трубопроводов с винтовыми гофрами (его варианты) | 1984 |

|

SU1255242A1 |

| FR 2000098 A, 29.08.69 | |||

| Устройство для механизированной подачи массы зеленого горошка | 1972 |

|

SU500781A1 |

| US 3503237 A, 31.03.70. | |||

Авторы

Даты

2000-04-27—Публикация

1998-12-23—Подача