Изобретение относится к обработке металлов давлением и может быть использовано для получения гофрированных труб.

Известно устройство для изготовления труб с винтовыми гофрами, содержащее установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и установленный вдоль оси устройства узел рабочего перемещения трубы (патент РФ N 2050213, кл. B 21 D 15/04, 30.12.1995).

Недостатком известного устройства является низкая производительность, большие трудозатраты и ограниченные технологические возможности.

Указанные недостатки объясняются тем, что установка трубы в исходное положение, рабочий ход (образование гофров на трубе) и возвратный ход рабочего органа совершаются последовательно: пока не завершен рабочий ход и рабочий орган (узел рабочего перемещения трубы) не возвращен в исходное положение, установка следующей трубы в исходное положение невозможна; кроме того, невозможно получить гофрированную трубу большей длины, чем величина рабочего хода.

Задачей изобретения является повышение производительности, снижение трудозатрат и расширение технологических возможностей.

Поставленная задача решается тем, что устройство для изготовления труб с винтовыми гофрами, содержащее установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и установленный вдоль оси устройства узел рабочего перемещения трубы, согласно изобретению снабжено узлом загрузки, расположенным с противоположной стороны от узла рабочего перемещения трубы относительно корпуса и выполненным с возможностью размещения в нем не менее одной трубы и их поштучного перемещения для совмещения оси трубы с осью устройства и перемещения трубы вдоль оси устройства, и узлом выгрузки, расположенным относительно корпуса со стороны узла рабочего перемещения трубы, выполненным с возможностью перемещения изготовленной гофрированной трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, который выполнен в виде установленного на станине с возможностью перемещения вдоль оси устройства ползуна с приводом его перемещения и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия, и установленного с возможностью перемещения его вдоль оси устройства совместно с трубой или относительно трубы (когда труба неподвижна); приводными механизмами радиального перемещения и фиксации осей формообразующих роликов относительно оси устройства, закрепленными на корпусе, при этом корпус установлен неподвижно относительно упомянутой станины. Узел загрузки выполнен в виде накопителя для размещения в нем не менее одной трубы и их поштучного перемещения и лотка, установленного с возможностью поштучного совмещения оси каждой трубы с осью устройства и ее перемещения вдоль оси устройства. Накопитель выполнен в виде плиты, рабочая поверхность которой (поверхность, на которой располагают трубы) расположена выше оси устройства и параллельна ей, ближний к оси устройства край плиты расположен ниже, чем дальний, и по меньшей мере двух фиксаторов, расположенных над плитой с возможностью поочередного перемещения к рабочей поверхности плиты и от нее. Каждый фиксатор установлен с возможностью перемещения от плиты его ближней к рабочей поверхности плиты точки на расстояние, превышающее наружный диаметр труб, расположенных на рабочей поверхности, а к плите - на расстояние менее наружного диаметра труб. Накопитель снабжен приводами перемещения фиксаторов. Лоток выполнен в виде направляющей с двумя рабочими плоскостями, параллельными оси устройства и расположенными под углом друг к другу с вершиной угла, расположенной ниже оси устройства. Лоток установлен с возможностью вертикального перемещения. Лоток снабжен приводом перемещения трубы вдоль оси устройства. Узел загрузки снабжен оправкой, выполненной в виде стержня, один концевой участок которого выполнен с возможностью размещения его в трубе-заготовке, а другой концевой участок - с возможностью размещения в гофрированной (изготовленной) трубе, между концевыми участками на стержне выполнен бурт, наружный диаметр которого больше внутреннего диаметра трубы-заготовки и гофрированной трубы. Узел рабочего перемещения трубы может быть снабжен сквозной внутренней полостью, продольная ось которой параллельна или совпадает с осью устройства, а размеры поперечного сечения укaзанной полости превышают наружный диаметр трубы и полученной гофрированной трубы. Узел рабочего перемещения трубы выполнен с возможностью перемещения как при открытом, так и при закрытом захвате. Узел выгрузки выполнен в виде неподвижно закрепленной относительно станины направляющей с внутренней сквозной полостью, продольная ось которой параллельна или совпадает с осью устройства, а размеры поперечного сечения указанной полости превышают наружный диаметр трубы и полученной гофрированной трубы. Приводы закрытия-открытия захвата, перемещения ползуна, радиального перемещения осей формообразующих роликов, перемещения фиксаторов и перемещения трубы по лотку могут быть выполнены с возможностью их согласованной работы, а также указанные приводы могут быть выполнены с возможностью ручного или дистанционного, или автоматизированного, или автоматического управления.

Снабжение устройства узлом загрузки, установленным рядом с формообразующими роликами с противоположной стороны от узла рабочего перемещения трубы, выполнение узла загрузки с возможностью размещения в нем труб и поштучного их перемещения в соосное положение с осью устройства и последующего перемещения вдоль указанной оси позволяет подавать очередную трубу в исходное положение перед рабочим ходом (ближний к формообразующим роликам концевой участок трубы перемещают через рабочую зону устройства - между формообразующими роликами на длину, необходимую для размещения его в захвате), не ожидая окончания рабочего и возвратного ходов узла рабочего перемещения трубы, т.е. происходит совмещение указанных операций во времени, что повышает производительность. Снабжение устройства узлом выгрузки, смонтированным около узла рабочего перемещения трубы с противоположной стороны от формообразующих роликов и выполненным с возможностью перемещения с его помощью изготовленной гофрированной трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, позволяет совмещать операцию удаления изготовленной гофрированной трубы с рабочим ходом узла рабочего перемещения трубы, в процессе которого происходит гофрирование следующей трубы, и тем самым повысить производительность. Выполнение узла рабочего перемещения трубы в виде ползуна, установленного на станине с возможностью перемещения вдоль оси устройства, привода его перемещения (который может быть установлен как на ползуне, так и на станине или фундаменте) и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия; при этом ползун может быть установлен на станине, в направляющих или т.п. конструктивных элементах с возможностью перемещения его вместе с захватом вдоль оси устройства как вместе с трубой, так и относительно трубы позволяет 1) совершать холостой (возвратный) ход без удаления изготовленной трубы из устройства; 2) изготавливать трубы увеличенных длин, т.е. в тех случаях, когда требуется изготавливать трубы длиной, превышающей величину рабочего хода ползуна; 3) совмещать рабочий ход с удалением готовой трубы из устройства; указанное повышает производительность, снижает трудозатраты и расширяет технологические возможности. Снабжение комплекса формообразующих роликов установленным неподвижно относительно станины корпусом с приводными механизмами радиального перемещения и фиксации осей формообразующих роликов, а следовательно, и самих роликов относительно оси устройства позволяет 1) упростить и ускорить переналадку устройства на разные типоразмеры гофрируемых труб (диаметр труб, высота и форма гофров и т.п.), 2) согласовать перемещения роликов и рабочих органов других узлов устройства (например, совместить осевое перемещение ползуна с радиальным перемещением формообразующих роликов к оси устройства в начале гофрирования трубы и от оси устройства - в конце гофрирования), что повышает производительность и расширяет технологические возможности. Выполнение узла загрузки в виде накопителя с возможностью размещения в нем нескольких труб (их количество может достигать десяти, двадцати и более, оно зависит от конкретных производственных условий) и поштучного перемещения труб в лоток, выполненный с возможностью совмещения оси трубы с осью устройства и перемещения трубы вдоль оси устройства, позволяет сократить время и трудозатраты при совмещении оси очередной трубы с осью устройства и перемещении трубы в исходное положение перед началом рабочего хода, что повышает производительность при изготовлении партии труб. Выполнение накопителя в виде плиты, рабочая поверхность (поверхность, предназначенная для расположения на ней труб) которой расположена выше и параллельна оси устройства, а ближний к оси устройства край рабочей поверхности расположен ниже, чем дальний, и по меньшей мере двух фиксаторов, расположенных над плитой с возможностью поочередного перемещения к рабочей поверхности плиты и от нее, позволяет использовать явление гравитации при совмещении оси трубы с осью устройства, что упрощает конструкцию, повышает ее надежность, уменьшая сбои и и неполадки, что в свою очередь сокращает или вообще исключает время на их устранение, тем самым повышая производительность. Установка каждого фиксатора с возможностью перемещения от плиты его ближней к рабочей поверхности плиты точки на расстояние, большее, чем наружный диаметр труб, размещенных на рабочей поверхности, и с возможностью перемещения к плите упомянутой точки фиксатора на расстояние, меньшее, чем наружный диаметр труб, уложенных на плите, повышает надежность поштучного перемещения труб из накопителя в лоток, что позволяет исключить потери времени на исправление сбоев при выполнении указанной операции и тем самым увеличить производительность. Снабжение накопителя приводами перемещения фиксаторов позволяет механизировать операцию поочередной передачи труб из накопителя в лоток, что снижает трудозатраты и повышает производительность. Выполнение лотка в виде направляющей с двумя рабочими плоскостями (плоскостями, на которых располагается и по которым перемещается труба в осевом направлении) параллельными оси устройства и расположенными под углом друг к другу с расположением вершины угла ниже оси устройства позволяет упростить и повысить надежность операции перемещения трубы из накопителя в лоток. Установка лотка с возможностью вертикального перемещения позволяет сократить время переналадки узла загрузки при изготовлении партий труб с разными наружными диаметрами. Снабжение лотка приводом перемещения трубы вдоль оси устройства сокращает трудозатраты при приведении трубы в исходное положение перед рабочим ходом. Снабжение узла загрузки оправкой, выполненной в виде стержня, концевые участки которого выполнены с возможностью размещения одного из них в трубе, другого - в гофрированной трубе, с буртом между концевыми участками, наружный диаметр которого больше внутренних диаметров трубы и гофрированной трубы, позволяет повысить надежность и исключить сбои при выполнении возвратного хода ползуна и размещении трубы в захвате перед рабочим ходом. Снабжение узла рабочего перемещения трубы сквозной внутренней полостью, продольная ось которой параллельна или совпадает с осью устройства, а размеры поперечного сечения указанной полости больше наружных диаметров трубы и трубы с гофрами, позволяет 1) осуществлять возвратный ход без удаления изготовленной трубы из устройства, 2) совмещать рабочий ход (изготовление гофров на трубе) с удалением за пределы узла рабочего перемещения трубы, изготовленной в предыдущем рабочем ходе, что повышает производительность. Выполнение узла рабочего перемещения трубы с возможностью перемещения как при открытом, так и при закрытом захвате обеспечивает реализацию вышеуказанного возвратного хода ползуна с захватом без удаления изготовленной трубы из устройства и совмещение рабочего хода с удалением из устройства трубы, изготовленной в предыдущем рабочем ходе. Выполнение узла выгрузки в виде неподвижно закрепленной относительно станины направляющей с внутренней сквозной полостью, продольная ось которой параллельна или совпадает с осью устройства, а замкнутый контур поперечного сечения указанной полости имеет размеры большей величины, чем наружные диаметры трубы-заготовки и гофрированной трубы, позволяет реализовать совмещение операций изготовления гофрированной трубы и удаления изготовленной в предыдущем рабочем ходе гофрированной трубы за пределы узла рабочего перемещения трубы и повысить надежность указанного удаления трубы (она не может выйти за границы внутренней полости на всем ее протяжении). Выполнение приводов закрытия-открытия захвата, перемещения ползуна, радиального перемещения и фиксации формообразующих роликов, перемещения фиксаторов и трубы по лотку с возможностью их согласованной работы позволяет оптимизировать работу устройства и свести потери времени при изготовлении гофрированных труб к минимуму. Выполнение вышеперечисленных приводов с возможностью ручного, дистанционного, автоматизированного или автоматического управления обеспечивает выбор оптимального с точки зрения трудозатрат и конкретных производственных условий (количество труб в партии, количество партий труб в годовой программе их выпуска и т.п.) режима управления устройством с тем, чтобы достичь максимальной производительности.

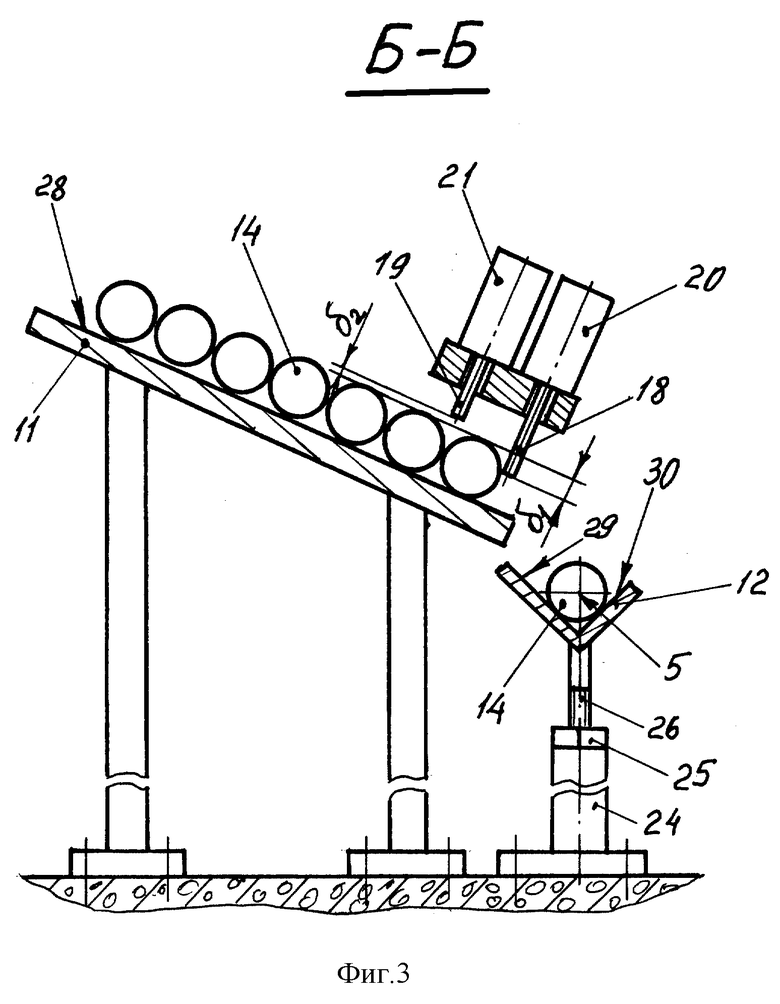

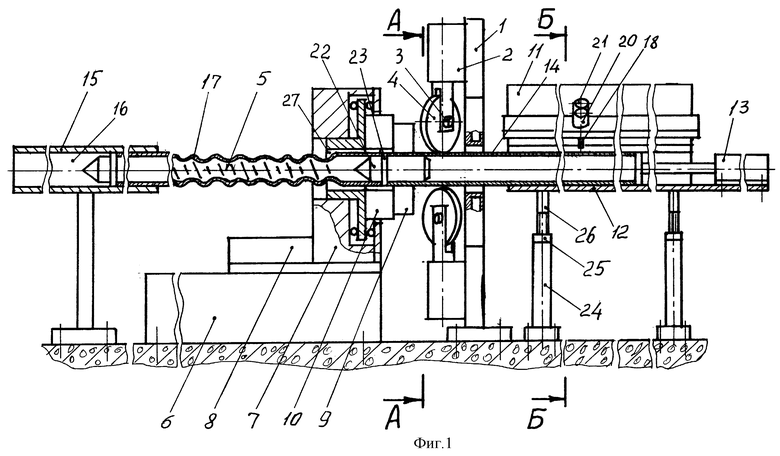

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство включает в себя корпус 1 с приводными механизмами радиального перемещения и фиксации 2 осей 3 формообразующих роликов 4 относительно оси устройства 5; неподвижно закрепленную относительно корпуса 1 станину 6, на которой установлен ползун 7, привод его перемещения 8, который может быть установлен на ползун 7 или стационарно на станине или фундаменте и соединен с ползуном 7 передачей, например цепной, реечной, винтовой, штоком силового цилиндра и т.п. На ползуне 7 установлен захват 9 с приводом его закрытия-открытия 10. Устройство снабжено узлом загрузки, включающим в себя накопитель, выполненный в виде наклонной плиты 11 и лотка 12 с приводом перемещения 13 трубы-заготовки 14 по лотку 12, и узлом выгрузки, выполненным в виде направляющей 15 с возможностью перемещения по ее внутренней полости 16 изготовленной гофрированной трубы 17. Узел загрузки снабжен фиксаторами 18, 19 с приводами их перемещения 20, 21 и оправкой 22 с буртом 23. Лоток 12 снабжен опорами, каждая из которых выполнена в виде стойки 24, гайки 25 и винта 26. Узел рабочего перемещения трубы снабжен сквозной внутренней полостью 27, выполненной с возможностью прохождения через нее гофрированной трубы 17 и трубы 14. Плита 11 снабжена рабочей поверхностью 28, предназначенной для расположения на ней труб-заготовок 14. Плита 11 установлена с уклоном в сторону лотка 12, который снабжен двумя рабочими поверхностями 29, 30, предназначенными для расположения на них трубы-заготовки 14 и перемещения ее в захват 9. В качестве приводов 2, 8, 10, 13, 20, 21 могут быть использованы любые известные типы приводов, например механические, электромеханические, зубчатые, червячные, реечные, цепные, силовые цилиндры и т.п. В качестве захвата 9 могут быть использованы любые известные типы захватов, например, клиновые, рычажные, цанговые и т.п.

Устройство работает в следующей последовательности.

Исходные трубы 14 с установленными в них оправками 22 загружают на рабочую поверхность 28 плиты 11; при этом фиксатор 18 находится в приближенном к плите 11 положении на расстояние δ1, а фиксатор 19 - в удаленном на расстояние δ2, привод 13 - в отведенном (исходном) положении. Включают привод перемещения 21 фиксатора 19 и перемещают его к плите 11 на расстояние, большее, чем δ2; затем включают привод перемещения 20 фиксатора 18 и перемещают его от плиты на расстояние, большее, чем δ1; в результате ближняя к лотку 12 труба 14 под собственным весом скатывается с плиты 11 в лоток 12, остальные трубы 14 удерживаются на рабочей поверхности 28 плиты 11 фиксатором 19. Затем фиксаторы 18, 19 посредством приводов 20, 21 приводят в исходное положение (фиксатор 18 опущен, фиксатор 19 поднят), трубы 14 скатываются по рабочей поверхности 28 плиты 11 до упора в фиксатор 18. Лоток 12 посредством стоек 24, гаек 25 и винтов 26 предварительно устанавливают на требуемой высоте с тем, чтобы ось трубы 14, находящейся на рабочих поверхностях 29, 30, совмещалась с осью устройства 5. Включают привод 13 на перемещение трубы 14 по лотку 12 между роликами 4, отведенными от оси устройства 5, в захват 9, который при этом находится в открытом положении; включают привод 10 на закрытие захвата и зажимают трубу 14, при этом оправка 22 предохраняет трубу 14 от смятия в захвате. Привод 13 включают на его отвод в исходное положение, включают привод перемещения 8 ползуна 7 на перемещение его от корпуса 1 на требуемую величину рабочего хода, привод радиального перемещения 2 осей 3 формообразующих роликов 4 включают для перемещения их к оси устройства 5 на требуемую величину, по достижении которой положение роликов фиксируют. При этом труба протаскивается между деформирующими ее роликами 4, в результате чего на трубе 14 образуются винтовые гофры. В процессе образования гофров часть трубы 17, прошедшая между роликами 4, поворачивается вокруг оси устройства 5, вследствие чего получает вращение захват 9. После совершения рабочего хода ползуном 7 на требуемую величину, которая определяется длиной гофрированного участка на изготовляемой трубе, включают привод 2 и отводят ролики 4 от оси устройства 5 в исходное положение, привод перемещения 8 ползуна 7 отключают, останавливая ползун 7. При этом необработанный концевой участок трубы 17 располагают между роликами 4, нижние из которых служат опорой трубе 17 и не дают ей пpогнуться под действием собственного веса вниз. Манипулируя, как описано выше, фиксаторами 18, 19, подают очередную трубу 14 с установленной в ней оправкой 22 в лоток 12, включают привод 13 на перемещение трубы-заготовки 14 к роликам 4, при этом выступающий конец оправки 22 вводят во внутреннюю полость обработанной трубы 17; включают привод 10 захвата 9 на его открытие, обработанную трубу 17 освобождают от зажима в захвате, посредством привода 13 перемещают трубу 14 по лотку 12 до выдвижения ее торца из корпуса 1 на величину, необходимую для зажима в захвате 9, и привод 13 фиксируют от перемещений; вместе с трубой 14 перемещается изготовленная гофрированная труба 17, часть которой в результате располагается во внутренней полости 16 направляющей 15. Включают привод 8 и перемещают ползун 7 к роликам 4, благодаря внутренней полости 27 ползун вместе с захватом 9 свободно перемещается относительно изготовленной трубы 17, которая остается зафиксированной от осевого перемещения приводом 13. По достижении исходного положения захватом 9 (конец трубы-заготовки 14 требуемой длины введен в захват 9) привод перемещения 8 ползуна 7 отключают, трубу 14 зажимают в захвате 9. Посредством приводов 8 и 2 перемещают ползун 7 с захватом 9 от корпуса 1 и ролики 4 к оси устройства 5, т.е. совершают рабочий ход, описанный выше. При этом изготовленную в предыдущем рабочем ходе трубу 17 перемещают по внутренней полости 16 направляющей 15. После окончания рабочего хода трубу 17, изготовленную в предыдущем рабочем ходе, удаляют с оправки 22 любым известным способом. Затем цикл повторяют. Загрузка труб 14 в накопитель на рабочую поверхность 28 плиты 11 может быть осуществлена любым известным способом, например, вручную поштучно или из бункера, в котором трубы находятся навалом и который снабжен механизмом дозированной выдачи порции труб, и т.п. При необходимости изготовления труб, длина гофрированных участков которых больше величины рабочего хода (перемещения ползуна 7) используют следующую последовательность работы: производят рабочий ход (гофрируют участок трубы), затем раскрывают захват 9 и, оставляя трубу 14 неподвижной, перемещают его к роликам 4, зажимают трубу 14 в захвате 9, совершают дополнительный рабочий xод и т.д. Таким образом, снимают ограничение, накладываемое величиной рабочего хода на длину гофрированной части трубы. Вышеописанные последовательности согласованной работы приводов 2, 8, 10, 13, 20, 21 могут быть реализованы в режиме ручного, дистанционного, автоматизированного или автоматического управления.

Предложенное устройство для изготовления труб с винтовыми гофрами позволяет повысить производительность, уменьшить трудозатраты и расширить технологические возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147957C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1998 |

|

RU2147477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2152838C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2001 |

|

RU2185907C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ВОЛОЧИЛЬНОГО СТАНА | 2002 |

|

RU2222397C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 2001 |

|

RU2205715C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280523C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2008 |

|

RU2363557C1 |

Использование: в обработке металлов давлением при изготовлении труб с винтовыми гофрами. Сущность изобретения: устройство содержит установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и узел рабочего перемещения трубы, узел загрузки, выполненный в виде накопителя с возможностью размещения в нем не менее одной трубы и поштучного совмещения оси каждой трубы с осью устройства и перемещения трубы вдоль указанной оси и лотка, узел выгрузки, выполненный с возможностью перемещения трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, который выполнен в виде установленного на станине с возможностью перемещения вдоль оси устройства ползуна с приводом его перемещения и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия. Корпус с формообразующими роликами установлен неподвижно относительно станины, а формообразующие ролики имеют приводные механизмы радиального перемещения и фиксации роликов относительно оси устройства. Накопитель выполнен в виде плиты и по меньшей мере двух фиксаторов с приводами их перемещения, а лоток выполнен в виде направляющей и установлен с возможностью вертикального перемещения. Узел загрузки имеет оправку в виде стержня, а узел рабочего перемещения трубы - сквозную внутреннюю полость и установлен с возможностью перемещения. Устройство повышает производительность, уменьшает трудозатраты и расширяет технологические возможности. 13 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1991 |

|

RU2050213C1 |

| Станок для изготовления металлических бесшовных шлангов с гофром, выполненным по винтовой линии | 1950 |

|

SU105793A1 |

| Устройство для изготовления труб с винтовым гофром | 1985 |

|

SU1282935A1 |

| Тампонажный раствор | 1974 |

|

SU502852A1 |

| Способ оценки взрывобезопасности нагретых проводников | 1989 |

|

SU1703828A2 |

| ИСТОЧНИК ВОЗБУЖДЕНИЯ УПРУГИХ ВОЛН | 1984 |

|

SU1311445A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕГОРОДКИ ТОНКОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 2001 |

|

RU2213748C2 |

Авторы

Даты

2001-06-10—Публикация

1999-11-23—Подача