Изобретение относится к промышленным печам и может быть использовано на машиностроительных заводах и в цехах цветного литья других предприятий.

Известна алюминеплавильная печь, содержащая корпус внутри которого образованы плавильная камера и копильник, в стенке корпуса выполнен тоннель с установленным в нем горелочным устройством, загрузочное окно с подом, установленным с уклоном в сторону плавильной камеры, летку и дымоотводящие каналы (см. авт. св. №1803687, МПК F 27 B 3/04, опубл. 23.03.93, бюл. №11).

В этой алюминеплавильной печи, наиболее близкой к предлагаемой, высокое тепловое напряжение влияет на диффузию газов в расплав, а это отрицательно сказывается на качество расплава, стабильность плавки и, как следствие, снижает КПД печи.

Технический результат, на достижение которого направлено изобретение, заключается в повышении качества расплава, стабильности плавки за счет эффективного использования дополнительно утилизированного тепла отходящих газов, а также значительного уменьшения удельного расхода топлива.

Для достижения этого технического результата в алюминеплавильную печь, содержащую корпус, внутри которого образованы плавильная камера, копильник и ленту, в стенке корпуса выполнены тоннель с установленным в нем горелочным устройством, загрузочное окно с подом, установленным с уклоном в сторону плавильной камеры, и дымоотводящие каналы, в верхней части корпуса установлена перегородка, разделяющая его и образующая плавильную камеру и камеру загрузки шихты, при этом загрузочное окно расположено в нижней части стенки камеры загрузки шихты, тоннель расположен в стенке плавильной камеры под углом к ней 63-67°, а дымоотводящие каналы расположены в верхней части стенок камер загрузки шихты и плавильной, причем общая выходная часть дымоотводящих каналов выполнена в виде вертикальной квадратной трубы.

Отличительными признаками предлагаемой алюминеплавильной печи являются наличие в верхней части корпуса перегородки, разделяющей его и образующей плавильную камеру и камеру загрузки шихты, расположение загрузочного окна в нижней части стенки камеры загрузки шихты, расположение тоннеля в стенке плавильной камеры под углом к ней 63-67°, расположение дымоотводящих каналов в верхней части стенок камер загрузки шихты и плавильной, выполнение общей выходной части дымоотводящих каналов в виде вертикальной квадратной трубы.

Благодаря наличию этих признаков при работе алюминеплавильной печи улучшается качество расплава, снижается удельный расход топлива за счет увеличения расстояния прохождения дымовых газов в камере плавления, отдающих свое тепло расплавляемым алюминиевым чушкам за счет расположения тоннеля с установленным в нем горелочным устройством в стенке плавильной камеры под углом к ней 63-67°, дающим более интенсивное, равномерное распределение тепла внутри плавильной камеры, приводящее к более интенсивному расплаву алюминиевых чушек, а также использование тепла дымовых газов, покидающих камеру плавления для подогрева шихтовых материалов, металлических чушек, в загрузочном окне.

Предлагаемая алюминеплавильная печь иллюстрируется чертежами, представленными на фиг.1-5. На фиг.1 показана печь, общий вид, вертикальный разрез;

На фиг.2 - сечение А-А на фиг.1;

На фиг.3 - вид А на фиг.1;

На фиг.4 - сечение В-В на фиг.1;

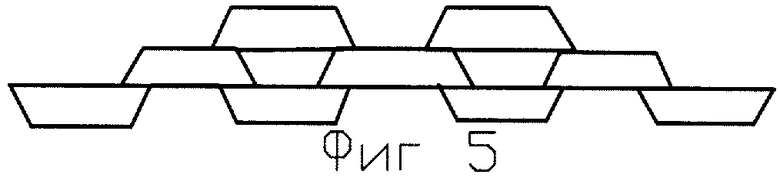

На фиг.5 - размещение чушек на поду загрузочного окна.

Печьсодержащий корпус 1 (фиг.1), внутри которого образованы плавильная камера 2, в верхней части которой установлена перегородка 3, разделяющая полость корпуса на камеру загрузки шихты 4 и плавильную камеру 2, и копильник 5. В стенках корпуса 1 выполнен горелочный тоннель 6 (фиг.3), расположенный в стенке плавильной камеры 2 под углом к ней 63-67° (оптимальный угол, дающий равномерное распределение тепла и наименьший расход топлива), и с установленным в нем горелочным устройством 7, загрузочное окно 8, расположенное в нижней части стенки камеры загрузки шихты 4, с подом 9, установленным с уклоном в сторону плавильной камеры 2, летку 10 и дымоотводящие каналы 11. Дымоотводящие каналы 11 (фиг.1, 2, 4) расположены в верхней части стенок камеры загрузки шихты 4 и плавильной камеры 2, а общая выходная часть дымоотводящих каналов 11 выполнена в виде вертикальной квадратной трубы 12. На поде 9 размещены шихтовые материалы в виде алюминиевых чушек 13 (фиг.5). Загрузочное окно 8 снабжено дверцей 14.

Печь работает следующим образом.

Газ сжигается в инжекционной горелке 7 среднего давления с полным смешением воздуха. Горение газовоздушной смеси происходит в горелочном тонеле 6 и камеры плавления 2. Продукты горения разогревают стены камеры плавления 2 и проходят между перегородкой 3 и леткой 10 в камеру загрузки шихты 4. При этом печь разогревается до температуры 800-850°С. Продукты сгорания омывают часть чушек 13 и поступают в дымоотводящие каналы 11, пронизывая через щели между чушками 13, и нагревают их. Алюминиевые чушки 13, нагреваясь до температуры 600-650°С, плавятся и металл стекает в плавильную камеру 2. Расплавленный металл нагревается до температуры 700-750°С и поступает через переходную летку 10 в копильник 5, откуда металл берется на разлив. Таким образом, продукты сгорания, проходя между перегородкой 3 и поверхностью расплава в плавильной камере 2, отдают свое тепло расплавляемым алюминиевым чушкам 13, частично расплавляя их уже на поду 9 загрузочного окна 8, т.е. в плавильную камеру 2 чушки 13 поступают уже частично расплавленные, и, проходя по дымоотводящим каналам 11, отдают свое тепло, увеличивая КПД печи до 50%, что позволяет снизить удельный расход топлива и улучшить качество расплава. Качество расплава улучшается за счет уменьшения тепловой нагрузки печи, которая приводит к уменьшению растворимости водорода в расплаве, содержащегося в дымовых газах.

В настоящее время печь работает на ОАО "Кукморский завод Металлопосуды" и показывает следующие результаты: снижение расхода топлива, уменьшение загазованности расплава, уменьшение шлакообразования на стенках печи, срок эксплуатации печи увеличился в 2 раза.

Изобретение относится к промышленным печам и может быть использовано на машиностроительных заводах и в цехах цветного литья других предприятий. Печь для плавки алюминия содержит корпус, внутри которого образованы плавильная камера, копильник и летка, в стенке корпуса выполнены тоннель с установленным в нем горелочным устройством, загрузочное окно с подом, установленным с уклоном в сторону плавильной камеры, и дымоотводящие каналы. Новым в печи является установка в верхней части корпуса перегородки, разделяющей его и образующую плавильную камеру и камеру загрузки шихты, расположение в нижней части стенки камеры загрузки шихты загрузочного окна, расположение тоннеля в стенке плавильной камеры под углом к ней 63-67°, расположение дымоотводящих каналов в верхней части стенок камер загрузки шихты и плавильной, выполнение общей выходной части дымоотводящих каналов в виде вертикальной квадратной трубы. Техническим результатом является улучшение качества расплава, снижение ее загазованности, уменьшение расхода топлива и увеличение срока эксплуатации. 5 ил.

Алюминеплавильная печь, содержащая корпус, внутри которого образованы плавильная камера, копильник и летка, в стенке корпуса выполнены тоннель с установленным в нем горелочным устройством, загрузочное окно с подом, установленным с уклоном в сторону плавильной камеры, и дымоотводящие каналы, отличающаяся тем, что в верхней части корпуса установлена перегородка, разделяющая его и образующая плавильную камеру и камеру загрузки шихты, при этом загрузочное окно расположено в нижней части стенки камеры загрузки шихты, тоннель расположен в стенке плавильной камеры под углом к ней 63-67°, а дымоотводящие каналы расположены в верхней части стенок камер загрузки шихты и плавильной, причем общая выходная часть дымоотводящих каналов выполнена в виде вертикальной квадратной трубы.

| Алюминеплавильная печь | 1991 |

|

SU1803687A1 |

| ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ ВТОРИЧНОГО АЛЮМИНИЕВОГО СЫРЬЯ | 1992 |

|

RU2016361C1 |

| ГИДРАВЛИЧЕСКОЕ ЗОЛОТНИКОВОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2134363C1 |

| US 2002130450 A1, 17.09.2002 | |||

| ШТАММ КУЛЬТИВИРОВАННЫХ КЛЕТОК РАСТЕНИЙ AJUGA REPTANS L. | 2005 |

|

RU2296154C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МАССИВНЫХ БЕТОННЫХ СООРУЖЕНИЙ | 0 |

|

SU187592A1 |

Авторы

Даты

2006-07-27—Публикация

2004-12-08—Подача