Изобретение относится к черной металлургии, в частности к производству листового проката, и совершенствует процесс термической обработки холоднокатаной стали типа 08Ю, раскисленной алюминием.

Цель изобретения - улучшение штампу- емости за счетувеличения доли благоприятных ориентировок текстуры.

Предлагаемый способ производства раскисленной алюминием холоднокатаной листовой стали осуществляют следующим образом.

На широкополосном стане горячей прокатки прокатывают слябы из стали типа 08Ю с температурой конца прокатки 860-880°С. Горячекатаные полосы сматывают при 560- 620°С в рулоны, охлаждают их до 40-60°С и подвергают травлению для удаления окалины. Протравленные рулоны прокатывают на

стане холодной прокатки с суммарной степенью обжатия и передают в термическое отделение колпаковых печей на отжиг. После формирования стопы рулонов t на стенде, исходя из содержания углерода в стали доменной плавки, определяют скорость нагрева металла до температуры отжига. При определении скорости нагрева из процентного содержания углерода данной плавки вычитают исходное минимальное содержание углерода, равное 0,02%, и относят эту разность к исходному минимальному содержанию углеррда. Разность между максимальной скоростью нагрева (75-80°С/ч) и произведением относительно содержания углерода на величину снижения скорости нагрева (20-25 С/ч) составляет необходимую скорость нагрева до температуры отжига для рулонов данной плавки. Исходное

ч

го

GJ

СЛ О

минимальное содержание углерода 0,02% выбрано исходя из современного уровня развития сталеплавильного производства. Сталь с более низким содержанием углерода практически не возможно получить без специальных видов термохимической обработки.

Пример конкретного определения скорости нагрева. Содержание углерода в стали 0.06%. Относительное содержание

0,06 - 0,02 п г. углерода равногГг) 2. Скорость

нагрева равна (75-80) - 2(20-25) 25- 40°С/ч.

Способ предполагает нагрев до темпе- ратуры отжига как с промежуточной выдержкой при 550°С, так и без нее.

После отжига при 650-700°С рулоны ох- .лаждают и подвергают дальнейшим технологическим операциям: дрессировке и порезке.

Улучшение штампуемое™ готовых листов при использовании предлагаемого способа достигают за счет изменения скорости нагрева металла до температуры отжига в зависимости от содержания углерода в стали. В сталях типа 08Ю для получения в процессе отжига вытянутых зерен с преимущественной ориентировкой , определяющей высокие штамповочные свой- ства, необходимо, чтобы произошло выделение нитридов алюминия до начала рекристаллизации. При этом на полноту и скорость выделения нитридов (AIM) существенное влияние оказывают общее количе- ство углерода, форма и дисперсность карбидных включений. Чем дисперснее выделенные из твердого раствора феррита карбидные включения, тем полнее идет процесс выделения нитридов алюминия, В слу- чае, если карбидные включения укрупняются или соединяются в цепочки, процесс выделения нитридов замедляется, уменьшается число зерен феррита с ориентировкой {III}. Процессы выделения нитри- дов, сфероидизация и коагуляция карбидов происходит одновременно в процессе отжига. Причем процесс выпадения нитридов может произойти и в процессе охлаждения горячекатаных полос одновременно с дав- лением карбидов. В случае, если скорость охлаждения полос низкая, то происходит выделение стабильных в феррите AIN, что в дальнейшем приводит при отжиге к образованию зерен с неблагоприятной ориенти- ровкрй {110} и {100}. Поэтому технология производства стали 08Ю предусматривает ускоренное охлаждение горячекатаных полос, исключающих выпадение нитридов алюминия и обеспечивающих образование

мелкодисперсных карбидов. -Однако предотвратить выделение карбидов при этом полностью не удается. Установлено, что если значительная часть карбидов выделилась в процессе медленного охлаждения горячекатаных полос, то в процессе отжига скорость их выделения и коагуляция замедляются.

Объем выделенных карбидов в процессе охлаждения зависит от содержания углерода в стали. При содержании в стали 0,02% объем выделенных карбидов незначителен, они мелко дисперсны и процесс выделения нитридов алюминия практически не затрудняется и возможен при любой скорости нагрева в процессе отжига. С повышением содержания углерода в стали количество и размеры карбидных включений возрастают, диффузия углерода при этом затрудняет нитридообразование и соответственно скорость выделения нитридов алюминия снижается, Поэтому в процессе отжига рулонов необходимо замедление скорости нагрева, чтобы обеспечить приоритетное и возможно более полное выделение нитридов алюминия на дорёкристаллизационной стадии отжига.

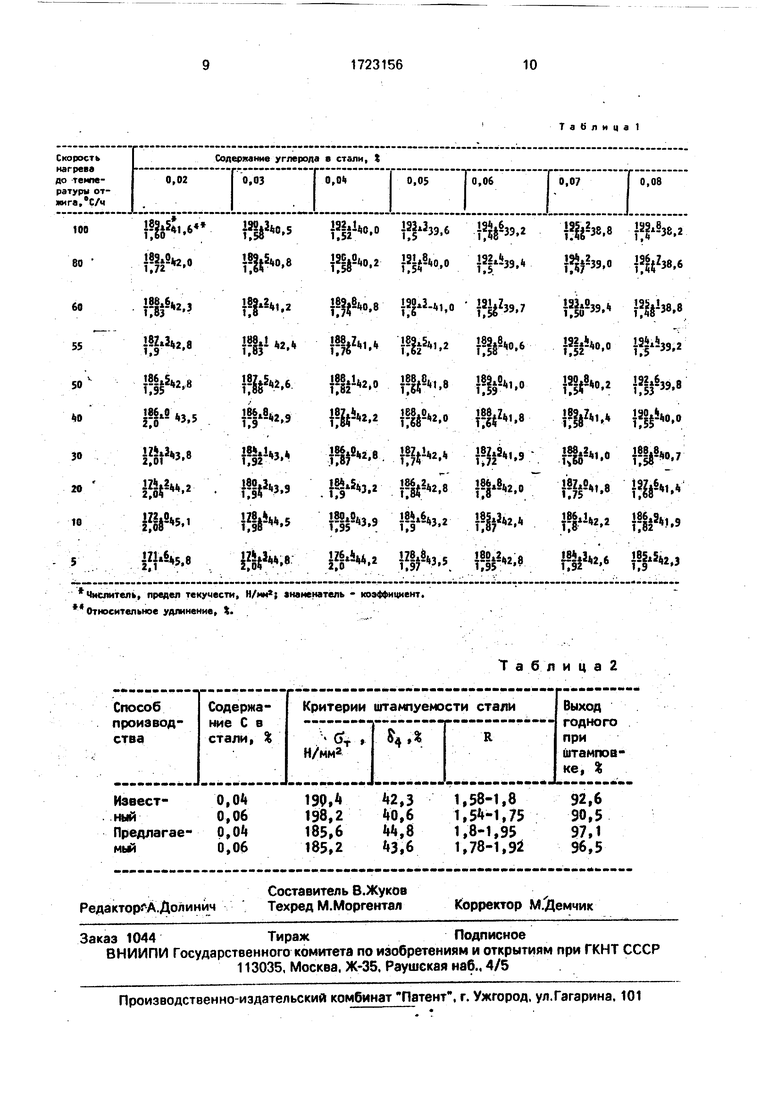

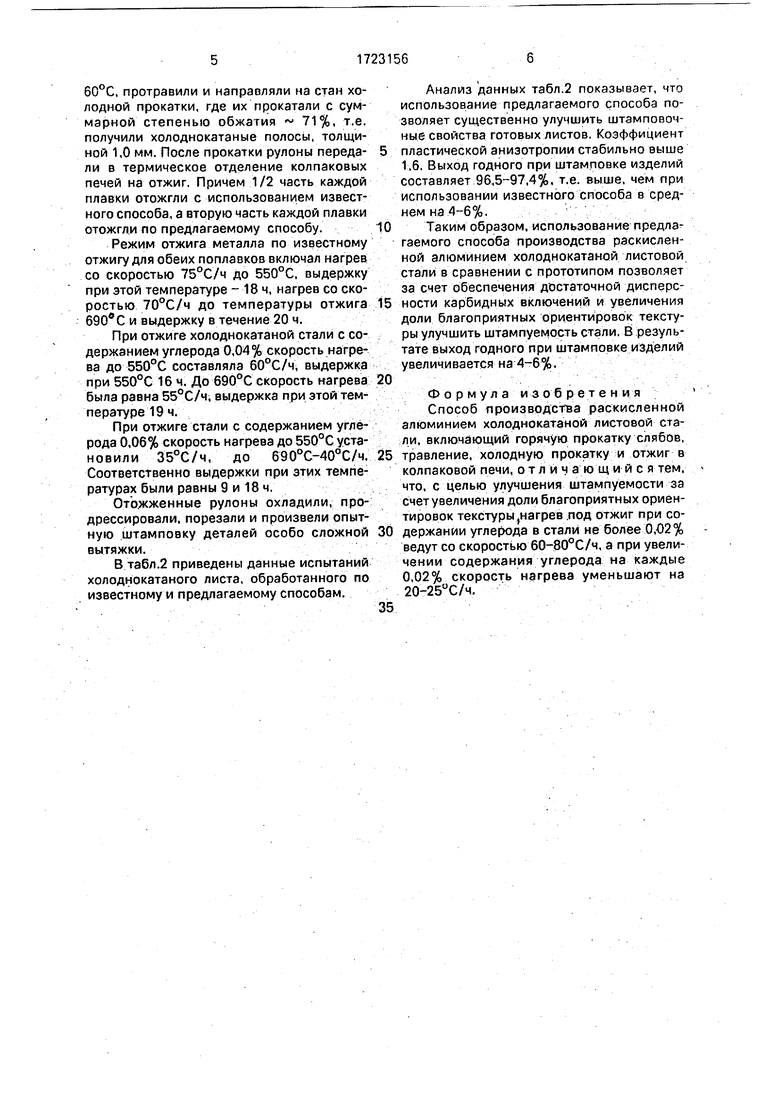

Связь между скоростью нагрева, содержанием углерода в стали и критериями штампуемости (ov, 5/i и R) приведены в табл.1.

Из данных, представленных в-табл.1. следует, что улучшить штампуемость готовых холоднокатаных листов, т.е. получить ,6 и (, возможно путем снижения скорости нагрева при увеличении содержания углерода в стали. При этом, на каждые 0,02% увеличения углерода необходимо скорость нагрева снижать на 20-25°С/ч. Снижение скорости нагрева менее, чем на 20°С/ч приводит к снижению коэффициента нормальной пластической анизотропии ,6 Снижение скорости нагрева более чем на 25°С/ч не целесообразно, так как при этом снижается производительность колпаковых печей, а критерии штампуемости существенно не повышаются.

Предлагаемый способ производства раскисленной алюминием холоднокатаной листовой стали.опробовали в промышленных условиях. С этой целью взяли две плавки слябов из стали Ю8Ю с исходным соде ржанием углерода в каждой Ci 0,04%; С2 0,06%, Слябы нагревали в методической печи до 1260 и прокатали на стане горячей прокатки до размера полости 3.2 1340 мм. Температура конца прокатки составляла 880°С, температура смотки - 620°С. Горячекатаные рулоны охладили до

60°С, протравили и направляли на стан холодной прокатки, где их прокатали с суммарной степенью обжатия 71%, т.е. получили холоднокатаные полосы, толщиной 1,0 мм. После прокатки рулоны переда- ли в термическое отделение колпаковых печей на отжиг. Причем 1/2 часть каждой плавки отожгли с использованием известного способа, а вторую часть каждой плавки отожгли по предлагаемому способу.

Режим отжига металла по известному отжигу для обеих поплавков включал нагрев со скоростью 75°С/ч до 550°С. выдержку при этой температуре - 18 ч, нагрев со скоростью 70°С/ч до температуры отжига и выдержку в течение 20 ч.

При отжиге холоднокатаной стали с со- держанием углерода 0,04% скорость нагрева до 550°С составляла 60°С/ч, выдержка при 550°С 16 ч. До 690°С скорость нагрева была равна 55°С/ч, выдержка при этой температуре 19 ч.

При отжиге стали с содержанием углерода 0,06% скорость нагрева до 550°С уста- новили 35°С/ч, до 690°С-40°С/ч. Соответственно выдержки при этих температурах были равны 9 и 18 ч.

Отожженные рулоны охладили, продрессировали, порезали и произвели опытную штамповку деталей особо сложной вытяжки.

В табл.2 приведены данные испытаний холоднокатаного листа, обработанного по известному и предлагаемому способам.

Анализ данных табл.2 показывает, что использование предлагаемого способа позволяет существенно улучшить штамповочные свойства готовых листов. Коэффициент пластической анизотропии стабильно выше 1,6. Выход годного при штамповке изделий составляет 96,5-97,4%, т.е. выше, чем при использовании известного способа в среднем на 4-6%.

Таким образом, использование предлагаемого способа производства раскисленной алюминием холоднокатаной листовой стали в сравнении с прототипом позволяет за счет обеспечения достаточной дисперсности карбидных включений и увеличения доли благоприятных ориентировок текстуры улучшить штампуемость стали. В результате выход годного при штамповке изделий увеличивается на 4-6%.

Формула изобретения Способ производства раскисленной алюминием холоднокатаной листовой стали, включающий горячую прокатку слябов, травление, холодную прокатку и отжиг в колпаковой печи, отличаю щи и с я тем, что, с целью улучшения штампуёмости за счет увеличения доли благоприятных ориентировок текстуры }н а грев .под отжиг при содержании углерода в стали не более 0,02% ведут со скоростью 60-80°С/ч, а при увеличении содержания углерода на каждые 0,02% скорость нагрева уменьшают на 20-25°С/ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

Изобретение относится к области металлургии, к способам отжига холоднокатаной ленты из малоуглеродистой стали. Цель изобретения - улучшение штампуемое™ за счет увеличения доли благоприятных ориентировок текстуры. Изобретение включает следующие операции: горячую прокатку слябов, травление, холодную прокатку-и отжиг в колпаковой печи. Причем скорость нагрева под отжиг изменяют в зависимости от содержания углерода в стали. При содержании углерода не более 0,02% ее устанавливают равной 60-80°С/ч. а при увеличении содержания углерода на каждые 0,02% скорость нагрева уменьшается на 20-25°С/ч. Изобретение позволяет увеличить коэффициент нормальной пластической анизотропии до 1,78-1,95. 2 табл.. сл С

Числится, предел текучести, знаменатель - коэффициент.

М

Относительное удлинение, t.

Т а б л и ц а 2

| Способ термообработки высокопрочных холоднокатаных листов | 1983 |

|

SU1168615A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-08—Подача