Изобретение относится к нефтеперерабатывающей промышленности, в частности к способу замедленного коксования нефтяного сырья.

Известен способ замедленного коксования нефтяного сырья, включающий нагрев сырья, коксование его в коксовой камере, отвод парогазовых продуктов, разделение их в ректификационной колонне на фракции, отвод бензиновых и водяных паров на охлаждение с дальнейшим отделением бензина от водяного конденсата и газа путем отстоя и последующая их раздельная переработка (Бендеров Д.И., Походенко Н.Т., Брондз Б.И. Процесс замедленного коксования в необогреваемых камерах. М.: Химия, 1976, с.32-34).

Недостатком данного способа является низкий выход бензина.

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является способ замедленного коксования нефтяного сырья, включающий нагрев сырья, коксование его в коксовой камере, отвод парогазовых продуктов, разделение их в ректификационной колонне на фракции, отвод бензиновых и водяных паров на охлаждение с дальнейшим отделением бензина от водного конденсата и газа путем отстоя, слив водного конденсата, смешение бензина и газа в абсорбере-деэтанизаторе и последующее их разделение и переработка (Бендеров Д.И., Походенко Н.Т., Брондз Б.И. Процесс замедленного коксования в необогреваемых камерах. М.: Химия, 1976, с.34-37).

Однако из-за слабого тепломассообмена при смешении бензина и газа в абсорбере-деэтанизаторе происходит замедленный процесс выделения бензиновых фракций из жирного газа, что приводит к низкому выходу бензина и ухудшению качества газа.

Изобретение направлено на решение задачи - увеличение выхода бензина с одновременным улучшением качества газа.

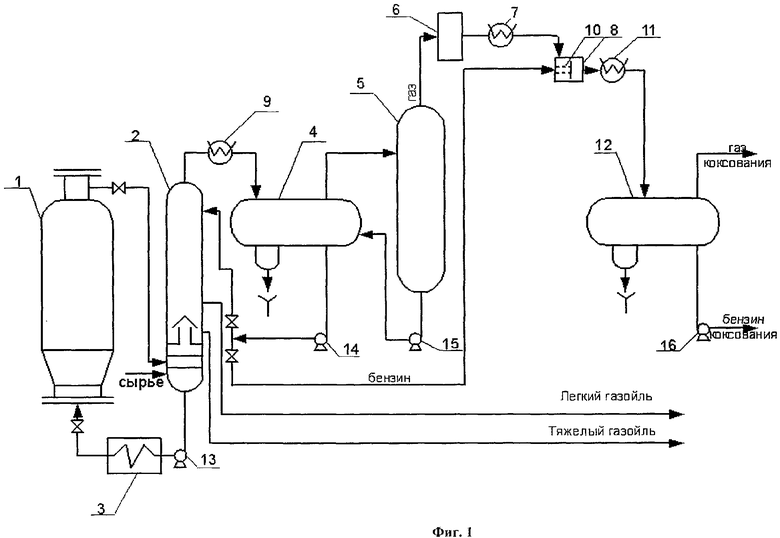

Решение задачи опосредовано новым техническим результатом. Данный технический результат заключается в интенсификации тепломассообмена между жидкой и газообразной фазами за счет проведения процесса смешения бензина с газом, предварительно очищенным от жидкой капельной фазы, в газожидкостном контакторе, путем тангенциальной подачи потока сжатого газа в распыленный форсункой бензин, при этом форсунка выполнена в виде перфорированной трубы, снабженной на конце диском отбойником и установлена по оси газожидкостного контактора. Такое выполнение газожидкостного контактора позволяет осуществлять контактирование распыленной жидкости и тангенциально направленного потока сжатого газа в кольцевом пространстве на всей его глубине и создать высокую скорость ударения образуемого газожидкостного потока об диск-отбойник, что обеспечивает высокую эффективность тепломассообмена смешиваемых сред, эффективное отделение бензина от водного конденсата и газа при повторном охлаждении и отстое и, как следствие, приводит к увеличению выхода бензина коксования с одновременным улучшением качества газа коксования.

Существенные признаки заявляемого технического решения: способ замедленного коксования, включающий нагрев сырья, коксование его в коксовой камере, отвод парогазовых продуктов, разделение их в ректификационной колонне на фракции, отвод бензиновых и водяных паров на охлаждение с дальнейшим отделением бензина от водного конденсата и газа путем отстоя, слив водного конденсата, смешение бензина и газа и последующее их разделение и переработка.

Отличительные признаки: смешение бензина и газа проводят в газожидкостном контакторе путем тангенциальной подачи потока сжатого газа предварительно очищенного от жидкой капельной фазы в распыленный форсункой бензин, при этом форсунка распыла бензина выполнена в виде перфорированной трубы, снабженной на конце диском-отбойником и установлена по оси газожидкостного контактора.

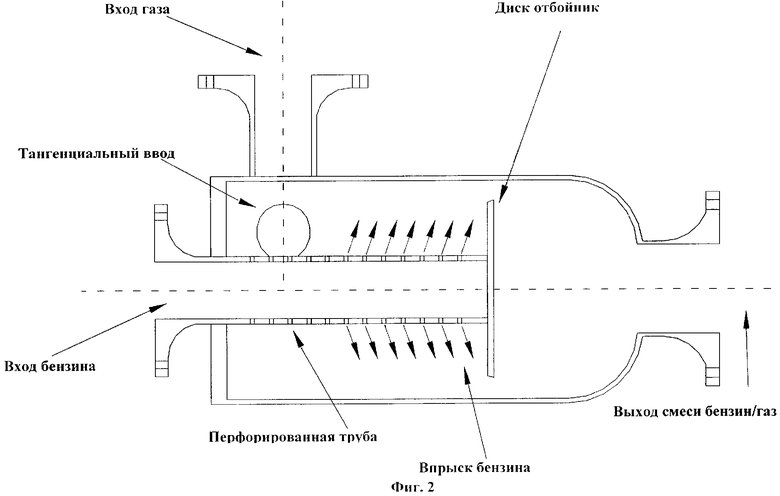

На чертеже (Фиг.1) показана схема установки для осуществления способа. На чертеже ( Фиг.2) - контактор бензина и жирного газа.

Установка содержит камеры коксования 1, ректификационную колонну 2, печь нагрева сырья 3, первичный сепаратор 4, каплеотбойник 5, компрессор 6, аппараты воздушного охлаждения 7, 9, газожидкостной контактор 8 с коаксиально установленной внутри форсункой 10, выполненной в виде перфорированной трубы, водяной холодильник 11, вторичный сепаратор 12, насосы 13, 14, 15, 16.

Способ осуществляют следующим образом. Предварительно нагретое сырье коксования подают в низ ректификационной колонны 2, где его смешивают с тяжелыми фракциями продуктов коксования. Образовавшуюся смесь вторичного сырья коксования насосом 13 через печь 3 подают в камеру коксования 1, где его выдерживают в течение времени, достаточном для образования кокса, а парогазовые продукты отводят на фракционирование в ректификационную колонну 2. С верха ректификационной колонны 2 через аппарат воздушного охлаждения 9 в первичный сепаратор 4 отводят газ, водяной и бензиновый пары. Из первичного сепаратора 4 бензин насосом 14 через форсунку 10, выполненную в виде перфорированной трубы распыливается в межтрубное пространство газожидкостного контактора 8. В межтрубное пространство газожидкостного контактора 8 в зону распыла бензина, тангенциально через каплеотбойник 5 компрессор 6, аппарат воздушного охлаждения 7 подается поток сжатого газа, устанавливая равномерную и непрерывную циркуляцию смешиваемых потоков. Завихренный двухфазный газожидкостной поток, ударяясь с большой скоростью об диск-отбойник, осуществляет эффективное газонасыщение жидкой фазы мелкодисперсными пузырьками газовой фазы. Бензин из каплеотбойника 5 насосом 15 возвращается в нижнюю часть первичного сепаратора 4. Из газожидкостного контактора 8 реакционная газожидкостная смесь через холодильник 11 в виде тумана и капель поступает во вторичный сепаратор 12. Из вторичного сепаратора 12 бензин коксования, отделенный методом отстоя от водного конденсата и газа, отводится насосом 16 на дальнейшую переработку на установки гидроочистки, каталитического риформинга, а затем в товарный парк. Очищенный газ передается в качестве сырья на газоперерабатывающий завод, а водный конденсат на доочистку на блок отпарки кислых стоков.

Предлагаемый способ замедленного коксования нефтяного сырья был испытан на установке замедленного коксования предприятия. Данные испытания приведены в таблицах 1, 2, 3.

В таблице 1 представлены данные по отборам продуктов установки замедленного коксования до внедрения газожидкостного контактора - по прототипу и отборы при подаче бензина из первичного сепаратора (4) и смешении бензина и газа в газожидкостном контакторе (8) - по предлагаемому изобретению.

Из таблицы 1 видим, что при подаче балансового количества бензина (абсорбента) из первичного сепаратора на форсунку и смешение его с газом в газожидкостном контакторе (8) происходит образование газожидкостной смеси, которая, проходя через холодильник (11), в виде тумана и капель поступает во вторичный сепаратор (12), где после отстоя от водяного конденсата и газа, бензин направляется с установки в увеличенном на 1,4% количестве.

В таблице 2 представлены данные по фракционному составу бензина.

Из таблицы 2 видим по предлагаемому изобретению: снижение температуры начала кипения бензиновой фракции и увеличения температуры конца кипения бензиновой фракции, увеличение плотности и выхода бензиновых фракций.

В таблице 3 представлены данные по составу жирного газа при смешении бензина и газа по прототипу и смешении бензина и газа в газожидкостном контакторе (8) - по предлагаемому изобретению.

Из таблицы 3 видим, что при увеличении выхода бензина (увеличении плотности бензина), повышается качество жирного газа по предлагаемому изобретению, за счет снижения содержания в нем углеводородов C5 и выше.

Полученные результаты позволяют сделать вывод, что использование данного изобретения позволяет увеличить выход бензина коксования и одновременно повысить качество газа коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2005 |

|

RU2291732C1 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ И СПОСОБ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2009 |

|

RU2401296C1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2277118C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ УЛАВЛИВАНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ РЕАКТОРОВ КОКСОВАНИЯ | 2015 |

|

RU2596249C1 |

Предлагаемый способ относится к области замедленного коксования. Способ замедленного коксования нефтяного сырья включает нагрев сырья, коксование его в коксовой камере с отводом парогазовых продуктов и разделением их на фракции в ректификационной колонне, охлаждение и разделение полученной газожидкостной смеси с выделением газа, бензина и воды, слив водного конденсата, смешение бензина и газа и последующее их разделение и переработка с получением газа коксования и бензина коксования. Смешение газа и бензина проводят в газожидкостном контакторе путем тангенциальной подачи потока сжатого газа предварительно очищенного от жидкой капельной фазы в распыленный форсункой бензин. Форсунка распыла бензина выполнена в виде перфорированной трубы, снабженной на конце диском-отбойником, и установлена по оси газожидкостного контактора. Изобретение позволяет увеличить выход бензина коксования и повысить качество газа коксования. 3 табл., 2 ил.

Способ замедленного коксования нефтяного сырья, включающий нагрев сырья, коксование его в коксовой камере, отвод парогазовых продуктов, разделение их в ректификационной колонне на фракции, отвод бензиновых и водяных паров на охлаждение с дальнейшим отделением бензина от водного конденсата и газа путем отстоя, слив водного конденсата, смешение бензина и газа, последующее их разделение и переработку, отличающийся тем, что смешение бензина и газа проводят в газожидкостном контакторе путем тангенциальной подачи потока сжатого газа, предварительно очищенного от жидкой капельной фазы, в распыленный форсункой бензин, при этом форсунка выполнена в виде перфорированной трубы, снабженной на конце диском отбойником, и установлена по оси газожидкостного контактора.

| Д.И.Бендеров и др | |||

| «Процесс замедленного коксования в необогреваемых камерах», М | |||

| «Химия», 1976, с.34-37 | |||

| СПОСОБ СНИЖЕНИЯ НАПРЯЖЕНИЙ В БАРАБАНАХ ДЛЯ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1998 |

|

RU2189383C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С УМЕНЬШЕННЫМ ВРЕМЕНЕМ ЦИКЛА | 1998 |

|

RU2192445C2 |

| US 4040946 А, 09.09.1977. | |||

Авторы

Даты

2006-08-27—Публикация

2005-06-10—Подача