Изобретение относится к области обработки металлов давлением, в частности к прокатному производству, и может быть использовано для получения опалубочных стальных профилей из сварных трубных заготовок методом холодного безоправочного редуцирования.

Известен непрерывный справочный стан (RU №2048936 от 18.09.91, МКИ В 21 В 17/04), содержащий последовательно расположенные на раме двухвалковая приводная клеть, главная деформирующая клеть и чистовая приводная клеть со смещением осей валков на 90°.

Недостатками известного стана являются возможность формирования в главной деформирующей клети только изделий простой осесимметричной формы и сложность конструкции из-за наличия оправки.

Известен редукционный стан (DE №2333916 от 04.07.1973, МКИ В 21 В 17/14), содержащий ряд клетей с приводными валками, снабженные выемками, которые установлены одна за другой таким образом, чтобы выемки располагались под углом 120°, и в направлении обжатия трубы с уменьшением наружного периметра исходной заготовки за счет выбора зазора между валками.

Недостатком известного стана является возможность создания симметричных усилий деформации и как следствие получение изделий простой осесимметричной формы.

Известен редукционный стан (RU №2215600 от 04.07.2000, МКИ В 21 В 17/14), содержащий установленные на раме и расположенные друг за другом ряд рабочих клетей, в которых размещены валки с чередованием их через 180° и привод.

Недостатком известного стана является размещение валков с чередованием их через 180°, что не дает возможности производить изделия несимметричной произвольной формы.

Наиболее близким по технической сути к заявленному объекту является редукционный стан (USA №3355923 от 23.07.1964, НКИ кл. 72-224), содержащий ряд валковых клетей, протяженный каркас для установки клетей, опорные элементы на каркасе, предназначенные для закрепления клетей в комплексы, при этом стан снабжен средствами для принудительного разделения клетей друг от друга продольно каркасу, регулировки положения клетей с фиксацией в рабочем положении с помощью механизма с дистанционным управлением, устройством дистанционной передачи вращающего момента привода валкам клетей и устройством контроля работы валков во время эксплуатации.

Недостатком известного стана является настройка стана регулировкой положения клети в сборе, повышенные потери электроэнергии и сложная конструкция стана.

Целью изобретения является устранение указанных выше недостатков, а именно упрощение конструкции и настройки стана, снижение энергозатрат получение сложного детерменированного профиля из полой сварной заготовки, например промышленно-освоенной и широко применяемой трубы диаметром ⊘ 114×3 мм.

Данные задачи решаются в заявленном редукционном прокатном стане для получения опалубочного детерменированного профиля холодным редуцированием из полой сварной заготовки, например трубы, содержащем накопитель, рольганг подачи, станину с установленными на ней и расположенными друг за другом клетями, технологический калибрующий инструмент, рольганг-сбрасыватель, привод стана и пульт управления, в котором технологический калибрующий инструмент выполнен в виде ряда двухвалковых формообразующих калибров, установленных на станине без углового смещения их плоскостей разъема и расположенных друг за другом в строго определенном порядке по форме сечения профиля таким образом, чтобы обеспечить первоначальным обжатием получение в первых клетях формообразующих ребер профиля, последующим редуцированием получение простых по геометрии базовых поверхностей, базовых поверхностей более сложной формы, укатки отгиба треугольной формы и получение пазов на вертикальной торцевой стойке и на опорной площадке, при этом плоскости разъема всех двухвалковых калибров расположены в одной плоскости, а суммарный по двум валкам каждой клети периметр сечений калибров с учетом формообразующих выступов, впадин с прямолинейными и/или криволинейными поверхностями выполнен равным периметру исходной полой сварной заготовки и снабжен дополнительными блоками неприводных роликов с осями вращения, перпендикулярными осям вращения валков, установленными между первыми формообразующими клетями, и многовалковых калибров для окончательной калибровки и правки готового изделия, выполненых с возможностью компенсации допускаемых отклонений полой сварной заготовки, привод выполнен в виде ряда отдельных кинематических цепей с индивидуальными источниками крутящего момента с обеспечением скорости вращения валков постоянной по всем клетям, а диаметры калибров рассчитаны из условия постоянства скорости протяжки профиля по всем клетям и равенства площади поперечного сечения каждого промежуточного профиля площади поперечного сечения исходной заготовки.

Сущность изобретения состоит в том, что выполнение технологического калибрующего инструмента в виде ряда двухвалковых формообразующих калибров, установленных на станине без углового смещения их плоскостей разъема и расположенных друг за другом в строго определенном порядке по форме сечения профиля, позволяет организовать очаги деформации таким образом, что, выполняя все требования по геометрии профиля с сохранением периметра и толщины стенки заготовки, максимально используются внутренние деформационные возможности профиля на промежуточных переходах, т.е. создаются силовые воздействия валков в неизменном определенном порядке в таких местах профиля, чтобы деформация в свободных от воздействия калибров зонах были строго детерменированы и способствовали поддержанию напряженно-деформированного состояния металла на определенном малоизменяющемся уровне, с целью обеспечения саморегуляции геометрических параметров профиля и минимизации энергозатрат, чтобы возникающие внутренние напряжения способствовали дальнейшему процессу формообразования профиля от перехода к переходу. Расположение плоскости разъема всех двухвалковых калибров в одной плоскости обеспечивает получение профиля сложной несимметричной формы и значительно упрощает монтаж и наладку стана. Установка дополнительных блоков неприводных роликов с осями вращения, перпендикулярными осям вращения валков, установленными между первыми формообразующими клетями, решает задачу формообразования на боковых поверхностях профиля без усложнения конструкции клетей. Выполнение привода в виде ряда отдельных кинематических цепей с индивидуальными источниками крутящего момента с обеспечением скорости вращения валков постоянной по всем клетям сокращает энергозатраты за счет снижения потерь преобразующих кинематических пар и делает систему более мобильной в управлении, а диаметры калибров рассчитаны из условия постоянства скорости протяжки профиля по всем клетям и равенства площади поперечного сечения каждого промежуточного профиля площади поперечного сечения исходной заготовки. Окончательная калибровка профиля по важным эксплуатационным размерам реализована в последних чистовых клетях с возможностью компенсации отклонений регулировкой зазора между калибрующими валками. В данном редукционном прокатном стане конфигурация профиля каждого предыдущего перехода строго определяет места организации очагов деформации последующего перехода, обеспечивая в конечном итоге возможность получения профиля произвольной заданной детерменированной формы.

Заявителю не известен редукционный прокатный стан для получения профиля холодным редуцированием из полой сварной заготовки, например трубы, с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявленного изобретения критериям "новизна" и "изобретательский уровень".

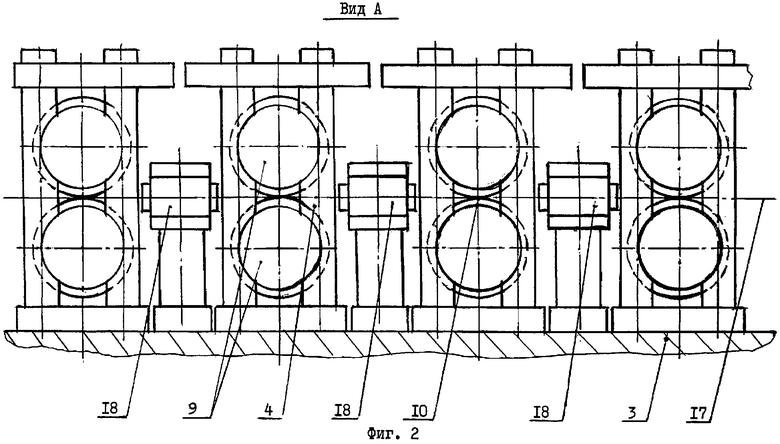

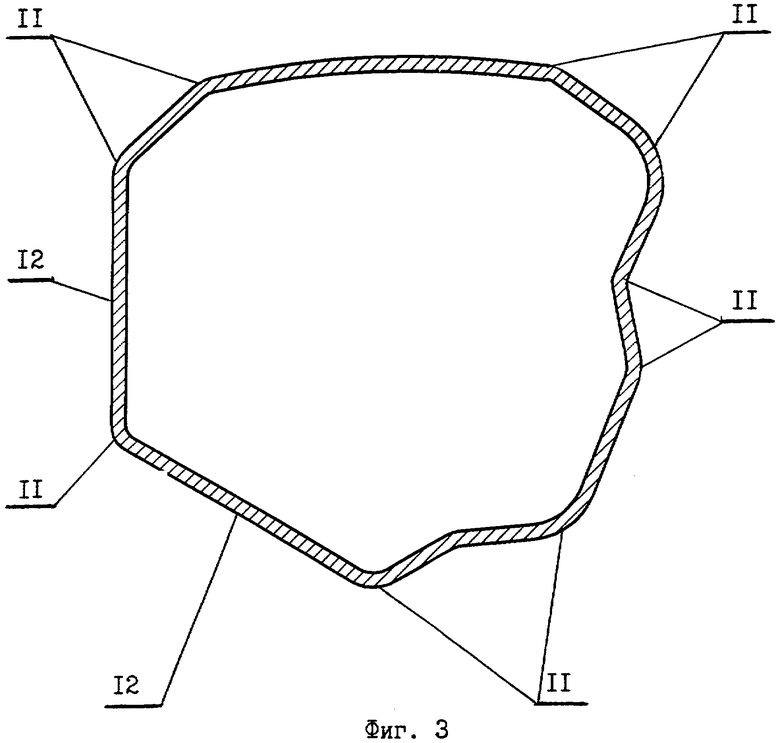

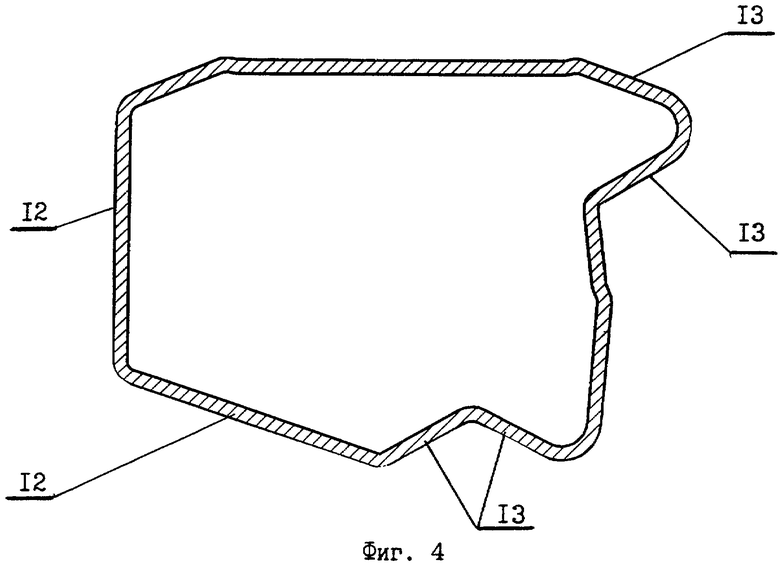

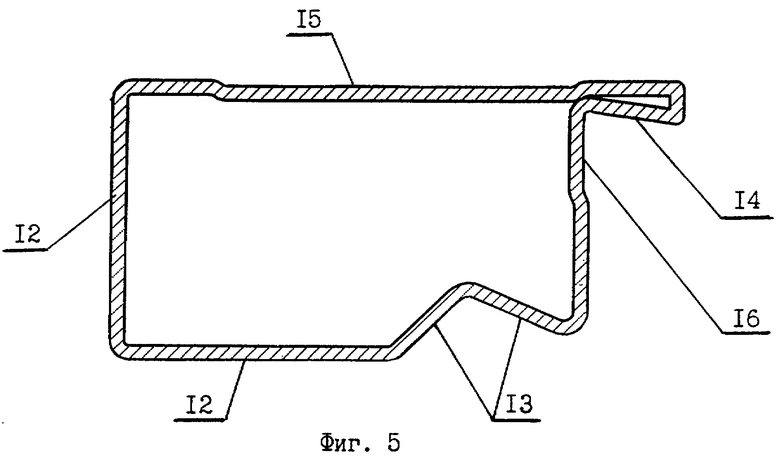

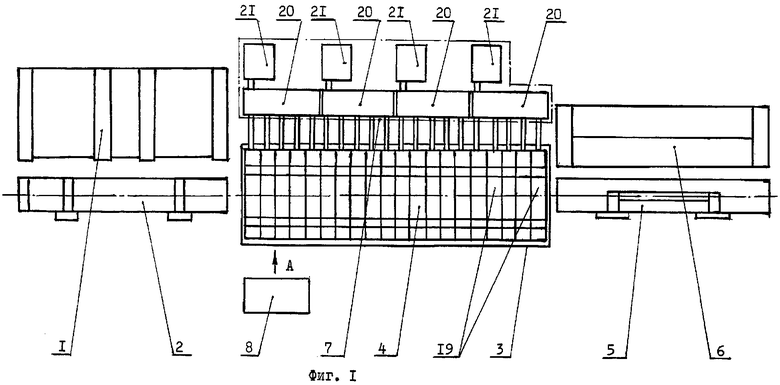

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображен общий вид стана в плане, на фиг.2 - вид А фиг.1, на фиг.3 - промежуточный профиль валков третьей клети, на фиг.4 - промежуточный профиль валков восьмой клети, на фиг.5 - промежуточный профиль валков шестнадцатой клети, который является и профилем чистовых валков.

Редукционный прокатный стан для получения опалубочного детерменированного профиля холодным редуцированием из полой сварной заготовки, например трубы, содержит накопитель 1, рольганг подачи 2, станину 3 с установленными на ней и расположенными друг за другом клетями 4, рольганг-сбрасыватель 5, тару для готовой продукции 6, привод стана 7 и пульт управления 8. Технологический калибрующий инструмент 9 выполнен с плоскостью разъема 10. Профили валков имеют радиусные впадины 11 для получения формообразующих ребер, выступы 12 для получения простых по геометрии базовых поверхностей, выступы 13 для получения базовых поверхностей более сложной формы, выступы 14 для укатки отгиба треугольной формы, выступы с прямолинейной поверхностью 15 для получение пазов на вертикальной торцевой стойке и 16 - на опорной площадке, при этом плоскости разъема 10 всех двухвалковых калибров расположены в одной плоскости 17. Стан снабжен дополнительными блоками неприводных роликов 18 с осями вращения, перпендикулярными осям вращения валков технологического калибрующего инструмента 9, установленными между первыми формообразующими клетями 4. Многовалковые калибры 19 служат для калибровки и правки полученного профиля. Привод 7 состоит из независимых кинематических цепей 20, имеющих индивидуальные источники вращающего момента - электродвигатели 21, сообщает вращение валкам клетей 4 и 19.

Редукционный прокатный стан работает следующим образом. Сварные заготовки - трубы ⊘ 114×3 мм из накопителя 1 подаются на рольганг подачи 2, посредством которого затравливаются в первую клеть 4 стана. Процесс формообразования производится в шестнадцати клетях 4 и заканчивается калибровкой и правкой в клетях 19, при этом, после первых трех клетей 4 воздействие на боковые поверхности ведется при помощи блоков неприводных роликов 18. Привод 7 обеспечивает прокатку профиля с постоянной скоростью по всем клетям, способствуя тем самым невозможности получения больших растягивающих усилий и сохранения практически неизменной толщины стенки профиля, равной толщине стенки заготовки. Процесс прокатки может проводится непрерывно с небольшим разрывом между заготовками.

Использование предлагаемого редукционного прокатного стана обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно-освоенной и широко используемой сварной трубы размером ⊘ 114×3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций и благоприятных условий работы инструмента, упрощение конструкции и наладки стана, повышение точности изделия и снижение затрат электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТУРНОГО ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2368439C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2008 |

|

RU2392073C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ПРОФИЛЯ | 2006 |

|

RU2333052C1 |

| Устройство для укатки цилиндрических корпусов металлических стаканов | 2024 |

|

RU2837788C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2333051C1 |

Изобретение относится к трубопрокатному производству, в частности к редукционному прокатному стану для получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы. Редукционный прокатный стан для получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы, содержит накопитель, рольганг подачи, станину с установленными на ней и расположенными друг за другом клетями, технологический калибрующий инструмент, рольганг-сбрасыватель, привод стана и пульт управления, в котором технологический калибрующий инструмент выполнен в виде ряда двухвалковых формообразующих калибров, установленных на станине без углового смещения их плоскостей разъема и расположенных друг за другом по форме сечения профиля таким образом, чтобы обеспечить первоначальным обжатием получение в первых клетях формообразующих ребер профиля, последующим редуцированием получение простых по геометрии базовых поверхностей, базовых поверхностей более сложной формы, укатки отгиба треугольной формы и получение пазов на вертикальной торцевой стойке и на опорной площадке, при этом плоскости разъема всех двухвалковых калибров расположены в одной плоскости, а суммарный по двум валкам каждой клети периметр сечений калибров с учетом формообразующих выступов, впадин с прямолинейными и/или криволинейными поверхностями выполнен равным периметру исходной полой сварной заготовки и снабжен дополнительными блоками неприводных роликов с осями вращения, перпендикулярными осям вращения валков, установленными между первыми формообразующими клетями, и многовалковых калибров для окончательной калибровки и правки готового изделия с возможностью компенсации допускаемых отклонений полой сварной заготовки, привод выполнен в виде ряда отдельных кинематических цепей с индивидуальными источниками крутящего момента с обеспечением скорости вращения валков постоянной по всем клетям, а диаметры калибров рассчитаны из условия постоянства скорости протяжки профиля по всем клетям и равенства площади поперечного сечения каждого промежуточного профиля площади поперечного сечения исходной заготовки. Изобретение обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером Ø 114×3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций и благоприятных условий работы инструмента, упрощение конструкции и наладки стана, повышение точности изделия и снижение затрат электроэнергии. 5 ил.

Редукционный прокатный стан для получения опалубочного детерминированного профиля холодным редуцированием из полой сварной заготовки, например трубы, содержащий накопитель, рольганг подачи, станину с установленными на ней и расположенными друг за другом клетями, технологический калибрующий инструмент, рольганг-сбрасыватель, привод стана и пульт управления, отличающийся тем, что технологический калибрующий инструмент выполнен в виде ряда двухвалковых формообразующих калибров, установленных на станине без углового смещения их плоскостей разъема и расположенных друг за другом по форме сечения профиля таким образом, чтобы обеспечить первоначальным обжатием получение в первых клетях формообразующих ребер профиля, последующим редуцированием получение простых по геометрии базовых поверхностей, базовых поверхностей более сложной формы, укатки отгиба треугольной формы и получение пазов на вертикальной торцевой стойке и на опорной площадке, при этом плоскости разъема всех двухвалковых калибров расположены в одной плоскости, а суммарный по двум валкам каждой клети периметр сечений калибров с учетом формообразующих выступов, впадин с прямолинейными и/или криволинейными поверхностями выполнен равным периметру исходной полой сварной заготовки, и снабжен дополнительными блоками неприводных роликов с осями вращения, перпендикулярными осям вращения валков, установленными между первыми формообразующими клетями, и многовалковых калибров для окончательной калибровки и правки готового изделия с возможностью компенсации допускаемых отклонений полой сварной заготовки, привод выполнен в виде ряда отдельных кинематических цепей с индивидуальными источниками крутящего момента с обеспечением скорости вращения валков постоянной по всем клетям, а диаметры калибров рассчитаны из условия постоянства скорости протяжки профиля по всем клетям и равенства площади поперечного сечения каждого промежуточного профиля площади поперечного сечения исходной заготовки.

| US 3355923 A, 23.07.1964.RU 2048936 C1, 27.11.1995.RU 2215600 C2, 10.11.2003.SU 822935 A, 23.04.1981.DE 2333916 A, 23.01.1975.JP 11197714 A, 27.07.1999.EP 132268 A2, 23.07.2003. |

Авторы

Даты

2006-02-20—Публикация

2004-08-19—Подача