Изобретение относится к гидрометаллургии благородных металлов и может быть использовано для биогидрометаллургического извлечения благородных металлов из сульфидных золотосодержащих концентратов.

Известны следующие способы переработки сульфидных золотосодержащих концентратов.

Способ переработки сульфидных золотосодержащих концентратов, включающий их окислительный обжиг и последующее цианирование огарка (И.Н.Масленицкий, Л.В.Чугаев «Металлургия благородных металлов», М., Металлургия, 1972, с.255-265).

К недостаткам способа относится вредное воздействие на окружающую среду и повышенные потери золота с хвостами цианирования.

Способ бактериального выщелачивания сульфидных золотосодержащих концентратов, включающий окислительную аэрацию и обработку концентрата тионовыми бактериями (Thiobacillus ferrooxidans) при температуре 28-35°С, значении рН 1,7-2,4, продолжительности процесса 90-120 ч (И.Н.Масленицкий, Л.В.Чугаев «Металлургия благородных металлов», М., Металлургия, 1987, с.283-284).

Этот способ характеризуется низкой скоростью выщелачивания и невысокой степенью извлечения золота.

Известен способ переработки золото- и серебросодержащих руд, включающий измельчение, гравитационное и/или флотационное обогащение, бактериальное выщелачивание и цианирование исходного материала (RU №2023734, 1994 г.).

Этот способ также характеризуется низкой скоростью выщелачивания.

Наиболее близким к предлагаемому изобретению является способ переработки упорных золотомышьяковых руд и концентратов, согласно которому биоокисление ведут в две стадии при температуре 34-36°С, после чего нейтрализуют пульпу продуктов биоокисления, а сорбционное цианирование проводят в нейтральной пульпе продуктов биоокисления при концентрации цианидов 400-500 мг/л (RU №2234544, 2004 г.).

Недостатком способа является длительная продолжительность технологического процесса из-за низкой степени окисления сульфидов.

Техническим результатом данного изобретения является устранение недостатков прототипа, т.е. сокращение продолжительности процесса путем увеличения скорости окисления сульфидов при бактериальном выщелачивании.

Технический результат достигается тем, что в способе переработки сульфидных золотосодержащих концентратов, включающем измельчение, флотационное обогащение, бактериальное выщелачивание полученного сульфидного флотоконцентрата в реакторе с использованием газовоздушной смеси для барботажа смеси из флотоконцентрата и бактериального раствора в присутствии микроорганизмов и цианирование продуктов бактериального выщелачивания, согласно изобретению перед бактериальным выщелачиванием проводят нагревание газовоздушной смеси до температуры 40°С, барботаж осуществляют нагретой газовоздушной смесью при температуре бактериального раствора 18-25°С.

Предлагаемый способ благодаря отличительным от прототипа признакам обеспечивает увеличение скорости окисления при бактериальном выщелачивании сульфидных концентратов и, как следствие, сокращение продолжительности технологического процесса.

Способ осуществляют следующим образом: сульфидная золотосодержащая руда поступает на двухстадиальное измельчение (первую стадию измельчения проводят в мельнице мокрого полусамоизмельчения ММПС 7000×7000 до 60% класса - 0,74 мм, вторая стадия измельчения проводится в шаровой мельнице с центральной разгрузкой МШЦ 5500×6000 до содержания 95% класса - 0,074 мм), после чего измельченную руду направляют на флотацию. Полученный флотоконцентрат после сгущения поступает на биоокисление. Биоокисление проводят в присутствии микроорганизмов Thiobacillus Ferrooxidans с использованием газовоздушной смеси, предварительно нагретой до температуры 40°С, которая используется для барботажа смеси сульфидного флотоконцентрата и бактериального раствора с температурой 18-25°С.

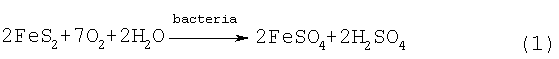

Механизм бактериального выщелачивания для пирита описывается следующими реакциями:

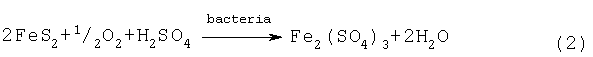

Образующееся при деструкции сульфидов двухвалентное железо окисляется в основном в растворе, причем с повышением температуры газовой фазы до 40°С скорость реакция повышается в два раза, что обеспечивает высокую скорость всего процесса биовыщелачивания:

Сульфат окиси железа, получающийся при окислении Fe2+ бактериями, выступает как сильный окислитель металлов, поэтому с увеличением его концентрации растет скорость бактериального выщелачивания.

Предварительный нагрев газовоздушной смеси до 40°С необходим по следующим причинам: при подаче воздуха в реактор и низкой температуре атмосферной среды (например, 20°С) создаются условия, вызывающие снижение активности бактерий, что, в свою очередь, прямопропорционально связано со скоростью окисления сульфидов. В реакторе из охлажденных пузырьков образуется охлаждающая поверхность (по расчетам эта поверхность может составить величину около 7000 м2 на один промышленный реактор объемом 440 м3). Вероятность прогрева пузырька за время его пребывания в реакторе (6-60 с) до температуры (28-35°С) достаточно мала, т.к. теплопроводность воздуха составляет 5,7·10-5 кал/см·сек·град, а теплопроводность воды (основной составляющей смеси флотоконцентрата и бактериального раствора) 1,4·10-3 кал/см·сек·град. Нагрев газовоздушной смеси до 40°С позволяет снизить температуру бактериального раствора в реакторе до 18-25°С (т.е. поддерживать оптимальные условия для жизнедеятельности бактерий для бактериального выщелачивания в пределах 28-30°С).

После бактериального выщелачивания полученный окисленный флотоконцентрат подвергают цианированию. В процессе цианирования золото переходит в раствор в виде цианистого комплекса [Au(CN)2]-, после чего полученный золотосодержащий раствор направляют на осаждение золота, а твердую фазу после промывки направляют в отвал.

Пример 1 (по прототипу). Сульфидный золотосодержащий концентрат 95% класса - 74 мкм следующего состава Au - 4,3 г/т; Ag - 0,04 г/т; As - 0,28%; Sb - 0,58%; Sобщ. - 11,3%; Fe - 15,7%; Ca - 9,1%; SiO2 - 43,1%; Al2О3 - 5,74%; прочие - до 6% подвергали флотации.

После флотации проводили чановое бактериальное выщелачивание. Для бактериального выщелачивания помещали в реактор флотоконцентрат при Ж:Т = 5:1 и микроорганизмы (бактерии Thiobacillus ferrooxidans).

Процесс бактериального выщелачивания вели в реакторе с аэрацией смеси флотоконцентрата и бактериального раствора воздухом при рН 1,7-2,0; температуре 28-30°С.

Скорость окисления сульфидов бактериями определялась по методике анализа двухвалентного железа.

Скорость окисления сульфида железа составила 0,026 г/мин. Степень окисления сульфидов составила 70-72%.

Пример 2 (по изобретению). Сульфидный золотосодержащий концентрат 95% класса - 44 мкм следующего состава Au - 4,3 г/т; Ag - 0,04 г/т; As - 0,28%; Sb - 0,58%; Sобщ. - 11,3%; Fe - 15,7%; Ca - 9,1%; SiO2 - 43,1%; Al2O3 - 5,74%; прочие - до 6% подвергали флотационному обогащению, после чего флотоконцентрат направлялся на бактериальное выщелачивание.

Для бактериального выщелачивания помещали в реактор флотоконцентрат при Ж:Т = 5:1 и микроорганизмы (бактерии Thiobacillus ferrooxidans).

Процесс бактериального выщелачивания вели при рН 1,7-2,0 с барботированием смеси флотоконцентрата и бактериального раствора предварительно нагретой до 40°С газовоздушной смесью.

Температура бактериального раствора поддерживалась в пределах 18-25°С.

Скорость окисления сульфидов бактериями определялась по методике анализа двухвалентного железа.

Скорость окисления сульфида железа составила 0,0522 г/мин. Степень окисления сульфидов составила 93,5%.

Пример 3. Сульфидный золотосодержащий концентрат 95% класса - 44 мкм следующего состава Au - 4,3 г/т; Ag - 0,04 г/т; As - 0,28%; Sb - 0,58%; Sобщ. - 113%; Fe - 15,7%; Ca - 9,1%; SiO2 - 43,1%; Al2О3 - 5,74%; прочие - до 6% подвергали флотационному обогащению, после чего флотоконцентрат направлялся на бактериальное выщелачивание.

Для бактериального выщелачивания помещали в реактор флотоконцентрат при Ж:Т = 5:1 и микроорганизмы (бактерии Thiobacillus ferrooxidans).

Процесс бактериального выщелачивают вели при рН 1,7-2,0 с барботированием смеси флотоконцентрата и бактериального раствора предварительно нагретой до 40°С газовоздушной смесью.

Температура раствора поддерживалась в пределах 15-17°С.

Скорость окисления сульфидов бактериями определялась по методике анализа двухвалентного железа.

Скорость окисления сульфида железа при таких условиях ведения процесса составила 0,038 г/мин. Степень окисления сульфидов составила 68,1%.

Пример 4. Сульфидный золотосодержащий концентрат 95% класса - 44 мкм следующего состава Au - 4,3 г/т; Ag - 0,04 г/т; As - 0,28%; Sb - 0,58%; Sобщ. - 11,3%; Fe - 15,7%; Ca - 9,1%; SiO2 - 43,1%; Al2О3 - 5,74%; прочие - до 6% подвергали флотационному обогащению, после чего флотоконцентрат направлялся на бактериальное выщелачивание.

Для бактериального выщелачивания помещали в реактор флотоконцентрат при Ж:Т = 5:1 и микроорганизмы (бактерии Thiobacillus ferrooxidans).

Процесс бактериального выщелачивания вели при рН 1,7-2,0 с барботированием смеси флотоконцентрата и бактериального раствора предварительно нагретой до 40°С газовоздушной смесью.

Температура раствора поддерживалась в пределах 28-30°С.

Скорость окисления сульфидов бактериями определялась по методике анализа двухвалентного железа.

Скорость окисления сульфида железа составила 0,0518 г/мин. Степень окисления сульфидов составила 92,7%.

Таким образом, нагрев газовоздушной смеси позволяет достичь оптимальной температуры проведения процесса бактериального выщелачивания, что обеспечивает благоприятную среду для жизнедеятельности, что, в свою очередь, обеспечивает ускорение процесса окисления сульфидных минералов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ БИООКИСЛЕНИЯ ДЛЯ ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ РУД С ИСПОЛЬЗОВАНИЕМ РЕЗЕРВУАРНОГО/КУЧНОГО МЕТОДОВ | 1998 |

|

RU2188243C2 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2023729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И МЕДИ ИЗ СУЛЬФИДНОГО ЗОЛОТОМЕДНОГО ФЛОТОКОНЦЕНТРАТА | 2019 |

|

RU2749309C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

Изобретение относится к гидрометаллургии благородных металлов и может быть использовано для биогидрометаллургического извлечения благородных металлов из сульфидных золотосодержащих концентратов. Способ включает измельчение, флотационное обогащение, бактериальное выщелачивание сульфидного концентрата и цианирование продуктов бактериального выщелачивания. Бактериальное выщелачивание ведут с использованием газовоздушной смеси, предварительно нагретой до 40°С, которую подают в реактор, где осуществляют ее барботаж через смесь концентрата и бактериального раствора при температуре раствора 18-25°С. Техническим результатом изобретения является сокращение продолжительности технологического процесса путем увеличения скорости окисления сульфидов при бактериальном выщелачивании.

Способ переработки сульфидных золотосодержащих концентратов, включающий измельчение, флотационное обогащение, бактериальное выщелачивание полученного сульфидного флотоконцентрата в реакторе с использованием газовоздушной смеси для барботажа смеси из флотоконцентрата и бактериального раствора в присутствии микроорганизмов и цианирование продуктов бактериального выщелачивания, отличающийся тем, что перед бактериальным выщелачиванием проводят нагревание газовоздушной смеси до температуры 40°С, барботаж осуществляют нагретой газовоздушной смесью при температуре бактериального раствора 18-25°С.

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ЗОЛОТО-МЫШЬЯКОВЫХ РУД И КОНЦЕНТРАТОВ | 2003 |

|

RU2234544C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО- И СЕРЕБРОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2023734C1 |

| US 4822413 A, 18.04.1989 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4740243 A, 26.04.1988 | |||

| Валкообразователь к разбрасывателю удобрений из куч | 1982 |

|

SU1050593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097369C1 |

Авторы

Даты

2006-09-10—Публикация

2005-04-18—Подача