Изобретение относится к машиностроению, к областям станкостроения и технологии машиностроения, может быть использовано при финишной алмазно-абразивной обработке винтовых поверхностей точных винтов из труднообрабатываемых материалов.

Известен способ шлифования винтов дисковым однониточным шлифовальным кругом, который включает установку круга на угол αв подъема витка обрабатываемого винта и сообщение ему независимого вращательного движения и продольной подачи, а детали - вращения и поступательного перемещения, кинематически связанного с продольной подачей круга, равной шагу обрабатываемого винта, при этом используют круг на одну степень твердости выше и один номер зернистости меньше, чем при традиционном шлифовании, высотой, равной половине шага обрабатываемого винта, и дополнительно наклоняют его под острым углом αАРС к плоскости, перпендикулярной оси вращения круга, для создания аксиально-смещенного режущего слоя, который определяют по формуле:

αАРС=arctg[(t·cosαв-0,5t)/Dи],

где αв=arctg[t/(2D)] - угол подъема витка обрабатываемого винта, град;

t - шаг винта, мм; D - делительный диаметр винта, мм;

Dи - наружный диаметр шлифовального круга, мм [1].

Применение известного способа абразивной обработки улучшает качество, повышает производительность обработки и уменьшает расход абразива, при этом способ имеет существенные недостатки. Это ограниченность применения: только для обработки винтовых поверхностей винтов; сложность и трудоемкость настройки после правки по мере затупления и засаливания круга, а также быстрая потеря и длительное восстановление формы профиля фасонной периферийной поверхности круга, что снижает точность, качество и производительность чистовой алмазно-абразивной обработки. Кроме того, невозможность варьировать продольной подачей, которая должна быть строго определенной и равной шагу обрабатываемого винта, не позволяет устанавливать оптимальные режимы резания.

Известен способ обработки кулачков, имеющих плавный переход криволинейных поверхностей, по обработанной поверхности и копиру небольшой толщины, который крепят к торцу заготовки [2]. По этому копиру лезвийным инструментом обрабатывают небольшой участок; далее ролик щупа перемещается по обработанному ранее участку поверхности.

Недостатками известного способа являются низкая точность обработки нежестких заготовок из-за больших односторонних усилий резания и усилий прижатия щупа, которые ведут к прогибу и бочкообразности. При этом ограниченность способа, который реализуется в основном при работе лезвийным инструментом и не позволяет использовать его, например, при обработке алмазно-абразивными кругами.

Задачей изобретения является расширение технологических возможностей способа обработки по копиру и обработанной поверхности, простота и минимальная трудоемкость настройки после правки, возможность устанавливать оптимальные режимы резания, а также повышение качества, производительности и точности обработки.

Поставленная задача решается предлагаемым способом алмазно-абразивной обработки винтов по копиру, включающим сообщение инструменту независимого вращательного движения, а заготовке - независимого вращения и продольной подачи, при этом поперечная подача инструмента обеспечивается обработанной поверхностью и копиром, толщина которого равна шагу обрабатываемого винта, причем копир закреплен к торцу заготовки, а контактирующий с ним щуп, имеющий форму ролика, устанавливают в диаметрально противоположном месте относительно инструмента на расстоянии в продольном направлении, равном шагу обрабатываемого винта, при этом радиус рабочей поверхности в продольном сечении ролика щупа равен радиусу периферийной рабочей поверхности в продольном сечении алмазно-абразивного инструмента, кроме того, щуп, выполняющий роль подвижного люнета, нагружают силой прижима к заготовке, равной силе резания, развиваемой инструментом.

Сущность способа поясняется чертежами.

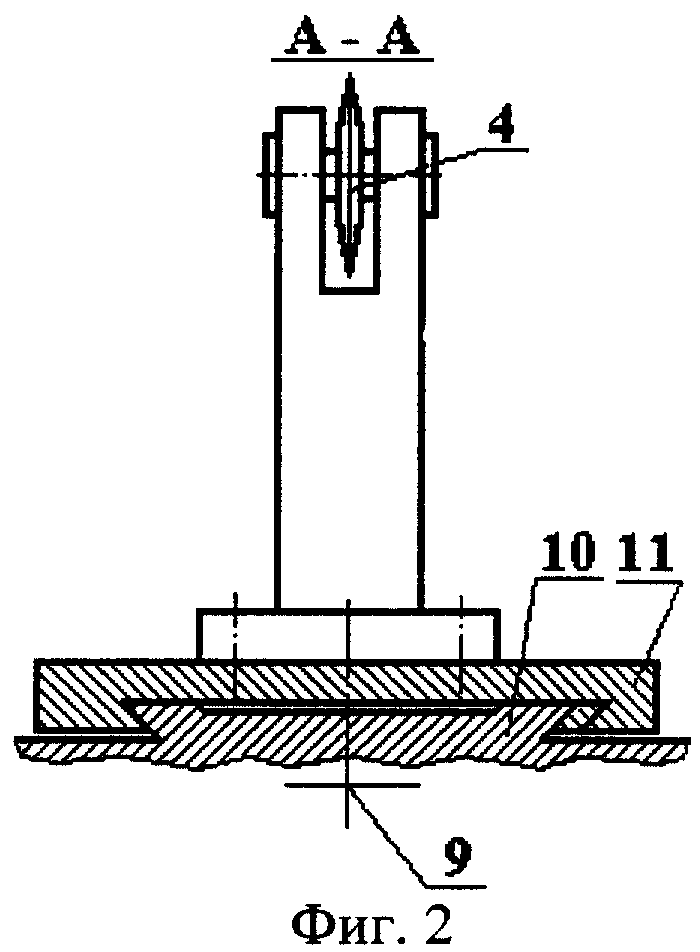

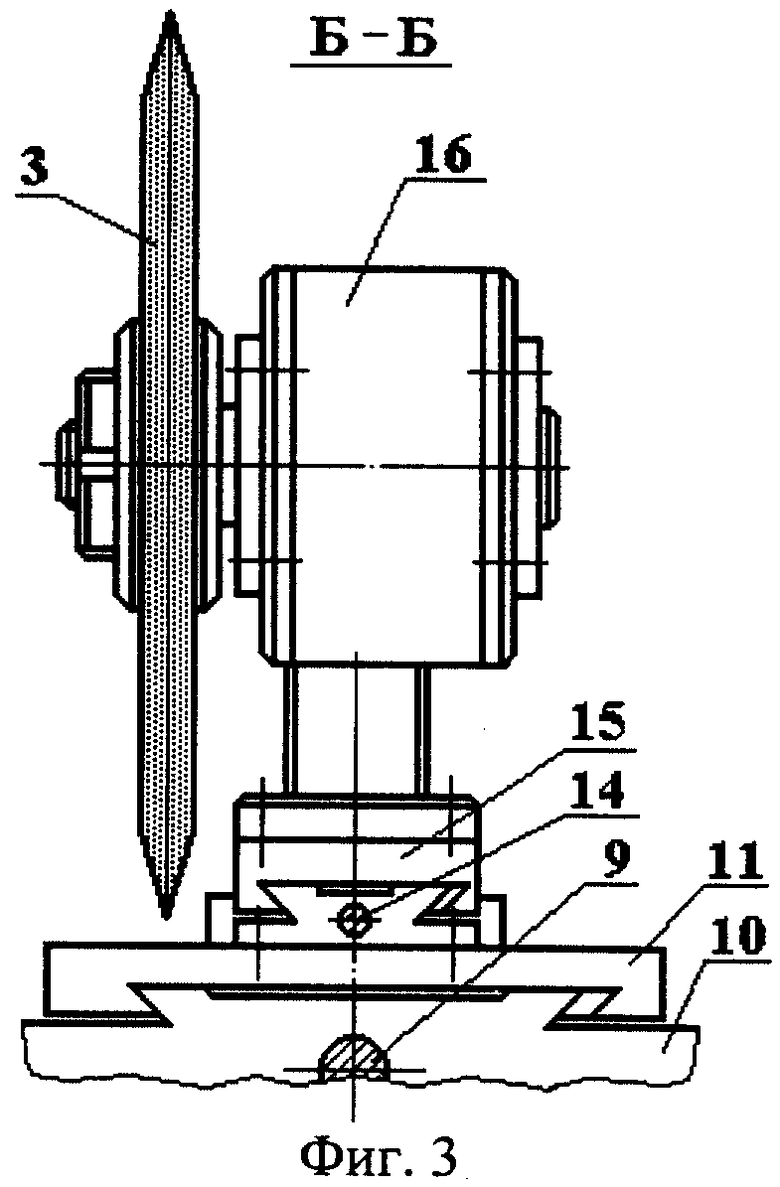

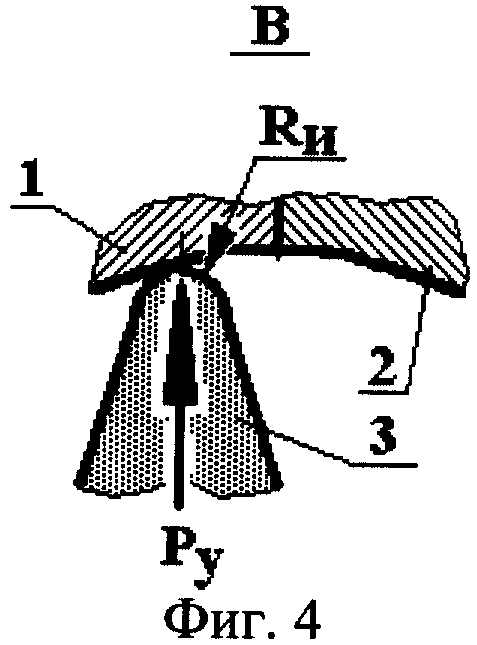

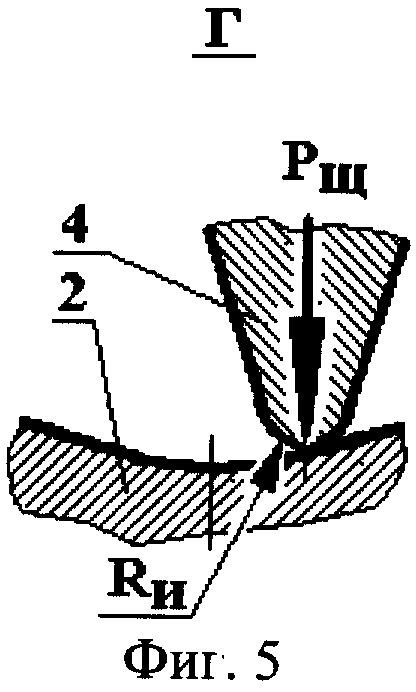

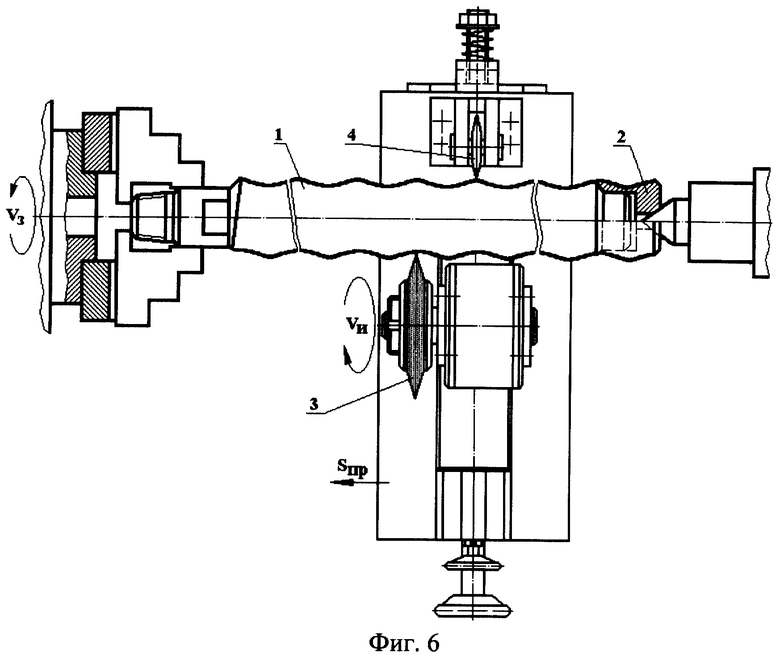

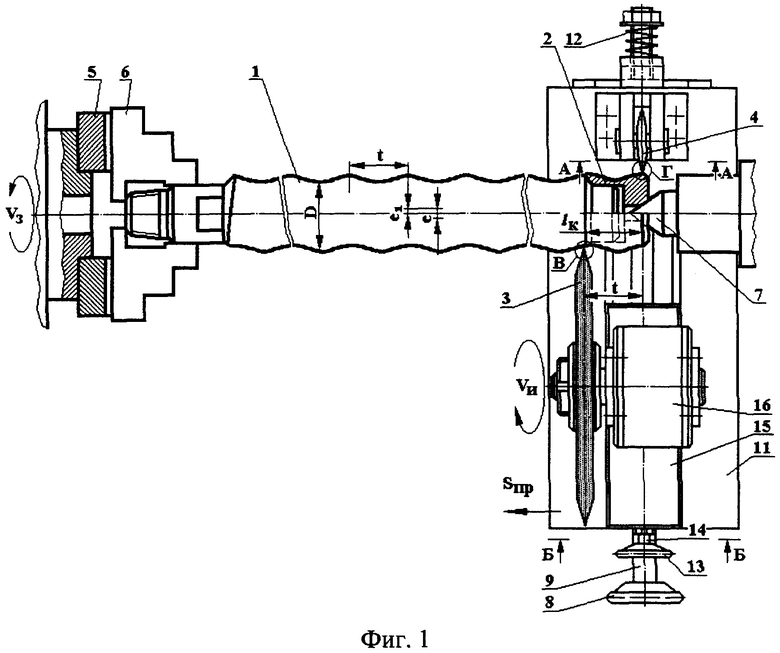

На фиг.1 приведена схема обработки начального участка винта по копиру по предлагаемому способу с установкой заготовки в патроне токарного станка с поджатием задним центром новым алмазно-абразивным инструментом, вид сверху; на фиг.2 - сечение А-А на фиг.1, устройство крепления щупа на суппорте; на фиг.3 - сечение Б-Б на фиг 1, устройство крепления алмазно-абразивного инструмента; на фиг.4 - элемент В на фиг.1; на фиг.5 - элемент Г на фиг.1; на фиг.6 - схема обработки последующего участка винта по обработанному ранее участку по предлагаемому способу максимально изношенным алмазно-абразивным инструментом, вид сверху.

Предлагаемый способ предназначен для алмазно-абразивной обработки заготовок винтов 1 по копиру 2. Способ включает сообщение инструменту 3 в виде алмазно-абразивного круга независимого вращательного движения Vи, a заготовке 1 - независимого вращения Vз и продольной подачи Sпр. Поперечная подача Sпоп инструмента обеспечивается копиром 2, толщина lк которого равна шагу t обрабатываемого винта 1, и обработанной поверхностью. Копир 2 закрепляется с торца заготовки и соосно ей таким образом, что является продолжением обрабатываемого винта.

Щуп, имеющий форму ролика 4, первоначально контактирующий с копиром 2, а затем с обработанной поверхностью заготовки, устанавливают в диаметрально противоположном месте относительно инструмента 3 на расстоянии в продольном направлении, равном шагу t обрабатываемого винта 1.

Радиус Rщ рабочей поверхности в продольном сечении ролика щупа 4 равен радиусу Rи периферийной рабочей поверхности в продольном сечении алмазно-абразивного инструмента 3. Для повышения точности обработки необходимо стремиться к минимальным значениям радиусов Rщ и Rи.

Щуп 4, выполняющий роль подвижного люнета, нагружают силой Рщ прижима к заготовке, равной силе Ру резания, развиваемой инструментом 3.

Работа по предлагаемому способу алмазно-абразивной обработки винтов по копиру производится в следующей последовательности.

На заготовку винта 1, предварительно прошедшую черновую обработку, с торца устанавливают копир 2, таким образом, чтобы не нарушилось базирование заготовки и продольная ось винта совпала с осью центров станка, на котором производится обработка. К установленной, например, в патроне 5, оснащенном кулачками 6, и поджатой задним центром 7 токарного станка заготовке винта сзади подводят щуп 4 в виде ролика с помощью маховичка 8, который смонтирован на винте 9 поперечного суппорта 10 станка. Винт 9 воздействует на подвижную плиту 11 через пружину 12, создавая определенное усилие Рщ на ролике щупа 4. Далее маховичком 13, который установлен на винте 14, связанном с верхней подвижной плитой 15, к заготовке подводится алмазно-абразивный круг 3, смонтированный на шпинделе инструментальной головки 16, которая установлена на верхней подвижной плите 15. По лимбу (не показан) маховичком 13 устанавливается глубина шлифования и включается продольная подача Sпр.

При чистовой обработке винта 1 по предлагаемому способу по копиру 2 шлифуют небольшой начальный участок, равный длине шага t; далее ролик 4 щупа перемешается по обработанному ранее участку поверхности заготовки.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имеет следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - D=27-0,05 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,25 мм. Обработка проводилась на модернизированном токарно-винторезном станке мод. 16К20, с инструментальной шлифовальной головкой и щупом, установленных, соответственно, спереди и сзади заготовки, на поперечном суппорте станка, с абразивным дисковым однониточным кругом типа ПП 200×16×32 ГОСТ 2424-83 44А 8-16 ВМ1-ВМ2 8-12 К. При правке периферийная рабочая поверхность круга спрофилирована торообразно с радиусом Rи=5 мм, скорость инструмента vи=31,42 м/с, nи=3000 об/мин, окружная скорость заготовки - vд=15,1 м/мин, nд=160 об/мин, продольная подача Sпр=2 мм/об. Копир, изготовленный толщиной lк=28 мм, равной шагу обрабатываемого винта, был установлен на заготовке на цилиндрическую шейку, предусмотренную конструкцией винта, и сбазирован с заготовкой по фаске.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=7,6 мин (против Тм баз=16,5 мин по базовому варианту при традиционном шлифовании винтов на модернизированном токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Благодаря применению предлагаемого способа алмазно-абразивной обработки винтовых поверхностей винтов по копиру и обработанной поверхности расширились технологические возможности, улучшилось качество, повысилась производительность обработки за счет выбора оптимальных режимов обработки, упростилась правка, снизилась трудоемкость настройки и уменьшился расход абразива.

Источники информации

1. Патент РФ 2176179, МКИ7 В 23 G 1/36. Способ шлифования винтов дисковым однониточным шлифовальным кругом. Степанов Ю.С., Афанасьев Б.И. и др. Заявка №99122990/02/02, заяв. 29.10.99, опуб. 27.11.2001. Бюл. №33.

2. Справочник технолога-машиностороителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.232, рис.17, б, - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2298461C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2001 |

|

RU2203798C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ | 2009 |

|

RU2433898C2 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

Изобретение относится к области машиностроения, обработке точных винтов из труднообрабатываемых материалов. Способ включает сообщение инструменту независимого вращательного движения, а заготовке - вращения и поступательного перемещения, связанного с продольной подачей. Для расширения технологических возможностей и повышения качества, производительности и точности обработки вращение и продольная подача заготовки выбраны независимыми, а поперечную подачу инструмента обеспечивают обработанной поверхностью и копиром, толщина которого равна шагу обрабатываемого винта. Копир закреплен к торцу заготовки, а контактирующий с ним щуп, имеющий форму ролика, устанавливают в диаметрально противоположном месте относительно инструмента на расстоянии в продольном направлении, равном шагу обрабатываемого винта, при этом радиус рабочей поверхности в продольном сечении ролика щупа равен радиусу периферийной рабочей поверхности в продольном сечении алмазно-абразивного инструмента. При этом щуп используют в качестве подвижного люнета и нагружают силой прижима к заготовке, равной силе резания, развиваемой инструментом. 6 ил.

Способ алмазно-абразивной обработки винтов по копиру, включающий сообщение инструменту независимого вращательного движения, а заготовке - вращения и поступательного перемещения, связанного с продольной подачей, отличающийся тем, что вращение и продольная подача заготовки выполняют независимыми, а поперечную подачу инструмента обеспечивают обработанной поверхностью и копиром, толщину которого выбирают равной шагу обрабатываемого винта, причем копир закрепляют к торцу заготовки, а контактирующий с ним щуп, имеющий форму ролика, устанавливают в диаметрально противоположном месте относительно инструмента на расстоянии в продольном направлении, равном шагу обрабатываемого винта, при этом радиус рабочей поверхности ролика щупа в продольном сечении выбирают равным радиусу периферийной рабочей поверхности алмазно-абразивного инструмента в продольном сечении, при этом щуп используют в качестве подвижного люнета и прижимают к заготовке с силой, равной силе резания, развиваемой инструментом.

| «Справочник технолога-машиностроителя», ред | |||

| Косилова А.Г., 4-е изд., М., «Машиностроение», т.1, 1986, с.232, рис.17б | |||

| Устройство для шлифования винтовых поверхностей | 1977 |

|

SU704763A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| РАКЕТНАЯ ЧАСТЬ РЕАКТИВНОГО СНАРЯДА | 1999 |

|

RU2158377C1 |

Авторы

Даты

2006-09-20—Публикация

2005-04-26—Подача