(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВЫХ ПОВЕРХРЮСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования винтовых поверхностей | 1986 |

|

SU1386427A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТЕЛ ВРАЩЕНИЯ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 2009 |

|

RU2415743C2 |

| Приспособление к металлообрабатывающему станку | 1980 |

|

SU918034A1 |

| Устройство для шлифования рабочих поверхностей инструмента | 1970 |

|

SU498149A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

Изобретение отмосится к область машиностроения и может быть использовано при обработке, например, , ручьев валков для поперечно-винтовой прокатки заготовок.

Известно устройство для шлифования винтовых поверхностей 1, которое включает копио-винт и перемещающийся от него стол с бабкой, на которой закреплено обрабатываемое изделие Привод на копир-винт и шпиндель станка передают по параллельным цепям. Для компенсации зазоров в цепи копирвинта и шпинделя встроен компенсатор зазоров. Ii.Iar копир-винта равен шагу резьбы обрабатываемого изделия. Глубина шлифования задается каждый раз оператором как при прямом, так и обратном ходе стола.

Обработка винтовой поверхности с переменным шагом на таких станках затруднительна или невозможна. Так, например, валки поперечно-винтовой прокатки , заготовок имеют винтовую поверхность с переме нным шагом, изменяющимся через виток, т.е. через 360° . Это вызь,1вает необходимость вести обработку винтовой поверхности вал.ка на участках с постоянным шагом

1при условии, что шаг винтовой поверхности изделия остается постоянны в пределах одного витка) с заменой копир-винта на соответствующий последующему шагу винтовой поверхности детали.Если не винтовая поверхность валка поперечно-винтовой прокатки имеет непрерывно меняющийся шаг, то обработка ее на станках такого типа невозможна.

Целью изобретения является обеспечение возможности обработки винтовой поверхности переменного шага с автоматической установкой глубины шлифования при обратном ходе стола..

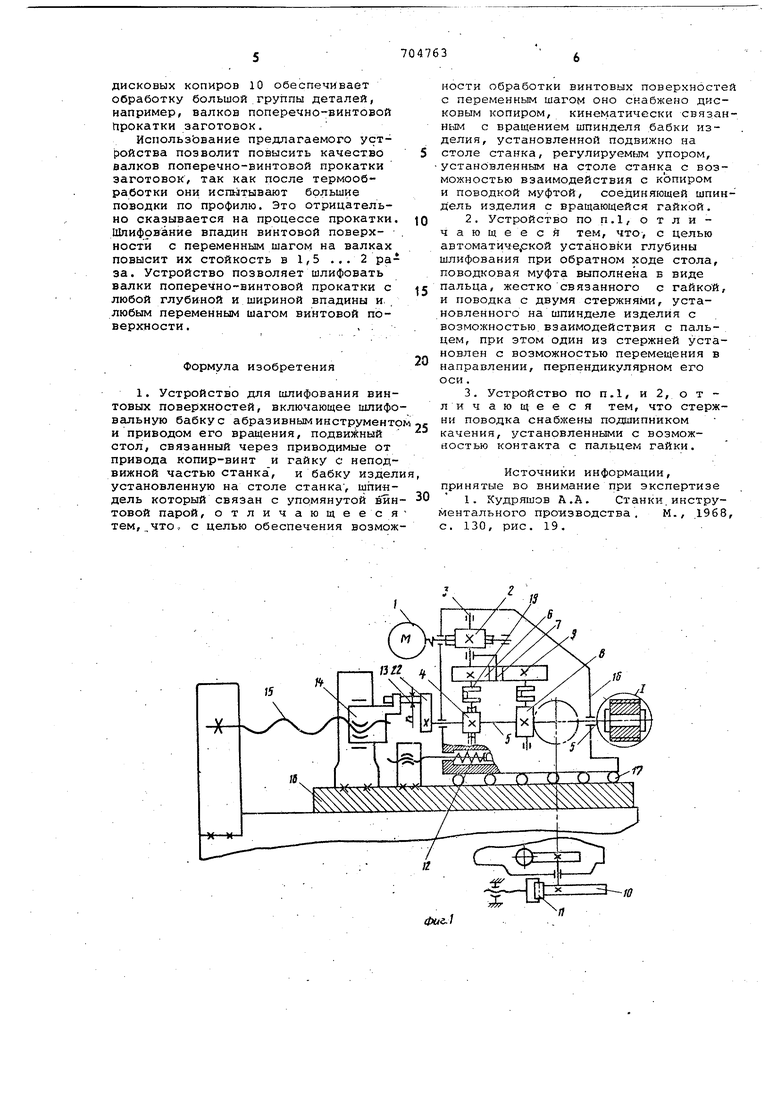

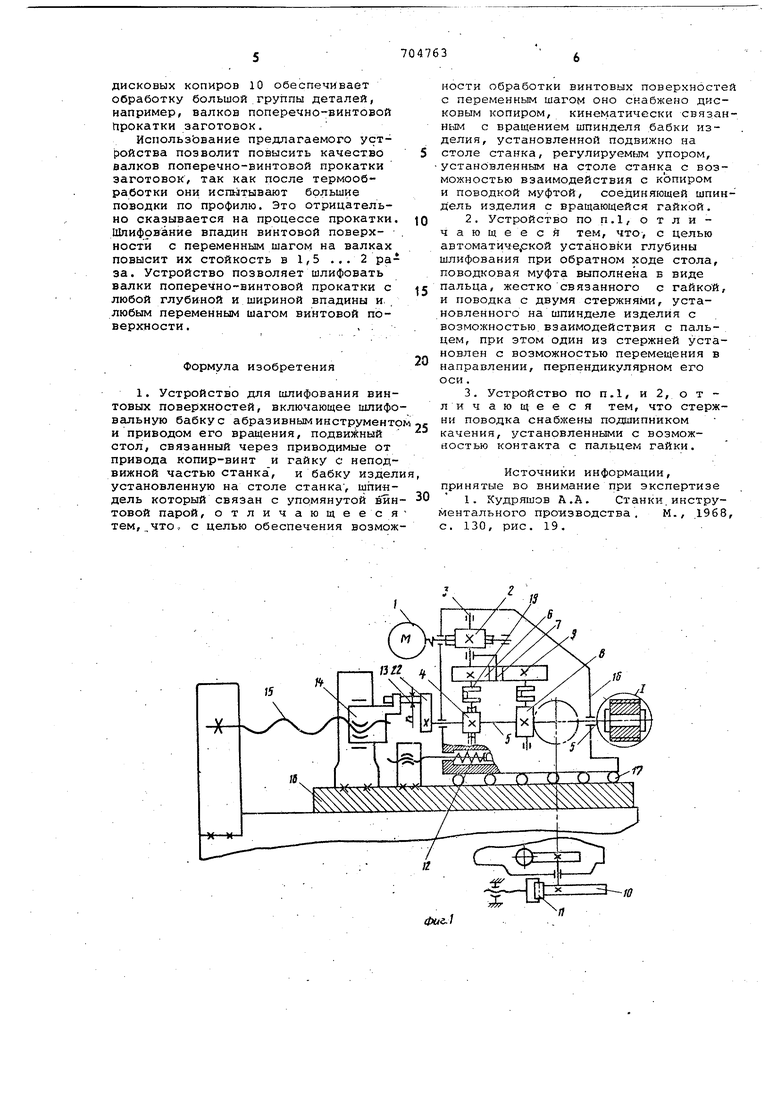

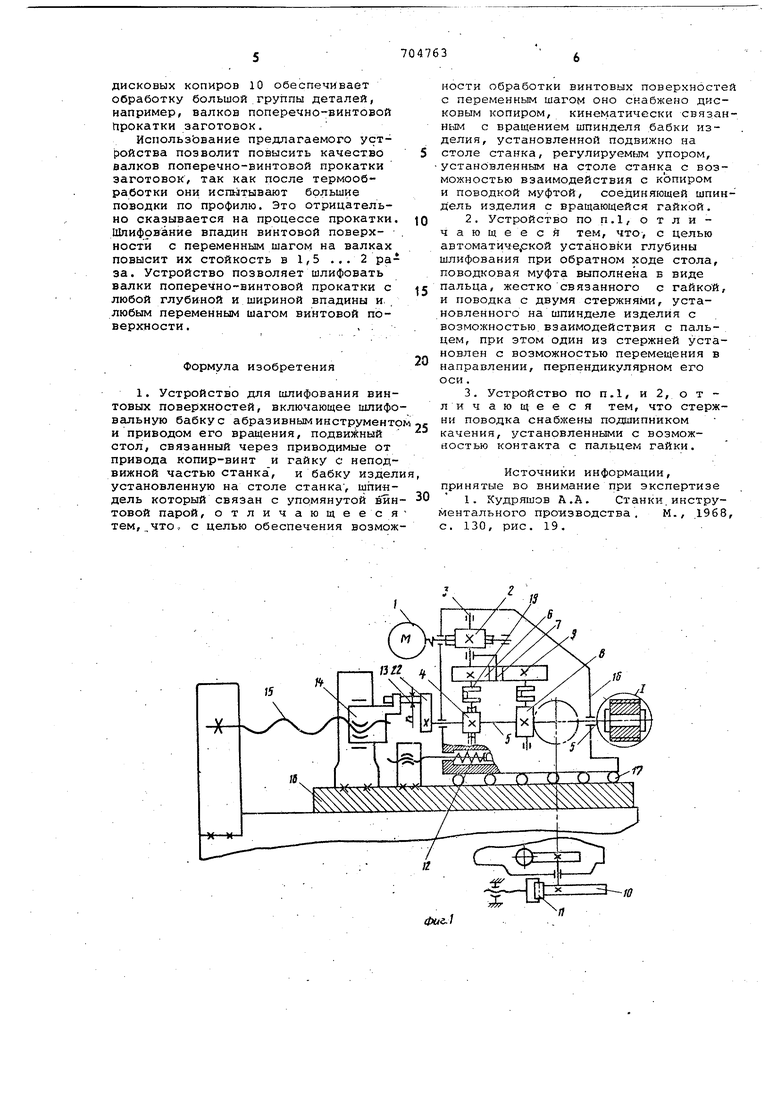

Поставленная цель достигается тем, что устройство снабжено дисковым копиром, кинематически связанным с вращением шпинделя, который соединен с вращающейся гайкой копирвинта посредством пальца, установленного в приливе гайки и поочередно контактирующего с каждым из двух стержней поводка, закрепленного на валу шпинделя. Один из стержней поводка неподвижен, адругой подвижен и регулируется для автоматической установки подачи, например, с помощью ползуна. Возможность иши- фования впадин винтовой поверхности переменного шага обеспечивается дис ковым копиром, закрепленным на бабк и дополняющим ее совместное перемещение со столом от копир- винта. Для снижения сил -трения при переменном движении бабки с изделием от копира на стержнях установлены подшипники, поочередно контактирующие с пальцем при прямом и обратном ходе стола, На фиг. 1 показана общая схема устройства; на фиг. 2 - поводок в разрезе; на фиг. 3 - схема автомати ческой установки глубины шлифования при обратном ходе стола (узел 1 на фиг. 1). Устройство для шлифования винтовых поверхностей включает в себя электродвигатель 1 посредством червячной передачи 2, соединенный с ва лом 3. Этот вал через червячную передачу 4 соединен со шпинделем 5 и с помощью гитары 6 и 7, червячной пары 8 и гитары 9 связан с дисковым копиром 10, который контактирует с роликом 11, неподвижно закрепленным на столе станка. Силовое замыкание ролика 11 с копиром 10 обеспечивает пружина 12. Шпиндель 5 посредством пальца 13 связан с гайкой 14 сопряженной с неподвижным копир-винтом 15. Бабка 16 установлена на направляющих качения 1 на неподвижном столе 18 (фиг. 1), связанном в осевом направлении с гайкой 14. Валы червячных передач 4 и 8 связаны со своими приводными элементами посредством синхронизирующи устройств 19. На валу шпинделя 5 закреплена деталь 20, а к стороне винтовой поверхности детали 20 подведен шлифовальный круг 21. Шпиндел 5 через поводок 22 и палец 13 связа с гайкой 14. В отверстии поводка 22 расположен ползун 23, на котором уст новлен стержень 24, а стержень 25 - неподвижен. Ползун 23 связан с регулировочным винтом 26, имеющим два резьбовых участка, незначительно отличающиеся по шагу. На стержнях 24, и 25 установлены подшипники, например, качения 27. Устройство для шлифования винтов поверхностей работает следующим образом. Начальный (прямой) ход произ водится при движении стола 18 относительно шлифовального круга 21 (слева направо). Величина глубины шлифования устанавливается перемещением ролика 11. При этом бабка 1 переместится относительно шлифоваль ного круга 21 на величину выбранной глубины шлифования. В процессе обра ботки копир-винт 15 посредством паль ца 13 и гайки 14 передает смолу с бабкой 16 и деталью 20 движение, соответствующее наибольшему шагу обрабатываемой винтовой поверхности переменного шага детали. Дисковый копир 10, кинематически связанный с вращением детали 20, задает бабке 16 перемещение относительно стола 1В (фиг. 1) на величину, равную разнице между шагом на копир-винте 15 ч шагом на обрабатываемой винтовой поверхности детали на всех участках, где шаг отличен от наибольшего выбранного. В конце обработки при прямом ходе стола шлифовальный круг 21 выходит за пределы обрабатываемого профиля. В этот момент электросхема станка производит реверс движения детали 20. Шпиндель 5 и копир 10 начинают вращение в обратном направлении строго одновременно за счет синхронизирующих устройств 19, а вращающаяся гайка 14 начинает движение с запозданием. За это время обрабатываемая деталь 20 поворачивается на некоторый угол Ч , величина которого зависит от величины зазора S {фиг. 2). Таким образом за время простоя гайки 14 винтовая поверхность обрабатываемой детали 20 набегает на шлифовальный круг на некоторую величину 2. (фиг.З), , которая и является глубиной шлифования автоматически задаваемой при обратном ходе стола. Величина глубины шлифования Z с величиной зазора S и углом подъема винтовой линии р связана соотношением: TTtgr где Р - радиус вращения пальца 13, радиус детали 20. По завершению обработки при обратном ходе стола деталь 20 уходит из под круга 21. Далее цикл повторяется . Таким образом глубина шлифования на каждые два рабочих хода устанавливается с участием оператора один раз. Наличие подшипников на стержнях 24 и 25 пов.одка позволяет на порядок снизить силы трения, возникающие в поводковом устройстве при переменном движении бабки 16 от копира 10. Снижение сил трения в поводковом устройстве увеличивает точность хода винтовой поверхности детали 20. , Наличие дискового копира 10 и поводка 22, обеспечивающего движение бабки 16 посредством пальца 13 через гайку 14 от копир-винта 15, позволяет использовать при обработке винтовых поверхностей с переменным шагом копир-винт 15 с постоянным шагом нарезки. Постановка различных дисковых копиров 10 обеспечивает обработку большой группы деталей, например, валков поперечно-винтовой Прокатки заготовок. Испольэование предлагаемого устройства позволит повысить качество аалков поперечно-винтовой прокатки заготовок, так как после термообработки они испытывают большие поводки по профилю. Это отрицательно сказывается на процессе прокатки Шлифование впадин винтовой поверхности с переменным шагом на валках повысит их стойкость в 1,5 ... 2 ра за. Устройство позволяет шлифовать валки поперечно-винтовой прокатки с любой глубиной и шириной впадины и., любым переменным шагом винтовой поверхности., ; Формула изобретения 1. Устройство для шлифования винтовых поверхностей, включающее шлифо вальную бабку с абразивным инструмент и ПР1ИВОДОМ его вращения, подвижный стол, связанный через приводимые от привода копир-винт и гайку с неподвижной частью станка , и бабку издел установленную на столе станка , шпиндель который связан с упомянутой вин товой парой, отличающееся тем,„что, с целью обеспечения возмож

Я7

ности обработки винтовых поверхностей с переменным шагом оно снабжено дисковым копиром, кинематически связанным с вращением шпинделя бабки изделия, установленной подвижно на столе станка, регулируемым упором, установленным на столе станка с возможностью взаимодействия с копиром и поводкой муфтой, соединяющей шпиндель изделия с вращающейся гайкой. 2.Устройство по п.1, отличающееся тем, что-, с целью автоматиче,ской установки глубины шлифования при обратном ходе стола, поводковая муфта выполнена в виде пальца, жестко связанного с гайкой, и поводка с двумя стержнями, установленного на шпинделе изделия с возможностью, взаимодействия с паль- . цем, при этом один из стержней установлен с возможностью перемещения в направлении, перпендикулярном его оси. 3.Устройство по П.1, и 2,о т личающееся тем, что стержни поводка снабжены подшипником качения, установленными с возможностью контакта с пальцем гайки. Источники информации, принятые во внимание при экспертизе 1. Кудряшов А.А. Станки.инструментального производства, М., 1968, с. 130, рис. 19.

-/J

Фиг2

Авторы

Даты

1979-12-25—Публикация

1977-03-23—Подача