Изобретение относится к машиностроению к областям станкостроения и технологии машиностроения, может быть использовано при финишной алмазно-абразивной обработке винтовых поверхностей точных винтов из труднообрабатываемых материалов.

Известно устройство для алмазно-абразивной обработки винтов по копиру, содержащее щуп, контактирующий с копиром и имеющий форму ролика, и алмазно-абразивный инструмент в виде круга [1].

Известное устройство имеет существенные недостатки. Это ограниченность применения: только для обработки винтовых поверхностей винтов; сложность и трудоемкость настройки после правки по мере затупления и засаливания круга, а также быстрая потеря и длительное восстановление формы профиля фасонной периферийной поверхности круга, что снижает точность, качество и производительность чистовой алмазно-абразивной обработки. Кроме того, невозможность варьировать продольной подачей, которая должна быть строго определенной и равной шагу обрабатываемого винта, не позволяет устанавливать оптимальные режимы резания.

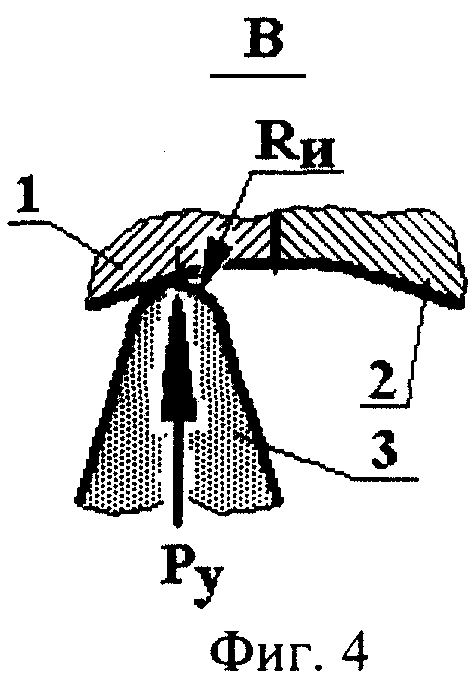

Известен способ и устройство для шлифования винтов дисковым однониточным шлифовальным кругом, который включает установку круга на угол αв подъема витка обрабатываемого винта и сообщение ему независимого вращательного движения и продольной подачи, а детали - вращения и поступательного перемещения, кинематически связанного с продольной подачей круга, равной шагу обрабатываемого винта, при этом используют круг на одну степень твердости выше и один номер зернистости меньше, чем при традиционном шлифовании, высотой, равной половине шага обрабатываемого винта, и дополнительно наклоняют его под острым углом αАРС к плоскости, перпендикулярной оси вращения круга, для создания аксиально-смещенного режущего слоя, который определяют по формуле

где αв=arc tg[t/(2D)] - угол подъема витка обрабатываемого винта, град;

t - шаг винта, мм; D - делительный диаметр винта, мм;

Dи - наружный диаметр шлифовального круга, мм [2].

Применение известного способа и устройства для абразивной обработки улучшает качество, повышает производительность обработки и уменьшает расход абразива, при этом способ и устройство имеют существенные недостатки. Это ограниченность применения: только для обработки винтовых поверхностей винтов; сложность и трудоемкость настройки после правки по мере затупления и засаливания круга, а также быстрая потеря и длительное восстановление формы профиля фасонной периферийной поверхности круга, что снижает точность, качество и производительность чистовой алмазно-абразивной обработки. Кроме того, невозможность варьировать продольной подачей, которая должна быть строго определенной и равной шагу обрабатываемого винта, не позволяет устанавливать оптимальные режимы резания.

Известны способ и устройство для обработки кулачков, имеющих плавный переход криволинейных поверхностей, по обработанной поверхности и копиру небольшой толщины, который крепят к торцу заготовки. По этому копиру лезвийным инструментом обрабатывают небольшой участок; далее ролик щупа перемещается по обработанному ранее участку поверхности.

Недостатками известного способа и устройства являются низкая точность обработки нежестких заготовок из-за больших односторонних усилий резания и усилий прижатия щупа, которые ведут к прогибу и бочкообразности. При этом ограниченность способа и устройства, которые реализуются в основном при работе лезвийным инструментом, не позволяет использовать его, например, при обработке алмазно-абразивными кругами.

Задачей изобретения является расширение технологических возможностей обработки по копиру и обработанной поверхности, простота и минимальная трудоемкость настройки после правки, возможность устанавливать оптимальные режимы резания, а также повышение качества, производительности и точности обработки.

Поставленная задача решается предлагаемым устройством для алмазно-абразивной обработки винтов по копиру, содержащим щуп, контактирующий с копиром и имеющий форму ролика, и инструмент в виде алмазно-абразивного круга, при этом копир закреплен со стороны торца обрабатываемого винта, его толщина равна шагу обрабатываемого винта, а щуп установлен на отдельной стойке на подвижной плите суппорта диаметрально противоположно относительно алмазно-абразивного круга на расстоянии в продольном направлении, равном шагу обрабатываемого винта, причем радиус рабочей поверхности в продольном сечении щупа равен радиусу периферийной рабочей поверхности в продольном сечении алмазно-абразивного круга, который имеет индивидуальный привод и установлен на стойке на подвижной плите суппорта с возможностью поперечного перемещения относительно нее, при этом щуп выполнен в виде подвижного люнета с возможностью прижима к обрабатываемому винту пружиной сжатия, воздействующей на подвижную плиту суппорта с силой, равной силе резания алмазно-абразивного круга.

Сущность способа поясняется чертежами.

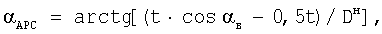

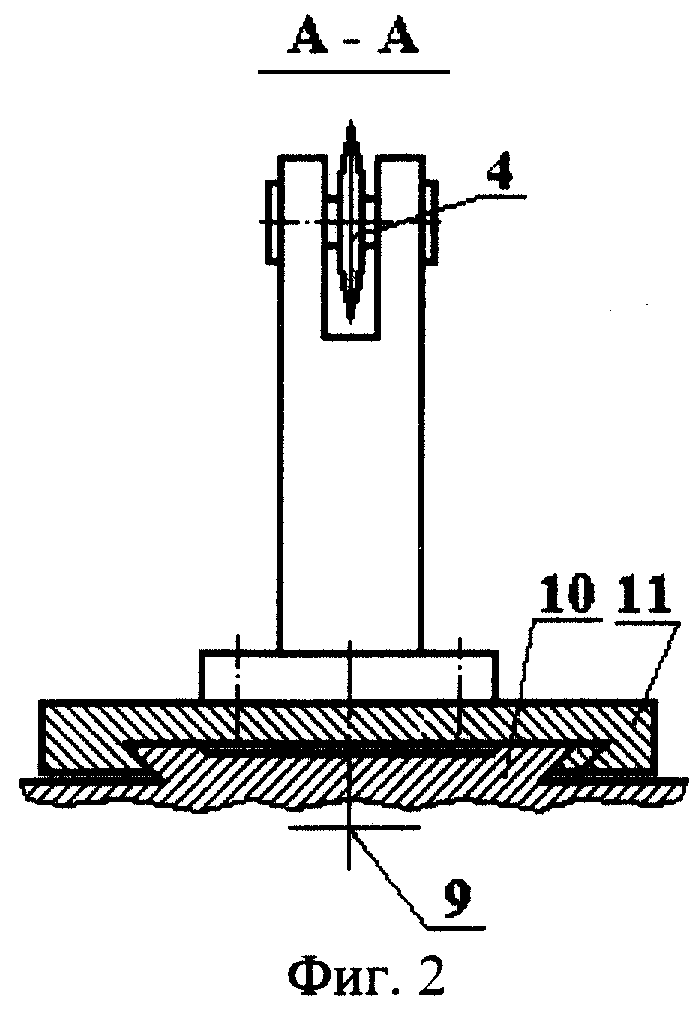

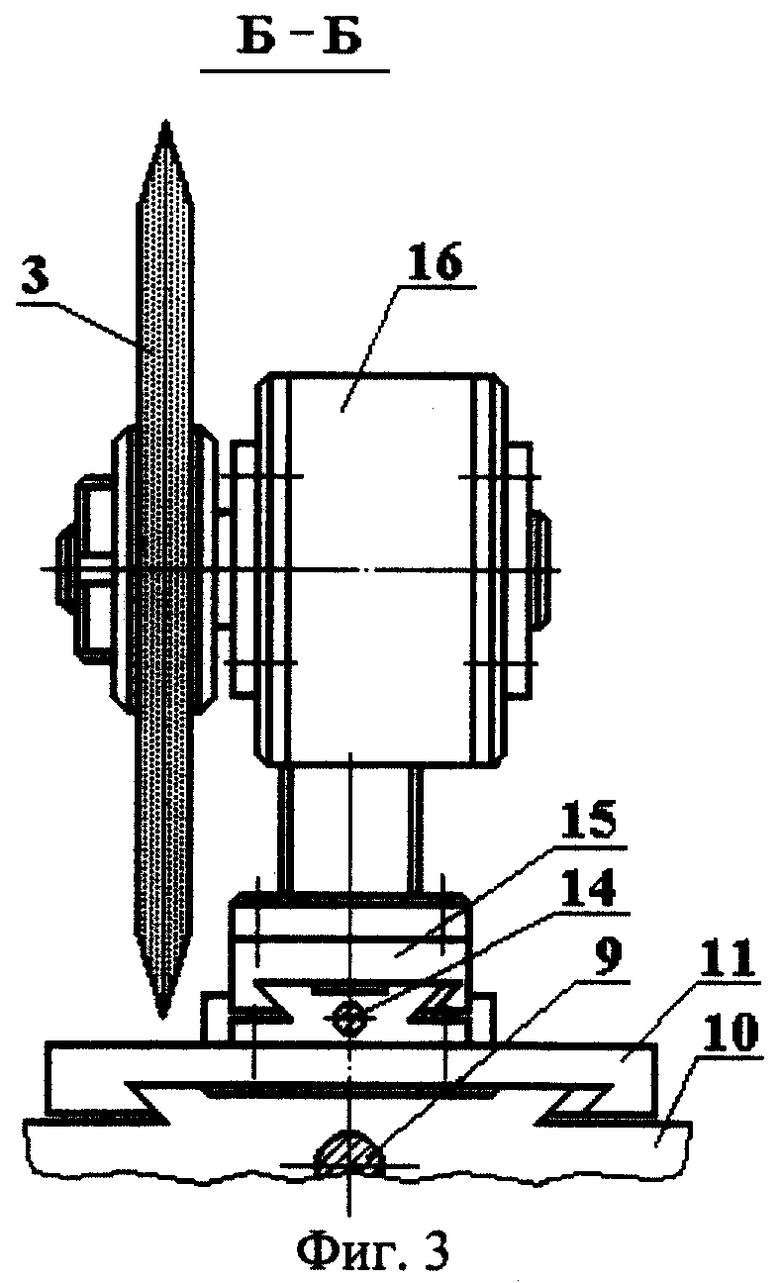

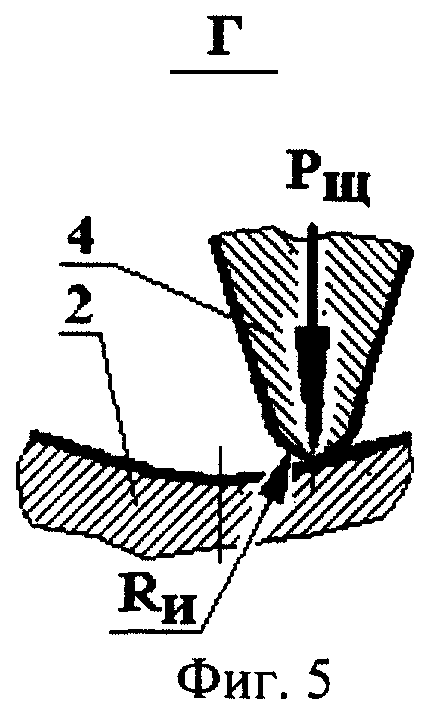

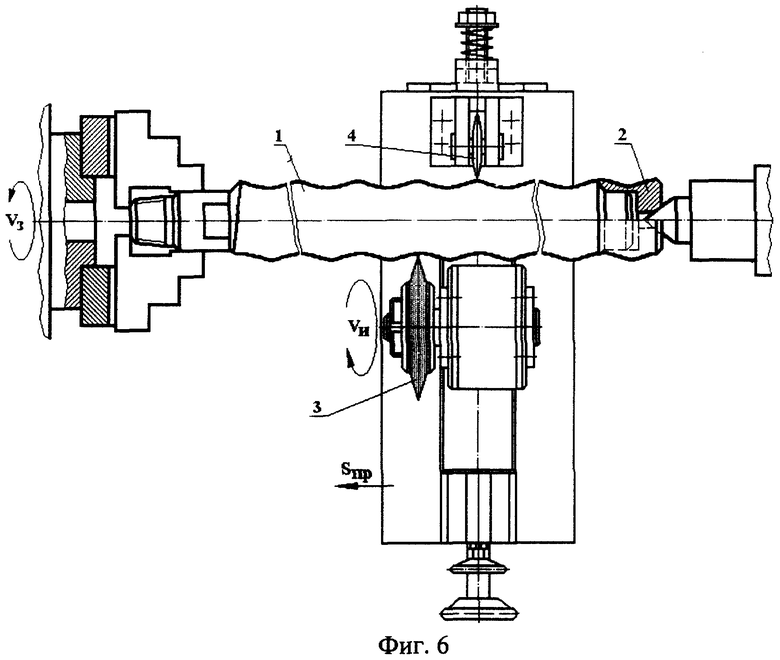

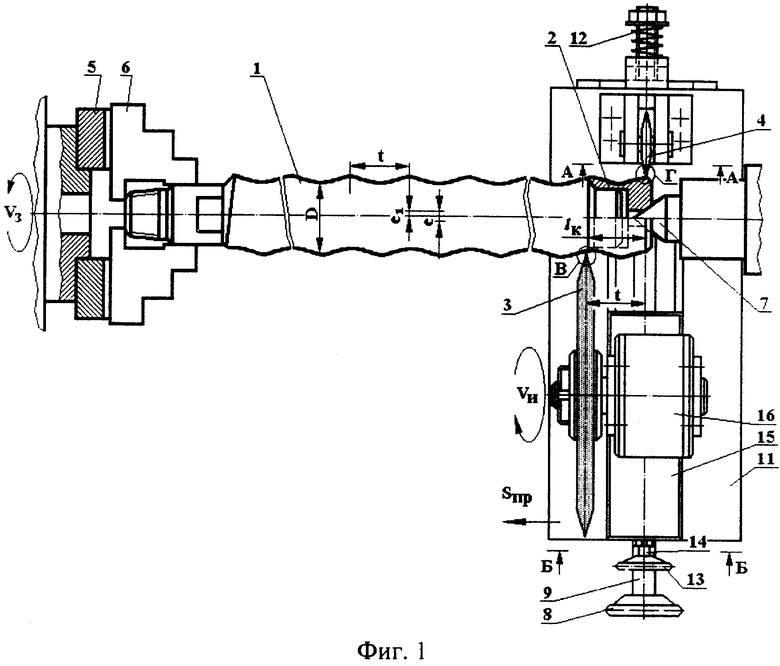

На фиг.1 приведена схема обработки начального участка винта по копиру с использованием предлагаемого устройства с установкой обрабатываемого винта в патроне токарного станка с поджатием задним центром новым алмазно-абразивным инструментом, вид сверху; на фиг.2 - сечение А-А на фиг.1, устройство крепления щупа на суппорте; на фиг.3 - сечение Б-Б на фиг 1, устройство крепления алмазно-абразивного инструмента; на фиг.4 - элемент В на фиг.1; на фиг.5 - элемент Г на фиг.1; на фиг.6 - схема обработки последующего участка винта по обработанному ранее участку предлагаемым устройством максимально изношенным алмазно-абразивным инструментом, вид сверху.

Предлагаемое устройство предназначено для алмазно-абразивной обработки винтов 1 по копиру 2. Устройство включает сообщение инструменту 3 в виде алмазно-абразивного круга независимого вращательного движения Vи, которое обеспечивается индивидуальным двигателем, а обрабатываемому винту 1 - независимого вращения VЗ и продольной подачи Sпр. Поперечная подача Sпоп инструмента обеспечивается копиром 2, толщина lк которого равна шагу t обрабатываемого винта 1, и обработанной поверхностью. Копир 2 закрепляется с торца обрабатываемого винта и соосно ему таким образом, что является продолжением обрабатываемого винта.

Щуп, имеющий форму ролика 4, первоначально контактирующий с копиром 2, а затем с обработанной поверхностью винта, устанавливают в диаметрально противоположном месте относительно инструмента 3 на расстоянии в продольном направлении, равном шагу t обрабатываемого винта 1.

Радиус Rщ рабочей поверхности в продольном сечении ролика щупа 4 равен радиусу Rи периферийной рабочей поверхности в продольном сечении алмазно-абразивного инструмента 3. Для повышения точности обработки необходимо стремится к минимальным значениям радиусов Rщ и Rи.

Щуп 4, выполняющий роль подвижного люнета, нагружают силой Рщ прижима к заготовке, равной силе Ру резания, развиваемой инструментом 3.

Работа с использованием предлагаемого устройства для алмазно-абразивной обработки винтов по копиру производится в следующей последовательности.

На обрабатываемый винт 1, предварительно прошедший черновую обработку, с торца устанавливают копир 2 таким образом, чтобы не нарушилось базирование обрабатываемого винта и продольная ось винта совпала с осью центров станка, на котором производится обработка. К установленному, например, в патроне 5, оснащенном кулачками 6, и поджатому задним центром 7 токарного станка обрабатываемому винту сзади подводят щуп 4 в виде ролика с помощью маховичка 8, который смонтирован на винте 9 поперечного суппорта 10 станка. Винт 9 воздействует на подвижную плиту 11 через пружину 12, создавая определенное усилие Рщ на ролике щупа 4. Далее маховичком 13, который установлен на винте 14, связанном с верхней подвижной плитой 15, к обрабатываемому винту подводится алмазно-абразивный инструмент 3, смонтированный на шпинделе инструментальной головки 16, которая установлена на верхней подвижной плите 15. Инструментальная головка 16 содержит индивидуальный привод вращения инструмента 3, последний закреплен на выходном валу привода. По лимбу (не показан) маховичком 13 устанавливается глубина шлифования и включается продольная подача Sпр.

При чистовой обработке винта 1 по предлагаемому способу по копиру 2 шлифуют небольшой начальный участок, равный длине шага t; далее ролик 4 щупа перемешается по обработанному ранее участку поверхности заготовки.

При промышленном испытании устройства обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имеет следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта D=27-0,05 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Припуск на сторону - 0,25 мм. Обработка проводилась на модернизированном токарно-винторезном станке мод. 16К20 с инструментальной шлифовальной головкой и щупом, установленных соответственно спереди и сзади заготовки, на поперечном суппорте станка абразивным дисковым однониточным кругом типа ПП 200×16×32 ГОСТ 2424-83 44А 8-16 ВМ1-ВМ2 8-12 К. При правке периферийная рабочая поверхность круга спрофилирована торообразно с радиусом Rи=5 мм, скорость нового инструмента vи=31,42 м/с, nи=3000 об/мин, окружная скорость заготовки vд=15,1 м/мин, nд=160 об/мин, продольная подача Sпр=2 мм/об. Копир, изготовленный толщиной lк=28 мм, равной шагу обрабатываемого винта, был установлен на обрабатываемом винте на цилиндрической шейке, предусмотренной конструкцией винта, и сбазирован с заготовкой по фаске.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=7,6 мин (против Тм баз=16,5 мин по базовому варианту при традиционном шлифовании винтов на модернизированном токарном станке 1К62 на АО "Ливгидромаш"). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Благодаря применению предлагаемого устройства для алмазно-абразивной обработки винтовых поверхностей винтов по копиру и обработанной поверхности расширились технологические возможности, улучшилось качество, повысилась производительность обработки за счет выбора оптимальных режимов обработки, упростилась правка, снизилась трудоемкость настройки и уменьшился расход абразива.

Источники информации

1. Патент РФ 2176179, МКИ7 В 23 G 1/36. Способ шлифования винтов дисковым однониточным шлифовальным кругом. Степанов Ю.С., Афанасьев Б.И. и др. Заявка №99122990/02, заяв. 29.10.99, опуб. 27.11.2001. Бюл. №33.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.232, рис.17,б - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2283734C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2298461C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ | 2005 |

|

RU2305025C1 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

Изобретение относится к области машиностроения, обработке точных винтов из труднообрабатываемых материалов. Устройство содержит щуп, контактирующий с копиром и имеющий форму ролика, и инструмент в виде алмазно-абразивного круга. Для расширения технологических возможностей, повышения качества, производительности и точности обработки копир закреплен со стороны торца обрабатываемого винта, его толщина равна шагу обрабатываемого винта, а щуп установлен на отдельной стойке на подвижной плите суппорта диаметрально противоположно относительно алмазно-абразивного круга на расстоянии в продольном направлении, равном шагу обрабатываемого винта, причем радиус рабочей поверхности в продольном сечении щупа равен радиусу периферийной рабочей поверхности в продольном сечении алмазно-абразивного круга, который имеет индивидуальный привод и установлен на стойке на подвижной плите суппорта с возможностью поперечного перемещения относительно нее. При этом щуп выполнен в виде подвижного люнета с возможностью прижима к обрабатываемому винту пружиной сжатия, воздействующей на подвижную плиту суппорта с силой, равной силе резания алмазно-абразивного круга. 6 ил.

Устройство для алмазно-абразивной обработки винтов по копиру, содержащее щуп, контактирующий с копиром и имеющий форму ролика, и инструмент в виде алмазно-абразивного круга, отличающееся тем, что копир закреплен со стороны торца обрабатываемого винта, его толщина равна шагу обрабатываемого винта, а щуп установлен на отдельной стойке на подвижной плите суппорта диаметрально противоположно относительно алмазно-абразивного круга на расстоянии в продольном направлении, равном шагу обрабатываемого винта, причем радиус рабочей поверхности в продольном сечении щупа равен радиусу периферийной рабочей поверхности в продольном сечении алмазно-абразивного круга, который имеет индивидуальный привод и установлен на стойке на подвижной плите суппорта с возможностью поперечного перемещения относительно нее, при этом щуп выполнен в виде подвижного люнета с возможностью прижима к обрабатываемому винту пружиной сжатия, воздействующей на подвижную плиту суппорта с силой, равной силе резания алмазно-абразивного круга.

| Устройство для шлифования винтовых поверхностей | 1977 |

|

SU704763A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ КОЛЬЦЕОБРАЗНЫМ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 1999 |

|

RU2170650C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| РАКЕТНАЯ ЧАСТЬ РЕАКТИВНОГО СНАРЯДА | 1999 |

|

RU2158377C1 |

| Справочник технолога-машиностроителя | |||

| Ред | |||

| Косилова А.Г., 4 е изд | |||

| - М.: Машиностроение, т.1, 1986, с.232, рис.17б. | |||

Авторы

Даты

2006-12-10—Публикация

2005-04-26—Подача