Изобретение относится к машиностроению и может быть использовано при обработке мелких винтовых поверхностей.

Известно устройство для шлифования винтовых поверхностей (см. А.А.Кудряшов. Станки инструментального производства. М. 1968, с. 130, рис. 19), которое включает копировальный винт и перемещающийся относительно него стол c бабкой, на которой закреплено обрабатываемое изделие. На таких станках затруднена обработка винтовой поверхности с переменным шагом.

Известна также головка со сменными дисками для деления на 24, 30 и более частей, которая содержит установленный на подвижном столе полый корпус со шпинделем изделия, делительный механизм, выполненный в виде храпового колеса и рукоятку перемещения шпинделя изделия с собачкой [1] Недостатком известной головки является невозможность обрабатывать на ней мелкие винтовые поверхности с заправкой выхода винтовых профилей на конус и радиус, а также ролики с различными углами подъема рифов.

Осуществление предлагаемого изобретения позволит обрабатывать мелкие винтовые поверхности с обеспечением деления на шаг и заправкой выхода винтовых профилей на конус и радиус, а также обрабатывать ролики с различными углами подъема рифов.

Технический результат достигается тем, что устройство для обработки винтовых поверхностей на фрезерном станке, содержащее установленный на столе полый корпус со шпинделем изделия, делительный механизм, выполненный в виде храпового колеса и рукоятки перемещения шпинделя изделия с собачкой, снабжено установленной на шпинделе изделия втулкой с направляющими пальцами, предназначенными для взаимодействия с винтовой канавкой, выполненной на наружной поверхности шпинделя изделия, суппортом, с установленным с возможностью осевого перемещения коническим копиром, щупом, предназначенным для взаимодействия с коническим копиром и выполненным в виде жестко закрепленного на шпинделе изделия диска, при этом рукоятка перемещения шпинделя изделия выполнена в виде двух шарнирно связанных между собой рычагов, на одном из которых закреплена собачка, а другой рычаг связан со шпинделем изделия посредством введенного в устройство подшипником качения, причем храповое колесо жестко связано с втулкой, а полый корпус установлен на столе станка с возможностью поворота.

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение отличается тем, что устройство снабжено установленной на шпинделе изделия втулкой с направляющими пальцами, предназначенными для взаимодействия с винтовой канавкой, выполненной на наружной поверхности шпинделя изделия, суппортом с установленным с возможностью осевого перемещения коническим копиром, щупом, предназначенным для взаимодействия с коническим копиром и выполненным в виде жестко закрепленного на шпинделе изделия диска, при этом рукоятка перемещения шпинделя изделия выполнена в виде двух шарнирно связанных между собой рычагов, на одном из которых закреплена собачка, а другой рычаг связан с втулкой, а полый корпус установлен на столе станка с возможностью поворота.

Данные признаки известны в другой совокупности (например: известны делительные механизмы выполненные в виде диска типа храпового колеса с количеством зубьев равным числу винтовых канавок обрабатываемого изделия Б.М.Теплицкий, Г. И. Мазо. Делительные механизмы, Л. Машиностроение, 1974, с. 10, рис. 4; известны и поворотные приспособления для закрепления обрабатываемой детали, которые устанавливаются на столе с возможностью поворота относительно его; Е. И.Влазнев, С.В.Подгорнов "Нормализованные станочные приспособления", М. Оборонгиз, 1959, с. 314) однако лишь в указанной совокупности они проявляют свойства ведущие к достижению вышеуказанного технического результата.

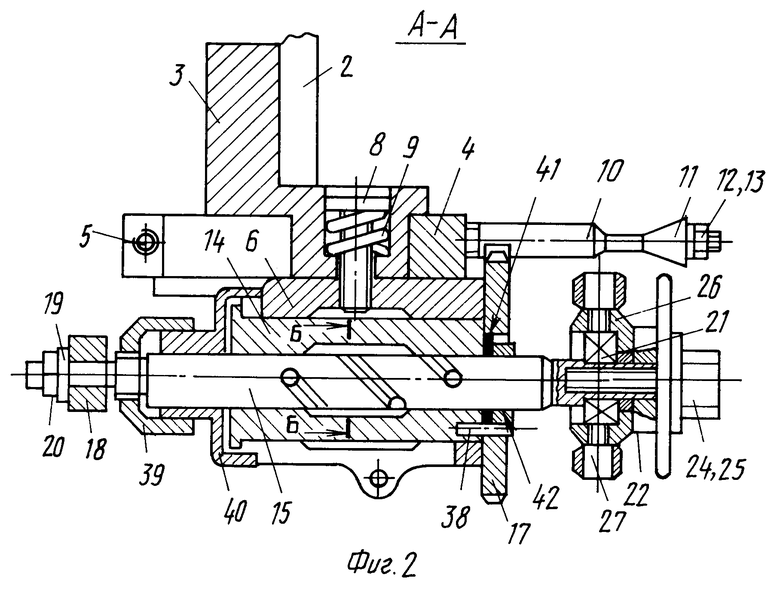

На фиг. 1 изображено устройство для обработки винтовых поверхностей на фрезерном станке, общий вид; на фиг.2 разрез по А-А на фиг.1; на фиг.3 разрез по Б-Б на фиг.2.

Устройство для обработки винтовых поверхностей на фрезерном станке содержит инструментальную бабку c инструментом 1, подвижный стол 2, жестко закрепленный на столе 2 угольник 3. Суппорт 4 закреплен на заточке угольника 3 посредством разрезного отверстия стянутого стяжным болтом 5. Полый корпус 6 установлен на двух осях 7 с возможностью поворота относительно стола 2 станка и прижат к угольнику 3 болтом 8, под головкой болта 8 установлена пружина 9. В суппорт 4 ввернута ось 10 копира 11, закрепленного на ней посредством шайбы 12 и гайки 13. В корпусе 6 установлена втулка 14, закрепленная на шпинделе 15 изделия при помощи направляющих пальцев 16. Направляющие пальцы 16 входят в винтовую канавку, выполненную на наружной поверхности шпинделя 15 изделия с двух сторон. На шпинделе 15 изделия, на торце втулки 14 закреплен диск 17 типа храпового колеса с количеством зубьев кратным числу винтовых канавок обрабатываемого изделия 18. Обрабатываемое изделие 18 установлено на посадочном диаметре левого конца шпинделя 15 изделия и закреплено при помощи шайбы 19 и гайки 20. С правой стороны шпинделя 15 изделия установлен подшипник 21 качения, фрикционная шайба 22 и щуп 23 копира, закрепленные при помощи шайбы 24 и болта 25. На наружном кольце подшипника 21 качения установлена обойма 26, на которой на осях 27 установлена рукоятка перемещения шпинделя 15 изделия, выполненная в виде двух шарнирно связанных между собой рычагов 28 и 29. Нижний конец рукоятки перемещения шпинделя 15 изделия шарнирно соединен с корпусом 6 посредством рычага-стойки 30. Рычаги 28, 29 и 30 шарнирно соединены между собой посредством осей 31. Рычаг-стойка 30 закреплен на корпусе 6 на резьбе и дополнительно зафиксирован винтом. На рычаге 29 закреплена собачка 32 храпового колеса 17, а на рычаге 30 пружина 33, которая вторым концом уперта в собачку 32 и отжимает ее от храпового колеса 17. Храповое колесо 17 зафиксировано на корпусе 6 при помощи фиксатора 34, пружины 35 и оси 36. С втулкой 14 храповое колесо 17 соединено винтами 37 и штифтом 38. Для предохранения подвижных соединений от абразивной пыли служат кожухи 39 и 40, установленные с левой стороны шпинделя 15 изделия, и уплотнительное кольцо 41 и гайка 42, установленные с правой стороны шпинделя 15 изделия. Копир 11 может переставляться большим диаметром наоборот, а форму и диаметр иметь любой для взаимодействия с щупом 23.

Устройство работает следующим образом. Полый корпус 6 с помощью угольника 3 устанавливается на столе 2 станка и свободно разворачивается на необходимый угол (от вертикали в одну сторону до 70о) подъема-наклона рифов на изделии 18 и фиксируется. Болт 8 зажат до отказа. По кальке правится профиль на абразивном инструменте 1. На шпиндель 15 устанавливается обрабатываемое изделие 18 (например накатной ролик). Ролики 18 есть как правые, так и левые. Угол наклона обрабатываемых рифов на роликах 18 от 20 до 50о. Приводом приводят во вращение абразивный инструмент 1. Изделие 18 с помощью стола 2 подводится к абразивному инструменту 1 и настраивается на необходимую глубину резания по экрану и кальке в масштабе 50:1. Затем движением рукоятки перемещения шпинделя 15 изделия вверх-вниз осуществляется рабочий ход, то есть шпиндель 15 изделия, перемещаясь вдоль оси в неподвижной втулке 14, совершает одновременно и поворот вокруг своей оси на величину винтовой канавки. В процессе обработки изделия 18 пружина 33 отжимает собачку 32 от храпового колеса 17, продольный паз, выполненный в рукоятке перемещения шпинделя 15 изделия (рычаг 28), обеспечивает ее перемещение под действием пружины 33. Когда нужно повернуть храповое колесо 17 на один зуб, тянут на себя рукоятку перемещения шпинделя 15 изделия и, преодолевая усилие пружины 33, вводят в зацепление собачку 32 с храповым колесом 17. Путем поворота рукоятки перемещения шпинделя 15 изделия в сторону, поворачивают храповое колесо 17 на нужное деление ведя контроль по кальке станка. После обработки одного ручья на изделии 18, оно отводится на некоторое расстояние от абразивного инструмента 1 и втулка 14 поворачивается на один шаг с помощью храпового колеса 17 после щелчка фиксатора 34. Изделие 18 вновь подводится на необходимую величину к абразивному инструменту 1, обрабатывается следующий ручей. При обработке конических роликов и при заправке заходов роликов болт 8 отпускается, пружина 9 через болт 8 притягивает корпус 6 к суппорту 4, копир 11 ставится в рабочее положение путем поворота вокруг оси 10 на нужный профиль. Когда происходит движение рукоятки перемещения шпинделя 15 изделия вверх-вниз, щуп 23 скользит по копиру 11 и корпус 6 вместе с изделием 18 перемещается на осях 7 по заданной кривой копира 11. Устройство предназначено для обработки конических роликов типа III и IV, длина обрабатываемого конуса 2-4 мм, угол 18-30о; и для заправки заходов роликов, где заход заправляется радиусом R 0,1-0,15 или конус угол 20-30о, длина 0,2-0,3. Соответственно и делается копир.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАРУЖНЫХ ПРЯМОЛИНЕЙНЫХ РИФОВ ПОД УГЛОМ К ОСИ | 1993 |

|

RU2086388C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для насечки рифлений на цилиндрической поверхности | 1990 |

|

SU1819194A3 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Многошпиндельный гравировальный копировально-фрезерный станок | 1953 |

|

SU116956A2 |

| ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЯКОВ | 2016 |

|

RU2621199C1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для обработки сопрягаемых поверхностей заготовок типа пуансонов и колец пресс-форм для прямоугольных электронно-лучевых трубок | 1960 |

|

SU132096A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

Использование: область машиностроения, в частности обработка мелких винтовых поверхностей. Сущность изобретения устройство содержит установленный на столе 2 станка с возможностью поворота полый корпус 6 со шпинделем 15 изделия 18, делительный механизм, выполненный в виде храпового колеса 17, рукоятки перемещения шпинделя 15 с собачкой. На шпинделе 15 установлена втулка 14 с направляющими пальцами, взаимодействующими с винтовой канавкой, выполненной на наружной поверхности шпинделя. Суппорт 4 снабжен установленным на оси 10 коническим копиром 11, щупом, взаимодействующим с коническим копиром 11 и выполненным в виде диска, закрепленного на шпинделе 15. Рукоятка перемещения шпинделя 15 выполнена в виде двух шарнирно связанных между собой рычагов, на одном из которых закреплена собачка, а другой связан со шпинделем посредством подшипника 21. 3 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ на фрезерном станке, содержащее установленный на столе станка полый корпус со шпинделем изделия, делительный механизм, выполненный в виде храпового колеса и рукоятки перемещения шпинделя изделия с собачкой, отличающееся тем, что устройство снабжено установленной на шпинделе изделия втулкой с направляющими пальцами, предназначенными для взаимодействия с винтовой канавкой, выполненной на наружной поверхности шпинделя изделия, суппортом с установленным с возможностью осевого перемещения коническим копиром, щупом, предназначенным для взаимодействия с коническим копиром и выполненным в виде жестко закрепленного на шпинделе изделия диска, при этом рукоятка перемещения шпинделя изделия выполнена в виде двух шарнирно связанных между собой рычагов, на одном из которых закреплена собачка, а второй рычаг связан со шпинделем изделия посредством введенного в устройство подшипника качения, причем храповое колесо жестко связано с втулкой, а полый корпус установлен на столе станка с возможностью поворота.

| Аврутин С | |||

| В | |||

| Фрезерное дело - М.: Профтехиздат, 1963, с.237-238, рис | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1995-12-10—Публикация

1992-03-31—Подача