Способ относится к области машиностроения и может быть использован при ремонте зубчатых реверсивных передач с беззазорным зацеплением.

Известен способ доводки зубчатых передач [1], по которому профиль изношенного зуба обрабатывают в паре при низковольтном напряжении в среде слабых электролитов и восстанавливают рабочий профиль за счет снижения толщины зуба. К недостатку известного способа относится появление боковых зазоров в зацеплении, что не допустимо для реверсивных передач, так как вызывает ударные нагрузки при изменении направления вращения.

Известен способ восстановления деталей [2] путем наращивания на них слоя, например, хрома, который позволяет достаточно точно повторить исходный контур при стабильном контактном давлении на точную исходную поверхность.

Недостатком способа является невозможность обеспечить постоянное контактное давление при переменном профиле обрабатываемой поверхности, свойственном эвольвентным зубьям, что нарушает точность и качество покрытия (износостойкость, адгезию).

Известен способ [3] пассивации технологической оснастки на электрохимических станках на низких плотностях тока, позволяющий сохранить токопроводность деталей без анодного растворения. Недостатком способа является невозможность нарастить профиль зубьев, так как пассивация происходит без изменения геометрии заготовки.

Известен способ [4] восстановления профиля зубчатых колес, включающий установку кондиционного и изношенного колес в рабочее положение, установку упомянутых колес в электролит, подключение изношенного колеса к катоду, нанесение на него покрытия при вращении колес и осаждение покрытия на рабочий профиль зубьев изношенного колеса.

Недостатком способа является неконтролируемый износ и нарушение качества поверхностного слоя кондиционного колеса в период нанесения покрытия, что ухудшает его точность и качество рабочей поверхности.

Изобретение направлено на восстановление точности профиля и устранение боковых зазоров зубчатых реверсивных передач после восстановления профиля зуба.

Это достигается тем, что перед установкой кондиционного и изношенного колес в рабочее положение на кондиционное колесо наносят слой титана на величину не более допуска на профиль зуба с последующей пассивацией, на изношенное колесо при вращении с реверсированием через каждый оборот наносят гальваномеханическое покрытие при торможении одного из колес, в момент реверса регистрируют наличие бокового зазора между рабочими профилями в зацеплении передачи, а осаждение покрытия производят до устранения бокового зазора.

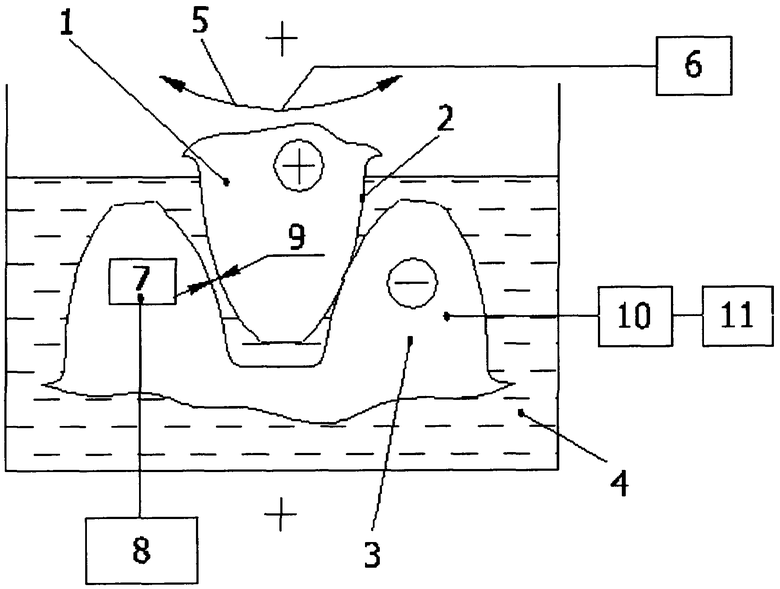

На чертеже показана схема осуществления способа.

Кондиционное зубчатое колесо 1 с покрытием 2 титаном установлено в рабочем положении с изношенным колесом 3 в ванну со стандартным электролитом 4. На зубчатые колеса 1 и 3 подается постоянный ток от генератора (не показан) с отрицательным полюсом на изношенном колесе 3. Колесо 1 имеет привод (не показан) с возможностью вращения его в направлениях 5 по командам от регулятора реверса 6. На колесе 3 установлен тормоз 7 с регулятором 8 контактного давления между зубьями зубчатых колес 1, 3. Боковой зазор 9 регистрируется датчиком 10, который соединен с выключателем процесса нанесения покрытия 11.

Способ осуществляют следующим образом. На кондиционное колесо 1 наносят гальванически или напылением слой титана 2 с толщиной, обеспечивающей сплошное покрытие рабочего профиля зубьев, но не более допуска на профиль зуба, после чего пассивируют поверхность покрытия по технологии [3]. Способ [3] позволяет сохранить токоподвод к колесу 1, но не исключает его растворение и нарушение качества поверхностного слоя. Колеса 1 и 3 устанавливают в рабочее положение на установке, подключают, например, гибким проводником к источнику постоянного тока с отрицательным полюсом на изношенном колесе 3, наливают в установку стандартный электролит [5], подключают привод с возможностью реверсивного вращения 5 колеса 1. В момент переключения вращения (при реверсировании) сопротивление вращению возрастает за счет инерционных сил, что фиксируется регулятором 8. В процессе нанесения на колесо 3 покрытия зазор 9 снижается, поэтому требуется его фиксация регулятором 8 при минимальном интервале между измерениями. Таким минимальным интервалом является полный оборот колеса большего диаметра, что определяет период реверса. Устанавливают на регуляторе 8 величину давления между зубьями по [5]. Регулятор 8 передает команду на тормоз 7, установленный на колесе 3. Включают ток на колеса 1 и 3, реверсивное вращение колеса 1. В момент переключения направления вращения регулятором 6 при наличии между зубьями зазора 9 движение колеса 1 ускоряется, что фиксируется датчиком 10. По мере нанесения на рабочие профиль колеса 3 слоя гальваномеханического покрытия, например хрома, величина зазора 9 будет снижаться до плотного прилегания рабочих поверхностей зубьев при обеих направлениях вращения колес 1 и 3. При устранении бокового зазора 9 датчик 10 подает команду выключателю 11 на прекращение процесса осаждения покрытия на колесо 3. Далее отключают колеса 1, 3 от источника тока, снимают тормоз 7, датчик 10 с выключателем 11, регуляторы 6, 8, вынимают зубчатую передачу из ванны установки, промывают ее и ставят в корпус передачи. Покрытие 2 на колесе 1 не удаляется, так как оно улучшает эксплуатационные характеристики передачи (исключает схватывание металла в местах контакта силовых передач, может защищать от коррозии).

Пример конкретного осуществления способа.

Зубчатая передача с модулем зуба 3 содержит кондиционное колесо диаметром примерно 210 мм и изношенное колесо диаметром приблизительно 105 мм. Износ по профилю зуба составлял примерно 0,06 мм. На профиль зубьев кондиционного колеса в гальванической ванне нанесли слой титана толщиной приблизительно 0,01 мм и пассивировали в загрязненном электролите - 12% водном растворе хлористого натрия при зазоре между колесом и катодом 60-70 мм в течение 1-1,5 минуты, с сушкой колеса на воздухе в течении приблизительно 10 минут и повторением процесса 3 раза. Затем оба колеса установили в ванну, оснащенную регуляторами, датчиком, тормозом, токоподводами, куда залили электролит состава: 200-250 г/л CrO3, 2-2,5 г/л Н2SO4, отрегулировали контактное давление регулятором до 2,7-3,2 МПа, подали ток напряжением 11-12 В, включили вращение с реверсированием колес через 1-1,2 1/с при окружной скорости колеса диаметром 210 мм-65 8-660 мм/с. Примерно через 30 минут датчик дал команду выключателю на отключение тока и вращения. Колеса вынули из установки, промыли горячей водой в течении 30 с, сушили, установили в корпус редуктора и проверили наличие бокового зазора 9. Зазор не был обнаружен. Далее передачу проверили на пятно контакта и получили контактное пятно около 93%, что отвечает нормативам. Затем прокрутили передачу в реверсивном режиме (10 циклов по 5 секунд) от электродвигателя, что не выявило стука или повышенного шума. Передача признана годной к эксплуатации.

Источники информации

1. Патент 2183150 (РФ).

2. Патент 2224827 (РФ).

3. А.с. 310772.

4. Патент 1530359 (SU).

5 Жачкин С.Ю. Холодное гальваноконтактное восстановление деталей. Воронеж: ВГТУ, 2002. 138 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО СЛОЯ НА РАБОЧИХ ПОВЕРХНОСТЯХ ЗУБЬЕВ ЧУГУННЫХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2481936C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| Способ гальваноконтактного восстановления металлических деталей и инструмент для выглаживания и раскатки слоев гальванического покрытия | 2021 |

|

RU2778809C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2020 |

|

RU2739927C1 |

| СПОСОБ СМАЗЫВАНИЯ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2015 |

|

RU2588279C1 |

| СМАЗОЧНОЕ УСТРОЙСТВО ЗУБЧАТОЙ ПЕРЕДАЧИ | 2016 |

|

RU2637051C1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| Способ электрохимического нанесения покрытий натиранием | 1987 |

|

SU1534100A1 |

| СМАЗОЧНОЕ УСТРОЙСТВО ЗУБЧАТОЙ ПЕРЕДАЧИ | 2012 |

|

RU2499936C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

Изобретение относится к области машиностроения и может быть использовано при ремонте зубчатых реверсивных передач с беззазорным зацеплением. Способ включает нанесение на кондиционное колесо слоя титана на величину не более допуска на профиль зуба с последующей пассивацией. Устанавливают кондиционное и изношенное колеса в рабочее положение, помещают упомянутые колеса в электролит. Подключают изношенное колесо к катоду и наносят на него гальваномеханическое покрытие при вращении колес, осуществляют осаждение покрытия на рабочий профиль зубьев изношенного колеса. Гальваномеханическое покрытие на изношенное колесо наносят при вращении с реверсированием через каждый оборот при торможении одного из колес. В момент реверса регистрируют наличие бокового зазора между рабочими профилями в зацеплении передачи. Осаждение покрытия производят до устранения бокового зазора. В результате восстанавливается точность профиля зубчатых колес и устраняются боковые зазоры зубчатых реверсивных передач. 1 ил.

Способ восстановления профиля зубчатых колес, включающий установку кондиционного и изношенного колес в рабочее положение, помещение упомянутых колес в электролит, подключение изношенного колеса к катоду, нанесение на него покрытия при вращении колес и осаждение покрытия на рабочий профиль зубьев изношенного колеса, отличающийся тем, что перед установкой кондиционного и изношенного колес в рабочее положение на кондиционное колесо наносят слой титана на величину не более допуска на профиль зуба с последующей пассивацией, на изношенное колесо при вращении с реверсированием через каждый оборот наносят гальваномеханическое покрытие при торможении одного из колес, в момент реверса регистрируют наличие бокового зазора между рабочими профилями в зацеплении передачи, а осаждение покрытия производят до устранения бокового зазора.

| Способ формирования зубьев шестерен | 1987 |

|

SU1530359A1 |

| СПОСОБ ЭЛЕКТРОХИЛ'\ИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХКОЛЕС | 0 |

|

SU252800A1 |

| Способ обработки изделий из медных сплавов | 1980 |

|

SU933819A1 |

| Способ размерной электрохимической обработки зубчатых колес | 1983 |

|

SU1237337A1 |

| Способ контроля размеров зубчатого колеса | 1985 |

|

SU1316764A1 |

| DE 1958818 A, 27.05.1971. | |||

Авторы

Даты

2006-09-27—Публикация

2005-04-25—Подача