I

Изобретение относится к обработке металла давлением, а конкретно к вспомогательным устройствам для подачи материала и заготовок к прессам.

Известно устройство для ориентирования деталей при подаче в зону штампа, содержащее вращающиеся крючковые захватные органы, неподвижный бункер и закрепленную на бункере направляющую с вогнутой цилиндрической поверхностью концентричной траектории движения захватных органов, причем направляющая в сечении выполнена в виде кольца, охватывающего захватные органы 1.

Известное устройство характеризуется сложностью его конструкции, вызванной необходимостью привода вращения захватных органов. Кроме того, устройство подает детали только дном вниз, и при необходимости их подачи отверстием вниз необходимо

их переориентирование с помощью дополнительного устройства.

Наиболее близким к изобретению по технической сущности является устройство для ориентации заготовок в лотках и трубчатых магазинах, состоящее из.двух последовательно соединенных устройств и предназначенное для ориентирования деталей типа колпачков отверстием вниз.

Устройство состоит- из наклонно .расположенной трубы или желоба, связанной с питаищим деталями устройством, которая входит в камеру для опрокидывания деталей. В камере напротив выходного отверстия трубы выполнен упор. Камера для опрокидывания переходит в вертикально расположенную трубу, которая, в свою очередь, расширяется, образуя вторую камеру, которая соединена с выходной трубой. Во второй камере также располагается упор.

Принцип работы устройства следующий.

Питающее устройство поштучно подает в наклонно расположенную трубу детали. Детали, идущие по трубе дном вперед, при входе а первую камеру по действием смещенного вперед центра тяжести, минуя упор, выходят в вертикальную трубу и попадают дном вперед во вторую камеру, где они, натыкаясь на упор, опрокидываются и попадают в выходную трубу отверстием вперед.

Детали, идущие по наклонной трубе отверстием вперед, задерживаются упором первой камеры, опрокидываются в ней и выходят в вертикальную трубу дном вперед, откуда попадают во вторую камеру, натыкаются на упор, опрокидываются и попадают в выходную трубу отверстием вперед 2.

Недостатком данной конструкции является малая надежность ее работы ввиду следующих причин.

В случае колебания длины деталей, а следовательно, и их веса изменяется и инерция деталей, идущих по наклонной трубе. Поэтому деталь, обладающая большой инерцией и идущая дном вперед, может уткнуться в упор первой камеры или перевернуться и войти в вертикальную трубу отверстием вперед или встать поперек камеры и застрять.

В случае правильного прохождения деталью первой камеры при попадании ее во вторую деталь при падении на упор второй камеры и под действием упругой деформации дна детали может отскочить и пройти в выходную трубу дном вперед.

Цель изобретения - увеличение надежности работы устройства за счет устранения влияния на нее колебаний длины деталей, инерционности и неровности краев.

Цель достигается тем, что в устройстве для ориентирования деталей при подаче в зону штамповки, содержащее выполненный в корпусе желоб, две камеры для опрокидывания деталей и примыкающие к ним полости с размещенными в них упорами, последние выполнены в виде двух установленных в разных полостях корг7уса с возможностью поворота вокруг осей двуплечих рычагов, одно из плеч каждого из которых, размещенное в полости, прямолинейно и снабжено регулируемым

противовесом, а другое - выходящее в напротив камер для опрокидывания деталей, причем плечо, выходящее в желоб первого по направлению движения детали рычага выполнено в виде острого угла с вершиной направленной по направлению движения детали, а второй - в виде скобы, вогнутой стороной обращенной навстречу направлению движения детали.

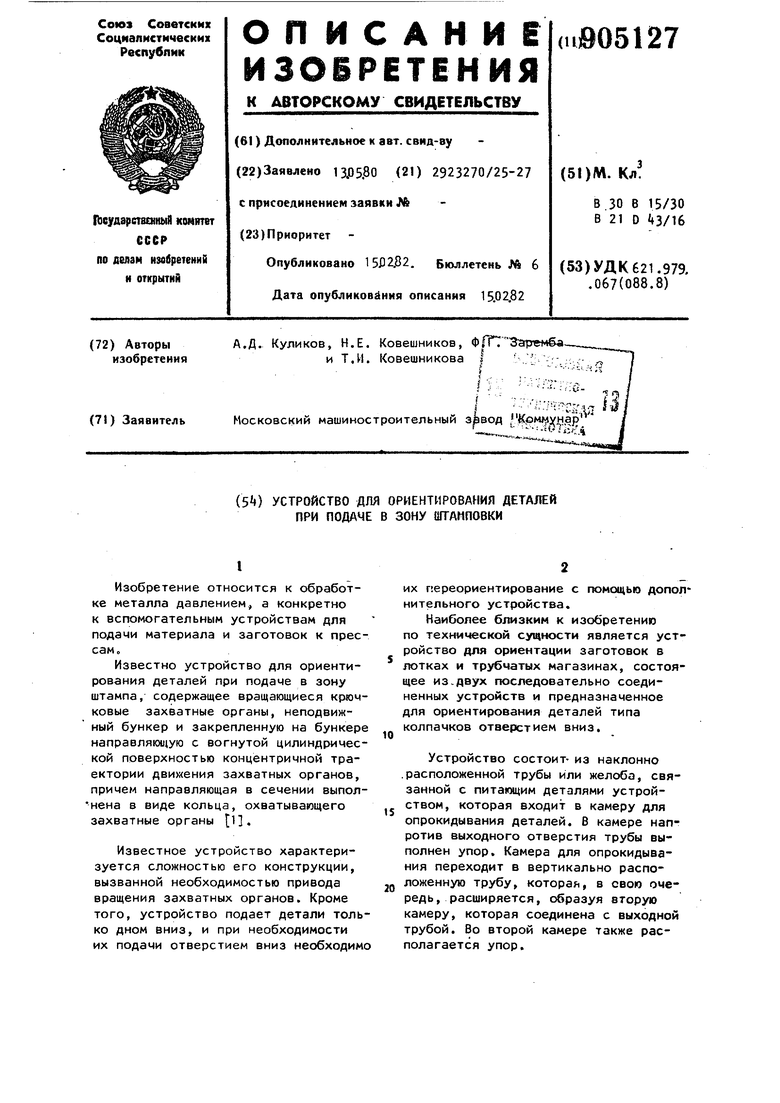

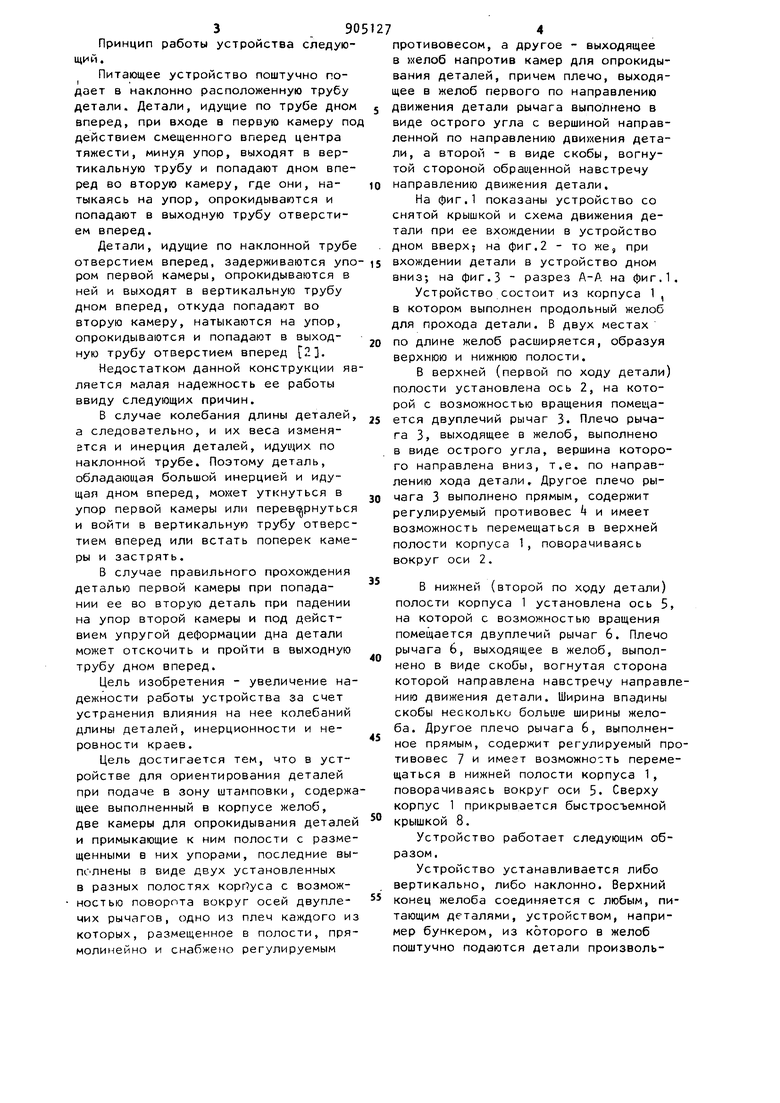

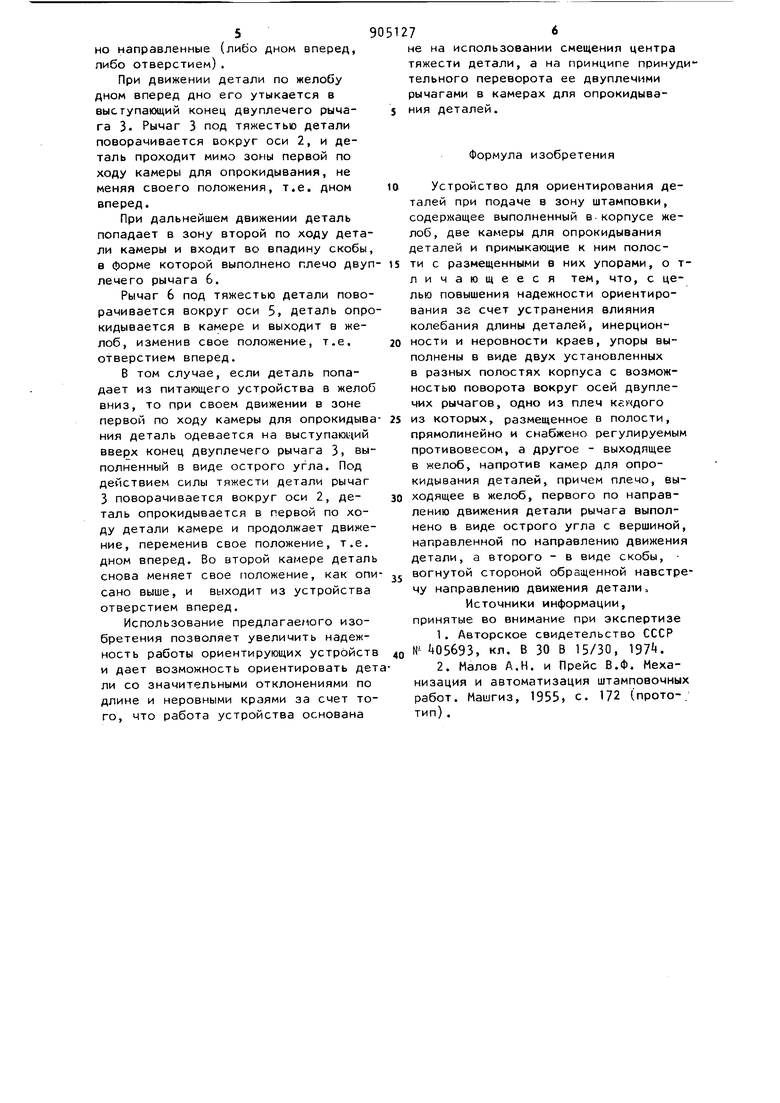

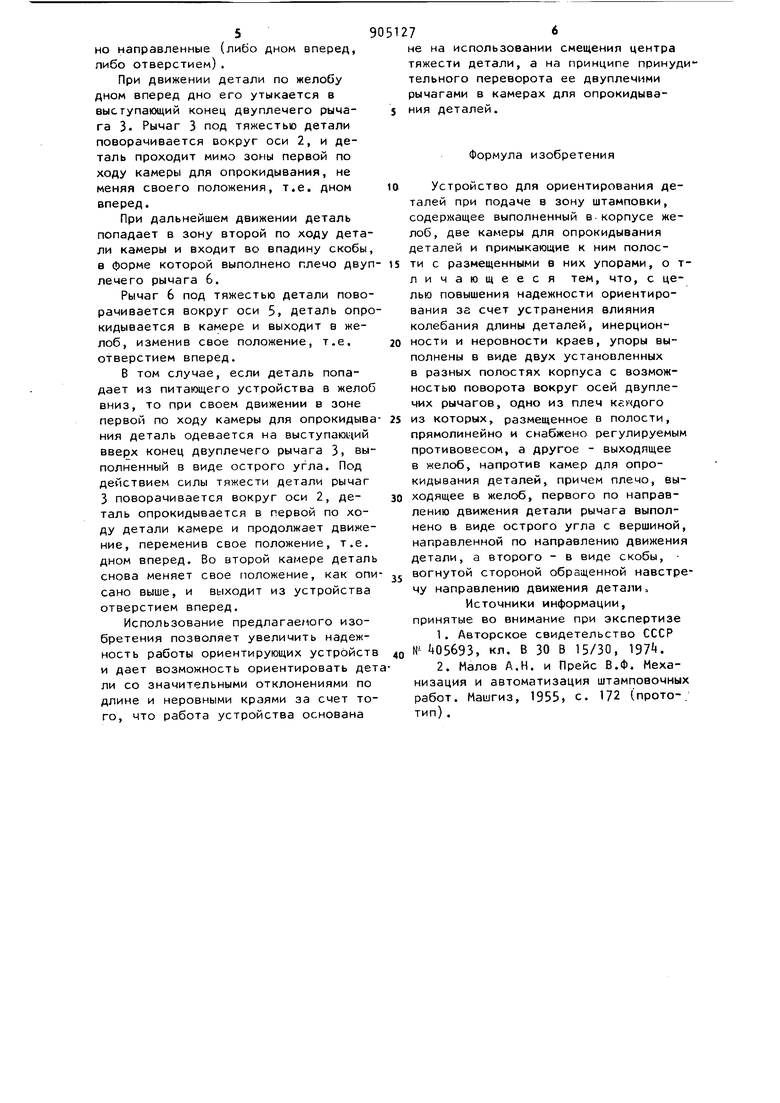

На фиг.1 показаны устройство со снятой крышкой и схема движения детали при ее вхождении в устройство дном вверх; на фиг.2 - то же, при вхождении детали в устройство дном вниз; на фиг.З - разрез А-А на фиг.1

Устройство состоит из корпуса 1 , в котором выполнен продольный желоб для прохода детали. В двух местах по длине желоб расширяется, образуя верхнюю и нижнюю полости.

В верхней (первой по ходу детали) полости установлена ось 2, на которой с возможностью вращения помещается двуплечий рычаг 3. Плечо рычага 3 выходящее в желоб, выполнено в виде острого угла, вершина которого направлена вниз, т.е. по направлению хода детали. Другое плечо рычага 3 выполнено прямым, содержит регулируемый противовес 4 и имеет возможность перемещаться в верхней полости корпуса 1, поворачиваясь вокруг оси 2.

В нижней (второй по ходу детали) полости корпуса 1 установлена ось 5 на которой с возможностью вращения помещается двуплечий рычаг 6. Плечо рычага 6, выходящее в желоб, выполнено в виде скобы, вогнутая сторона которой направлена навстречу направлнию движения детали. Ширина впадины скобы несколько больше ширины желоба. Другое плечо рычага 6, выполненное прямым, содержит регулируемый пртивовес 7 и имегт возможность перемещаться в нижней полости корпуса 1, поворачиваясь вокруг оси 5. Сверху корпус 1 прикрывается быстросъемной крышкой 8.

Устройство работает следующим образом.

Устройство устанавливается либо вертикально, либо наклонно. Верхний конец желоба соединяется с любым, питающим деталями, устройством, например бункером, из которого в желоб поштучно подаются детали произвольно направленные (либо дном вперед, либо отверстием).

При движении детали по желобу дном вперед дно его утыкается в выступающий конец двуплечего рычага 3. Рычаг 3 под тяжестью детали поворачивается вокруг оси 2, и деталь проходит мимо зоны первой по ходу камеры для опрокидывания, не меняя своего положения, т.е. дном вперед.

При дальнейшем движении деталь попадает в зону второй по ходу детали камеры и входит во впадину скобы, в форме которой выполнено плечо двуп лечего рычага 6.

Рычаг 6 под тяжестью детали поворачивается вокруг оси 5, деталь опрокидывается в камере и выходит в желоб, изменив свое положение, т.е. отверстием вперед.

В том случае, если деталь попадает из питающего устройства в желоб вниз, то при своем движении в зоне первой по ходу камеры для опрокидыва ния деталь одевается на выступакл ий вверх конец двуплечего рычага 3, выполненный в виде острого угла. Под действием силы тяжести детали рычаг 3 поворачивается вокруг оси 2, деталь опрокидывается в первой по ходу детали камере и продолжает движение, переменив свое положение, т.е. дном вперед. Во второй камере деталь снова меняет свое положение, как опи само выше, и выходит из устройства отверстием вперед.

Использование предлагаемого изобретения позволяет увеличить надежность работы ориентирующих устройств и дает возможность ориентировать детли со значительными отклонениями по длине и неровными краями за счет того, что работа устройства основана

не на использовании смещения центра тяжести детали, а на принципе принудительного переворота ее двуплечими рычагами в камерах для опрокидывания деталей.

Формула изобретения

Устройство для ориентирования деталей при подаче в зону штамповки, содержащее выполненный в.корпусе желоб, две камеры для опрокидывания деталей и примыкающие к ним полости с размещенными в них упорами, о тличающееся тем, что, с целью повышения надежности ориентирования за счет устранения влияния колебания длины деталей, инерционности и неровности краев, упоры выполнены в виде двух установленных в разных полостях корпуса с возможностью поворота вокруг осей двуплечих рычагов, одно из плеч кг«дого из которых, размещенное в полости, прямолинейно и снабжено регулируемым противовесом, а другое - выходящее в желоб, напротив камер для опрокидывания деталей, причем плечо, выходящее в желоб, первого по направлению движения детали рычага выполнено в виде острого угла с вершиной, направленной по направлению движения детали, а второго - в виде скобы, вогнутой стороной обращенной навстречу направлению движения детали,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N- i 05693, кл. В 30 В 15/30, Э7.

2.Малов А.Н. и Прейс В.Ф. Механизация и автоматизация штамповочных работ. Машгиз, 1955, с. 172 (прото-. тип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вторичной ориентации деталей | 1986 |

|

SU1364433A1 |

| "Устройство для автоматической ориентированной подачи конических деталей типа "шпуля" | 1991 |

|

SU1807111A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7887A1 |

| Ориентирующее устройство | 1987 |

|

SU1442367A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| УСТРОЙСТВО ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2098257C1 |

| Ориентирующее устройство | 1990 |

|

SU1745510A1 |

| БЕСЧЕЛНОЧНЫЙ ТКАЦКИЙ СТАНОК С СОПЛОВЫМ УСТРОЙСТВОМ, В ЧАСТНОСТИ ПНЕВМАТИЧЕСКИЙ БЕСЧЕЛНОЧНЫЙ ТКАЦКИЙ СТАНОК, С ЗАЖИМНЫМ УСТРОЙСТВОМ В СМЕСИТЕЛЬНОЙ ТРУБКЕ | 2005 |

|

RU2343237C2 |

| Опрокидыватель для легковых автомобилей | 1987 |

|

SU1532537A1 |

| Захватное устройство | 1984 |

|

SU1288046A1 |

Авторы

Даты

1982-02-15—Публикация

1980-05-13—Подача