Изобретение относится к оборудованию для производства экструдированных продуктов из мясорастительного сырья в пищеконцентратной промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является двухшнековый экструдер [Пат. №2284914, МПК7 B29C 47/40, A23P 1/12. Двухшнековый экструдер / А.Н. Остриков, А.С. Попов, И.Ю. Соколов (РФ). - №2005112086/12, Заявл. 25.04.2005, Опубл. 10.10.2006, Б.И. №28], содержащий корпус с размещенными в нем шнеками с винтовыми нарезками с одинаковым шагом с возможностью вращения в противоположных направлениях. В зонах загрузки, сжатия и дозирования винтовые нарезки шнеков имеют противоположные направления, а в зоне гомогенизации винтовые нарезки шнеков имеют одинаковое направление. В гребнях нарезки одного из шнеков в направлении, противоположном направлению его винтовой нарезки, выполнены пазы для прохода гребней винтовой нарезки другого шнека. В зоне гомогенизации имеются участки интенсивного сдвига и распределения продукта, причем участок интенсивного сдвига состоит из последовательно повторяющихся шнековых элементов с винтовой нарезкой и нарезкой с пазами, а участок распределения продукта имеет шнековые элементы с винтовой нарезкой и пластифицирующими кулачками, а в зоне дозирования он имеет шнековый элемент с винтовой нарезкой и цилиндроконический дорн.

Двухшнековый экструдер содержит формующий узел, который состоит из промежуточного диска, матрицы, каналообразователя, начинконаполнителя. Начинконаполнитель состоит из полого диска с трубкой для подвода начинки и формующей трубки, обтекателя предматричной зоны. Последний представляет собой усеченный конус с отверстиями для подачи расплава продукта в каналообразователь.

Недостатком известной конструкции экструдера является сложность дополнительного ввода термолабильных компонентов в расплав и осуществление необходимых их физико-химических превращений в процессе экструзионной варки, а также узкий ассортимент выпускаемой продукции.

Технической задачей изобретения является расширение технологических возможностей экструдера по переработке исходного сырья с целью расширения ассортимента выпускаемой продукции и получение более сбалансированных продуктов питания за счет ввода в их состав мясных компонентов.

Поставленная задача достигается тем, в двухшнековом экструдере, новым является то, что каждый шнек содержит две зоны компрессии, между которыми расположена декомпрессионно-экстракционная зона, первая зона компрессии включает три участка: загрузки, сжатия и дозирования, декомпрессионно-экстракционная зона состоит из участка декомпрессии и участка экстракции, вторая зона компрессии включает два участка: гомогенизации и нагнетания, участок декомпрессии декомпрессионно-экстракционной зоны каждого из шнеков представляет собой шесть последовательно установленных кулачков, смещенных друг относительно друга по оси вращения, так что кулачки шнеков синхронизировано контактируют между собой при их вращении, а на участке экстракции вал шнеков выполнен меньшего диаметра, в верхней части корпуса экструдера, расположенной после участка декомпрессии декомпрессионно-экстракционной зоны шнеков, установлен питатель с вертикальным нагнетающим шнеком.

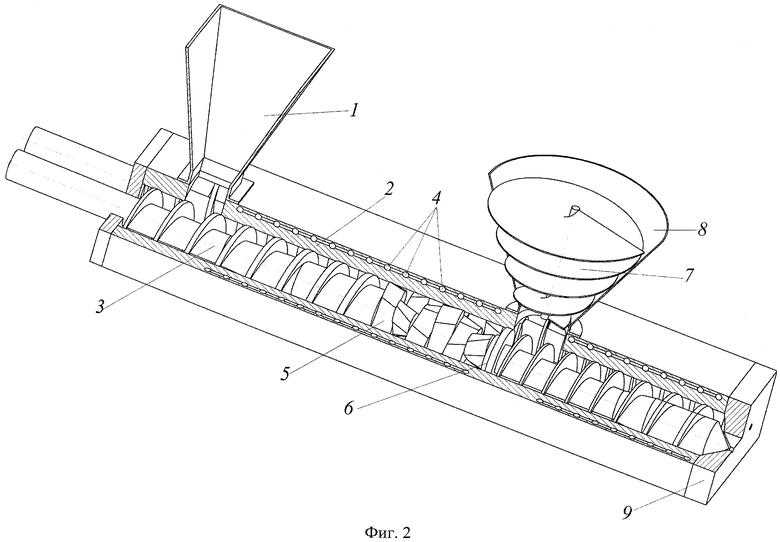

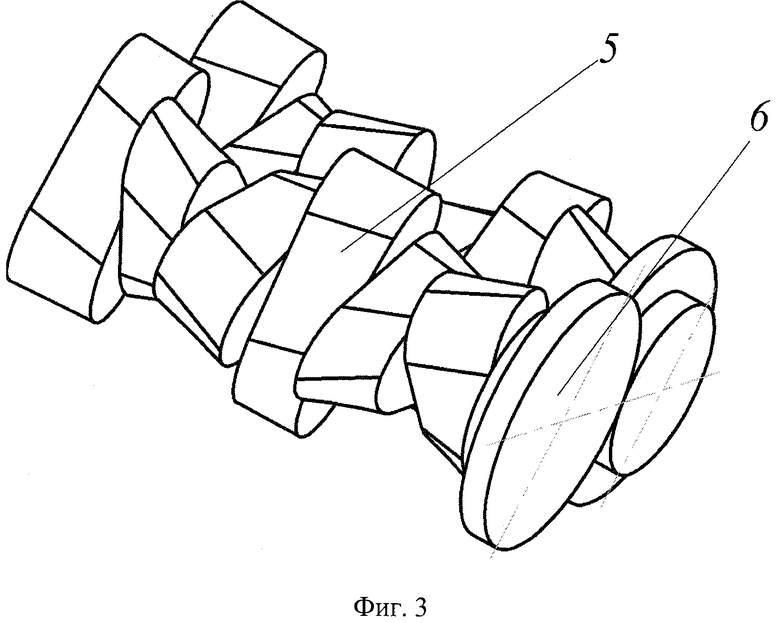

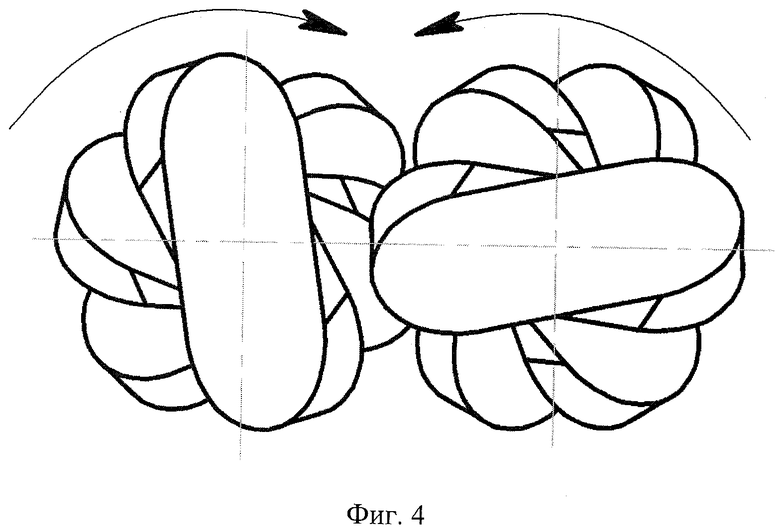

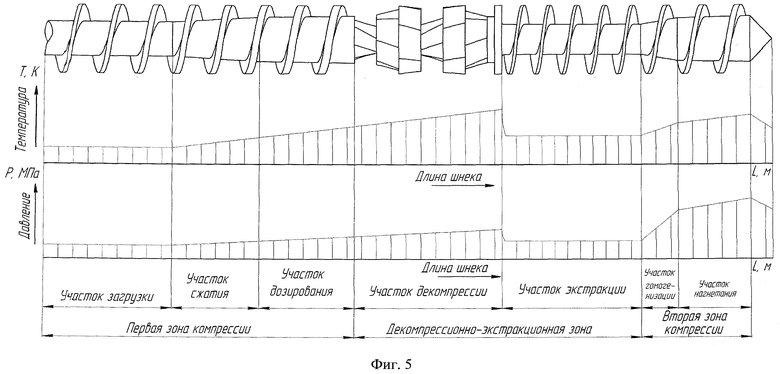

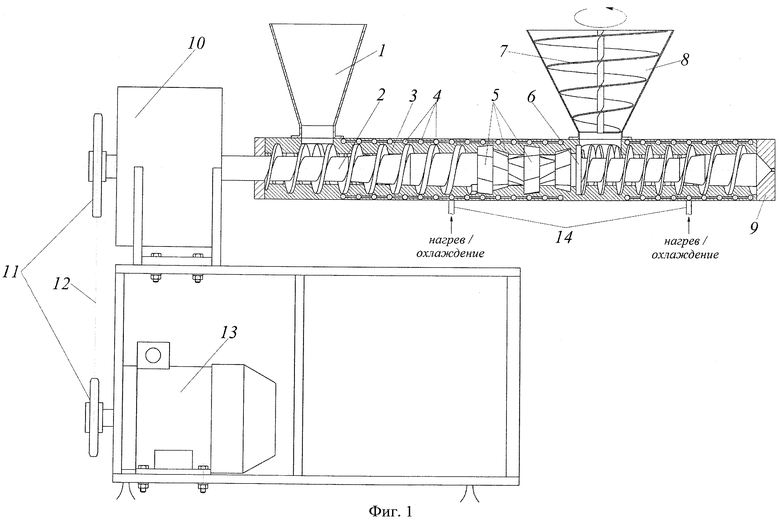

На фиг.1 представлен фронтальный вид двухшнекового экструдера, на фиг.2 - объемное изображение рабочей камеры двухшнекового экструдера, на фиг.3 - объемное изображение шести последовательно установленных и смещенных друг относительно друга по оси вращения кулачков на участке декомпрессии декомпрессионно-экстракционной зоны; на фиг.4 - плоскостное изображение шести кулачков на двух валах на участке декомпрессии декомпрессионно-экстракционной зоны; на фиг.5 - изображение шнека с совмещенными графиками изменения температуры и давления по длине шнека и с указанием всех участков трех зон.

Двухшнековый экструдер (фиг.1 и 2) состоит из загрузочного патрубка 1, корпуса 3, двух шнеков 2, питателя 8 и матрицы 9. В корпусе 3 выполнены каналы 4, в которые через патрубки 14 подается холодный или горячий теплоноситель (в зависимости от требуемого температурного режима). Шнеки 2 приводятся во вращение электродвигателем 13 с помощью цепных звездочек 11, цепи 12 и вариатора 10, который обеспечивает плавное регулирование частоты вращения шнеков 2. Над участком корпуса 3 экструдера, расположенным после участка декомпрессии декомпрессионно-экстракционной зоны, установлен питатель 8 с вертикальным нагнетающим шнеком 7.

Каждый из шнеков 2 состоит из трех зон (фиг.5):

- первой зоны компрессии, которая включает три участка: загрузки, сжатия и дозирования;

- декомпрессионно-экстракционной зоны, которая включает два участка: декомпрессии и экстракции;

- второй зоны компрессии, которая включает два участка: гомогенизации и нагнетания.

На участке загрузки вал и витки шнеков 2 имеют постоянный диаметр (фиг.2 и 5).

На участке сжатия диаметр валов шнеков 2 конически расширяется и витки шнеков 2 выполнены утолщенными для обеспечения необходимого уплотнения и предварительного сжатия исходного сырья (фиг.2 и 5).

На участке дозирования диаметр валов шнеков 2 также конически расширяется, но под меньшим углом (фиг.2 и 5), а витки шнеков 2 выполнены с еще большей толщиной. На этом участке происходит расплав сырья и оно переходит в пластическое состояние.

На участке декомпрессии на валу шнеков 2 находятся шесть последовательно установленных кулачков 5, смещенных друг относительно друга по оси вращения (фиг.3 и 4), так что кулачки 5 шнеков 2 синхронизировано контактируют между собой при их вращении. После кулачков 5 на шнеках 2 установлены греющие шайбы 6, которые способствуют дополнительному разогреву гомогенного расплава.

На участке экстракции валы шнеков 2 выполнены меньшего диаметра (фиг.2 и 5).

На участке гомогенизации диаметры валов шнеков 2 резко конически расширяются (фиг.2 и 5). На этом участке происходит дополнительное плавление продукта с внесенными мясными добавками.

На участке нагнетания витки шнеков 2 выполнены утолщенными для продавливания полученного расплава через отверстия матрицы 9 (фиг.2 и 5).

Конструкция шнеков 2 значительно влияет на рациональный режим работы экструдера. Основную проблему создает возможность вытекания расплава через питатель 8 для подачи мясных компонентов. Поэтому при конструировании шнеков 2 необходимо было исключить появление избыточного давления перед питателем 8 для подачи мясных компонентов. В результате был разработаны трехзонные шнеки 2, каждый из которых содержит две зоны компрессии, между которыми расположена декомпрессионно-экстракционная зона.

Для обеспечения ввода мясных компонентов через питатель 8 необходимо выполнение двух условий. Во-первых, требуется обеспечить давление, равное атмосферному, перед питателем 8. Кроме этого, продукт в этой зоне должен быть полностью расплавлен.

Требование атмосферного давления объясняется необходимостью избежать утечки расплава через питатель 8 для подачи мясных компонентов. Необходимость выполнения второго требования объясняется следующими причинами. Если продукт не полностью расплавлен на участке дозирования, то не будет обеспечено надежное уплотнение между питателем и участком загрузки. Вторая причина, требующая полного расплавления продукта, связана с коэффициентом диффузии, который в значительной степени зависит от температуры. Пока температура продукта ниже температуры плавления, процесс диффузии протекает с низкой скоростью. Поэтому для увеличения скорости диффузии продукт должен находиться в расплавленном состоянии. Кроме того, в расплаве легче протекают процессы турбулизации.

Стабилизацию давления на уровне атмосферного можно обеспечить тем, что расплав не полностью заполняет декомпрессионно-экстракционную зону. Если канал заполнен не полностью, то давление не увеличивается. Для того, чтобы достичь неполного заполнения, глубина декомпрессионно-экстракционной зоны обычно больше, чем глубина участка дозирования, а транспортирующая способность участка гомогенизации должна быть больше, чем транспортирующая способность зоны экстракции [Раувендааль К. Экструзия полимеров / Пер. с англ. Под ред. А.Я. Малкина - СПб.: Профессия, 2006. - 768 с.]. То есть необходимо, чтобы расплав удалялся из декомпрессионно-экстракционной зоны с большей скоростью, чем он в нее поступает. Если транспортирующая способность участка гомогенизации недостаточна, расплав будет возвращаться в зону экстракции, что приведет к утечкам через питатель 8 для подачи мясных компонентов.

Двухшнековый экструдер работает следующим образом.

Включается электродвигатель 13, который с помощью цепных звездочек 11, цепи 12 и вариатора 10 приводит во вращение два шнека 2 (фиг.1).

Исходный продукт через загрузочный патрубок 1 поступает в зону загрузки винтового канала шнеков 2 и увлекается им за счет разницы сил трения между продуктом и стенками корпуса 3 и винтового канала шнеков 2. Затем на участке уплотнения (фиг.5) происходит постепенное уплотнение сырья и частичный расплав его.

Одновременно через патрубки 14 в каналы 4, выполненные в корпусе 3, подается холодный или горячий теплоноситель (в зависимости от требуемого температурного режима).

На участке дозирования продукт окончательно переходит из твердой фазы в вязкопластичную. Здесь происходит плавление в результате преобразования механической энергии рабочих органов экструдера в тепловую энергию за счет внутреннего трения в самом продукте и дополнительного нагрева корпуса 3 за счет подвода теплоты в каналы 4 горячим теплоносителем, подаваемым через патрубки 14. Под действием давления и температуры белки, входящие в состав продукта, подвергаются денатурации, которая представляет собой внутримолекулярное явление, характеризующееся физической перегруппировкой внутренних связей.

Шесть последовательно установленных и смещенных друг относительно друга по оси вращения, вращающихся кулачков 5 (фиг.3 и 4), с одной стороны, обеспечивают значительное термомеханическое воздействие на расплав, а с другой - снижают давление нагнетания. Обрабатываемый продукт подвергается механическому воздействию вращающихся кулачков 5, в результате чего исключается возможность образования «мертвой зоны». Ступенчатые выступы фигурных кулачков 5 синхронизировано контактируют между собой при их вращении, воздействуют на микроструктуру расплава. При этом происходит нарушение упорядоченности внутреннего строения молекулы, количественно определяемое изменением физико-химических свойств белков (растворимости, способности к гидратации, вязкости растворов, устойчивости к действию ферментов, биологической активности и др. [Остриков, А.H. Экструзия в пищевой технологии [Текст] / А.Н. Остриков, О.В. Абрамов, А.С. Рудометкин. - С.-Пб.: ГИОРД, 2004. - 288 с.].

Затем расплав проходит через узкий кольцевой канал, образованный между наружным диаметром греющих шайб 6 и внутренним диаметром корпуса 3, где подвергается интенсивному механическому воздействию, что также способствует дополнительному разогреву гомогенного расплава.

Затем включается привод (на фиг. не показан) вертикального нагнетающего шнека 7, расположенного в питателе 8. И в зону экстракции в полученный гомогенный расплав вводятся различные термолабильные компоненты (например, сушеное мясо).

После прохождения участка нагнетания готовый продукт выдавливается через отверстия, расположенные в матрице 9. При этом, он имеет пористую структуру с добавлением различных компонентов.

На протяжении всего перемещения продукта происходит регулирование температурного режима с помощью теплоносителей с заданной температурой, подаваемых через патрубки 14 в каналы 4.

Таким образом, использование изобретения позволит:

- расширить технологические возможности экструдера по производству эктрудированных продуктов различного поликомпонентного состава;

- обеспечить необходимую глубину физико-химических превращений компонентов обрабатываемого продукта за счет регулирования теплоподвода и механического воздействия установленных кулачков 5 и греющих шайб 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ЭКСПАНДЕР | 2012 |

|

RU2495608C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПОСРЕДСТВЕННОЙ, НЕПРЕРЫВНОЙ МОДИФИКАЦИИ ПОЛИМЕРНЫХ РАСПЛАВОВ | 2012 |

|

RU2600551C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2177702C1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Экструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820291C2 |

Изобретение относится к оборудованию для производства экструдированных продуктов из мясорастительного сырья. Экструдер содержит загрузочный патрубок, корпус, два шнека с приводом и матрицу. В корпусе выполнены каналы для подачи в них холодного или горячего теплоносителя. Каждый из шнеков имеет две зоны компрессии, между которыми расположена декомпрессионно-экстракционная зона. Первая зона компрессии включает три участка: загрузки, сжатия и дозирования. Декомпрессионно-экстракционная зона включает участки декомпрессии и экстракции. Над участком корпуса, расположенным после участка декомпрессии, установлен питатель для подачи мясных компонентов с вертикальным нагнетающим шнеком. Вторая зона компрессии включает два участка: гомогенизации и нагнетания. На участке загрузки вал и витки шнеков имеют постоянный диаметр. На участке сжатия диаметр валов шнеков конически расширяется, и витки шнеков выполнены утолщенными. На участке дозирования диаметр валов шнеков также конически расширяется, но под меньшим углом, а витки шнеков выполнены с еще большей толщиной. На участке декомпрессии на валу шнеков имеются шесть последовательно установленных кулачков, смещенных друг относительно друга по оси вращения так, что кулачки синхронизированно контактируют между собой при вращении. После кулачков на шнеках установлены греющие шайбы, на участке экстракции валы шнеков выполнены меньшего диаметра, на участке гомогенизации диаметры валов шнеков резко конически расширяются, а на участке нагнетания витки шнеков выполнены утолщенными. Использование изобретения позволит расширить технологические возможности экструдера. 5 ил.

Двухшнековый экструдер для производства продуктов из мясорастительного сырья, содержащий загрузочный патрубок, корпус, два шнека с приводом и матрицу, отличающийся тем, что в корпусе выполнены каналы для подачи в них холодного или горячего теплоносителя, а каждый из шнеков имеет две зоны компрессии, между которыми расположена декомпрессионно-экстракционная зона, при этом первая зона компрессии включает три участка: загрузки, сжатия и дозирования, декомпрессионно-экстракционная зона включает участки декомпрессии и экстракции, причем над участком корпуса, расположенным после участка декомпрессии, установлен питатель для подачи мясных компонентов с вертикальным нагнетающим шнеком, а вторая зона компрессии включает два участка: гомогенизации и нагнетания, при этом на участке загрузки вал и витки шнеков имеют постоянный диаметр, на участке сжатия диаметр валов шнеков конически расширяется и витки шнеков выполнены утолщенными для обеспечения необходимого уплотнения и предварительного сжатия исходного сырья, на участке дозирования диаметр валов шнеков также конически расширяется, но под меньшим углом, а витки шнеков выполнены с еще большей толщиной для обеспечения расплава сырья и последующего перехода его в пластическое состояние, на участке декомпрессии на валу шнеков имеются шесть последовательно установленных кулачков, смещенных относительно друг друга по оси вращения так, что кулачки синхронизированно контактируют между собой при вращении, а после кулачков на шнеках установлены греющие шайбы, способствующие дополнительному разогреву гомогенного расплава, на участке экстракции валы шнеков выполнены меньшего диаметра, на участке гомогенизации диаметры валов шнеков резко конически расширяются для дополнительного плавления продукта с внесенными мясными добавками, а на участке нагнетания витки шнеков выполнены утолщенными для продавливания полученного расплава через отверстия матрицы.

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| Двухшнековый экструдер | 1989 |

|

SU1741606A3 |

| US 0006974243 B2, 13.12.2005 | |||

| УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУДЕР В СБОРЕ | 2005 |

|

RU2350467C2 |

Авторы

Даты

2013-12-20—Публикация

2012-05-03—Подача