Изобретение относится к области испытательной техники, а конкретнее к способам, изучающим процессы воздействия лазерных лучей на различные объекты.

Существует способ определения результатов воздействия лазерного импульса на объект обработки, применяемый для установления наиболее выгодных режимов при лазерном перфорировании и лазерной резке объектов обработки, заключающийся в лазерном воздействии на специально изготовленные ступенчатые образцы с последующим вырезанием из них и изготовлением ряда поперечных шлифов, позволяющих находить наиболее выгодное фокусное расстояние. При этом определяется только глубина каверны, а полная ее геометрическая форма определена быть не может из-за того, что исследуется только ее половина [1]. Кроме того, названный способ сопряжен с большими затратами времени, электроэнергии и предполагает использование специалистов высокой квалификации. Этот способ неприменим для материалов, исключающих изготовление шлифов, например для листовых пластиков, и не позволяет определять изменяющиеся в процессе энергетические параметры лазерного импульса.

Известен также способ определения параметров воздействия лазерного импульса на объект обработки, описанный в [2] и выбранный в качестве прототипа, состоит в том, что модель объекта обработки подвергается воздействию нескольких лазерных импульсов с различной длительностью и мощностью, а затем разрезается по центрам каверн и шлифуется.

Способ определения параметров воздействия лазерного импульса на объект обработки - прототип только частично лишен описанных выше недостатков, т.к. также сопряжен с расходами большого количества обрабатываемого материала, времени и энергии и не позволяет точно установить форму каверны, особенно в тех материалах (пластиках), которые не могут быть подвергнуты шлифовке.

Техническим результатом, достигаемым при использовании предлагаемого способа, является сокращение расходов обрабатываемого материала и затрат энергии при определении параметров, а также сокращение времени на определение параметров.

Технический результат достигается тем, что в способе определения параметров воздействия лазерного импульса на объект обработки, включающем воздействие лазерного луча на поверхность модели объекта обработки, измерение геометрии и размеров образовавшейся каверны и определение ее формы, в отличие от известного модель объекта обработки изготавливают в виде спрессованных листов, которые вырезают из материала, идентичного материалу объекта обработки, обезжиривают их, накладывают друг на друга и выдерживают под прессом, затем полученную модель устанавливают с возможностью вращения вокруг оси модели и поворота на угол между поверхностью модели и осью лазерного луча, фокусируют лазерный луч на поверхности модели, осуществляют воздействие на модель лазерными импульсами с заданной длительностью и мощностью при одновременном ее вращении с заданным числом оборотов под разными углами наклона относительно лазерного луча и смещении модели в радиальном направлении относительно фокуса лазерного луча, измеряют длину, ширину и глубину образовавшейся каверны и по указанным измерениям определяют ее форму и их зависимость от скорости перемещения поверхности модели относительно фокуса лазерного луча.

Предлагаемый способ, лишенный отмеченных выше недостатков, применим к самым различным материалам без ограничений.

Суть предлагаемого способа поясняют графические материалы, на которых приведены:

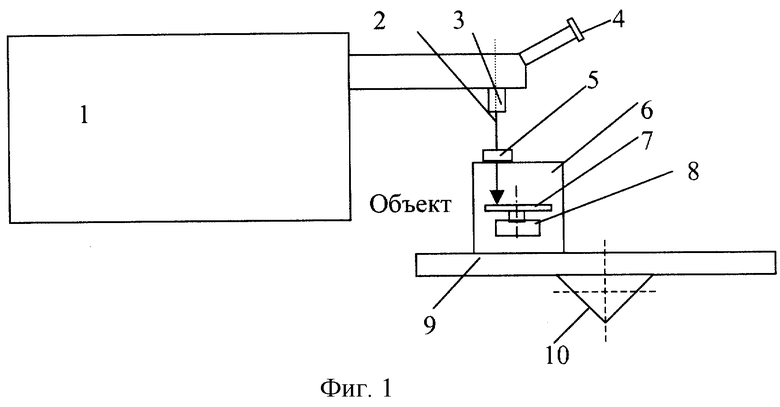

на фиг.1 - общий вид устройства, реализующего предлагаемый способ;

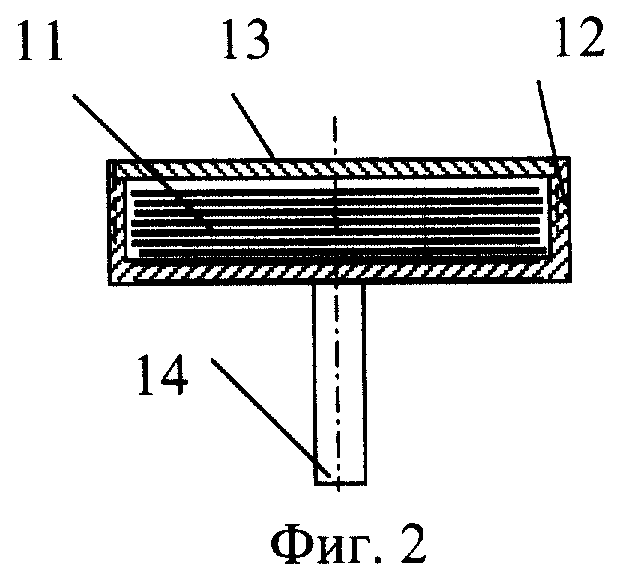

на фиг.2 - модель в контейнере;

на фиг.3 - вид на модель сверху;

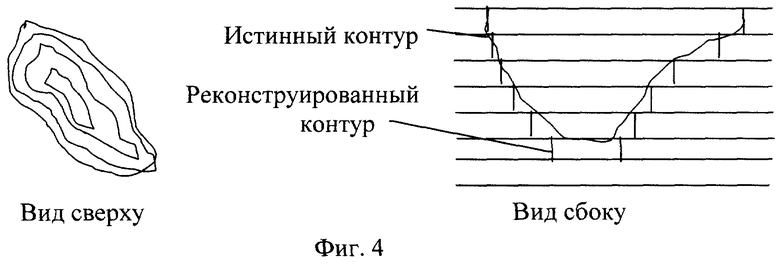

на фиг.4 - форма и размеры каверны на видах сверху и сбоку;

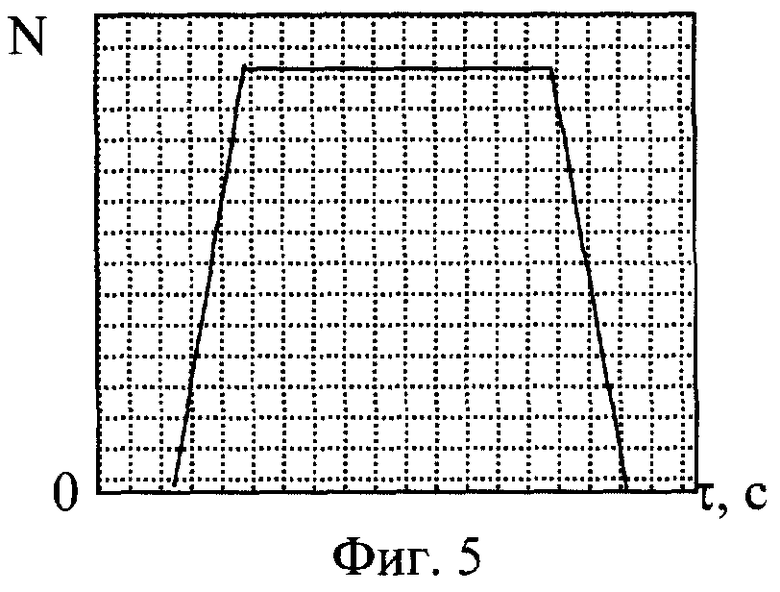

на фиг.5 - зависимость мощности лазерного импульса от времени (по паспорту);

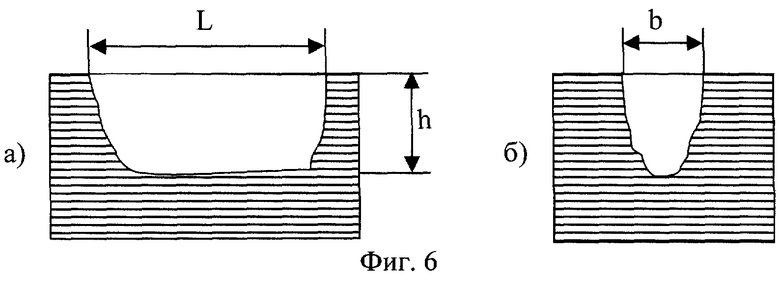

на фиг.6 - реальная форма каверны при вращении модели (продольный а) и поперечный б) разрезы).

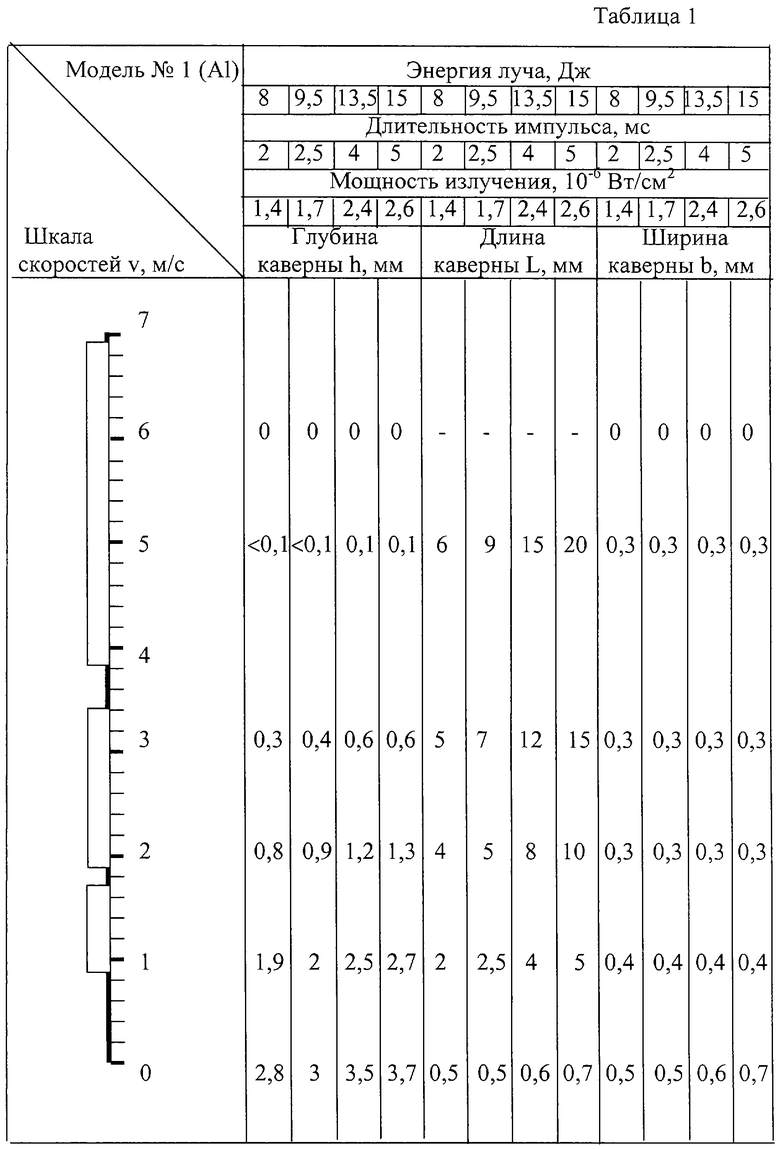

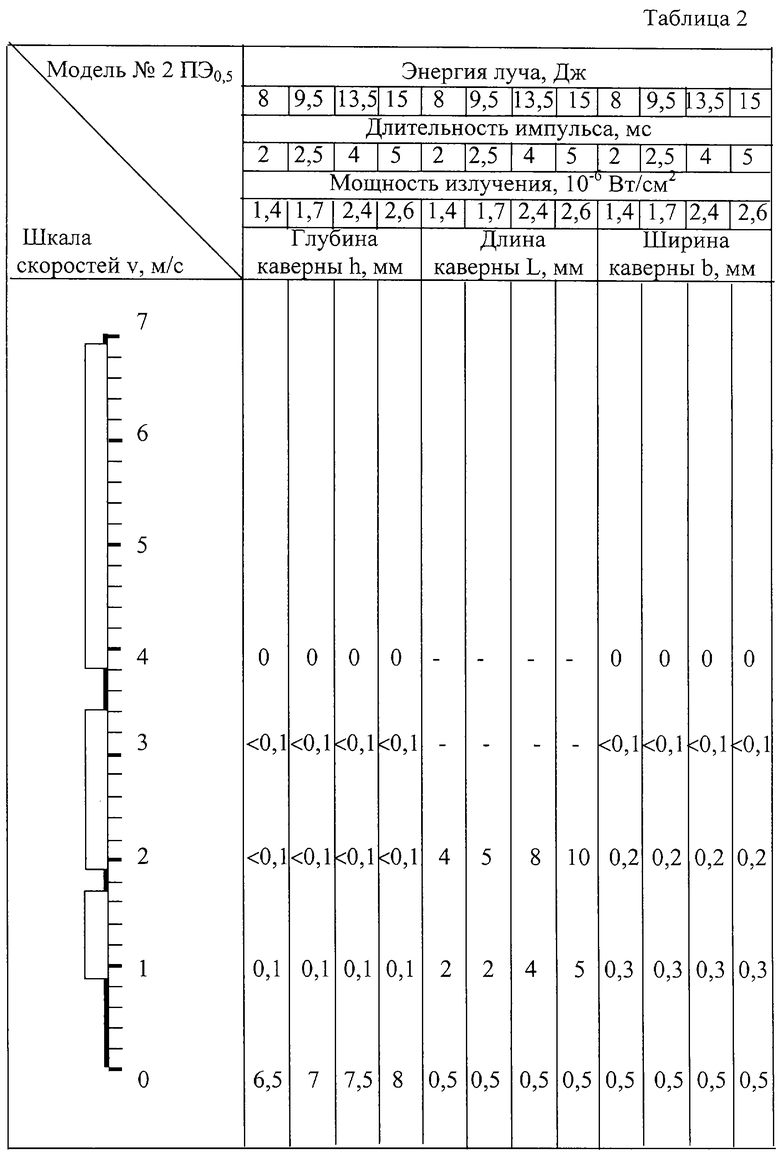

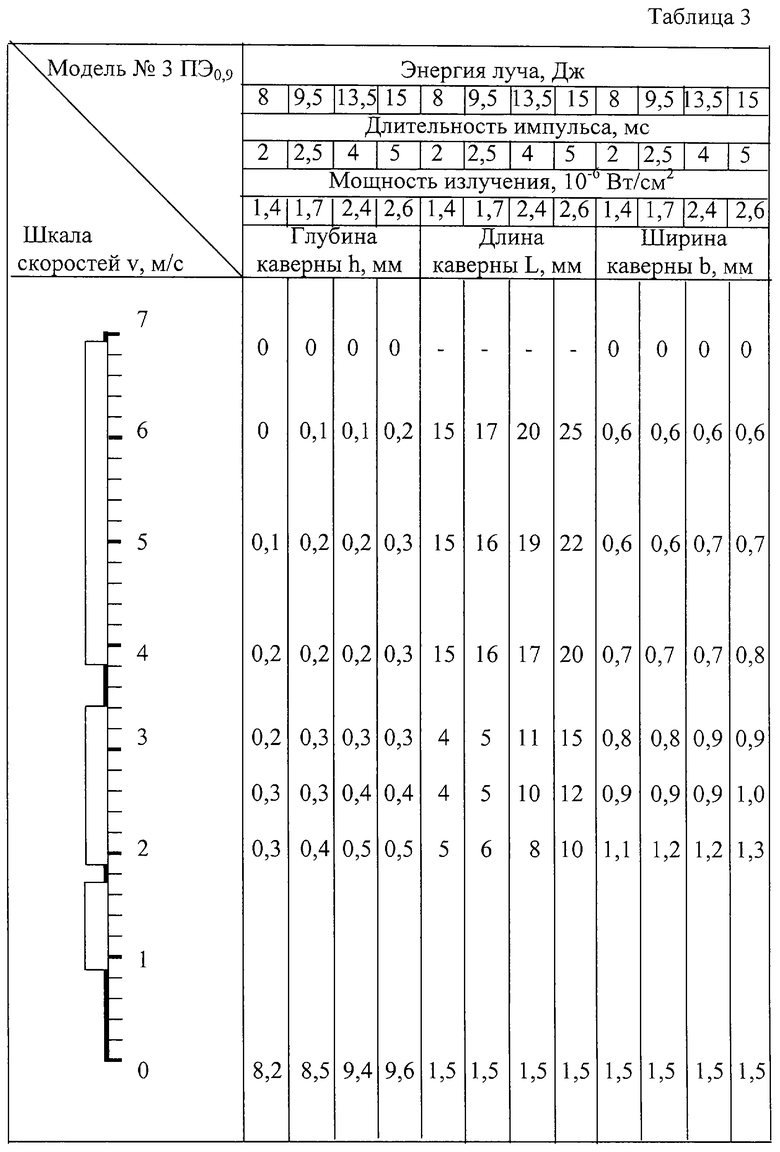

В таблицах 1, 2, 3 приведены шкалы скоростей и реализованные диапазоны скоростей, м/с.

На фиг.1 изображены оптический квантовый генератор 1, лазерный луч 2, лазерная головка 3 оптического квантового генератора, фокусирующее устройство 4, оптическое окно 5 в корпусе камеры 6, в которую помещена модель 7, установленная на вращающейся платформе 8. Камера 6 размещена на основании 9 с поворотным устройством 10.

На фиг.2 изображена модель 11, расположенная в контейнере 12, закрытом крышкой 13 и установленном на оси вращения 14, закрепленной на вращающейся платформе 8.

На фиг.3 изображена крышка 13, сквозь прорези которой видны следы воздействия 15 лазерным лучом 2 и на поверхность модели 11, образующим каверны 16, три из которых изображены на фиг.3.

Для определения истинной формы каверны изготовляют модель 11 обрабатываемого объекта, состоящую из нескольких тонких слоев того же материала. Например, при обработке массивного полиэтиленового или алюминиевого образца изготовляют модели соответственно из нескольких слоев полиэтиленовой пленки или из алюминиевой фольги с толщиной пакета, несколько большей, чем обрабатываемый, например разрезаемый или перфорируемый, образец. Предлагается выполнить модель 11 круглой формы и с помощью крышки 13 зажимать ее в контейнере 12, установленном на вращающейся платформе 8. Модель 11 и вращающуюся платформу 8 помещают в корпус камеры 6, установленной на основании 9, которое с помощью поворотного устройства 10 позволяет ориентировать поверхность модели 11 относительно лазерного луча 2.

Перед установкой на вращающуюся платформу 8 все листы модели обезжириваются, кладутся под пресс с усилием не менее 1000 Н/см2 и брошюруются с одной стороны с помощью обычных книжных скобок. Сквозь прорези крышки 13 лазерный луч 2 воздействует на поверхность вращающейся модели 11, оставляя на ней каверны 16. Каверны 16 от импульсного лазерного воздействия расположены на окружностях 15, являющихся следами от проекции оси лазерного луча. После того как модель на разных радиусах за счет перемещения относительно фокуса лазерного луча с одновременным смещением относительно него в радиальном направлении подвергся импульсному лазерному воздействию (результат воздействия показан на фиг.3), он вынимается с платформы и обрабатывается. Обработка сводится к тому, что измеряются радиусы воздействия лазерным лучом относительно центральной осевой метки образца, определяется линейная скорость поверхности образца для каждого радиуса воздействия, измеряются толщины листов образца и, наконец, измеряются и заносятся в протокол экспериментов форма и размеры отверстий на каждом листе образца - длина и ширина в первую очередь. Форма и размеры каверны определяются в двух измерениях - на видах сверху и сбоку (фиг.4), причем без разрушения или разрезания отдельных слоев образца, которые могут храниться в виде документов.

Предложенный способ позволяет легко и быстро определить зависимость глубины резания материала или глубины перфорирования для данной плотности мощности и длительности лазерного импульса в зависимости от скорости перемещения конкретного образца относительно лазерного луча, т.е. определить, в частности, скорость резания листового материала заданной толщины при минимальной плотности мощности лазерного луча.

Поскольку вращающаяся модель может быть установлена не только перпендикулярно лазерному лучу, но и наклонно к нему, предложенный способ позволяет также определять наиболее выгодное положение (с точки зрения скорости и глубины резания) фокуса лазерного луча относительно поверхности модели, а также определить параметры лазерного воздействия на неровности, выступы и другие особенности поверхности модели.

Более того, предложенный способ позволяет по форме каверны уточнить (реконструировать) форму каждого конкретного лазерного импульса по сравнению с идеальной его формой (фиг.5), задаваемой паспортом.

Заявленный способ был практически реализован при следующих параметрах: 1. Диапазон энергий лазерного луча: 8-15 Дж, 2. Мощность лазерного излучения: 1,4-2,6 млн. Вт/см2, 3. Длительность импульсов: 2-5 мс, 4. Длина волны лазерного излучения 1,06 мкм, 5. Максимальная частота повторения импульсов: 20 Гц, 6. Фокусное расстояние от лазерной головки до объекта воздействия: 50 и 100 мм, 7. Диаметр регулируемого лазерного светового пятна в фокальной плоскости: 0,3+0,2-1,3-0,2 мм, 8. Диаметр модели составлял 80-100 мм. Типичная форма каверны при вращении модели изображена на фиг.6. При перфорировании (вращения модели нет) форма каверны - осесимметрична и соответствует фиг.6.

Эксперименты показали, что для каждого типа модели объем выброшенного (испарившегося, выброшенного в виде твердых фрагментов и сгоревшего в атмосфере) материала, определяемого формой каверны, а более грубо - такими размерами, как ее глубина h, длина в направлении движения L и ширина b, зависит от подведенной мощности лазерного луча, но зависимость эта - нелинейная (табл.1-3). В таблицах приведена шкала скоростей и реализованные диапазоны скоростей, м/с.

Большинство приведенных данных - среднеарифметические, рассчитанные по 2-6 замерам.

Литература

1. Н.Н.Рыкалин, А.А.Углов, А.H.Кокора. Лазерная обработка материалов. М. «Машиностроение», 1975, с.233.

2. А.Г.Григорьянц. Основы лазерной обработки материалов. М. «Машиностроение», 1989, с.с.31-32, 39-40.

3. Справочник технолога машиностроителя. М. «Машиностроение», 1985, т.2, с.340, рис.26.6).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЗАНИЯ ОБЪЕКТОВ СФОКУСИРОВАННЫМ ЛАЗЕРНЫМ ЛУЧОМ | 2003 |

|

RU2261784C2 |

| СПОСОБ 3D ПЕЧАТИ СЕКЦИОНИРОВАННОЙ ПРОВОЛОКОЙ | 2018 |

|

RU2691017C1 |

| 3D ПРИНТЕР | 2018 |

|

RU2725465C2 |

| СПОСОБ И СИСТЕМА ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА С ИСПОЛЬЗОВАНИЕМ СВЕТОВОГО ЛУЧА | 2015 |

|

RU2697470C2 |

| ЛИНЗА ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ | 2017 |

|

RU2692405C2 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПЬЕЗОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413337C2 |

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЕЦИЗИОННОЙ АДДИТИВНОЙ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР (ВАРИАНТЫ) | 2021 |

|

RU2796486C1 |

Изобретение относится к области испытательной техники, в частности к способу определения параметров воздействия лазерным импульсом на объект обработки. Модель объекта обработки изготавливают в виде спрессованных листов, которые вырезают из материала, идентичного материалу объекта обработки, обезжиривают их, накладывают друг на друга и выдерживают под прессом. Затем полученную модель устанавливают с возможностью вращения вокруг оси модели и поворота на угол между поверхностью модели и осью лазерного луча. Фокусируют лазерный луч на поверхности модели. Осуществляют воздействие на модель лазерными импульсами с заданной длительностью и мощностью. Одновременно ее вращают с заданным числом оборотов под разными углами наклона относительно лазерного луча и смещают модель в радиальном направлении относительно фокуса лазерного луча. Измеряют длину, ширину и глубину образовавшейся каверны. По полученным измерениям определяют ее форму и их зависимость от скорости перемещения поверхности модели относительно фокуса лазерного луча. В результате достигается сокращение расходов обрабатываемого материала и затрат энергии при определении параметров, а также сокращение времени на определение параметров. 3 табл., 6 ил.

Способ определения параметров воздействия лазерного импульса на объект обработки, включающий воздействие лазерного луча на поверхность модели объекта обработки, измерение геометрии и размеров образовавшейся каверны и определение ее формы, отличающийся тем, что модель объекта обработки изготавливают в виде спрессованных листов, которые вырезают из материала, идентичного материалу объекта обработки, обезжиривают их, накладывают друг на друга и выдерживают под прессом, затем полученную модель устанавливают с возможностью вращения вокруг оси модели и поворота на угол между поверхностью модели и осью лазерного луча, фокусируют лазерный луч на поверхности модели, осуществляют воздействие на модель лазерными импульсами с заданными длительностью и мощностью при одновременном ее вращении с заданным числом оборотов под разными углами наклона относительно лазерного луча и смещении модели в радиальном направлении относительно фокуса лазерного луча, измеряют длину, ширину и глубину образовавшейся каверны и по указанным измерениям определяют ее форму и их зависимость от скорости перемещения поверхности модели относительно фокуса лазерного луча.

| ГРИГОРЬЯНЦ А.Г | |||

| «Основы лазерной обработки материалов», М., Машиностроение, 1989, с.31-32 и 39-40 | |||

| Способ лазерной обработки | 1987 |

|

SU1468701A1 |

| Устройство для лазерной маркировки | 1991 |

|

SU1827336A1 |

| Способ лазерной химико-термической обработки деталей из сплавов на основе алюминия | 1989 |

|

SU1680471A1 |

| Способ оценки технологической прочности при импульсной лазерной сварке | 1988 |

|

SU1539465A1 |

| JP 2002239760 A, 28.08.2002 | |||

| US 6024273 A, 15.02.2000 | |||

| US 5249727 A, 05.10.1993. | |||

Авторы

Даты

2006-10-20—Публикация

2004-01-14—Подача