Изобретение относится к аддитивным технологиям изготовления конструктивных элементов сложной геометрической формы из металла.

Трехмерная (3D) печать - это процесс изготовления трехмерного твердого объекта из цифровой модели. 3D печать достигается с использованием процесса добавления, в котором последовательные слои материала укладываются в разные формы.

Трехмерная печать, или аддитивное производство (или послойный синтез) определяется как «способ соединения материалов, при котором происходит послойное создание объекта по заданной цифровой трехмерной модели».

Однако есть проблемы с 3D-печатью, в частности, в отношении использования металлических материалов для печати. Технологии с прямой подачей материала разделяются на две группы: с подачей порошка и подачей проволоки.

Несмотря на высокую точность и низкую шероховатость поверхности получаемых деталей для производства больших изделий технологии с подачей порошка неприменимы ввиду низких скоростей построения (порошок -10 г/мин, проволока - 330 г/мин по нерж. стали).

Цена порошка существенно выше цены проволоки (порошок титана-200 USD/кг, проволока титана - 60 USD/кг), а потери порошка при печати могут составлять 50%.

Также существенным недостатком данного способа подачи являются высокие требования к охране труда при работе с мелкодисперсными порошками и экологический аспект.

Способы аддитивного производства, использующие в качестве расходуемого материала проволоку, в зависимости от источника концентрированной энергии могут подразделяться на лазерные, электронно-лучевые и электродуговые.

Лазерные способы отличаются повышенной точностью, по сравнению с другими способами, использующими проволоку, но установки, реализующие лазерные способы объемной наплавки имеют низкую энергетическую эффективность, порядка 2…5%.

Установки, реализующие способы электронно-лучевой аддитивной наплавки обладают более значительной

энергетической эффективностью - 15…20%. При этом отдельно эффективность преобразования электроэнергии в энергию, выделяющуюся в расплавляемом таким способом материале, может превышать 90%. Однако изначально способ электроннолучевого наплавления требует применения оборудования для создания вакуумной среды. Соответственно размер деталей, произведенных электронно-лучевой наплавкой проволоки ограничен размером вакуумной камеры (с учетом размещаемого в ней оборудования). Кроме того, необходимость работы с вакуумным оборудованием накладывает определенные сложности на применение способа.

По сравнению с лазерной и электронно-лучевой наплавкой, электродуговая наплавка произвольных форм, с привлечением способов электродуговой сварки плавящимся или неплавящимся электродом в защитном газе обладает значительной энергоэффективностью. Однако высокая энергоэффективность дуги не делает данный способ популярным, т.к. дуга обладает высокой нестабильностью, режим работы которой зависит от множества параметров, в том числе и от свойств материала. Работа с дугой требует защитной атмосферы инертного газа.

Все способы аддитивной наплавки металлической проволокой обладают общими недостатками:

- остаточные напряжения и деформации изготовленных объектов, вызванные интенсивным нагревом,

- характерная «ступенчатая» поверхность, т.е. изготовленные объекты имеют низкую чистоту поверхности и, так следствие, относительно низкую точность изготовления,

- для всех технологий с подачей проволоки характерна упрощенная геометрия изделий, которая обуславливается тем фактом, что невозможно резко прервать подачу расплавленного металла, расплавленная капля будет тянуться за печатающей головкой или платформой (в зависимости от того, что передвигается), создавая лишние соединения, не предусмотренные программой, т.е. печать проволокой используют при изготовлении деталей с замкнутой траекторией. Объекты сложной формы проволокой обычно не печатают.

Из уровня техники известны технические решения, направленные на уменьшение указанных выше недостатков аддитивных технологий, использующих для печати проволоку.

Так в патенте US 20170144242 «3D принтер и способ металлической печати» требуемая точность изготавливаемого объекта обеспечивается доработкой изготовляемых объектов в процессе печати объекта. Для этого способ формирования трехмерных металлических компонентов, включающий нанесение расплавленного металла на носитель в последовательных слоях с образованием трехмерной металлической структуры с использованием машины, которая контролирует осаждение металла в соответствии с заранее определенной программой; удаление, по меньшей мере, части трехмерной металлической структуры с использованием процесса механической обработки, который управляется в соответствии с предопределенной программой, причем процесс обработки выполняется без снятия трехмерной металлической структуры с подложки.

Высокая чистота поверхности и точность изготовленного объекта в описанном способе получают за счет введения в способ дополнительной операции - механической обработки поверхности изготавливаемого объекта, что приводит к значительному усложнению и удорожанию устройств, реализующих данный способ, и увеличению времени изготовления объектов.

В 3D принтере и соответствующем способе печати по патенту GB 2539485 для повышения качества изготовления объектов используют предварительно сформированный для нанесения на объект исходный материал в виде проволоки или шариков. В описанном способе печати наплавка осуществляется ультразвуковой головкой находящейся в непосредственном контакте с исходным материалом, который подается устройством непосредственно на платформу сборки, что позволяет удерживать шарики исходного материала в заданных точках.

Способу печати по патенту GB 2539485 присущи следующие недостатки:

-наплавка осуществляется ультразвуковым методом. При этом происходит трение и небольшая пластическая деформация слоя металла в зоне сварки. Расплавление всего объема участка проволоки или шарика не происходит и трудно получить высокую однородность в объеме конечного изделия.

Перед началом выделения энергии в участке проволоки или в шарике требуется точно разместить и прижать печатающую головку. Это занимает время и накладывает ограничения на состояние поверхности, к которой прижимается материал. Передача энергии в материал за счет трения и деформации менее эффективна и производительна, чем за счет электронного пучка. Поэтому таким способом можно наплавлять только небольшие детали.

В способе по патенту US 7168935, используется для печати проволока, а в качестве источника энергии электронный луч и печать осуществляется в вакуумной камере. Описанный в патенте US 7168935 способ 3D печати, включающий в себя создание цифровой 3D модели объекта, формирование электронного луча (пучка электронов), подачу исходного материала в фокусное пятно электронного луча, который находится в прямом контакте с расплавленным пулом (расплавленный бассейн), находящимся на поверхности платформы, на которой изготавливается объект.

Недостатком известного способа является невозможность изготовления объектов сложной формы. Этот способ позволяет изготавливать объекты только с замкнутым контуром, т.к. невозможно резко прервать подачу расплавленного металла, расплавленная капля будет тянуться за печатающей головкой, создавая не предусмотренные лишние соединения между элементами объекта. Чистота поверхности деталей, полученных таким способом низкая, т.к формирующийся расплавленный пул имеет низкую повторяемость от точки к точке, т.е его размер невозможно стабилизировать, поэтому поверхность изготовленной детали имеет наплывы и выемки. Кроме того, использование расплавленного пула приводит к перегреву изготавливаемого объекта, что повышает вероятность деформации изготовленного объекта, особенно при изготовлении объектов, имеющих тонкие элементы.

Целью заявляемого способа 3D печати секционированной проволокой является повышение чистоты поверхности изготавливаемых металлических объектов любой конфигурации, снижение вероятности деформации изготовленного объекта и повышение энергетической эффективности способа.

Поставленная цель достигается благодаря комбинации определенных режимов работы устройства и использованию исходного материала специального (секционированного) профиля.

Секционированная проволока (или проволока с секционированным профилем), выполнена в виде повторяющихся секций, включающих в себя утолщения и тонкие соединительные участки.

Для достижения поставленной цели способ 3D печати секционированной проволокой включает:

- создание 3D модели изготавливаемого объекта,

- использование исходного материала в виде металлической проволоки, представляющей собой повторяющиеся секции, включающие в себя утолщения и тонкие соединительные участки,

- пошаговую подачу исходного материала в заданное местоположение на платформе,

- формирование энергетического луча,

- воздействие энергетическим лучом на исходный материал для его расплава,

-осаждение расплавленного исходного материала слоями на платформе в соответствии с 3D моделью объекта,

- синхронизацию энергетического луча, воздействующего на исходный материал, с подачей исходного материала,

-мощность энергетического луча в процессе изготовления изменяется таким образом, что луч имеет максимальную мощность, в тот момент времени, когда в фокусе луча находится утолщение секции и минимальную (не более 30%), когда в фокусе луча отсутствует исходный материал.

воздействие энергетическим лучом на исходный материал для его расплава может выполняться в два этапа:

- первый этап - фокус энергетического луча устанавливают на утолщение секции, расположенной в заданном местоположении и нагревают его до момента отрыва секции от проволоки и осаждения ее в нужное место объекта на платформе,

- второй этап - фокус луча перемещают на предыдущую осажденную на изготавливаемый объект секцию и выполняют прогрев ("разглаживание") расплавленного участка объекта по месту на платформе, а исходный материал перемещают на следующее местоположение соответствии с 3D моделью объекта. Далее фокус луча перемещают на очередную не расплавленную секцию проволоки, нагревает до момента отрыва от проволоки, процесс повторяется, причем в переходные моменты времени (перемещение луча от проволоки на осажденный участок и обратно) мощность луча уменьшают до минимальной.

Описанный в заявке расплав исходного материала (проволоки) в два раздельных этапа возможно реализовать при использовании исходного материала в виде проволоки с секционированным профилем.

Расплав исходного материала в два этапа: непосредственно расплав и осаждение секции проволоки и через некоторый промежуток времени (время, необходимое для разогрева и осаждения очередной секции проволоки) «разглаживание» осажденной капли исходного материала позволяет уменьшить размер и количество «вмятин» на поверхности изготавливаемого объекта. Таким образом уменьшается шероховатость поверхности изготавливаемого объекта (повышается чистота поверхности).

Кроме того, уменьшение шероховатости поверхности обусловлено следующим. Количество расплавленного исходного материала определяется размером утолщения секции проволоки и не зависит от времени действия луча, (т.к. исходный материал подается пошагово, то расплавляется только та секция, на утолщении которой сфокусирован луч), и от капли к капле количество расплавленного материала остается постоянным. Тонкая соединительная часть секции практически не вносит изменения в массу капли. Зона расплава исходного материала на платформе меньше по сравнению с прототипом, причем размер этой зоны контролируемый и повторяется от капли к капле, что значительно уменьшает вероятность выхода расплавленного материала за пределы размера объекта, тем самым повышается точность изготовленного объекта.

Печать объектов любой конфигурации предложенным способом возможна благодаря тому, что секционированный исходный материал подается в заданное местоположение пошагово, и после расплава утолщенной части секции мощность луча уменьшается, т.е. практически печать прерывается. Продолжить печать можно в любой точке платформы, за модулем печати не тянется расплавленная нить металла. Период подачи секций проволоки и луча регулируется в зависимости от геометрии изготавливаемого объекта.

Возможность выполнения печати без формирования на платформе расплавленного бассейна позволяет изготавливать данным способом тонкие (толщиной до 1,5 диаметра утолщения секции проволоки) объекты.

Хотя, при необходимости, заявляемый способ позволяет выполнять печать с формированием расплавленного пула.

Снижение вероятности деформации изготовленного объекта вызванной перегревом исходного материала в процессе печати обусловлено тем, что после расплава секции проволоки выделяемая лучом энергия регулируется временем воздействия, на платформе расплавленного пула нет, а повторно луч только подогревает («разглаживает») осажденную каплю (уже немного остывшую), тем самым исключая перегрев объекта. Перегрев исходного материала также исключается благодаря тому, что время повторного воздействия лучом на расплавленную каплю регулируется, не допуская перегрева металла.

Кроме этого, снизить внутренние напряжения и вероятность деформации объекта в заявляемом способе помогает возможность печатать массивные участки объекта, нанося материал по заданному матричному рисунку. При этом материал наносится в виде точек, отрезков или небольших областей поочередно в различных местах массивного участка объекта так, чтобы между последовательно нанесенными точками, отрезками или областями оставались незаполненные участки. В дальнейшем незаполненные участки заполняются. Это позволяет распределить нагрев более равномерно по массивному участку.

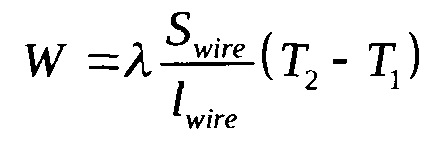

Печать заявляемым способом позволяет сохранить высокую скорость печати (как при непрерывной печати проволокой), несмотря на пошаговую подачу исходного материала, так как диаметр проволоки в утолщении секции, по сравнению с прототипом, может быть увеличен, но гибкость исходного материала при этом сохраняется или становится выше (за счет тонких соединительных участков). Диаметр утолщения секции может превышать 4 мм, тогда как сплошная проволока более 3 мм мало гибкая и для печати не применяется. Высокая скорость печати, не меньше, чем в прототипе обуславливается тем, что расплав утолщения происходит быстрее чем расплав обычной проволоки (при одинаковой мощности электронного луча). Это объясняется тем, что мощность, передаваемая вдоль проволоки за счет теплопроводности, определяется по формуле:

, где

, где

λ - теплопроводность материала,

Swire - площадь сечения проволоки,

Iwire - длина проволоки,

(T2 - T1) - разность температур на концах,

т.е. с уменьшением площади сечения и увеличением длины проволоки мощность, передаваемая вдоль проволоки уменьшается. Так для медной проволоки диаметром 2 мм мощность, теряемая за счет теплопроводности, составляет порядка 900 Вт.При оценке принято, что проволока существенно охлаждается на расстоянии 1 мм от зоны расплава. Таким образом, тонкая соединительная часть обладает малой теплопроводностью и мощность луча не передается на следующую секцию, т.е. не рассеивается по длине проволоки, как в прототипе, а вся используется для расплава утолщения секции. Поэтому расплав происходит быстрее.

Если средняя мощность луча такая же как в прототипе, то увеличивается импульсная мощность во время нагрева и расплавления секции, т.к. мощность луча изменяется от минимальной (возможно нулевой в моменты перефокусировки луча) до максимальной, которая определяется свойствами исходного материала и требуемой скоростью расплава утолщения секции, т.е. расплав секции происходит быстрее. Если средняя мощность и средняя скорость подачи материала сохранится -имеем сохранение производительности при улучшенном качестве печати и возможности печати объектов сложных форм. Но возможно также увеличение производительности, т.к. за счет секционирования возможно использование проволоки с диаметром утолщения, превышающим 5 мм., а электронный пучок имеет высокий КПД. т.е расплав утолщения выполняется быстро.

Таким образом, энергетическая эффективность способа повышается за счет регулировки мощности луча в процессе изготовления объектов.

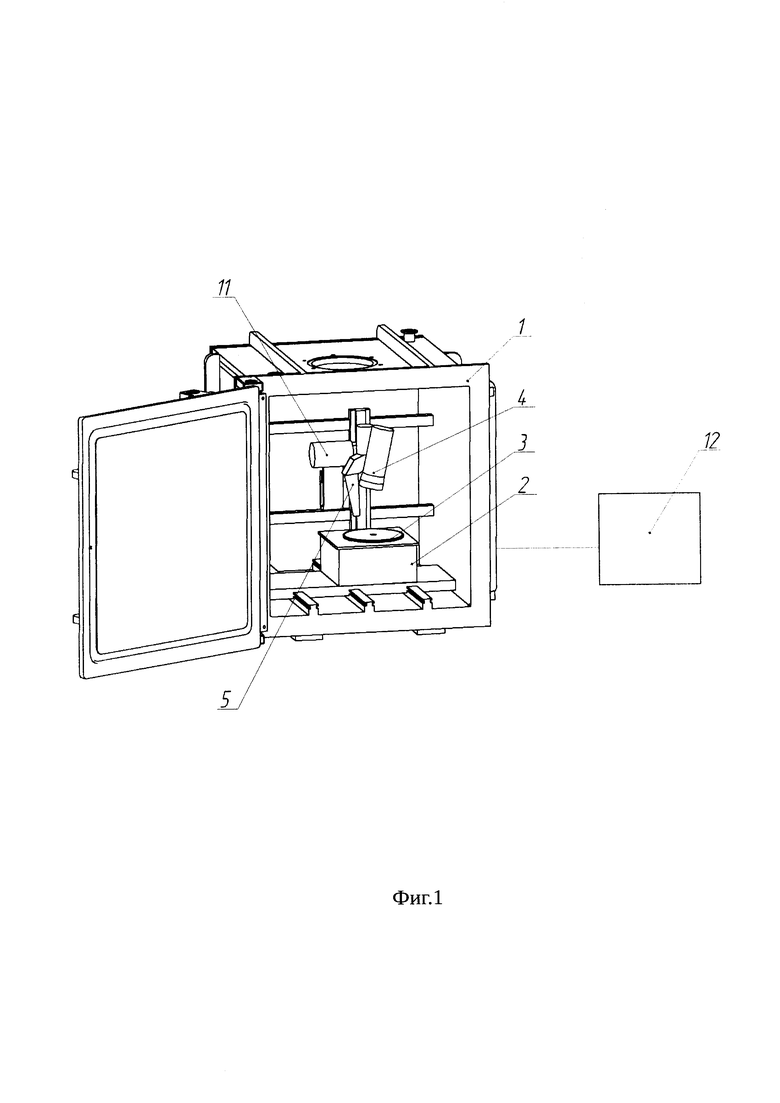

На представленных чертежах показано устройство, реализующее заявляемый способ. В качестве энергетического луча используется электронный луч.

Фиг. 1 3D принтер.

Фиг. 2 Устройство подачи исходного материала.

Фиг. 3 Схема процесса наплавки.

3D принтер содержит вакуумную камеру 1, в которой размещены платформа 2, на поверхности которой изготавливается трехмерный объект 3, модуль печати, включающий в себя устройство формирования энергетического (в данном случае электронного) луча 4 и механизм подачи исходного материала 5 с секционированной проволокой 6, передвигаемой помощью зубчатого колеса 7, механически связанного с шаговым двигателем 8, и прижимного ролика 9, подпружиненного пружиной 10, приводное устройство перемещения модуля печати 11 в соответствии с 3D моделью объекта, компьютерную систему 12, управляющую процессом печати. На фиг. 3 изображено положение энергетического луча в процессе наплавки, где 13 предыдущая расплавленная капля исходного материала, 14 очередная секция проволоки (исходного материала).

При использовании в качестве энергетического луча электронного луча устройство 4 формирует электронный луч, и сможет быть выполнено, например, как описано в патенте CN 105655215.

Устройство работает следующим образом Работа устройства начинается с создания или загрузки в компьютерную систему 12 цифровой модели изготавливаемого объекта. В вакуумную камеру 1 устанавливается платформа 2. В механизм подачи исходного материала 5 заправляется секционированная проволока 6 и выполняется первоначальное позиционирование утолщения секции относительно фокуса электронного луча. Позиционирование утолщения секции относительно фокуса электронного луча обеспечивается, например, использованием в качестве привода механизма подачи исходного материала шагового двигателя, который управляется компьютерной системой. Первоначальное позиционирование проволоки предполагает установку утолщения секции в фокусе луча. Модуль печати имеет возможность перемещаться в трех координатных плоскостях при помощи приводного устройства 11. Далее, в зависимости от размера секций проволоки и материала проволоки, программно задается размер фокусного пятна электронного луча, его энергия и ток (временная диаграмма нагрева секции). Вакуумная камера 1 откачивается. Приводное устройство перемещения модуля печати 11 устанавливает модуль печати в начальное положение (точку начала печати) в соответствии с цифровой моделью объекта. Далее устройство формирования электронного луча 4 формирует электронный луч, происходит нагрев секции и расплавленная капля металла осаждается на платформу 2, где происходит формирование объекта. После расплавления устройство формирования электронного луча 4 по сигналу с компьютерной системы отключает электронный луч(или уменьшает его мощность до минимальной, не больше 30% от максимальной) и приводное устройство модуля печати 11 передвигает его в соответствии с 3D моделью в следующую точку, а механизм подачи исходного материала 5, управляемый компьютерной системой 12, подает исходный материал в следующее точку. Далее фокус луча устанавливается на предыдущую расплавленную каплю 13, прогревает ее, и расплавленная капля прогревается («разглаживается») по месту, исключая возможные вмятины на поверхности объекте. Затем фокус луча возвращается на очередную секцию проволоки 14. В моменты перехода мощность луча уменьшается до минимальной (меньше 30% от максимальной).

Пошаговая подача исходного материала может быть осуществлена с помощью устройства, показанного на фиг. 2.

Для реализации описанного способа управление электронным лучом выполняется, например, компьютерной системой по заранее определенным временным интервалам, зависящим от свойств исходного материала, диаметра утолщений секционированной проволоки, требуемой скорости печати, формы изготавливаемого объекта.

Заявляемый способ может быть реализован и в 3D принтере с лазерным лучом. Далее описывается 3D принтер, предназначенный для изготовления крупногабаритных объектов, с характерным размером более 300 мм.

Конструкция принтера с лазерным лучом аналогична конструкции принтера с электронным лучом, которая приведена на фиг. 1. Отличие конструкций заключается в следующем:

При использовании в качестве энергетического луча лазера в 3D принтерах для высокопроизводительной печати крупногабаритных изделий обычно использует неподвижный лазер. Перемещение луча для реализации двух этапного расплава исходного материала осуществляют системой зеркал как в Selective Laser Sintering устройствах, а подачу исходного материала в заданное местоположение на платформе - путем перемещения платформы, т.е. перемещается не модуль печати, а платформа имеющая возможность перемещаться в трех координатных плоскостях при помощи приводного устройства, например, 3-х координатного линейного манипулятора.

Лазерные принтеры могут иметь в камере инертный газ, вакуум, и даже атмосферу в зависимости от свойств исходного материала. Устройство формирования лазерного луча (лазер) может быть выполнено, например, как описано в US 6143378.

Таким образом, согласно фиг. 1 3D принтер с лазерным энергетическим лучом содержит камеру 1, в которой размещены платформа 2, на поверхности которой изготавливается трехмерный объект 3, модуль печати, включающий в себя систему зеркал (на фиг. 1. не показана) и механизм подачи исходного материала 5 с секционированной проволокой 6, передвигаемой с помощью зубчатого колеса 7, механически связанного с шаговым двигателем 8, и прижимного ролика 9, подпружиненного пружиной 10, приводное устройство перемещения платформы в соответствии с 3D моделью объекта (на фиг. 1 не показано), компьютерную систему 12, управляющую процессом печати и лазер, расположенный вне камеры. (на фиг. 1 не показан).

Работа 3D принтера с лазерным энергетическим лучом аналогична работе 3D принтера, использующего в качестве энергетического луча электронный луч.

Работа устройства начинается с создания или загрузки в компьютерную систему 12 цифровой модели изготавливаемого объекта. В камеру 1 устанавливается платформа 2. В механизм подачи исходного материала 5 заправляется секционированная проволока 6 и выполняется первоначальное позиционирование утолщения секции относительно фокуса лазерного луча.

Позиционирование утолщения секции относительно фокуса лазерного луча обеспечивается, например, использованием в качестве привода механизма подачи исходного материала шагового двигателя, который управляется компьютерной системой. Первоначальное позиционирование проволоки предполагает установку утолщения секции в фокусе луча. Платформа 2 имеет возможность перемещаться в трех координатных плоскостях при помощи приводного устройства. Далее, в зависимости от размера секций проволоки и материала проволоки, программно задается размер фокусного пятна лазерного луча, его энергия и ток (временная диаграмма нагрева секции). Камера 1 подготавливается к работе. Приводное устройство перемещения платформы устанавливает платформу 2 в начальное положение (точку начала печати) в соответствии с цифровой моделью объекта. Далее лазер формирует энергетический луч, происходит нагрев секции и расплавленная капля металла осаждается на платформу 2, где происходит формирование объекта. После расплавления платформа, по сигналу с компьютерной системы, передвигается приводным устройством в соответствии с 3D моделью в следующую точку, одновременно с движением платформы фокус луча сфокусированный на расплавленной капле 13, прогревает ее, и («разглаживает») по месту, исключая возможные вмятины на поверхности объекте. Затем фокус луча возвращается на очередную секцию проволоки 14. В моменты перехода мощность луча уменьшается до минимальной (меньше 30% от максимальной).

Предложенный в заявке способ печати секционированной проволокой сохраняет достоинства и нивелирует недостатки, характерные для указанных традиционных технологий. Он позволит существенно увеличить точность построения детали, повысить энергоэффективность метода и уменьшить шероховатость изготавливаемых объектов. При этом высокопроизводительная технология с подачей секционированной проволоки впервые сможет печатать из металла изделия сложной формы с тонкими перегородками, каналами, ячеистой структурой и др. Заявляемый способ печати позволяет снизить себестоимость и увеличить спрос на аддитивное изготовление металлических изделий в большинстве металлоемких производств.

Источники информации, принятые во внимание при экспертизе.

1 Патент №US 20170144242 оп. 25.05.2017 МПК В23К 9/042 «3D принтер и способ металлической печати».

2 Патент №GB 2539485 оп. 21.12.2016 МПК В23К 20/10, B33Y 30/00 « 3D принтер и соответствующий способ печати».

3 Патент №US 7168935 оп. 30.01.2007 МПК В23К 15/00 «Устройство и способ формирования трехмерного объекта».

4. Патент US 6143378 оп. 07.11.2000 МПК В29С 67/00 «Процесс производства энергетическим осаждением с подающей проволокой».

5. Патент CN 105655215 оп. 08.06.2016 МПК H01J 29/48 «Электронная пушка для получения электронного пучка при аддитивном производстве оборудования».

| название | год | авторы | номер документа |

|---|---|---|---|

| 3D ПРИНТЕР | 2018 |

|

RU2725465C2 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| СПОСОБ МНОГОСЛОЙНОГО НАПЛАВЛЕНИЯ МОНОКОКА | 2015 |

|

RU2609571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МОНОКОКОВОЙ КОНСТРУКЦИИ В ВИДЕ ЕДИНОЙ НЕПРЕРЫВНОЙ ОБОЛОЧКИ | 2013 |

|

RU2563063C2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| Наязвенник и способ его изготовления (варианты) | 2021 |

|

RU2774810C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОСТЕОИНТЕГРИРУЕМЫХ ИМПЛАНТАТОВ | 2023 |

|

RU2836712C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ДЕТАЛЕЙ И КОНСТРУКЦИЙ В КОСМИЧЕСКОМ ПРОСТРАНСТВЕ | 2010 |

|

RU2438939C2 |

Изобретение относится к трехмерной печати сложных объемных деталей из металла послойным синтезом и может быть применено в различных областях машиностроения. Способ 3D печати секционной проволокой включает в себя следующие операции: создание 3D модели объекта; подачу предварительно сформированной проволоки в виде повторяющихся секций, состоящих из утолщений и тонких участков; воздействие энергетическим лучом на исходный материал; осаждение расплавленного исходного материала слоями на платформе в соответствии с 3D моделью объекта; пошаговая подача исходного материала в заданное местоположение согласно 3D модели объекта; изменение мощности энергетического луча в процессе изготовления в соответствии с нахождением в фокусе луча исходного материала. Техническим результатом является возможность изготавливать металлические объекты любой конфигурации, повысить чистоту поверхности объектов, снизить вероятности их деформации при высокой производительности. 1 з.п. ф-лы, 3 ил.

1. Способ 3D печати секционированной проволокой, включающий

- создание 3D модели изготавливаемого объекта,

- формирование энергетического луча,

- подачу исходного, предварительно сформированного материала в заданное местоположение на платформе,

- воздействие энергетическим лучом на исходный материал для его расплавления,

- осаждение расплавленного исходного материала слоями на платформе в соответствии с 3D моделью объекта,

отличающийся тем, что

- в качестве исходного материала используют предварительно сформированную проволоку, в виде повторяющихся секций, включающих утолщения и тонкие соединительные участки,

- исходный материал пошагово подают в заданное местоположение согласно 3D-модели объекта,

- энергетический луч, воздействующий на исходный материал, синхронизируют с подачей исходного материала,

- мощность энергетического луча в процессе изготовления изменяют с обеспечением максимальной мощности луча в момент времени, когда фокус луча находится на утолщении секции, и мощности не более 30% от максимальной, когда в фокусе луча отсутствует исходный материал.

2. Способ по п. 1, отличающийся тем, что воздействие энергетическим лучом на исходный материал для его расплавления выполняют в два этапа:

- на первом этапе фокус энергетического луча устанавливают на утолщение секции, расположенной в заданном местоположении, нагревают его до момента отрыва секции от проволоки и осаждения ее в нужное место объекта на платформе,

- на втором этапе фокус луча перемещают на осажденную на изготавливаемый объект секцию и выполняют прогрев расплавленного участка объекта по месту на платформе, а исходный материал перемещают на следующее местоположение, далее фокус луча перемещают на очередную нерасплавленную секцию проволоки, нагревают до момента отрыва от проволоки, процесс повторяют, причем в моменты перемещения луча от проволоки на осажденный участок и обратно мощность луча уменьшают до минимальной.

| US 7168935 B1, 30.01.2007 | |||

| ТЕХНОЛОГИЧЕСКИЕ ФОРМЫ, ИЗГОТОВЛЕННЫЕ НА ОСНОВЕ МОДЕЛИРОВАНИЯ МЕТОДОМ НАПЛАВЛЕНИЯ, ДЛЯ ФОРМОВАНИЯ И ТИРАЖИРОВАНИЯ ОБЪЕКТОВ | 2016 |

|

RU2642654C1 |

| СПОСОБ И УСТРОЙСТВО АДДИТИВНОГО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПРЯМОГО ОСАЖДЕНИЯ МАТЕРИАЛА, УПРАВЛЯЕМОГО В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 2015 |

|

RU2627527C2 |

| US 6143378 A1, 07.11.2000 | |||

| US 20170144242 A1, 25.05.2017 | |||

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2014 |

|

RU2539485C1 |

Авторы

Даты

2019-06-07—Публикация

2018-02-01—Подача