3

Изобретение относится к технологи сварочного производства и может быть использовано как способ для определения технологической прочности свари- ваемых материалов при импульсной лазерной сварке.

Цель изобретения - уменьшение затрат времени, материальных средств и повышение точности испытаний.

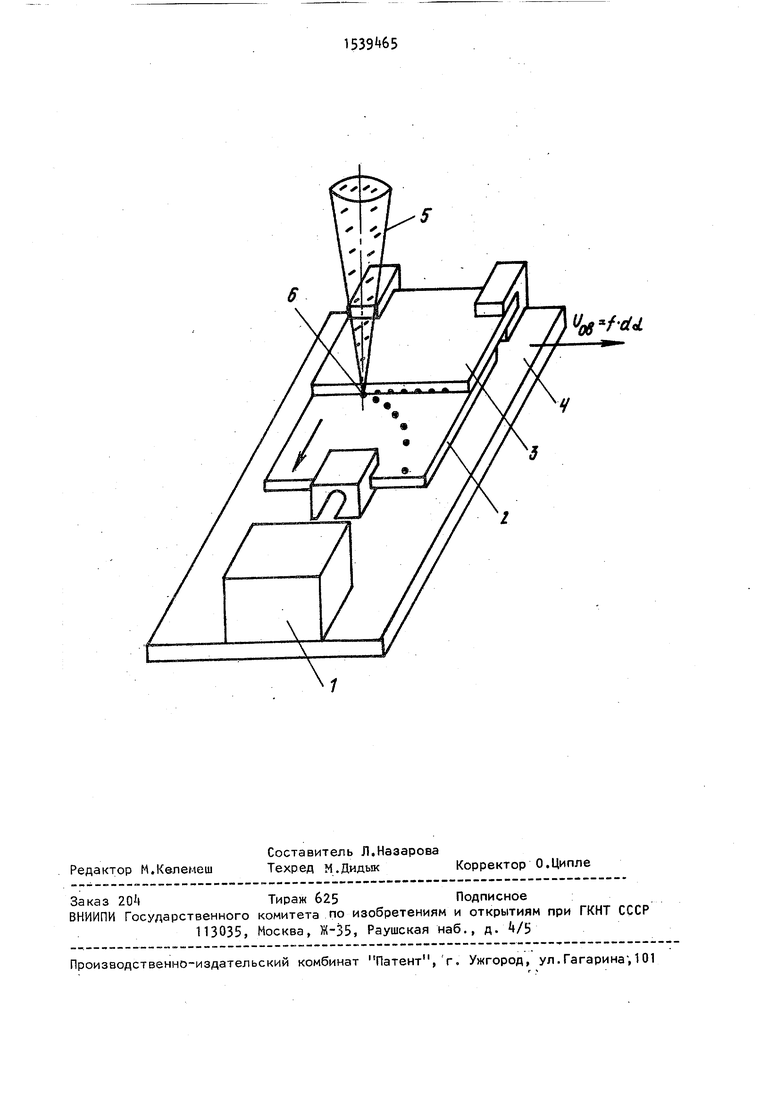

ha чертеже представлена схема осуществления предложенного способа.

Способ осуществляют с помощью специального устройства 1 для испытания сварочной ванны в ТИХ, включающего приспособление для закрепления и деформирования образца.

Устройство 1 и образец 2, 3 для испытания смонтированы на панели 4, которая перемещается на столе лазер- ной установки со скоростью V сь (фиг. Образец для испытания содержит из двух пластин 2, 3 размером 70 х 10 х х 0,5 мм, которые крепятся в зажимы в нахлесточном положении и поджимают ся одна к другой для ведения сварки без зазора. Излучение оптического квантового генератора (ОКГ) 5 фокусируют на линию соприкосновения верхне

и нижней пластин так, чтобы в резуль тате частичного оплавления обеих образовалась общая сварочная ванна. Затенение луча верхней пластиной устраняют за счет наклона собранных пластин относительно луча (сварка в лодочку) .

В способе предусмотрено одновременно два движения образца: первое - перемещение нижней пластины 2 с переменной скоростью деформирования, которое задается устройством 1; второе - перемещение всего образца 2, 3 устройства 1 с панелью 4 относительно лазерного излучения 5 со скоростью

Vcb в направлении, перпендикулярном первому. Для уменьшения размеров образца необходимо выполнить условие VCE, f d ce ПРИ котором сварочные ванночки 6 не перекрываются.

Во время указанных перемещений

45

носгь которого возрастает по мере понижения температуры. Растягивающее усилие, развиваемое приводом, ограничивается проскальзыванием в шариковом варианте устройства 1. Максимальная величина усилия проскальзывания устанавливается до проведения испытаний таким образом, чтобы предотвратить разрушение сварной точки при температурах ниже ТИХ. Для определения максимальной величины усилия проскальзывания PMW необходимо знать зависимость временного сопротивления разрыва испытуемого материала от температуры. Р/какс находим из соотношения: . F, где 6ъ - временное сопротивление разрыва испытуемого материала при температуре, равной 0,8 Т.пл,, Па К - коэффициент равный 0,6-0,7 для определения допустимых напряжений среза (К-(в), F - площадь поперечного сечения единичной сварной точки, мм2, максимальная величина усилия проскальзывания, Н. Например, для никеля и его сплавов при Т 0,8 Т.пл. 1100°С, по данным справочника временное сопротивление разрыва составляет 0& 30 МПа. При испытаниях на режимах W 10 Дж| uf 0; 1г 4 м/с, площадь поперечного сечения сварной точки равна F 0,25 мм2, т.е. PMQWCсо,65«30 х х 0,25 $4,9 Н. Увеличение усилия РМокс больше расчетного приведет к разрушению сварной точки при температурах ниже ТИХ, что не обеспечивает возможности определения критической скорости деформации в заданном диапазоне температур. Первоначальную скорость деформирования задают заведомо большей VKp так, чтобы исчерпать запас пластичности сварочной ванны в ТИХ. В этом случае сварная точка разрушается в ТИХ. Скорость деформации постепенно уменьшают от одной сварочной ванны к другой в соответствии с ускорением (замедлением) а перемещения нижней пластины. В тот момент, когда произойдет схватывание

пластин включение импульса ОКГ приво- 50 металла и образуется неразъемное сое

$

0 5

0

5

0

5

носгь которого возрастает по мере понижения температуры. Растягивающее усилие, развиваемое приводом, ограничивается проскальзыванием в шариковом варианте устройства 1. Максимальная величина усилия проскальзывания устанавливается до проведения испытаний таким образом, чтобы предотвратить разрушение сварной точки при температурах ниже ТИХ. Для определения максимальной величины усилия проскальзывания PMW необходимо знать зависимость временного сопротивления разрыва испытуемого материала от температуры. Р/какс находим из соотношения: . F, где 6ъ - временное сопротивление разрыва испытуемого материала при температуре, равной 0,8 Т.пл,, Па К - коэффициент равный 0,6-0,7 для определения допустимых напряжений среза (К-(в), F - площадь поперечного сечения единичной сварной точки, мм2, максимальная величина усилия проскальзывания, Н. Например, для никеля и его сплавов при Т 0,8 Т.пл. 1100°С, по данным справочника временное сопротивление разрыва составляет 0& 30 МПа. При испытаниях на режимах W 10 Дж| uf 0; 1г 4 м/с, площадь поперечного сечения сварной точки равна F 0,25 мм2, т.е. PMQWCсо,65«30 х х 0,25 $4,9 Н. Увеличение усилия РМокс больше расчетного приведет к разрушению сварной точки при температурах ниже ТИХ, что не обеспечивает возможности определения критической скорости деформации в заданном диапазоне температур. Первоначальную скорость деформирования задают заведомо большей VKp так, чтобы исчерпать запас пластичности сварочной ванны в ТИХ. В этом случае сварная точка разрушается в ТИХ. Скорость деформации постепенно уменьшают от одной сварочной ванны к другой в соответствии с ускорением (замедлением) а перемещения нижней пластины. В тот момент, когда произойдет схватывание

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для оценки технологической прочности при сварке | 1987 |

|

SU1427223A1 |

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| МЕТАЛЛЫ СВАРНОГО ШВА С ВЫСОКОЙ ВЯЗКОСТЬЮ И ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ПЛАСТИЧЕСКОМУ РАЗРЫВУ | 2011 |

|

RU2584621C2 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| Способ оценки сопротивляемости образованию горячих трещин и устройство для его осуществления | 1989 |

|

SU1609589A1 |

| Способ оценки сопротивляемости металлов образованию холодных трещин | 1987 |

|

SU1433696A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

Изобретение относится к сварке, в частности к способу оценки технологической прочности при импульсной лазерной сварке, и может быть использовано в машиностроении. Целью изобретения является уменьшение затрат времени, материальных средств и повышение точности испытаний. Оценку технологической прочности при импульсной лазерной сварке ведут по критической скорости деформации сварочной ванны в температурном интервале хрупкости (ТИХ), соответствующей наличию трещины в закристаллизовавшемся металле. Образец из двух пластин сваривают в нахлестку или в лодочку путем образования ряда отстоящих друг от друга точек под действием следующих один за другим импульсов с частотой F. По торцу верхней (неподвижной) пластины фокусируют и перемещают лазерный луч со скоростью Vсв. Нижнюю пластину перемещают с ускорением (замедлением), а до момента ее остановки из-за образования неразъемного соединения с единичной сварной точкой, по наличию трещины в которой определяют Vкр. Перемещение пластины задают усилием Pмакс, меньшим усилия разрушения сварной точки ниже температурного интервала хрупкости, скорость сварки Vсв задают по соотношению Vсв=F.Dсв, где Vсв - скорость относительно

маркман яков абрамович

ходорковская ольга исаковна+0130042RотоR oF RеGеNеRатIVе aIR неатеR13 290034 львов, панаса мирного 2413 290011 львов, снопковская 45-9

13 290047 львов, научная 50-24

13 290

дит к образованию общей сварочной ванны 6 между нижней 2 и верхней 3 пластинами. Деформация сварочной ванны продолжается во время действия импульса и кристаллизации металла, При переходе из жидкого металла1в твердое состояние между пластинами возникает свар ное соединение, прочдинение с трещиной, в приводе нагру- жения фрикционного варианта происходит проскальзывание, что делает возможным не разрушать сварную точку после ее кристаллизации и зафиксировать критическую скорость деформации V«p.

Импульсную лазерную сварку ведут на постоянных режимах: W 10 Дж

энергия излучения, Af 0 - дефокусировка; t k мс - длительность импульса. Для достоверности критической скорости деформации испытания проводят несколько раз.

В связи с импульсным характером процесса сварки точность измерения V«,p зависит от частоты следования импульсов f. Кроме того, необходимо учитывать ускорение образца. Например, для определения с точностью м/с при замедлении 5ҐЮ 3м/с2 частота следования импульсов должна составлять 50 Гц. Таким образом, между частотой f, замедлением а и точностью измерения критической скорос- тя деформации А существует соотношение а f%u. Пользуясь соотношением необходимо, задавшись частотой следо- вания импульсов, например исходя из возможностей лазерной установки, задавшись требуемой точностью измерения У, найти ускорение (замедление) Например, для испытания на установке КВАНТ-10 с частотой f 0,5 Гц, при точности измерения м/с ускорение (замедление) составит 1Ч(Г4 м/с2.

Полученные данные по критической скорости деформации сварных соединений, выполненных импульсной лазерной сваркой, показали определенную связь с соответствующими данными по дуговой сварке. Например швы сварных соединений хромоникелевых сталей проявили большую склонность к образованию горячих трещин при увеличении запаса аустенитности, Со снижением отношения эквивалента хрома к эквиваленту ни- келя Сгэкь/М1экь в металле шва критическая скорость при импульсной лазерной сварке уменьшается. Например, для сварных соединений из стали 0 tX19HS с аустенитно-ферритной структурой (5% феррита) показатель сопротивляемости образованию горячих трещин VKp возрастает до 19,5 мм/с (19 5-10-3 м/с), по сравнению с чисто аустенитной структурой сварного соединения из стали 05Х23Н28МЗДЗТ, критическая скорость деформации которой составляет мм/с (13,5 м/с). Аналогичные соотношения получены и для других материалов.

Эффективность в результате приме- нения способа для оценки технологиче

ской прочности при импульсной лазерной сварке получается за счет уменьшения затрат времени и материальных средств для определения свариваемости материалов, так как не производят сварку макетов изделия, уменьшают исследования на наличие трещин металлографическим анализом и количество механических испытаний.

Формула

зобоетения

0 5

.

5

0

0

Способ оценки технологической прочности при импульсной лазерной сварке, включающий сварку образца и одновременное его деформирование и оценку технологической прочности по критической скорости деформации сварочной ванны в температурном интервале хрупкости (ТИХ), соответствующей наличию трещины в закристаллизовавшемся металле, отличающийся тем, что, с целью уменьшения затрат времени, материальных , средств и повышения точности испытаний, сварку осуществляют на образце из двух пластин лазерным источником в нахлестку или в лодсч у путем образования ряда отстающих одна от другой сварочных точек, при этом по торцу верхней пластины фокусируют и перемещают лазерный луч со скоростью Vcfc , нижнюю пластину перемещают с ускоре- 5 нирм до момента образования неразъемного соединения с единичной сварной точкой, по наличию трещин в которой определяют VKp причем перемещение пластины задают усилием Р/цд, меньшим усилия разрушения сварной точки ниже ТИХ, скорость сварки , задают по соотношению

Vc& f4 dee,, где Vcib скорость относительного

перемещения луча оптического квантового генератора по кромке верхней пластины, м/с,

диаметр сварной точки, м, частота импульсов лазерного источника, а ускорение а выбирают из равенства

а f U. ,

где U - точность измерения критической скорости деформации, м/с.

а се f

71

| Шоршоров М.Х., Ерохин А.А., Чернышева Т.Д | |||

| и др | |||

| Горячие трещины при сварке жаропрочных сплавов | |||

| М.: Машиностроение, 1973, с« 136-149 | |||

| Сварка в машиностроении | |||

| Справоч- | |||

| ник ТЗ | |||

| Машиностроение, 1979 с | |||

| Катодный усилитель с промежуточными контурами и батарейным коммутатором для цепей сетки | 1923 |

|

SU404A1 |

| Багрянский К.В, Добротина З.А., Хренов К,К, Теория сварочных процессов | |||

| Методика Ждановского металлургического института, Киев: Вища школа, 1976, с | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-13—Подача