Изобретение относится к способу измерения и воздействия на плоскостность полосы в шахте моталки установки для горячей прокатки полосы, причем шахта моталки содержит между тянущим устройством и моталкой подвижные и неподвижные направляющие полосы, а также движущийся ролик для измерения плоскостности, имеющий рабочее положение, при котором горячая полоса проходит вокруг ролика для измерения плоскостности с сохранением приблизительно постоянного угла α обхвата, и опущенное положение, и горячую полосу подают посредством рольганга и тянущих роликов тянущего устройства через шахту моталки к моталке, содержащей барабан, прижимные ролики и концевые направляющие. Изобретение относится также к устройству для осуществления способа.

Известно использование на станах холодной прокатки для измерения плоскостности роликов, которые для получения катаной полосы без напряжения воздействуют на установки или настройки клетей, вызывая, например, неравномерные усилия прокатки для стоек клети и/или корректирующие воздействия с помощью имеющихся исполнительных систем (например, изгиб, изменение усилия гидравлической установки, охлаждение валков и т.д.).

При современных способах горячей прокатки прокатывают полосы минимальной толщины <1,0 мм. Плоскостность полосы играет при получении тонких горячекатаных полос большую роль и предъявляет к оборудованию установки горячей прокатки высокие требования. Установленные после прокатных клетей устройства, такие как холодильник для полосы, рольганг с охлаждаемыми роликами и тянущие устройства перед моталкой, также влияют на плоскостность полосы.

Измерения плоскостности при помощи ролика для измерения плоскостности используется при толщине готовой полосы около 3 мм и менее, поскольку использовавшиеся до сих пор оптические измерительные приборы с уменьшением толщины готовой полосы и, тем самым, увеличением выходных скоростей подходили к пределу своего возможного применения.

Недостатком при измерении плоскостности полосы роликом является то, что ролик для измерения плоскостности полосы входит в состав рольганга, поэтому факторы, влияющие на плоскостность полосы после него не учитываются.

Из DE 19704447 А1 известно устройство для измерения плоскостности горячекатаной полосы в линии для горячей прокатки с черновой и чистовой группами из нескольких прокатных клетей, а также моталкой, причем, например, между тянущим устройством и моталкой расположен один или несколько измерительных роликов. При этом имеются один или несколько измерительных роликов в шахте моталки, причем негативные свойства полосы контролируются преимущественно в начале и в конце полосы.

Согласно WO 00/41832 известен ролик для измерения плоскостности в шахте моталки, выполненный с возможностью подъема и опускания, заменяемый при выходе из строя роликами рольганга. Защита ролика для измерения плоскостности от загрязнения и нагрева при этом не обеспечивается. Из-за сложных роликов рольганга устройство дорогое.

В WO 01/51227 раскрыт схожий ролик для измерения плоскостности, не расположенный, однако, в шахте моталки. Этот ролик для измерения плоскостности содержит помимо роликов рольганга дополнительную экранирующую плиту, которая еще больше удорожает устройство.

В основе настоящего изобретения лежит задача усовершенствования данного типа узла ролика для измерения плоскостности так, чтобы его можно было изготавливать очень экономично и к тому же, чтобы обеспечивалась эффективная защита ролика для измерения плоскостности в опущенном положении.

Эта задача решается в способе и при применении устройства описанного выше типа посредством признаков п.1 и 2 формулы изобретения, в которых соответственно описаны способ и устройство. Предпочтительные варианты выполнения изобретения, а также различные формы выполнения устройства раскрыты в зависимых пунктах.

Сущностью изобретения является создание способа и устройства для измерения и воздействия на плоскостность полосы, причем движущийся ролик для измерения плоскостности имеет рабочее положение, при котором горячая полоса проходит вокруг ролика для измерения плоскостности с сохранением приблизительно постоянного угла α обхвата, и опущенное положение, и что ролик для измерения плоскостности в шахте моталки закрывается поворачиваемой внутрь направляющей полосы. С помощью этой меры ролик для измерения плоскостности, преимущественно в начале и в конце полосы, может быть перемещен в закрытое положение. В шахте моталки расположена закрывающая ролик для измерения плоскостности поворачивающаяся направляющая полосы, за счет чего достигается устойчивое движение полосы, в частности конца и начала полосы.

Другие подробности и преимущества изобретения приведены в последующем описании, с помощью которого более подробно поясняются примеры выполнения изобретения, изображенные на чертежах, на которых представляют:

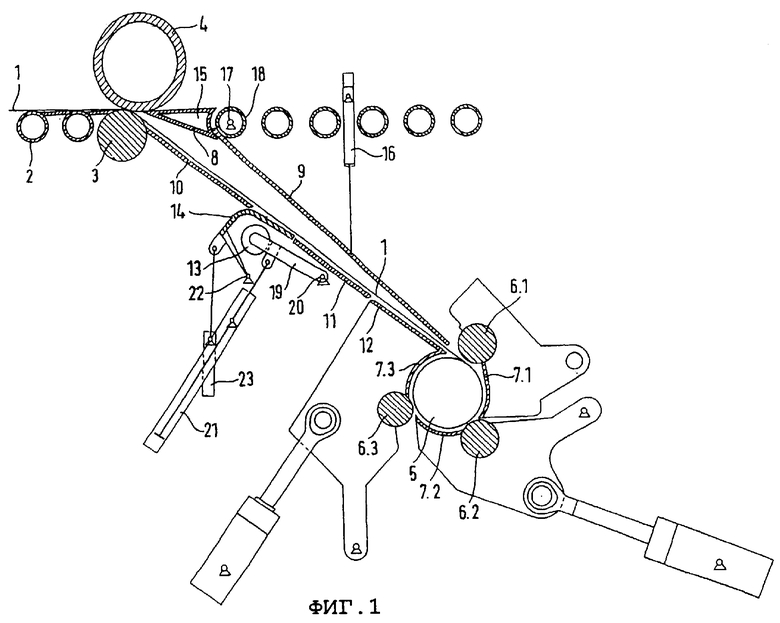

на фиг.1 - расположение ролика для измерения плоскостности между тянущим устройством и моталкой при прохождении начала полосы;

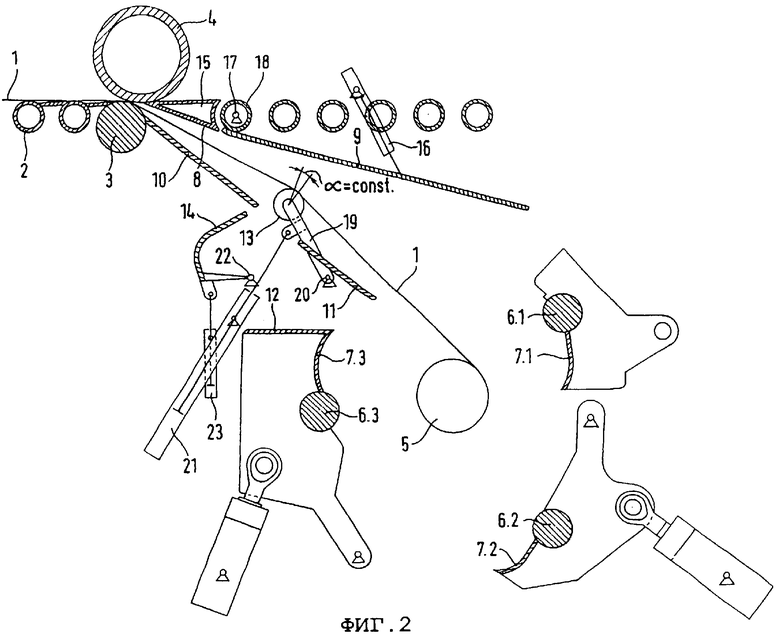

на фиг.2 - ролик для измерения плоскостности в положении измерения вскоре после начала процесса намотки;

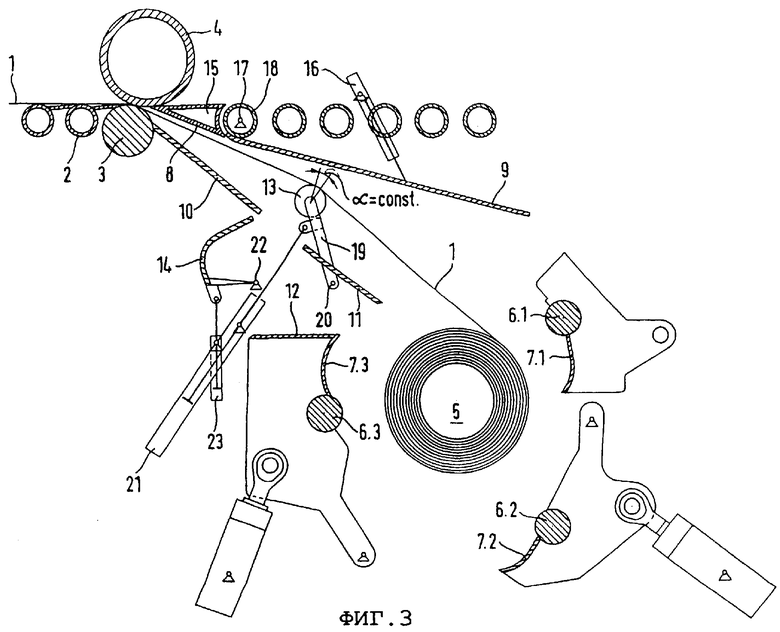

на фиг.3 - ролик для измерения плоскостности в положении измерения при намотке рулона;

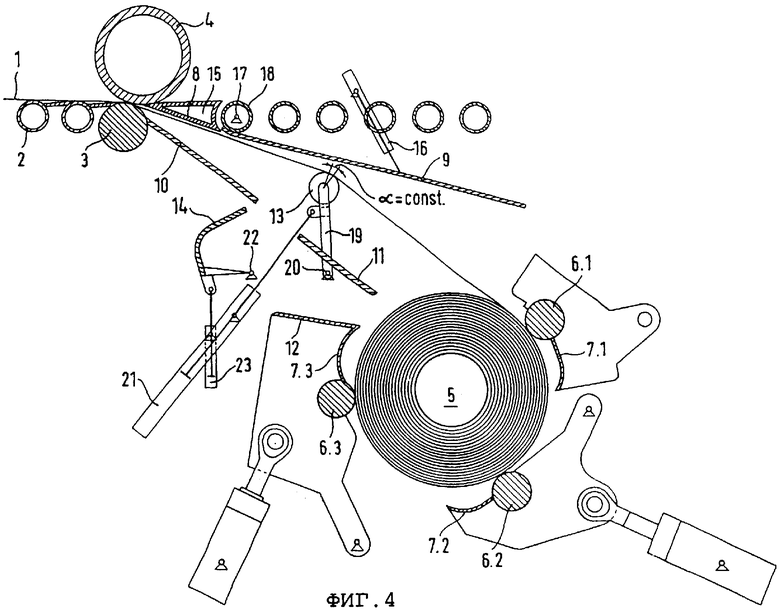

на фиг.4 - ролик для измерения плоскостности в положении измерения незадолго до окончания процесса намотки;

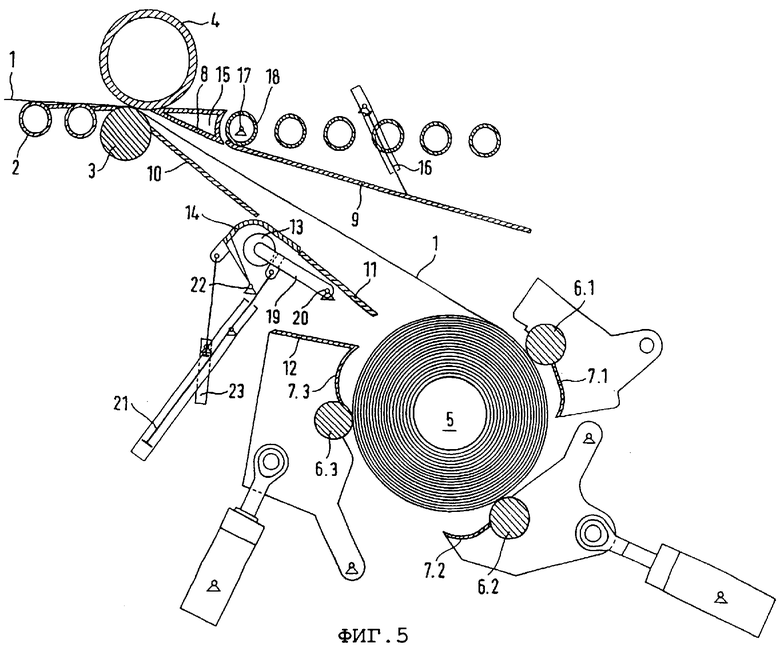

на фиг.5 - ролик для измерения плоскостности, опущенный при входе полосы;

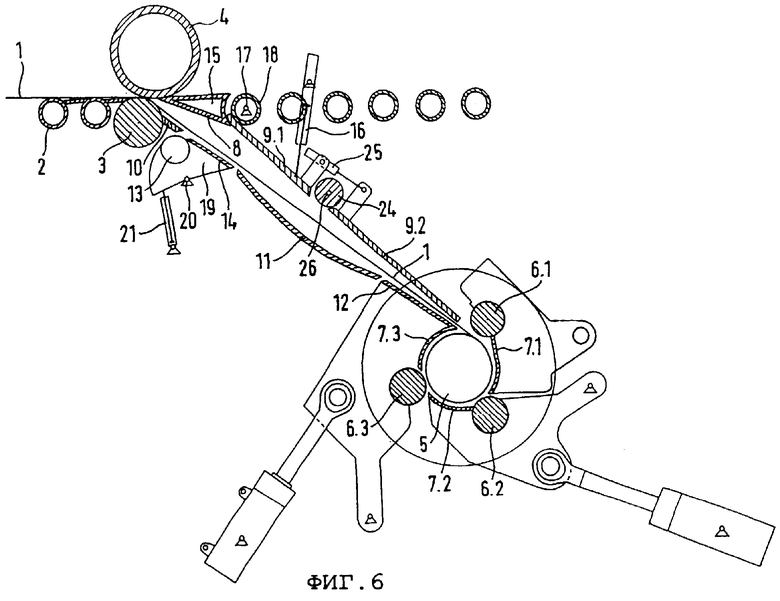

на фиг.6 - другое расположение ролика для измерения плоскостности и направляющего ролика между тянущим устройством и моталкой при прохождении начала полосы;

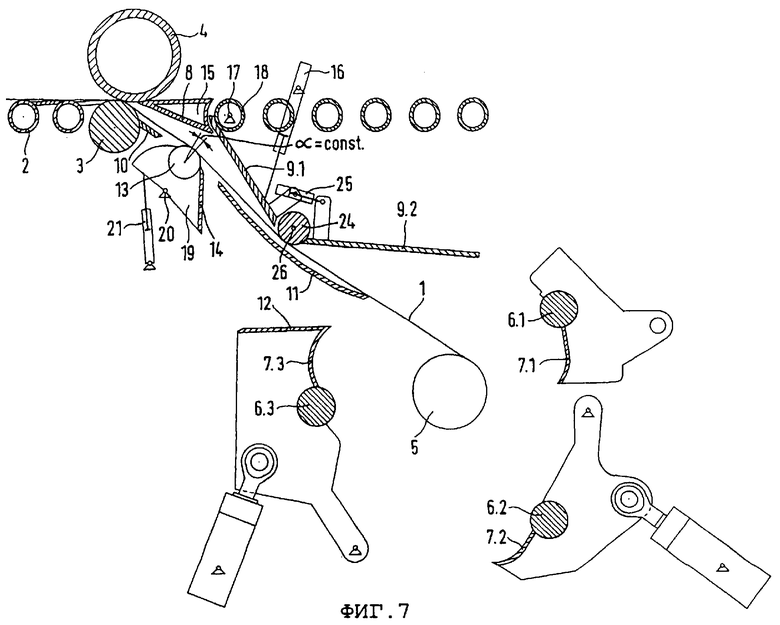

на фиг.7 - ролик для измерения плоскостности по фиг.6 в положении измерения при опущенном направляющем ролике вскоре после начала процесса намотки;

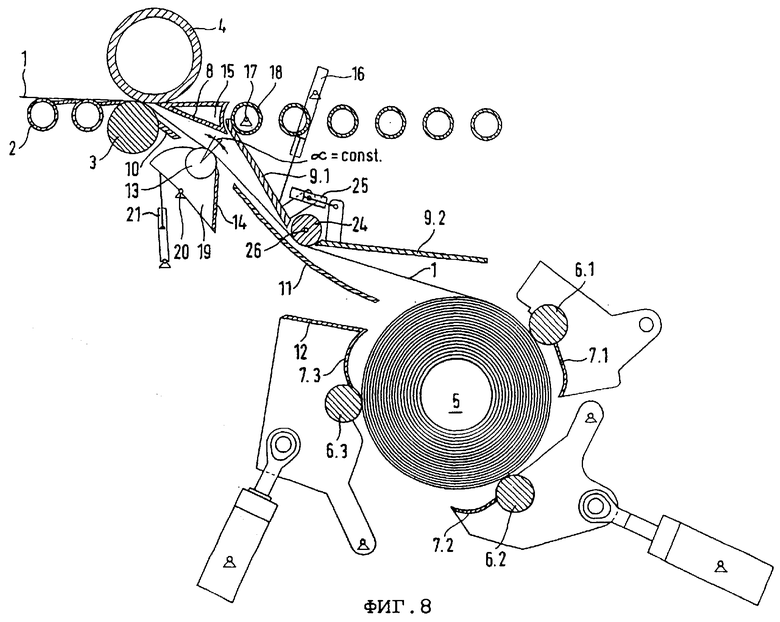

на фиг.8 - ролик для измерения плоскостности по фиг.6 в положении измерения при опущенном направляющем ролике незадолго до окончания процесса намотки;

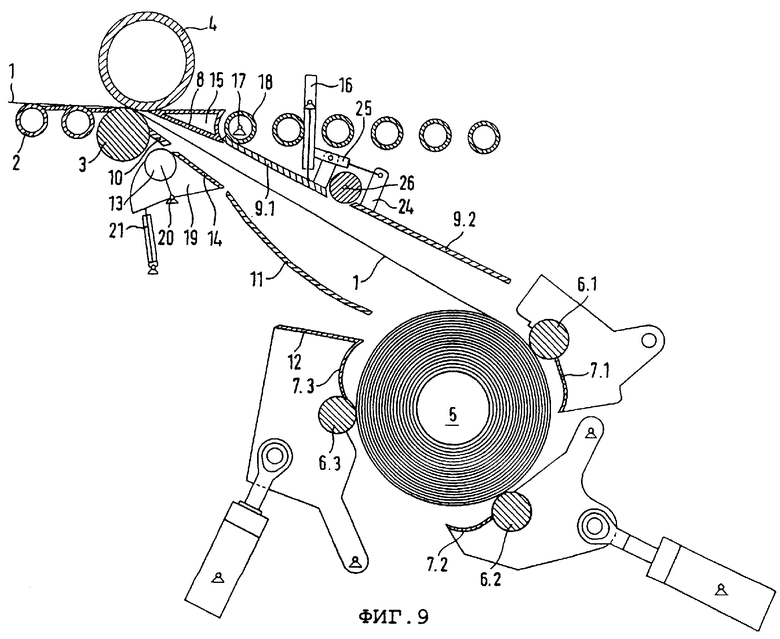

на фиг.9 - опущенный ролик для измерения плоскостности по фиг.6 и поднятый направляющий ролик при прохождении конца полосы.

Горячекатаную полосу 1 подают по рольгангу 2 и через тянущие ролики 3, 4 тянущего устройства к моталке с барабаном 5, прижимными роликами 6 и концевыми направляющими 7. Между тянущим устройством и моталкой находятся направляющие 8-12 полосы и ролик 13 для измерения плоскостности, а также поворотное закрывающее устройство 14. Направляющая 8 полосы является частью распределителя 15 полосы для выборочного переключения начала намотки полосы при использовании нескольких моталок.

Направляющая 9 полосы представляет собой, например, приводимая в действие цилиндром 16 крышка 9 шахты, которую непосредственно после входа полосы поднимают вверх вокруг общего центра 17 вращения распределителя 15 полосы, крышки 9 шахты и распределительного ролика 18.

Направляющая 10 полосы является неподвижной направляющей, настраиваемой только для регулирования зазора относительно тянущего ролика 3.

Направляющая 11 неподвижна, а направляющая 12 полосы соединена с концевой направляющей 7.3 и после входа полосы откидывается вместе с концевой направляющей 7.3 и прижимным роликом 6.3.

Ролик 13 для измерения плоскостности установлен в поворотной раме 19, которая вращается вокруг неподвижного центра 20 вращения и может быть повернута, например, регулируемым по положению гидроцилиндром 21.

Датчик фактических значений положения, который устанавливают в гидроцилиндре 21 или который имеется в центре 20 вращения, обеспечивает регистрацию фактического положения поворотной рамы 19 или ролика 13 для измерения плоскостности.

Поворотное закрывающее устройство 14 установлено с возможностью поворота вокруг неподвижного центра 22 вращения, например с помощью цилиндра 23. Это закрывающее устройство 14 служит как направляющая полосы при входе полосы, так и в качестве закрывающего устройства для ролика 13 для измерения плоскостности в опущенном положении.

Ролик 13 для измерения плоскостности оснащен приводом вращения (не показан) с регулированием частоты вращения и крутящего момента, с тем чтобы при контакте с полосой не возникало разности скоростей между полосой 1 и поверхностью ролика и не возникали шлифовочные риски или наслоения материала, так что непосредственно после контакта с полосой можно начинать измерение плоскостности.

После начала процесса намотки ролик 13 для измерения плоскостности поворачивают в исходное положение измерения (фиг.2) и из этого положения в соответствии с увеличением диаметра бобины перемещается с регулированием положения при сохранении постоянного угла α обхвата.

Незадолго до окончания процесса намотки ролик 13 для измерения плоскостности опускают и направляющую 14 полосы, являющуюся одновременно защитой для ролика 13 для измерения плоскостности, поворачивают внутрь.

Одновременно с опусканием ролика 13 для измерения плоскостности к бобине подводят прижимные ролики 6 с тем, чтобы избежать биения внешних витков.

После снятия бобины прижимные ролики 6 с концевыми направляющими 7 снова поворачивают в положение намотки по фиг.1 и крышку 9 шахты опускают. Затем можно наматывать следующую полосу.

Другой вариант устройства изображен на фиг.6-9 и описывается следующим образом. Горячую полосу 1 подают по рольгангу 2 и через тянущие ролики 3, 4 тянущего устройства к моталке с барабаном 5, прижимными роликами 6 и концевыми направляющими 7.

Между тянущим устройством и моталкой находятся направляющие 8, 9.1, 9.2, 10, 11, 12 полосы, ролик 13 для измерения плоскостности и поворотная направляющая 14 полосы, а также направляющий ролик 24.

Направляющая 8 полосы является частью распределителя 15 полосы для выборочного переключения начала намотки полосы при использовании нескольких моталок.

Направляющая 9.1, 9.2 полосы представляет собой приводимую в действие, например, двумя регулируемыми по положению гидроцилиндрами 16, 25 крышку 9.1, 9.2 шахты, которая установлена с возможностью поворота в общем центре 17 вращения распределителя 15 полосы, распределительного ролика 18 и крышки 9.1, 9.2 шахты.

Направляющий ролик 24 установлен с возможностью вращения на поворотной вокруг центра 17 вращения крышке 9.1 шахты, и после входа начала полосы и последующего начала процесса намотки его перемещают с регулированием положения в нижнее конечное положение к неподвижным упорам. Во время этого опускания направляющего ролика 24 одновременно поворачивают вверх отдельно поворачиваемую часть 9.2 крышки шахты с помощью цилиндра 25 вокруг центра 26 направляющего ролика 24, с тем чтобы создать необходимое свободное пространство для наматываемого рулона.

Непосредственно в процессе намотки ролик 13 для измерения плоскостности, установленный в поворотной раме 19, поворачивают вокруг центра 20 вращения с помощью, например, регулируемого по положению гидроцилиндра 21 к двум неподвижным упорам в положение измерения.

В этом положении измерения во время всего процесса намотки возникает постоянная геометрия движения полосы между тянущим роликом 3, роликом 13 для измерения плоскостности с постоянным углом α обхвата и направляющим роликом 24.

Направляющая 14 полосы закреплена на поворотной раме 19 ролика 13 для измерения плоскостности и автоматически поворачивается вместе с ней в процессе опускания ролика 13 для измерения плоскостности.

Незадолго до входа конца полосы крышку 9.1 шахты с направляющим роликом 24 поворачивают в верхнее конечное положение при одновременном опускании крышки 9.2, тогда как ролик 13 для измерения плоскостности перемещают в опущенное закрытое положение.

После снятия бобины прижимные ролики 6 с концевыми направляющими 7 снова поворачивают в положение намотки по фиг.6 и крышку 9.1, 9.2 шахты с направляющим роликом 24 опускают в положение намотки по фиг.6, чтобы затем можно было наматывать следующую полосу.

Ролик 13 для измерения плоскостности и направляющий ролик 24 оснащены приводами вращения (не показаны) с регулированием частоты вращения и крутящего момента, с тем чтобы не возникала разность скоростей между полосой и поверхностью ролика и не возникали шлифовочные риски или наслоения материала, так чтобы непосредственно после контакта с полосой можно было начинать измерение плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ГОРЯЧЕЙ ПРОКАТКИ С РОЛИКОМ ДЛЯ ИЗМЕРЕНИЯ ПЛОСКОСТНОСТИ | 2001 |

|

RU2261764C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМОТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС НА ОПРАВКУ | 2007 |

|

RU2391167C1 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС В ПРОКАТНОЙ КЛЕТИ СТЕККЕЛЯ | 2003 |

|

RU2336960C2 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ И РАЗМАТЫВАНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОСОВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕГО МЕТАЛЛА | 2002 |

|

RU2294255C2 |

| КОМБИНИРОВАННАЯ УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ С КАРУСЕЛЬНОЙ МОТАЛКОЙ | 2021 |

|

RU2776937C1 |

| Способ сматывания в рулон горячекатаной полосы и устройство для его осуществления | 1985 |

|

SU1340862A1 |

| УСТРОЙСТВО ЗАМЕНЫ ТЯНУЩИХ РОЛИКОВ ТЯНУЩЕГО УСТРОЙСТВА ПРОКАТНОГО СТАНА | 2012 |

|

RU2602918C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

Изобретение относится к способу и устройству для измерения плоскостности полосы в шахте моталки стана для горячей прокатки полос. Способ включает измерение плоскостности полосы роликом для измерения плоскостности в шахте моталки установки для горячей прокатки полосы, причем шахта моталки содержит между тянущим устройством и моталкой подвижные и неподвижные направляющие полосы, и горячую полосу подают посредством рольганга и тянущих роликов тянущего устройства через шахту моталки к моталке, содержащей барабан, прижимные ролики и концевые направляющие, при этом ролик для измерения плоскостности закрывают в шахте моталки поворачиваемой внутрь направляющей полосы. В устройстве движущийся ролик для измерения плоскостности имеет рабочее положение, при котором горячая полоса проходит вокруг ролика для измерения плоскостности с сохранением приблизительно постоянного угла α обхвата, и опущенное положение, при этом в шахте моталки расположена закрывающая ролик для измерения плоскостности поворачивающаяся направляющая полосы. Изобретение обеспечивает экономичность при изготовлении измерительного ролика и его эффективную защиту в опущенном положении. 2 н. и 13 з.п. ф-лы, 9 ил.

| Способ рафинации жиров и масел для маргаринового производства | 1934 |

|

SU41823A1 |

| DE 3721746 A, 19.01.1989 | |||

| US 4269051 A, 26.05.1981 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯИ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЬ'. НА ЧЕТЫРЕХВАЛКОВОМ ПРОКАТНОМ СТАНЕ | 1969 |

|

SU420154A3 |

| Устройство для контроля плоскостности полосы при холодной прокатке | 1980 |

|

SU884766A1 |

Авторы

Даты

2006-10-27—Публикация

2002-06-11—Подача