Изобретение относится к машиностроению и может быть использовано при изготовлении устройства для герметизации стержневых тепловыделяющих элементов (твэлов) ядерных реакторов с металлическими оболочками контактно-стыковой сваркой.

Известен способ изготовления устройства для формирования соединения при контактно-стыковой сварке трубы с заглушкой по А.С. СССР 1508458, В 23 К 11/02. Бюл. №15 06.87 г., включающий сборку устройства в пакет из токоподвода, упора-холодильника, обладающего повышенным электрическим сопротивлением, обоймы, выполненной из диэлектрического материала, последующую механическую обработку устройства и шунтирование упора холодильника специальными полыми шпильками, расположенными в отверстиях устройства, равномерно по его периметру.

Недостатком известного решения является трудоемкость его выполнения и сложность обеспечения требуемого электрического сопротивления как из-за его изменения под действием динамических нагрузок на устройство, так и из-за сложности обеспечения равномерного контакта шунта с шунтируемой поверхностью отверстия. Изготовить, установить и использовать заклепки с толщиной стенки в несколько сотых долей миллиметра не представляется возможным, поэтому устройство, изготовленное таким образом, должно обладать большим первоначальным электрическим сопротивлением, что уменьшает технологические возможности предлагаемого способа.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления устройства для формирования соединения при контактно-стыковой сварке трубы с заглушкой, представленный в А.С. СССР №1676768, В 23 К 11/02, 1987 г. - прототип, включающий сборку его в пакет из токоподвода, упора-холодильника, обладающего повышенным электрическим сопротивлением, обоймы, выполненной из диэлектрического материала, последующую механическую обработку устройства и электрическое шунтирование упора холодильника пластинчатыми шунтами, расположенными в отверстиях устройства равномерно по его периметру

Недостатками известного решения являются:

- трудоемкость его изготовления, что связано с необходимостью обеспечения точной обработки конусных поверхностей отверстия и шпильки;

- невозможность обеспечения стабильного электрического сопротивления как из-за изменения контакта между шунтируемыми поверхностями, так и за счет разрушения уже при первых сварках микрозаусенцев, образовавшихся в процессе механической обработки устройства;

- выполнение шунта П-образной формы ограничивает площадь шунтирования, что уменьшает работоспособность шунта, особенно при повышенных токовых нагрузках, и снижает технологические возможности устройства;

- шпильки, фиксирующие шунты, выполнены из металла и сами по себе также являются шунтом, поэтому устройство не пригодно для работы при сопротивлении упора-холодильника ниже 5000 мкОм.

Технической задачей изобретения является снижение трудоемкости изготовления устройства, повышение стабильности его работы и расширение технологических возможностей.

Решение поставленной задачи достигается тем, что в способе изготовления устройства для контактной стыковой сварки трубы с заглушкой, включающем сборку в пакет токоподвода, упора-холодильника из набора металлических пластин, обладающих повышенным электрическим сопротивлением, и обоймы из диэлектрического материала, механическую обработку собранного в пакет устройства и электрическое шунтирование упора холодильника пластинчатыми шунтами, которые располагают в отверстиях, выполненных в устройстве по его периметру, согласно формуле изобретения после механической обработки собранного в пакет устройства выполняют его тренировку путем сварки образцов, а шунтирующие упор-холодильник пластинчатые шунты сворачивают в цилиндр и фиксируют в отверстиях устройства путем разжатия деформируемых эластичных пробок, которые устанавливают в указанные отверстия.

Задача решается также благодаря тому, что разжатие деформируемых эластичных пробок осуществляют вкручиванием в них резьбовых ввертышей.

Предлагаемое техническое решение обладает изобретательским уровнем и решает поставленную техническую задачу, так как:

- выполнение предварительной тренировки устройства путем сварки образцов способствует разрушению случайных электрических перемычек, образовавшихся в процессе механической обработки устройства, за счет заусенцев и способствует выявлению реального его электрического сопротивления в целом. Это в дальнейшем позволяет более объективно подобрать шунты и обеспечивает большую стабильность работы устройства.

- фиксирование шунтов в отверстиях устройства за счет деформирования эластичных пробок упрощает изготовление устройства, обеспечивает быструю замену шунтов при необходимости и позволяет обеспечить надежный контакт между шунтом и шунтируемой поверхностью отверстия при динамических нагрузках.

- использование пластинчатых шунтов, свернутых в цилиндр, расширяет технологические возможности устройства за счет увеличения диапазона шунтируемых поверхностей и увеличения площади и сечения самого шунта, который может сворачиваться в несколько слоев.

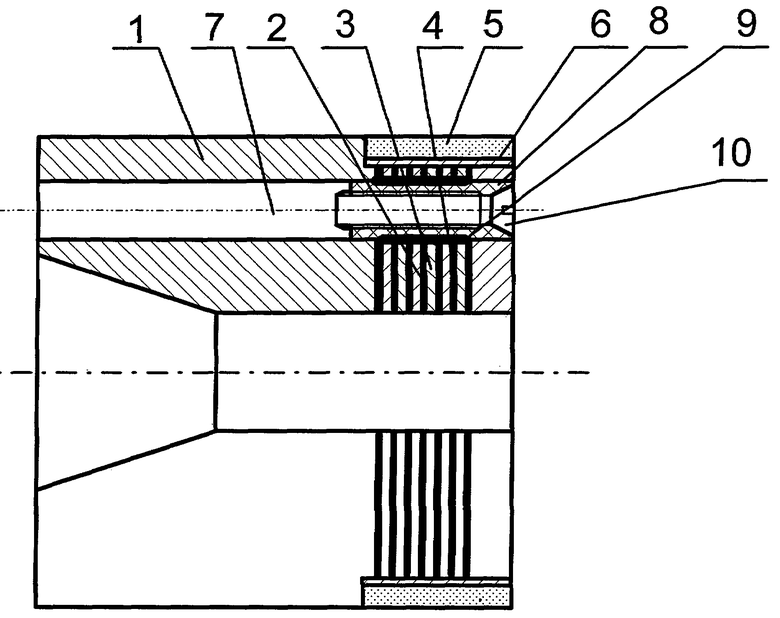

Изобретение поясняется чертежом, на котором представлено устройство, изготовленное по предлагаемому способу.

Способ осуществляется следующим образом. Устройство из заготовок кольцевого токоподвода 1, упора-холодильника 2 собирают в пакет при помощи винтов или шпилек, изолированных от электрического контакта с упором-холодильником диэлектрическими материалами (на фиг. не показаны). Упор-холодильник собирают из отдельных пластин 3, 4. Пластины упора-холодильника предварительно проходят термическую или электрохимическую обработку для создания на их поверхности окисной пленки с повышенным электрическим сопротивлением. Собранное в пакет устройство подвергается механической обработке до получения требуемых размеров и может представлять собой, например, разъемный зажим, состоящий из отдельных секторов. В процессе этой обработки, как правило, из-за микрозаусенцев возникают перемычки между составляющими упора-холодильника, которые снижают его электрическое сопротивление. В дальнейшем, после первых сварок, из-за динамических и тепловых нагрузок, действующих на устройство, эти перемычки разрушаются и электрическое сопротивление устройства существенно увеличивается. Чтобы устранить влияние этого фактора, устройство устанавливают в сварочную машину и выполняют сварку нескольких образцов. Предварительно перед этим устанавливают обойму 5, между внутренней поверхностью которой и наружной поверхностью упора-холодильника при необходимости помещают пластинчатый шунт 6 из тонколистовой стали с высоким омическим сопротивлением. После тренировки измеряют сопротивление устройства и в зависимости от его величины в отверстия 7 одновременно с эластичными пробками 8, диаметр которых соизмерим с диаметром отверстия 7, устанавливают пластинчатый цилиндрический шунт 9. Фиксирование шунта осуществляют разжатием пробок в радиальном направлении, например, за счет вкручивания резьбового ввертыша 10. При вворачивании он разжимает эластичную пробку и плотно прижимает шунт по всей шунтируемой поверхности. Наличие плотного контакта между шунтом и упором-холодильником исключает перегрев этого электрического соединения, что повышает работоспособность устройства и расширяет его технологические возможности.

Способ реализован при изготовлении устройства, представляющего собой трехсекторный разъемный зажим для приварки к трубам наружным диаметром 9,15 мм, выполненным из сплава циркония, заглушек из того же материала. В качестве материала кольцевого токоподвода и упора-холодильника применяют специальные электродные бронзы БрНБТ, БрХЦР. Диаметр заготовок составляет 50 мм. Сжатие и фиксирование собранного в пакет устройства осуществляют под прессом с усилием 4-5 тон. В качестве материала изолирующего стяжные винты используют капролон и бутакрил. Предварительно пластины упора-холодильника подвергают термическому окислению до появления темной окисной пленки. После чего производят окончательную механическую обработка устройства, в том числе и сверление отверстий диаметром 6 мм для установки шунтов.

После механической обработки устройства изготавливают изоляционную обойму, между внутренней поверхностью которой и наружной поверхностью упора-холодильника помещают пластинчатый шунт из высоконикилиевого сплава толщиной 0,05-0,1 мм. Собранное таким образом устройство устанавливают в машину контактно-стыковой сварки, где осуществляют сварку не менее двух образцов. После чего устройство из машины вынимают и в отверстия одновременно с эластичными пробками устанавливают пластинчатые цилиндрические шунты. В качестве материала пластинчатых цилиндрических шунтов в зависимости от требований к величине сопротивления устройства используют различные высоконикилиевые или медные сплавы. Эластичные пробки изготавливают из резинового жгута бензомаслостойкой резины диаметром 6 мм. Деформацию пробок осуществляют вкручиванием до упора шурупов диаметром 4 мм. Собранное таким образом устройство помещают в цанговый зажим сварочной машины и используют для сварки тепловыделяющих элементов типа ВВЭР-1000.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2313431C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении устройства для контактной стыковой сварки трубы с заглушкой при герметизации стержневых тепловыделяющих элементов ядерных реакторов. Собирают в пакет токоподвод, упор-холодильник из набора металлических пластин, обладающих повышенным электрическим сопротивлением, и обойму из диэлектрического материала. Собранное в пакет устройство механически обрабатывают. Выполняют тренировку устройства путем сварки образцов. Электрически шунтируют упор-холодильник пластинчатыми шунтами, расположенными в отверстиях, выполненных в устройстве по его периметру. Указанные пластинчатые шунты сворачивают в цилиндр и фиксируют в отверстиях устройства путем разжатия деформируемых эластичных пробок, которые устанавливают в указанные отверстия. Это позволит снизить трудоемкость изготовления устройства, повысить стабильность его работы и расширить технологические возможности. 1 з.п. ф-лы, 1 ил.

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| JP 9220669 A, 26.08.1997. | |||

Авторы

Даты

2006-10-27—Публикация

2005-05-23—Подача