Изобретение относится к устройствам и деталям для закрепления конструктивных элементов или деталей машин с использованием отверстия в одном из элементов или деталей машин. Преимущественная область применения - автомобильное оборудование, конкретно устройства крепления (съемной установки) защитных поддонов в нижнем проеме двигательного отсека автомобиля на штатных его силовых элементах (со штатными отверстиями) и предохраняющих силовой агрегат (двигатель, коробку передач, каталитический нейтрализатор) от ударных нагрузок и износа в случае наезда на профильное препятствие и уменьшающих загрязнение двигательного отсека.

Известны различные монтажные устройства (включая монтажные планки) для закрепления защитных поддонов снизу моторных отсеков легковых автомобилей, непосредственно на их штатные силовые (рамные) элементы, с использованием штатных отверстий в последних [1-5].

Наиболее близкой к заявленному изобретению по назначению и совокупности существенных конструктивных признаков (прототипом) является монтажная планка для соединения элементов или деталей машин, выполненная в виде двух пластин с плоскостями, разнесенными на величину, соразмерную с толщиной одного из элементов или деталей машины, и с возможностью входа, по крайней мере, одной из пластин, в которой предусмотрено резьбовое отверстие, в отверстие указанного элемента или детали машины и поджима пластин, обращенных друг к другу плоскостями, к указанному элементу или детали машины при поджатии другого элемента или детали машины к наружной плоскости другой пластины и/или непосредственно к первому элементу или детали машины посредством винта, сопрягаемого с упомянутым резьбовым отверстием [5].

В ней пластины ориентированы в одну сторону (под нулевым углом друг к другу) и представляют собой лишь участки единой пластины, загнутой U - образно, при этом их длины одинаковы, а заводка планки и стяжка пластин винтом производятся по разные стороны от охватываемого планкой силового элемента автомобиля.

Однако такая монтажная планка обладает недостаточно высокими технико-эксплуатационными характеристиками.

Во-первых, она недостаточно универсальна в области автомобильного транспорта (требует определенных базовых (штатных) конструктивов), что в условиях широкого существующего на сегодня и перспективного спектра моделей защитных поддонов недостаточно выгодно экономически.

Во-вторых, она не позволяет скомпенсировать относительно большие неточности заданного межцентрового расстояния отверстий. Прежде всего, на устанавливаемых защитных поддонах или аналогичных изделиях, - там, где база (межцентровое расстояние) существенна.

В-третьих, проблема универсальности крепления должна рассматриваться с позиций расширения применимости фиксаторов за границы области автомобильного транспорта, т.е. распространиться по области машиностроения вообще.

В-четвертых, надежность предварительной фиксации планки (до стягивания винтом) оставляет резервы ее повышения.

Задачей, на решение которой направлено заявленное изобретение, является улучшение технико-эксплуатационных характеристик монтажной планки за счет расширения ее универсальности, расширения возможности регулировки межцентрового расстояния, а также быстрой и надежной заводки планки через отверстие в недоступное с других сторон пространство и предварительной ее фиксации с внутренней стороны с последующей фиксацией болтовым соединением.

Решение указанной задачи достигается тем, что в монтажной планке для соединения элементов или деталей машин, выполненной в виде двух пластин с плоскостями, разнесенными на величину, соразмерную с толщиной одного из элементов или деталей машины, и с возможностью входа, по крайней мере, одной из пластин, в которой предусмотрено резьбовое отверстие, в отверстие указанного элемента или детали машины и поджима пластин, обращенных друг к другу плоскостями, к указанному элементу или детали машины при поджатии другого элемента или детали машины к наружной плоскости другой пластины и/или непосредственно к первому элементу или детали машины посредством винта, сопрягаемого с упомянутым резьбовым отверстием, пластины ориентированы в разные стороны, преимущественно под углом 180° друг к другу, при этом вторая пластина сопряжена с первой, имеющей резьбовое отверстие, в частности приварена к ней, на неравном, отличном от нулевого, удалении от ее концов, без перекрытия резьбового отверстия, так что планка в продольном сечении имеет h - образную форму.

Решение задачи достигается также за счет ряда дополнительных признаков изобретения, а именно:

- свободные концы пластин, расположенные по одну сторону от места их сопряжения, выполнены так, что планка в продольном сечении имеет h - образную форму с укороченным основанием;

- при предыдущей совокупности признаков свободные концы пластин, расположенные по одну сторону от места их сопряжения, удалены от него на расстояния, находящиеся в соотношении преимущественно 1:3 в пользу второй пластины;

- место сопряжения пластин может быть удалено от концов первой пластины в соотношении преимущественно 5:1 в пользу участка с резьбовым отверстием;

- вторая пластина в свободном состоянии может быть консольно наклонена к плоскости первой пластины с возможностью упругого поворота до их параллельности при упомянутом поджатии винтом;

- пластины могут быть выполнены с соотношением их длин преимущественно 2:1 в пользу пластины с резьбовым отверстием.

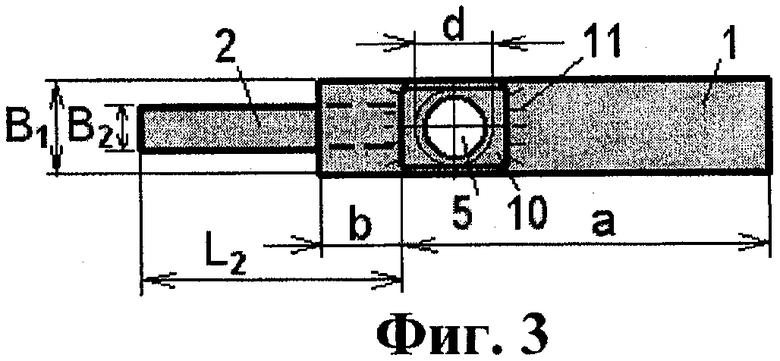

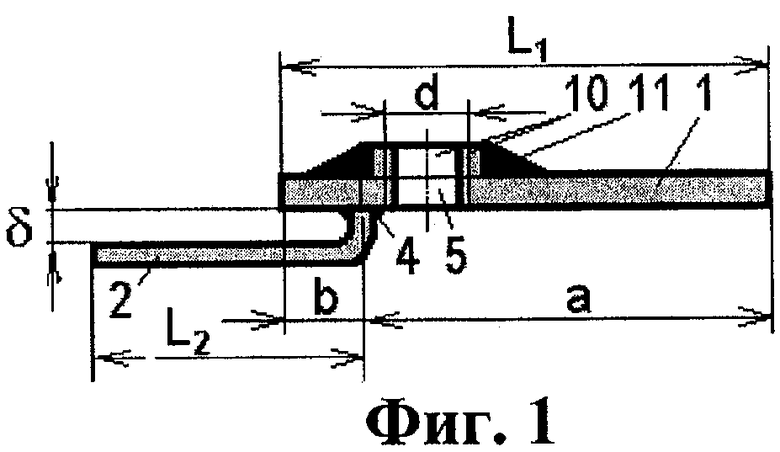

На фиг.1 показан пример выполнения заявляемого устройства, вариант с параллельными пластинами, вид сбоку в разрезе, где L1 и L2 - длины пластин; а и b -длины участков одной из пластин; δ - зазор между пластинами; d - диаметр резьбового отверстия в пластине;

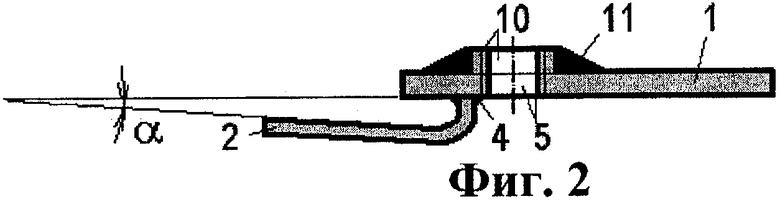

на фиг.2 - вариант устройства с наклоном одной из пластин к другой под углом α, вид сбоку в разрезе;

на фиг.3 - любой из указанных вариантов устройства, вид в плане;

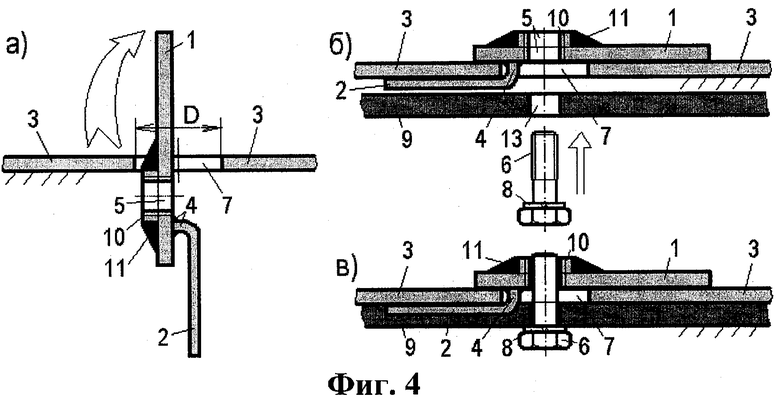

на фиг.4 изображена последовательность операций при использовании заявляемого устройства (фрагменты вида сбоку в разрезе): заводка монтажной планки в отверстие одного из элементов машины (а), где D - диаметр указанного отверстия; накладка второго элемента машины и введение крепежного винта в упомянутое резьбовое отверстие при отпущенной монтажной планке (б); узел в сборе с использованием заявляемой монтажной планки (в);

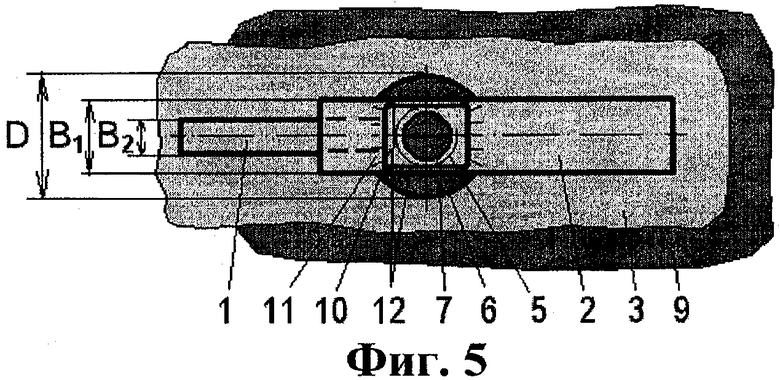

на фиг.5 показан указанный узел в сборе, фрагмент вида в плане, где B1 и В2 - ширина пластин.

Монтажная планка для соединения элементов или деталей машин выполнена в виде двух пластин - 1 и 2 с плоскостями, разнесенными на величину 5, соразмерную с толщиной элемента (или детали) 3 машины (например, балки или иного штатного силового элемента легкового автомобиля). При этом пластина 2 сопряжена с пластиной 1 (место сопряжения 4), в частности приварена к ней.

В пластине 1 предусмотрено резьбовое отверстие 5 диаметром d под резьбовую часть винта 6 (см. фиг.4б).

Пластины 1 и 2 ориентированы в разные стороны, преимущественно под углом 180° друг к другу.

Пластины 1 и 2 могут быть выполнены с соотношением их длин в пользу пластины 1, преимущественно L1/L2=2:1.

Место сопряжения 4 расположено на неравном, отличном от нулевого, удалении от ее концов (на фиг.1 - а и b соответственно), без перекрытия резьбового отверстия 5, при этом длина L2 пластины 2 превышает длину b охваченного ей участка пластины 1, так что планка в продольном сечении имеет h - образную форму, преимущественно с укороченным основанием (см. фиг.4а: ножка справа длиннее и, соответственно, ниже основания слева).

Место сопряжения 4 рекомендуется выполнять удаленным от концов пластины 1 при соотношении а/b в пользу участка а, то есть участка с резьбовым отверстием 5, преимущественно а:b=5:1.

Свободные концы пластин 1 и 2, расположенные по одну сторону от поперечного сечения пластины 1 в месте сопряжения 4, также согласно рекомендациям удалены от места 4 на расстояния (соответственно b и L2), находящиеся в соотношении в пользу пластины 2, преимущественно b:L2=1:3.

В варианте по фиг.2 пластина 2 в свободном состоянии консольно наклонена (острый угол α≈1-6 град.) к плоскости пластины 1 с возможностью упругого поворота до их параллельности (α=0) при поджатии винтом 6 (см. фиг.4в).

Ширина B1 и В2 пластин 1 и 2 соответственно (целесообразно выполнение B1>В2) выбрана из расчета возможности входа, по крайней мере одной из них (как правило, пластины 1), в отверстие 7 диаметром D, наличие которого в элементе (детали) 3 машины обязательно (см. фиг.4, 5).

Длину винта 6 с шайбой 8 выбирают с учетом возможности поджатия им другого элемента (или детали) машины (например, поддона для защиты двигателя и других узлов в моторном отсеке автомобиля), а именно - элемента (детали) 9 (см. фиг.4, 5), к элементу (детали) 3 и/или наружной плоскости пластины 2.

Пластина 1 с резьбовым отверстием 6 может быть усилена бонкой (стандартной гайкой) 10, соосной отверстию 6 и резьба которой является, собственно, упомянутой резьбой или продолжением резьбы в основной части пластины 1. При этом рекомендуется сварное соединение 11 бонки (гайки) с пластиной 1. Для облегчения прохождения усиленной таким образом пластины 1 в отверстие 7, боковые грани бонки (гайки) 10 могут быть скошены (сточены) под соответствующим углом (фаски 12 - см. фиг.5).

Для соединения элементов или деталей 3 и 9 между собой (точнее - присоединения элемента или детали 9, в частности защитного поддона, к элементу или детали 3, в частности к штатному силовому элементу автомобиля, в последних должны быть предусмотрены отверстия 13 (см. фиг.4).

Описанные примеры конкретного выполнения заявляемого устройства не исключают других конструктивных его вариантов в рамках заявляемой формулы изобретения.

Устройство работает следующим образом.

Монтажную планку берут пальцами руки за пластину 2 и заводят (вводят с поворотом) пластиной 1 вперед снаружи в недоступное с других сторон пространство через отверстие 7 (см. фиг.4а).

Выбор ширины B1 и В2 пластин (особенно пластины 1) и введение, при необходимости, скосов (фасок) 12 гарантирует свободное прохождение пластины 1 через отверстие 7.

На заключительной стадии заводки планки ее заводят U-образным улавливателем, образованным совместно пластиной 2 и участком «b» пластины 1 («хвостиком») на край элемента 3. Благодаря соразмерности зазора 6 и толщины элемента 3, планка оказывается зафиксированной в положении, предпочтительно с соосностью отверстий 5 и 7 (разумеется, при соответствии расположения отверстия в элементе 9 заданному) и, следовательно, не нуждается в дальнейшем удерживании рукой (см. фиг.4б). В случае отклонения расположения отверстия в элементе 9 от заданного (неточность изготовления элемента 9, отверстия 7, сборки машины), имеется возможность скомпенсировать указанную неточность сдвигом планки в нужном направлении в достаточно широком диапазоне. Наложив элемент 9 (например, защитный поддон), поджимают (фиксируют) его плоскостью, обращенной к плоскости элемента 3 и, возможно, пластины 2, посредством ввинчивания винта 6 с шайбой 8 в резьбовое отверстие 5 (см. фиг.4в).

Некоторая несоосность отверстий 5, 7 и 13, возможная при монтаже из-за колебаний, ударных нагрузок и т.д., легко компенсируется, поправляя положение планки рукой за пластину 2 и/или рысканием конца винта 6. Фиксация «хвостика» обеспечивает осевую фиксацию планки в осевом направлении при ввинчивании винта 6 в отверстие 5 (см. фиг.4б).

Ориентация пластин 1 и 2 под 180° друг к другу, а также рекомендуемые в описании устройства частные соотношения длин рычагов и их участков обеспечивают рациональную, надежную устойчивость освобожденной от руки планки до ввинчивания винта бив процессе его ввинчивания, причем в достаточно широком диапазоне значений диаметра D.

При выполнении планки с консольным наклоном пластины 2 обеспечивается более четкая, стабильная фиксация предварительно установленной планки (эффект пружинного зажима), а поджатие винтом 6 вызывает параллельность пластин 1 и 2.

Использование заявляемого устройства позволяет улучшить технико-эксплуатационные характеристики монтажной планки за счет расширения ее универсальности, расширения возможности регулировки межцентрового расстояния, а также быстрой и надежной ее заводки через отверстие в недоступное с других сторон пространство и предварительной ее фиксации с внутренней стороны с последующей фиксацией болтовым соединением.

Источники информации

1. RU 42018, B 62 D 25/22, 28.06.2004.

2. RU 42019, B 62 D 25/22, 28.06.2004.

3. RU 42497, B 62 D 25/20, 20.07.2004.

4. RU 42806, B 62 D 25/20, F 02 B 77/08, 20.07.2004.

5. RU 43841, B 62 D 25/20, 04.10.2004 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ ПОДДОН ДЛЯ СИЛОВОГО АГРЕГАТА ЛЕГКОВОГО АВТОМОБИЛЯ | 2004 |

|

RU2260539C1 |

| ЗАЩИТНЫЙ ПОДДОН ДЛЯ СИЛОВОГО АГРЕГАТА ЛЕГКОВОГО АВТОМОБИЛЯ | 1998 |

|

RU2140371C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ЩИТ-МОДУЛЬ ДЛЯ ПУБЛИЧНЫХ АКЦИЙ | 2009 |

|

RU2412490C1 |

| ЗАЩИТНЫЙ ПОДДОН ДЛЯ СИЛОВОГО АГРЕГАТА ЛЕГКОВОГО АВТОМОБИЛЯ | 2006 |

|

RU2325297C2 |

| СТАБИЛИЗАТОР КУРСА ДВИЖЕНИЯ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА ПО СТУПЕНЯМ | 2013 |

|

RU2538653C1 |

| УСТРОЙСТВО ДЛЯ РАЗМЕЩЕНИЯ ИНДИВИДУАЛЬНОГО ТРАНСПОРТНОГО СРЕДСТВА С ЧЕЛОВЕКОМ ЗА РУЛЕМ АВТОМОБИЛЯ | 2000 |

|

RU2179938C1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА С ДИСФУНКЦИЕЙ НИЖНИХ КОНЕЧНОСТЕЙ В САМОХОДНОЙ КОЛЯСКЕ НА ЛЕСТНИЦЕ С ПОРУЧНЯМИ | 2010 |

|

RU2417787C1 |

| ПЕРСОНАЛЬНОЕ САМОХОДНОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 2006 |

|

RU2309716C2 |

| ШАССИ ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ ДВИЖЕНИЯ, В ЧАСТНОСТИ, ПО ЛЕСТНИЦАМ | 2005 |

|

RU2312788C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО, ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕМЕЩЕНИЯ ЧЕЛОВЕКА ПО ЛЕСТНИЦАМ | 2008 |

|

RU2368366C1 |

Изобретение относится к устройствам и деталям для закрепления конструктивных элементов или деталей машин с использованием отверстия в одном из элементов или деталей машин. Монтажная планка для соединения элементов или деталей машин выполнена в виде двух пластин с плоскостями, разнесенными на величину, соразмерную с толщиной одного из элементов или деталей машины, и с возможностью входа, по крайней мере, одной из пластин, в которой предусмотрено резьбовое отверстие, в отверстие указанного элемента или детали машины и поджима пластин, обращенных друг к другу плоскостями, к указанному элементу или детали машины при поджатии другого элемента или детали машины к наружной плоскости другой пластины и/или непосредственно к первому элементу или детали машины посредством винта, сопрягаемого с упомянутым резьбовым отверстием. Пластины ориентированы в разные стороны, преимущественно под углом 180° друг к другу. Вторая пластина сопряжена с первой, имеющей резьбовое отверстие, в частности приварена к ней, на неравном, отличном от нулевого, удалении от ее концов, без перекрытия резьбового отверстия, так что планка в продольном сечении имеет h-образную форму. В результате улучшаются технико-эксплуатационные характеристики монтажной планки. 5 з.п. ф-лы, 5 ил.

| Способ возведения бетонных и железобетонных гидротехнических сооружений | 1934 |

|

SU43841A1 |

| Способ изготовления спиральных ножей для стригальных машин | 1934 |

|

SU42018A1 |

| Стенд для испытания трубопроводов на усталостную прочность | 1988 |

|

SU1589125A1 |

| Защитный поддон для силового агрегата легкового автомобиля | 1989 |

|

SU1704621A3 |

Авторы

Даты

2006-11-10—Публикация

2005-04-29—Подача