Изобретение относится к верхнему строению железнодорожного пути на жестком основании и используется в качестве подрельсовой прокладки, устанавливаемой между подошвой рельса и подрельсовым основанием.

Известна упругая подрельсовая прокладка, выполненная из инертного термопластичного эластомерного материала, например термопластичного кополиэфирного эластомерного материала "хайтрел", имеющего твердость по Шору "А" от 30 до 72 и более (патент РФ №2030499 "Рельсовая прокладка", опубл. 19.07.1991 г.).

Используемый для изготовления данной прокладки материал обладает необходимыми свойствами для надежной работы прокладки в качестве амортизатора между подошвой рельса и жестким подрельсовым основанием: одновременно высокими показателями и твердости, и упругости.

Недостатком данной прокладки является высокая стоимость эластомерного материала "хайтрел", который выпускает Е.И.Дюпон де Немур анд Компани.

Известна упругая подрельсовая прокладка, выполненная из укрепленного нейлоновой тканью неопрена (хлоропреновый каучук), имеющего твердость по Шору "А" от 37 до 70. Для установки на подрельсовую опору на нижнюю поверхность прокладки нанесен слой клея (патент US №4179067 "Железнодорожный путевой зажим", опубл. 18.12.1979 г.).

Используемый для изготовления данной прокладки дорогой материал неопрен обладает достаточной твердостью, необходимой для надежной работы прокладки в условиях высоких динамических и статических нагрузок, и высокой эластичностью, но не упругостью. Эластичность материала позволяет прокладке испытывать значительные упругие обратимые деформации без разрушения, но при сравнительно небольших усилиях, что исключает надежную работу известной прокладки в качестве подрельсовой прокладки. Кроме того, температура хрупкости неопрена равна -37°С, что не позволяет данный материал использовать в условиях суровых зим, например, Урала и Сибири.

Приклеивание прокладки при монтаже к поверхности шпалы позволяет удерживать прокладку на месте, но затрудняет ее замену в случае износа.

Известна упругая подрельсовая прокладка, выполненная из нескольких слоев резины и резинокорда или резины и резины с вяжущими и упрочняющими добавками (патент РФ №2121029 "Подрельсовая прокладка", опубл. 27.10.1998 г.).

Введение в резиновую прокладку слоя резинокорда или резины с вяжущими и упрочняющими добавками теоретически направлено на увеличение упругих свойств прокладки, снижающих остаточную деформацию, и на увеличение срока службы прокладки.

Но резина, как материал, в замкнутом объеме несжимаема, то есть является абсолютно жесткой, и поэтому в готовом к эксплуатации рельсовом скреплении с затянутыми до существующих нормативов болтами резиновые прокладки практически уже находятся в условиях замкнутого объема, то есть не выполняют предназначенную им роль амортизатора, смягчающего динамические нагрузки, направленные от подошвы рельса к подрельсовой опоре. Кроме того, резине свойственно стареть под действием динамических нагрузок и перепадов температур, поэтому и срок срока службы прокладки, содержащей резину, невелик.

Сборка такой прокладки, где отдельные ее слои соединяются между собой, как правило, с помощью клея, достаточно трудоемка.

Известна упругая подрельсовая прокладка, описанная в патенте UA №50760 "Устройство для высокоупругого закрепления железнодорожных рельсов на стандартных бетонных шпалах", опубл. 15.11.2002 г. и выбранном в качестве прототипа.

Известна упругая подрельсовая прокладка, комбинированная из нескольких материалов и имеющая две противоположные внешние стороны, при этом прокладка состоит из нескольких отдельных пластин, выполненных из упругого эластомера, катаной стали и пластмассы.

Пластина из упругого эластомера и расположенная на ней пластина из катаной стали, закреплены на подрельсовой опоре с помощью специальных приспособлений, входящих в состав рельсового скрепления, что позволяет при прохождении подвижного состава, когда рельс изгибается под действием приложенных нагрузок, сохранять пластины на заранее определенном месте.

Данная прокладка обеспечивает упругий прогиб рельса при прохождении подвижного состава и равномерно распределяет по подрельсовой опоре вертикальные силы, действующие со стороны рельса.

Но известная прокладка нетехнологична как при изготовлении, так и при монтаже и демонтаже. Это связано с тем, что все пластины прокладки выполнены из разных материалов (упругого эластомера, катаной стали и пластмассы), имеют разные формы и поэтому каждая из них должна изготавливаться отдельно на специальном оборудовании, что еще и достаточно дорого. При монтаже рельсового скрепления каждая из пластин отдельно центрируется и устанавливается на подрельсовую опору, что достаточно трудоемко. Но еще более сложен демонтаж данной прокладки в полевых условиях, особенно в зимнее время: в случае разрушения нижней нашпальной пластины для ее замены необходимо разобрать, а затем и собрать, все рельсовое скрепление, так как две нижние пластины прокладки зафиксированы на подрельсовой опоре с помощью угловых направляющих плит, входящих в состав рельсового скрепления.

Кроме того, свободно лежащая на стальной пластине пластмассовая пластина, непосредственно воспринимающая нагрузки от подошвы рельса, при прохождении подвижного состава, когда рельс изгибается под действием приложенных нагрузок, постепенно смещается из-под подошвы рельса, чем ухудшает работу всего рельсового скрепления.

Технической задачей, на решение которой направлено заявляемое решение, является разработка дешевой, технологичной и надежно работающей в условиях высоких статических и динамических нагрузок упругой прокладки, преимущественно подрельсовой прокладки.

Для решения поставленной задачи упругая прокладка, в частности подрельсовая прокладка, комбинированная из нескольких материалов и имеющая две противоположные внешние контактные стороны, согласно изобретению выполнена, по крайней мере, из двух видов пластмасс с различными показателями твердости и упругости, причем из твердой пластмассы выполнена жесткая основа прокладки, а, по крайней мере, одна из внешних контактных сторон прокладки сформирована хотя бы из одного вида упругой пластмассы.

Основа прокладки может быть выполнена в виде пластины.

По крайней мере, часть хотя бы одной из поверхностей основы имеет или углубления, или сквозные отверстия, или выпуклости, в том числе и формирующие рельеф соответствующей внешней стороны прокладки.

Толщина основы может составлять от 0,20 до 40% от общей толщины прокладки, а противоположные внешние стороны прокладки могут иметь одинаковую толщину.

Технология производства прокладки в виде комбинации нескольких видов пластмасс, отличающихся по твердости и упругости, достаточно проста, так как процесс получения прокладки сводится практически к литью в пресс-формы.

Выполненная из твердой пластмассы жесткая основа, являющаяся опорной частью прокладки, позволяет без разрушения воспринимать действующие со стороны подошвы рельса силы и равномерно распределять их по подрельсовой опоре, предохраняя ее тем самым от преждевременного разрушения.

Выполнение, по крайней мере, одной из внешних контактных сторон прокладки хотя бы из одного вида упругой пластмассы позволяет гасить высокочастотные вибрации, возникающие в верхнем строении пути при прохождении подвижного состава, и сглаживать пики ударных нагрузок. Все это уменьшает жесткость пути на железобетонных шпалах и повышает срок службы всех элементов пути. Прокладка, у которой обе внешние стороны выполнены из упругой пластмассы, является наиболее приемлемым вариантом, так как в этом случае наряду с перечисленными функциями происходит и защита жесткой основы от непосредственного воздействия на нее сил со стороны подошвы рельса и со стороны подрельсовой опоры (реакция опоры). Выполнение внешних сторон прокладки из нескольких видов упругой пластмассы, при этом упругость прокладки увеличивается в направлении от основы к наружным поверхностям, позволяет улучшить амортизационные и защитные свойства прокладки.

Выполнение основы прокладки в виде пластины - это конструктивно и технологически простое, а значит, и дешевое, решение, позволяющее основе надежно работать в условиях больших динамических нагрузок. Для более надежного соединения жесткой пластмассовой основы с упругой пластмассой, из которой литьем на основу формируются внешние стороны прокладки, по поверхности основы распределены или углубления, или сквозные отверстия.

Толщина основы составляет от 0,20 до 40% от общей толщины прокладки, что, как установлено эмпирически, является оптимальным соотношением для надежной работы основы в условиях больших динамических нагрузок. Выполнение основы толщиной менее 0,20% от общей толщины прокладки снижает ее прочностные характеристики и может привести к преждевременному разрушению. Увеличение толщины основы приведет к увеличению жесткости прокладки и снижению ее упругих свойств, необходимых для работы в качестве амортизатора. Кроме того, неоправданный перерасход твердой пластмассы, используемой для изготовления основы, приведет к увеличению стоимости прокладки.

Прокладка, у которой противоположные внешние стороны имеют одинаковую толщину, позволяет, благодаря симметрии формы, сделать процедуру ее монтажа на подрельсовую опору предельно простой.

Выпуклости на жесткой основе прокладки, выполненные в виде отдельных элементов или протяженных участков, ориентированных вдоль рельса, увеличивают жесткость основы и улучшают связь между основой и упругими внешними сторонами прокладки, что увеличивает надежность прокладки.

Если внешние стороны прокладки имеют рельефные поверхности, что необходимо для увеличения упругих свойств прокладки, то для исключения смятия рельефа на жесткой основе прокладки выполнены выпуклости, формирующие соответствующие внешние рельефы прокладки.

Выбор конкретной конструкции упругой прокладки производится исходя из условий ее эксплуатации. Так, например, на сильно нагруженных участках железнодорожного пути используются прокладки с повышенной жесткостью основы и многослойными внешними сторонами. На средненагруженных участках железнодорожного пути используются прокладки, в которых основа выполнена в виде пластины, а обе внешние стороны выполнены из одного слоя упругой пластмассы. Таким образом, используя правильный подход, может быть создан целый рад упругих прокладок, предназначенных для конкретных условий эксплуатации.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критериям патентоспособности "новизна" и "изобретательский уровень".

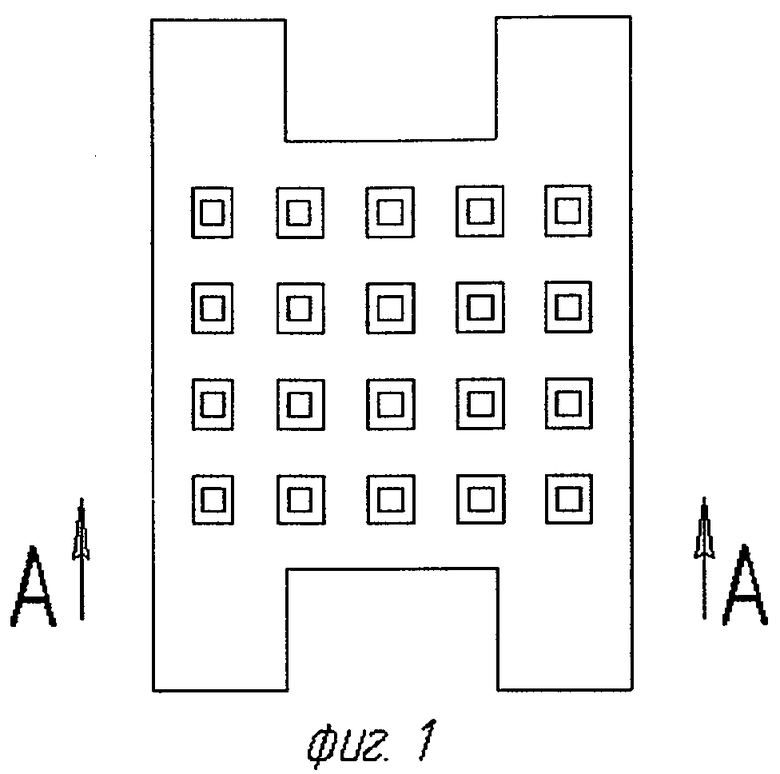

Изобретение иллюстрируется чертежами, где схематично изображены:

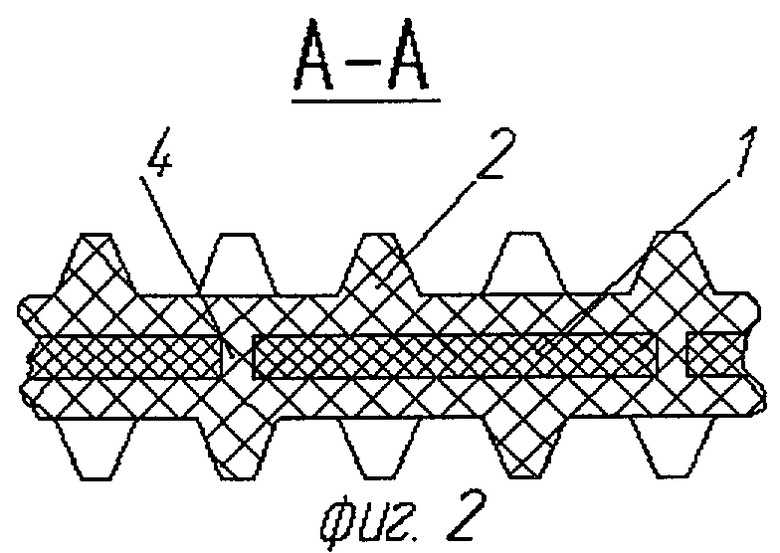

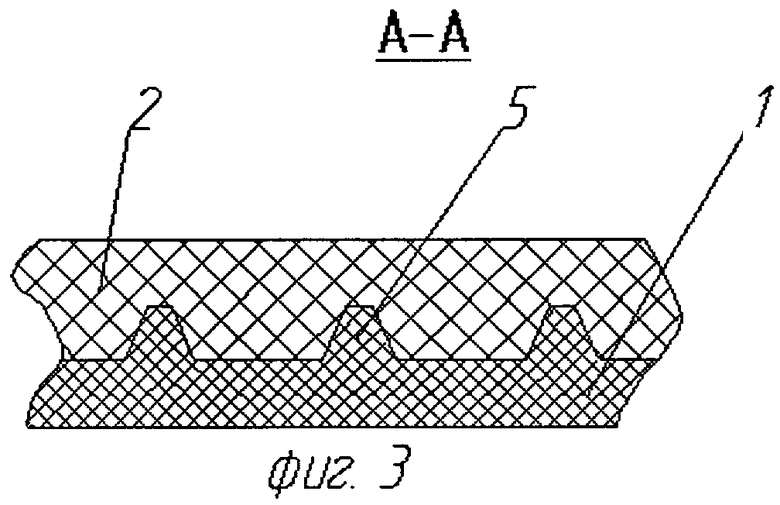

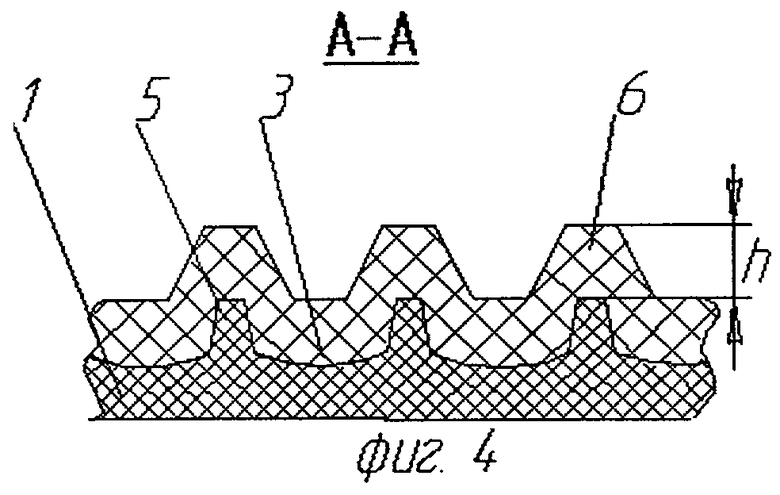

на фиг.1 - общий вид прокладки, на фиг.2-4 - варианты разреза по А-А на фиг.1.

Упругая прокладка состоит из основы 1, выполненной из твердой пластмассы. Ниже приведены возможные варианты выполнения основы и упругой прокладки в целом, реализованные с помощью предлагаемого изобретения.

- Одна из внешних контактных сторон 2 прокладки выполнена из одного или нескольких видов упругой пластмассы, при этом второй внешней контактной стороной 2, направленной в сторону подрельсовой опоры, является поверхность основы 1, сцепление которой с бетонной подрельсовой опорой выше, чем со стальной подошвой рельса, что необходимо для предотвращения смещения прокладки. На поверхности основы 1 со стороны упругой пластмассы выполнены углубления в виде лунок 3.

- Обе внешние контактные стороны 2 прокладки выполнены из одного или нескольких видов упругой пластмассы. В основе 1 выполнены сквозные отверстия 4.

- По крайней мере, часть одной из поверхностей основы 1 имеет выпуклости 5 в виде отдельных элементов или протяженных участков, ориентированных вдоль рельса и не выступающих над поверхностью внешней контактной стороны 2 (фиг.3).

- По крайней мере, часть одной из поверхностей основы 1 имеет выпуклости 5 в виде отдельных элементов или протяженных участков, ориентированных вдоль рельса и формирующих рельеф соответствующей внешней стороны 2 прокладки. Рельеф сторон 2 может быть выполнен в виде прямоугольных, квадратных, круглых, трапецеидальных, усеченно-конических выступов 6, расположенных в виде отдельных элементов или в виде протяженных участков (фиг.4).

Основа 1 прокладки выполнена из термопластичного эластомерного материала, например из стеклонаполненного полиамида ПА-6, имеющего твердость по Шору "А" до 100 ед. Упругие пластмассы для внешних контактных сторон прокладки выбраны из группы полиолефинов, например полиэтилен и полипропилен. При выполнении внешних сторон прокладки многослойными из полиэтилена, как более упругого материала, формируют наружные контактные поверхности прокладки.

При общей толщине прокладки в 14 мм основа 1 имеет толщину 4 мм, а толщина каждой из сторон 2 равна 5 мм. При выполнении сторон 2 из двух упругих пластмасс слой каждой из пластмасс равен 2,5 мм. Лунки 3 на поверхности основы 1 имеют глубину 0,2-0,5 мм. Сквозные отверстия 4 в основе 1 имеют диаметр 1,0-2,0 мм. Выпуклости 5 на поверхности основы 1 имеют высоту 2,0-2,5 мм.

Для работы упругую прокладку устанавливают между железобетонной шпалой и подошвой рельса (на чертеже не показаны).

При прохождении подвижного состава по рельсам в верхнем строении пути возникают ударно-циклические нагрузки, высокочастотные вибрации, сжимающие и сдвиговые усилия. Упругая прокладка, работающая как амортизатор, воспринимает нагрузку со стороны подошвы рельса и, благодаря упругости внешних контактных сторон 2, гасит высокочастотные вибрации и сглаживает пики ударных нагрузок, одновременно обеспечивая упругий прогиб рельса. Жесткая основа 1 равномерно распределяет вертикальные силы, действующие со стороны подошвы рельса, и через упругую сторону 2 передает их на подрельсовую опору. Выступы 6 при воздействии на них нагрузки со стороны подошвы рельса сжимаются. Упругий ход сжатия выступов 6 определен толщиной h упругой пластмассы между выпуклостями 5 выступами 6. После полного сжатия упругого слоя выступов 6 прокладка становится жестче, и дальнейшая ее деформация происходит за счет изгиба внутренних выпуклостей 5. После снятия нагрузки прокладка восстанавливает первоначальную форму и готова к принятию следующих нагрузок.

Все возможные варианты упругих прокладок, выполненные с помощью предлагаемого изобретения, работают аналогично.

Использование предлагаемой дешевой, технологичной и надежной упругой прокладки, выполненной в виде монолитной конструкции из нескольких широко применяемых в промышленности пластмасс позволяет увеличить срок службы всех элементов верхнего строения пути, то есть значительно сократить стоимость его обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2005 |

|

RU2300600C2 |

| ПОДРЕЛЬСОВАЯ НАШПАЛЬНАЯ ПРОКЛАДКА-АМОРТИЗАТОР | 2008 |

|

RU2378439C1 |

| ПРОКЛАДКА-АМОРТИЗАТОР ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2010 |

|

RU2451123C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2014 |

|

RU2557098C1 |

| ШПАЛА | 2009 |

|

RU2413047C1 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| ЭЛАСТИЧНАЯ ПРОКЛАДКА | 2014 |

|

RU2575326C1 |

| Амортизирующий подрельсовый профиль для трамвайных путей | 2023 |

|

RU2796076C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2010 |

|

RU2452806C1 |

| Подрельсовая прокладка | 2015 |

|

RU2615606C1 |

Изобретение относится к верхнему строению железнодорожного пути на жестком основании и используется в качестве подрельсовой прокладки, устанавливаемой между подошвой рельса и подрельсовым основанием. Упругая прокладка, в частности подрельсовая прокладка, комбинированная из нескольких материалов, имеет две противоположные внешние контактные стороны. Прокладка выполнена, по крайней мере, из двух видов пластмасс с различными показателями твердости и упругости. Причем из твердой пластмассы выполнена жесткая основа прокладки. По крайней мере, одна из внешних контактных сторон прокладки сформирована хотя бы из одного вида упругой пластмассы. Основа выполнена в виде пластины. Толщина основы составляет не менее 0,20% от общей толщины прокладки. Противоположные внешние стороны прокладки имеют одинаковую толщину. По крайней мере, часть хотя бы одной из поверхностей основы имеет углубления. Основа выполнена со сквозными отверстиями. По крайней мере, часть одной из поверхностей основы имеет выпуклости, в том числе и формирующие рельеф соответствующей внешней стороны прокладки. Техническим результатом изобретения является разработка дешевой, технологичной и надежно работающей прокладки. 6 з.п. ф-лы, 4 ил.

| Литейная форма | 1982 |

|

SU1041200A1 |

| ВЕНТИЛЬ ДЛЯ КАМЕР ПНЕВМАТИЧЕСКИХ ШИН | 1933 |

|

SU36837A1 |

| Способ очистки технического изовиолантрона | 1938 |

|

SU56094A1 |

| Каретка для кабельного крана | 1936 |

|

SU50760A1 |

| US 6342287 B1, 29.01.2002. | |||

Даты

2006-11-10—Публикация

2005-01-17—Подача