Настоящее изобретение, в общем, относится к механизмам для протягивания для использования в скважинах. Конкретнее, настоящее изобретение относится к механизмам, которые способствуют протягиванию в скважинах, имеющих ровные и неровные поверхности, посредством прилаживания или приспособления своей конфигурации в зависимости от очертания внутренней поверхности ствола скважины, обсадных труб или трубы, через которые он движется. Еще конкретнее, настоящее изобретение наиболее применимо в области скважинных протягивающих устройств для перемещения каротажных зондов и эксплуатационных инструментов в искривленных или горизонтальных нефтяных и газовых скважинах или в трубопроводах, где такие инструменты было бы нелегко перемещать под действием силы тяжести.

В патенте США №4557327 описывается механизм центратора с роликовым рычагом, который, в основном, выполнен в виде четырехзвенного механизма. Недостатком этого механизма для протягивания является то, что сила, необходимая для его проталкивания через соединения обсадных труб, в несколько раз больше той, которая необходима для шестизвенного механизма, используемого в настоящем изобретении.

В патенте США №4243099 описывается двухзвенный механизм, имеющий устанавливаемые двигателем рычаги с дугообразными пружинами, обеспечивающими поддержание контакта роликов с поверхностью стенки ствола скважины. В случае использования в устройствах для протягивания ролики этого механизма скважинного инструмента входят в соединения обсадных труб и другие углубления и почти всегда будут захватываться в большинстве соединений обсадных труб.

В патенте США №5358039 описывается механизм центратора, имеющий нецентрированную систему из четырехзвенных механизмов с дугообразными пружинами вокруг них. Эта система не позволит устройствам для протягивания проходить мимо соединений обсадных труб и мест изменения диаметра трубы, обеспечивая одновременно их протягивание.

В патенте США №6232773 описывается протягивающее транспортное средство, которое тянет вспомогательное транспортное средство через гибкое соединение. В этом механизме протягивания применяются рычажные устройства в виде четырехзвенных механизмов, но он не обладает преимуществами настоящего изобретения, которое основано на шестизвенном механизме.

В патенте США №5848479 предлагается другой вариант центратора, но он не обладает преимуществами настоящего изобретения.

Устройства, описанные в патентах США №5794703, 5184676, также основаны на четырехзвенных рычажных механизмах, которые не обладают преимуществами настоящего изобретения.

Техническим результатом настоящего изобретения является создание рычажного механизма, используемого в связи с протягивающим механизмом или в качестве его составной части для усиления тяговой способности протягивающего механизма при наличии отклонений на внутренних поверхностях стенки, оказывающего минимальное сопротивление передвижению вдоль внутренней поверхности ствола скважины или трубопровода и, по существу, согласованного с внутренней конфигурацией ствола скважины, обсадной трубы скважины или трубопровода при перемещении по ним и, таким образом, сохраняющего эффективную тяговую способность при неровной внутренней поверхности и после прохождения неровности на поверхности возвращающегося к заранее определенной конфигурации для ровной внутренней поверхности.

Этот технический результат достигается тем, что рычажный механизм для по существу приспособления к конфигурации, по меньшей мере, одной примыкающей поверхности и сохранения соприкосновения с ней содержит центральный рычаг, промежуточный рычаг, расположенный на расстоянии от центрального рычага и приспособленный для соприкосновения с, по меньшей мере, одной примыкающей поверхностью, первый и второй передние рычаги, имеющие, каждый, шарнирное соединение с промежуточным рычагом и линейно подвижное шарнирное соединение с центральным рычагом в местах, расположенных на расстоянии друг от друга, и первый и второй центрирующие рычаги, имеющие, каждый, шарнирное соединение с промежуточным рычагом, при этом первый центрирующий рычаг имеет линейно подвижное шарнирное соединение с центральным рычагом, и второй центрирующий рычаг имеет шарнирное соединение с центральным рычагом.

Центральный рычаг может иметь первый и второй концы, и первый и второй передние рычаги имеют, каждый, концы, образующие соединение с соответствующими первым и вторым концами центрального рычага.

Рычажный механизм может дополнительно содержать центральный шарнир, образующий шарнирное соединение первого и второго центрирующих рычагов с промежуточным рычагом в среднем месте на нем.

Рычажный механизм может дополнительно содержать удлиненную направляющую дорожку, образованную центральным рычагом, при этом линейно подвижные шарнирные соединения первого и второго передних рычагов и первого центрирующего рычага имеют направленное зацепление с удлиненной направляющей дорожкой и являются линейно подвижными на ней для угловой ориентации и позиционирования передних рычагов и центрирующих рычагов.

Центральный рычаг может иметь первый и второй концы, первый и второй передние рычаги имеют, каждый, концы, образующие соединение с соответствующими первым и вторым концами центрального рычага, и центральный шарнир может образовать шарнирное соединение первого и второго центрирующих рычагов с промежуточным рычагом в среднем месте на нем.

Центральный рычаг, промежуточный рычаг, первый и второй передние рычаги и центрирующие рычаги могут иметь, каждый, по существу прямую конфигурацию, и шарнирные соединения первого и второго передних рычагов и центрирующих рычагов с центральным рычагом могут быть ориентированы вдоль линии параллельно относительно центрального рычага.

Указанный технический результат достигается и тем, что рычажный механизм для по существу приспособления к конфигурации, по меньшей мере, одной примыкающей поверхности и сохранения соприкосновения с ней содержит центральный рычаг, промежуточный рычаг, расположенный на расстоянии от центрального рычага для соприкосновения с примыкающей поверхностью и имеющий переменные угловое положение и расстояние относительно центрального рычага под действием силы геометрических изменений, возникающих во время движения промежуточного рычага вдоль примыкающей поверхности, пару передних рычагов, каждый из которых имеет шарнирное соединение с промежуточным рычагом, и линейно подвижное шарнирное соединение с центральным рычагом и принимает положение, ответное на изменения углового положения и расстояния промежуточного рычага относительно центрального рычага, и пару центрирующих рычагов, расположенных между передними рычагами и имеющих шарнирные соединения с промежуточным рычагом и первое и второе шарнирные соединения с центральным рычагом, при этом первое шарнирное соединение является линейно подвижным на центральном рычаге.

Центральный рычаг может иметь первый и второй концы, передние рычаги имеют, каждый, концы, образующие соединение с соответствующими первым и вторым концами центрального рычага.

Рычажный механизм может дополнительно содержать центральный шарнир, образующий шарнирные соединения пары центрирующих рычагов с промежуточным рычагом в среднем месте на нем.

Рычажный механизм может дополнительно содержать удлиненную направляющую дорожку, образованную центральным рычагом, и при этом линейно подвижные шарнирные соединения пары передних рычагов и первое шарнирное соединение пары центрирующих рычагов могут иметь направленное зацепление с удлиненной направляющей дорожкой и являются линейно подвижными на ней для угловой ориентации и позиционирования передних рычагов и центрирующих рычагов.

Центральный рычаг, промежуточный рычаг, передние рычаги и центрирующие рычаги могут иметь, каждый, по существу прямую конфигурацию, и шарнирные соединения передних рычагов и центрирующих рычагов с центральным рычагом могут быть ориентированы вдоль линии параллельно относительно центрального рычага.

Указанный технический результат достигается и тем, что протягивающий механизм для соприкосновения с примыкающей поверхностью содержит корпус протягивающего механизма, определяющий центральный рычаг, множество механизмов для соприкосновения с примыкающей поверхностью, установленных на корпусе протягивающего механизма, радиально от него и с угловым интервалом вокруг него, при этом каждый из механизмов для соприкосновения с примыкающей поверхностью содержит промежуточный рычаг, расположенный на расстоянии относительного корпуса протягивающего механизма и приспособленный для соприкосновения с примыкающей поверхностью, первый и второй передние рычаги, каждый из которых имеет шарнирное соединение с промежуточным рычагом и линейно подвижное шарнирное соединение с корпусом протягивающего механизма в местах, расположенных на расстоянии друг от друга, первый и второй центрирующие рычаги, каждый из которых имеет шарнирное соединение с промежуточным рычагом, при этом первый центрирующий рычаг имеет линейно подвижное шарнирное соединение с корпусом протягивающего механизма, второй центрирующий рычаг имеет шарнирное соединение с корпусом протягивающего механизма, промежуточный рычаг является подвижно реагирующим на противодействующую силу примыкающей поверхности для принятия угловой ориентации относительно корпуса протягивающего механизма и по существу приспособления к примыкающей поверхности.

Протягивающий механизм может дополнительно содержать, по меньшей мере, одно колесико, вращательно установленное на каждом из промежуточных рычагов и расположенное для соприкосновения с примыкающей поверхностью.

Корпус протягивающего механизма может образовать, по меньшей мере, одну направляющую линейного движения, линейно подвижные шарнирные соединения могут образовать подвижное соединение передних рычагов и первого центрирующего рычага с, по меньшей мере, одной направляющей линейного движения, и второй центрирующий рычаг имеет неподвижное шарнирное соединение с корпусом протягивающего механизма.

Каждый из механизмов для соприкосновения с примыкающей поверхностью может являться независимо подвижным под действием противодействующей силы примыкающей поверхности.

Протягивающий механизм может дополнительно содержать единственный шарнир, соединяющий первый и второй центрирующие рычаги в середине промежуточного рычага для поворотного движения промежуточного рычага вокруг единственного шарнира.

По меньшей мере, одно колесико может иметь привод от двигателя.

Основные положения настоящего изобретения, в общем, реализуются посредством шестизвенного рычажного механизма, который применяется в связи с протягивающим механизмом для содействия протягивающим механизмам и другим устройствам осуществлять эффективное протягивающее движение как по ровным, так и по неровным внутренним поверхностям. Шестизвенный рычажный механизм согласно настоящему изобретению сконструирован таким образом, что звенья поворачиваются вокруг их соединений для того, чтобы рычажный механизм приспосабливался посредством изменений в своей конфигурации в зависимости от изменений в конфигурации внутренней поверхности, при этом механизм используется, чтобы содействовать тяговой способности систем или ее усилению посредством поддержания эффективного тягового контакта с внутренней поверхностью независимо от изменений в ее конфигурации.

Конкретно, конструкция относится к каротажным зондам или другим инструментам или устройствам, которые предназначены для перемещения через стволы нефтяных и газовых скважин или через трубы, как, например, обсадные трубы или трубопроводы. Настоящее изобретение может быть использовано в связи со скважинными протягивающими устройствами для обсадных труб для облегчения прохождения протягивающих устройств и перемещаемых ими скважинных инструментов по соединениям обсадных труб, через сужения, места изменения диаметра труб и по другим неровностям на внутренней поверхности стенки в трубах. Шестизвенный рычажный механизм может быть также использован для протягивания в скважинах, не закрепленных обсадными трубами, где плотность и твердость стенок делают возможным его использование. Шестизвенный рычажный механизм лучше, чем другие конструкции, позволяет использовать скважинные протягивающие устройства различных типов, которые в противном случае не могли бы двигаться по неровным поверхностям в стволах скважин с обсадными трубами или без них. Кроме того, шестизвенный рычажный механизм согласно настоящему изобретению пригоден для использования в качестве составной части механизма центратора для нефтепромысловых инструментов, как, например, каротажных зондов, стреляющих перфораторов или других инструментов, которые нуждаются в особом центрированном размещении в стволе скважины.

Конкретнее, шестизвенный рычажный механизм согласно настоящему изобретению представляет собой сочетание взаимодействующих механических элементов, которые позволяют конструировать механизм или инструмент, который приспосабливает свою конфигурацию к изменениям очертания внутренней поверхности, по которой он движется. Для целей настоящего изобретения эта внутренняя поверхность называется примыкающей поверхностью. Шестизвенный рычажный механизм согласно настоящему изобретению сконструирован таким образом, что в любое время с поверхностью могут соприкасаться только три из звеньев механизма.

Механизм состоит из шести основных рычагов. Один из рычагов, центральный рычаг, соединен с четырьмя из других рычагов в четырех разных шарнирах. Три из этих четырех рычагов могут поворачиваться вокруг их шарнирных соединений с центральным рычагом и, кроме того, могут передвигаться вдоль центрального рычага. Один из этих четырех рычагов может поворачиваться только вокруг своего шарнирного соединения с центральным рычагом, но не может передвигаться вдоль него. Оставшийся рычаг называется промежуточным рычагом. Промежуточный рычаг соединен с четырьмя рычагами, которые, кроме того, соединены с центральным рычагом. Однако следует учесть, что промежуточный рычаг соединен с этими четырьмя рычагами разным образом. Два рычага из этих четырех рычагов соединены с промежуточным рычагом в двух разных точках, которые расположены вблизи концов промежуточного рычага. Эти два рычага, называемые передними рычагами, могут поворачиваться вокруг их шарнирных соединений с промежуточным рычагом. Два других рычага из ранее упомянутых четырех рычагов соединены с промежуточным рычагом в общей точке; эти два рычага называются центрирующими рычагами. Один из центрирующих рычагов может поворачиваться только вокруг своего шарнирного соединения с центральным рычагом, а другой рычаг может не только поворачиваться, но также может передвигаться в своем шарнирном соединении с центральным рычагом.

Когда центрирующие рычаги поворачиваются вокруг их шарнирных соединений с центральным рычагом, промежуточный рычаг передвигается по направлению к примыкающей поверхности. Для некоторых видов примыкающих поверхностей движение описанных центрирующих рычагов может также привести передние рычаги в соприкосновение с примыкающей поверхностью. После того как промежуточный рычаг соприкоснется с примыкающей поверхностью, сила, прилагаемая вдоль оси центрального рычага, может продвигать весь механизм вдоль примыкающей поверхности с приспособлением его конфигурации к очертанию внутренней поверхности. Его наиболее эффективная конфигурация - это та конфигурация, при которой его промежуточный рычаг расположен параллельно относительно центрального рычага. Когда механизм обращен к неровным примыкающим поверхностям, промежуточный рычаг по существу согласовывается с конфигурацией примыкающей внутренней поверхности, а не ориентирован параллельно относительно центрального рычага. Однако рычажный механизм приспосабливает свою конфигурацию к неровностям внутренней примыкающей поверхности до тех пор, пока он не пройдет эти неровности, и затем промежуточный рычаг возвращается к своей первоначальной ориентации и снова становится параллелен центральному рычагу.

Настоящее изобретение может быть понятно из последующего описания со ссылками на сопровождающие чертежи, на которых изображено следующее:

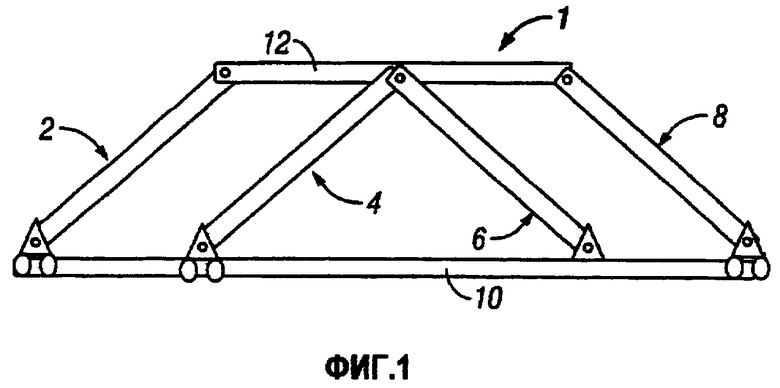

фиг.1 показывает схематическое изображение основных составных частей рычажного механизма согласно настоящему изобретению;

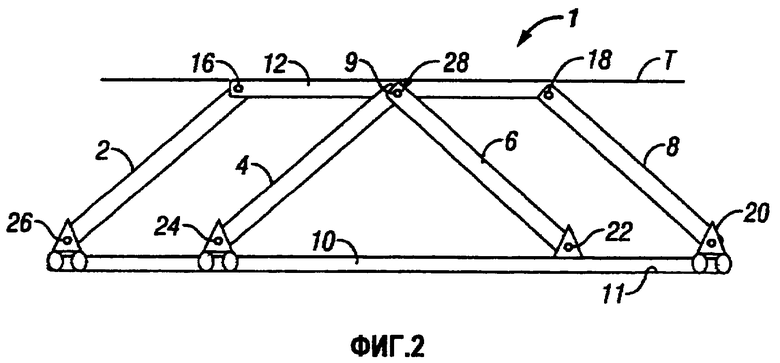

фиг.2 - схематическое изображение основных составных частей рычажного механизма согласно изобретению с дополнительными позициями для их обозначения;

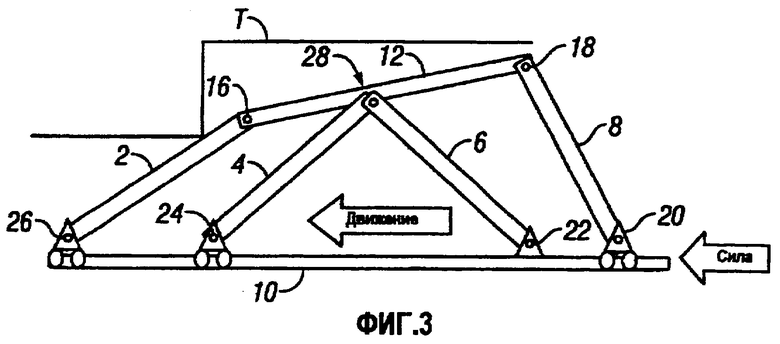

фиг.3 - схематическое изображение, показывающее относительные положения составных частей рычажного механизма согласно изобретению, когда один из его передних рычагов соприкасается с примыкающей поверхностью;

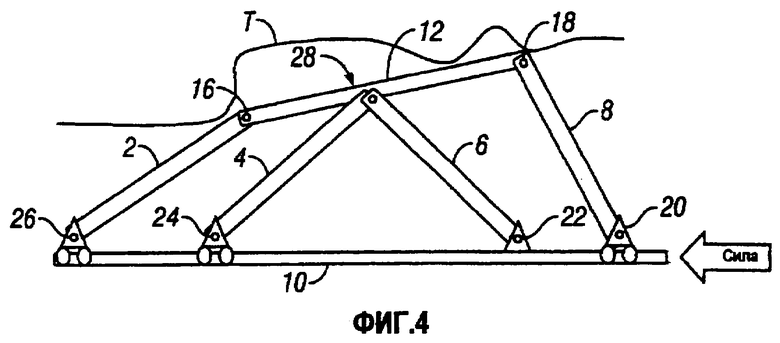

фиг.4 - схематическое изображение, показывающее относительные положения составных частей рычажного механизма согласно изобретению, когда он соприкасается с очень неровной примыкающей поверхностью;

фиг.5 - схематическое изображение, показывающее относительные положения составных частей рычажного механизма согласно изобретению, когда промежуточный рычаг механизма соприкасается с примыкающей поверхностью;

фиг.6 - схематическое изображение, показывающее рычажный механизм согласно изобретению и иллюстрирующее направления сил и движений, когда промежуточный рычаг механизма соприкасается с примыкающей поверхностью;

фиг.7 - схематическое изображение, показывающее рычажный механизм согласно изобретению сразу после восстановления его конфигурации после прохождения препятствия на примыкающей поверхности;

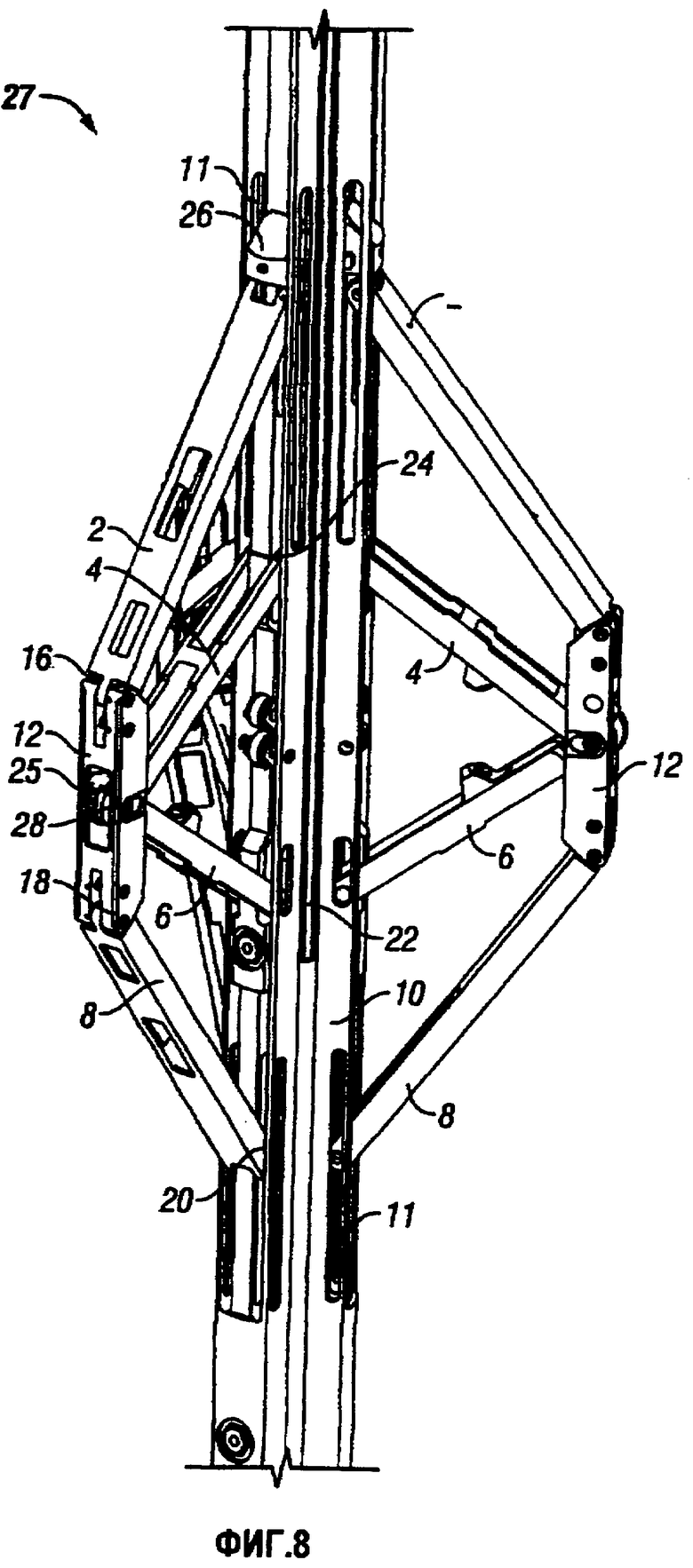

фиг.8 - трехмерное изображение варианта выполнения изобретения в виде захватного механизма скважинного протягивающего инструмента.

На фиг.1 и 2 показан шестизвенный рычажный механизм 1 согласно настоящему изобретению, содержащий два центрирующих рычага 4, 6, имеющих, каждый, верхний и нижний концы, при этом их верхние концы соединены с промежуточным рычагом 12, а их нижние концы - с центральным рычагом 10. Хотя центрирующие рычаги и центральный рычаг могут быть выполнены любой желаемой конфигурации в зависимости от механизма инструмента, с которым они соединены, для целей пояснения они и другие рычаги шестизвенного рычажного механизма показаны в виде удлиненных, по существу прямых элементов. Центрирующий рычаг 6 шарнирно соединен с центральным рычагом 10 и, таким образом, может поворачиваться только относительно центрального рычага 10 вокруг шарнирного соединения 22, имеющего ось поворота, которая прикреплена к центральному рычагу 10 в точке между концами центрального рычага 10. Таким образом, шарнирное соединение 22 здесь называется неподвижным шарнирным соединением, что означает, что ось поворота шарнирного соединения, как полагают, по существу неподвижна относительно как центрирующего рычага 6, так и центрального рычага 10. Центрирующий рычаг 4 своим верхним концом шарнирно соединен с промежуточным рычагом 12 в точке на промежуточном рычаге 12 между его концами и своим нижним концом шарнирно соединен с подвижным или перемещающимся шарнирным соединением 24, которое может линейно передвигаться вдоль центрального рычага 10. Таким образом, центрирующий рычаг 4 может поворачиваться относительно его шарнирного соединения с промежуточным рычагом 12 и, кроме того, может поворачиваться вокруг подвижного или перемещающегося шарнирного соединения 24, которое может передвигаться по существу линейно вдоль центрального рычага 10 со скольжением, качением или направлением, например, направляющей дорожкой или канавкой, которая образована центральным рычагом 10 или выполнена на нем. Перемещающееся шарнирное соединение 24 на нижнем конце центрирующего рычага 4 может также перемещаться, т.е. линейно передвигаться относительно центрального рычага 10 при сохранении определенного взаимного расположения между перемещающимся шарнирным соединением 24 и центральным рычагом 10. Это определенное относительное расположение каждого из упомянутых здесь линейно подвижных, перемещающихся шарнирных соединений обычно будет поддерживаться посредством удлиненной, по существу прямой направляющей дорожки 11, по которой следует перемещающееся шарнирное соединение. Как показано, перемещающееся шарнирное соединение имеет ролики или направляющие колесики, но таковые, как предполагается, не ограничивают пределы настоящего изобретения. Как предполагается, любой механизм, который обеспечивает направление перемещающегося шарнирного соединения во время по существу линейного движения вдоль части центрального рычага 10, охватывается пределами настоящего изобретения. Верхние концы центрирующих рычагов 4, 6 могут поворачиваться относительно промежуточного рычага 12 вокруг неподвижного шарнирного соединения 28, которое расположено между концами промежуточного рычага 12. Верхние концы центрирующих рычагов 4, 6 обычно будут соединены с центральной частью промежуточного рычага 12 посредством единственной оси 9 поворота, которая образует неподвижное шарнирное соединение 28 и обеспечивает поворот верхних концов центрирующих рычагов 4, 6 относительно промежуточной части промежуточного рычага 12. Однако для образования шарнирного соединения верхних концов центрирующих рычагов 4, 6 с промежуточной частью промежуточного рычага 12 может быть использовано любое другое подходящее шарнирное устройство. Передний рычаг 2 шарнирно соединен с одним концом седельного рычага 12 в шарнирном соединении 16, имеющем ось поворота, которая неподвижна относительно одного конца промежуточного рычага 12. Таким образом, передний рычаг 2 может поворачиваться относительно промежуточного рычага 12 в шарнирном соединении 16, но не может линейно передвигаться относительно промежуточного рычага 12. Другой передний рычаг 8 соединен с противоположным концом промежуточного рычага 12 в неподвижном шарнирном соединении 18, имеющем ось поворота, которая неподвижно закреплена на конце промежуточного рычага 12. Такое выполнение соединения позволяет переднему рычагу 8 поворачиваться относительно промежуточного рычага 12 в неподвижном шарнирном соединении 18 и препятствует движению верхнего конца переднего рычага 8 по длине промежуточного рычага 12.

Соединение переднего рычага 2 в шарнире 26 может быть как поворотным, так и линейно подвижным относительно центрального рычага 10. Шарнирное соединение 26 является поворотным и перемещающимся соединением, которое позволяет нижнему концу переднего рычага 2 иметь возможность линейного перемещения или движения относительно центрального рычага 10. Нижний конец переднего рычага 8 соединен с концевой частью центрального рычага 10 также посредством поворотного и перемещающегося соединения 20, обеспечивающего, таким образом, как поворотное движение, так и поступательное или линейное движение относительно концевой части центрального рычага 10, с которым он соединен.

Все эти элементы или составные части шестизвенного рычажного механизма согласно настоящему изобретению объединены для образования рычажного механизма, который автоматически приспосабливается к общей направленности конфигурации внутренней поверхности ствола скважины, прохода в трубе или разнесенных поверхностей и содействует другим устройствам для эффективного протягивания даже тогда, когда встречаются неровные примыкающие поверхности.

Далее описывается принцип действия шестизвенного рычажного механизма. Если центрирующий рычаг 6 будет поворачиваться вокруг неподвижного шарнирного соединения 22, то его неподвижное шарнирное соединение 28 с промежуточным рычагом 12 будет перемещаться к примыкающей поверхности Т или от нее в зависимости от направления поворотного движения. Когда неподвижное шарнирное соединение 28 располагается на примыкающей поверхности Т или в непосредственной близости от нее, примыкающая поверхность Т препятствует повороту промежуточного рычага 12 вокруг неподвижной оси поворота шарнирного соединения 28. Таким образом, промежуточный рычаг 12 может поворачиваться вокруг неподвижного шарнирного соединения 28 и становиться непараллельным или параллельным относительно центрального рычага, принимая общую ориентацию примыкающей поверхности Т. Эта особенность позволяет шестизвенному рычажному механизму согласно настоящему изобретению легко приспосабливать свою конфигурацию в соответствии с внутренним очертанием примыкающей поверхности и согласовываться с любыми неровностями примыкающей поверхности. Когда устройство, имеющее один или большее число шестизвенных рычажных механизмов согласно настоящему изобретению, будет двигаться вдоль протяженности примыкающей поверхности Т, ориентация промежуточного рычага 12 относительно центрального рычага 10 будет изменяться под действием силы реакции примыкающей поверхности Т, а передние рычаги 2, 8 и центрирующие рычаги 4, 6 в зависимости от обстоятельств будут двигаться поворотно либо как поворотно, так и поступательно относительно центрального рычага 10, чтобы приспосабливаться к изменениям в ориентации промежуточного рычага 12.

Когда шестизвенный рычажный механизм, показанный на чертежах, движется по направлению продольной оси примыкающей поверхности, один из передних рычагов 2 или 8 может соприкасаться с примыкающей поверхностью Т, а промежуточный рычаг 12 может не соприкасаться с примыкающей поверхностью Т, как это показано на схематическом изображении на фиг.3. Во время подобного движения рычажного механизма промежуточный рычаг 12 может соприкасаться с примыкающей поверхностью Т, а один из передних рычагов 2 или 8 может также соприкасаться с примыкающей поверхностью Т, как это подтверждается схематическим изображением на фиг.4. Когда любой из передних рычагов 2 или 8 будет соприкасаться с примыкающей поверхностью Т, остальная часть механизма будет изменять свою конфигурацию, толкая промежуточный рычаг 12 и его неподвижное шарнирное соединение 28 по направлению к центральному рычагу 10, пока промежуточный рычаг 12 не будет снова полностью соприкасаться с примыкающей поверхностью т, а передние рычаги 2, 8 не будут больше соприкасаться с примыкающей поверхностью Т.

Схематическое изображение на фиг.3 показывает, как механизм изменяет свою конфигурацию при движении, когда один из его передних рычагов 2, 8 соприкасается с примыкающей поверхностью Т. В случае, показанном на фиг.3, примыкающая поверхность Т относится к типу, встречающемуся в обсаженных скважинах, где примыкающая поверхность Т частично образована соединениями обсадных труб, в которых имеются резкие изменения конфигурации поверхности и которые содержат большие кольцевые зазоры, часто приводящие к тому, что другие протягивающие механизмы перестают протягивать и останавливаются.

На схематическом изображении на фиг.4 показано положение, во многом сходное с положением относительно примыкающей поверхности на фиг.3, но представляющее собой типичное положение с более неровной примыкающей поверхностью Т. Она относится к тому типу примыкающей поверхности, имеющейся в стволах скважин, не закрепленных обсадными трубами, и которая может быть вызвана боковым отклонением буровой головки во время бурения или обрушением породы, через которую проходит ствол скважины. Соприкосновение промежуточного рычага 12 с неровной конфигурацией примыкающей поверхности Т будет приводить к тому, что промежуточный рычаг 12 будет принимать общую геометрическую ориентацию примыкающей поверхности Т, при этом промежуточный рычаг 12 будет располагаться непараллельно относительно центрального рычага 10. Когда передние рычаги 2, 8 шестизвенного рычажного механизма перестанут соприкасаться с неровной частью примыкающей поверхности Т, а неподвижное шарнирное соединение 28 между промежуточным рычагом 12 и центрирующими рычагами 4, 6 будет соприкасаться с примыкающей поверхностью Т, то тогда промежуточный рычаг 12 будет возвращаться снова к полному соприкосновению с примыкающей поверхностью Т, таким образом, позволяя рычажному механизму принимать конфигурацию, показанную на фиг.7. Таким образом, шестизвенный рычажный механизм легко приспосабливается к общей ориентации примыкающих поверхностей разных типов и имеет возможность проходить мимо внутренних препятствий, при этом перемещаясь вдоль продольной оси примыкающей поверхности.

Далее объясняется, как шестизвенный рычажный механизм согласно настоящему изобретению приспосабливает свою конфигурацию к примыкающей поверхности. Когда шестизвенный рычажный механизм толкают по направлению его центрального рычага 10, а любой из передних рычагов 2 или 8 либо промежуточный рычаг 12 соприкасается с примыкающей поверхностью Т, примыкающая поверхность Т прилагает противодействующую силу к рычагу, который соприкасается с ней. Эта противодействующая сила, прилагаемая примыкающей поверхностью Т к шестизвенному рычажному механизму, заставляет его неподвижное шарнирное соединение 28 на седельном рычаге двигаться по направлению к центральному рычагу 10. На фиг.5 и 6 показано, как сила, прилагаемая вдоль оси центрального рычага 10, заставляет его двигаться в направлении прилагаемой силы. На фиг.6 показано взаимодействие сил в случае, представленном на фиг.5, когда примыкающая поверхность Т соприкасается с промежуточным рычагом 12. На фиг.6 SF обозначает противодействующую силу, которую примыкающая поверхность Т прилагает к промежуточному рычагу 12, а Mov 1 обозначает направление движения механизма под действием толкающей силы, прилагаемой к центральному рычагу 10. Mov 2 обозначает направление движения неподвижного шарнирного соединения 28 к центральному рычагу 10 под действием толкающей силы и противодействующей силы, прилагаемой примыкающей поверхностью Т к промежуточному рычагу 12.

В большинстве случаев, когда механизм движется в обсаженных скважинах, наиболее часто встречающимся видом препятствий являются пазы, обычно имеющиеся в соединениях обсадных труб, которые соединяют обсадные трубы для образования колонны из этих труб в стволе скважины. В этих случаях расстояние между осями колесиков протягивающего устройства, в котором применяется шестизвенный рычажный механизм, должно быть выбрано равным, по крайней мере, ширине пазов, имеющихся в примыкающей поверхности. Иногда примыкающая поверхность может отличаться резкими изменениями в ее внутреннем диаметре. В нефтяном деле обычно встречаются сужения в сечении обсадных труб вследствие уменьшения сечения в месте расположения переходных муфт или соединителей, которые соединяют обсадные трубы разного диаметра. Для преодоления этих препятствий длина промежуточного рычага 12 должна быть максимально большой в пределах размерных ограничений, налагаемых конструкцией протягивающего устройства или инструмента, в которой используется шестизвенный рычажный механизм.

На фиг.8 показан вариант осуществления настоящего изобретения в виде протягивающего механизма 27, предназначенного для использования в стволах и в скважинной трубе. Такой протягивающий механизм особенно полезен тогда, когда предметы, как, например, каротажные зонды и другие инструменты, необходимо продвигать через сильно изогнутые или горизонтальные участки скважин, где содействующее влияние силы тяжести отсутствует или является минимальным. В показанном варианте выполнения протягивающего механизма 27 различные рычаги и соединения каждого из механизмов для соприкосновения с примыкающей поверхностью обозначены номерами позиций, соответствующими номерам позиций на фиг.2. Вариант выполнения протягивающего механизма, показанный на фиг.8, имеет три шестизвенных рычажных механизма для соприкосновения с примыкающей поверхностью, расположенных вокруг центрального корпуса протягивающего механизма 27 с угловым интервалом в 120 градусов. Центральный корпус механизма 27 несет центральный рычаг или корпус 10 шестизвенного рычажного механизма и множество направляющих или дорожек 11 линейного движения, показанных в виде направляющих пазов и служащих для обеспечения направленного линейного движения перемещающихся шарнирных соединений. Направляющие пазы 11 ориентированы каждый по существу параллельно продольной оси корпуса 10, так что каждый из подвижных шарнирных соединений может линейно перемещаться параллельно продольной оси корпуса 10. Необходимо отметить, что в неподвижном шарнирном соединении 22 имеется короткий направляющий паз для возможности поступательного передвижения на небольшую величину в этом соединении с целью предотвращения заедания механизма.

Следует иметь в виду, что этот конкретный вариант осуществления изобретения не преследует цель каким-либо образом ограничить пределы настоящего изобретения. Возможно также применение вариантов осуществления изобретения, имеющих меньшее или большее число механизмов для соприкосновения с примыкающей поверхностью. В показанном варианте осуществления изобретения промежуточные рычаги 12 каждого из шестизвенных рычажных механизмов содержат колесико 25, которое установлено для соединения с примыкающей поверхностью. Это колесико может быть простым вращающимся элементом, который установлен для вращения в неподвижном шарнирном соединении 28, соединяющем центрирующие рычаги 4, 6 с промежуточным рычагом 12. С другой стороны, колесико 25 может быть ходовым колесиком, которое приводится во вращение любым подходящим способом, например, посредством приводного двигателя. В другом варианте осуществления изобретения колесики могут быть на обоих концах промежуточного рычага 12, чтобы способствовать перемещению промежуточного рычага 12 при движении в соприкосновении с примыкающей поверхностью.

Важно подчеркнуть, что размеры передних рычагов 2, 8 и промежуточного рычага 12 и положение неподвижного шарнирного соединения 28 на промежуточном рычаге 12 определяют внешнюю силу, которая необходима для продвижения механизма в направлении продольной оси примыкающей поверхности. В общих чертах, отношение между длиной L1 переднего рычага 2 и длиной L2 центрирующего рычага 4 определяет величину внешней силы, необходимой для проталкивания механизма вдоль любой данной примыкающей поверхности. Другим отношением, которое определяет действие этого механизма, является отношение расстояния между соединениями 16 и 28, обозначаемого как L4, к расстоянию между соединением 28 и соединением 18, обозначаемому как L5. Наилучшая способность по преодолению препятствий, например, достигается тогда, когда отношение L1/L2 является максимальным, а отношение L4/L5 - минимальным.

Хотя изобретение допускает различные модификации и альтернативные формы, конкретные варианты осуществления изобретения показаны на чертежах в качестве примера и подробно описаны здесь. Однако следует учесть, что приведенное здесь описание конкретных вариантов осуществления изобретения не преследует цель ограничить изобретение конкретными описанными вариантами, а, наоборот, изобретение действительно охватывает все модификации, эквиваленты и альтернативы, находящиеся в пределах изобретения, как они определены в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫЧАЖНОЕ УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИБОРОВ И ОБОРУДОВАНИЯ В ГОРИЗОНТАЛЬНЫЕ СКВАЖИНЫ И ЕГО УЗЕЛ ФИКСАЦИИ | 2020 |

|

RU2742922C1 |

| УПРАВЛЯЕМОЕ УСТРОЙСТВО ДЛЯ ПЕРЕВОЗКИ ГРУЗОВ | 1998 |

|

RU2189918C2 |

| СКВАЖИННЫЙ ЦЕНТРАТОР (ВАРИАНТЫ) | 2019 |

|

RU2773827C1 |

| КАРОТАЖНОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ КАРОТАЖА СКВАЖИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2460881C2 |

| Устройство для протаскивания труб-кожухов | 1980 |

|

SU941495A1 |

| БЛОК ПЕРЕКЛЮЧЕНИЯ ЭЛЕКТРИЧЕСКОГО ТОКА | 2020 |

|

RU2828462C2 |

| Сдвижная передняя дверь легкового автомобиля | 2022 |

|

RU2778951C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ, ДЕЙСТВУЮЩИЙ С ПОСТОЯННОЙ СИЛОЙ | 2003 |

|

RU2299969C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО КАРОТАЖА ОБСАЖЕННОЙ СКВАЖИНЫ | 2005 |

|

RU2306582C1 |

| РЫЧАЖНЫЙ УЗЕЛ | 2012 |

|

RU2599819C2 |

Изобретение относится к механизмам для протягивания для использования в скважинах. Техническим результатом является создание рычажного механизма, используемого в связи с протягивающим механизмом или в качестве его составной части для усиления тяговой способности протягивающего механизма при наличии отклонений на внутренних поверхностях стенки. Для этого шестизвенный рычажный механизм для приспособления к конфигурации примыкающей поверхности имеет центральный рычаг, образуемый корпусом инструмента, и промежуточный рычаг, расположенный на расстоянии от центрального рычага и подвижный для согласования с примыкающей поверхностью. Пара передних рычагов имеют, каждый, шарнирное соединение с соответствующими концами промежуточного рычага и линейно подвижное шарнирное соединение с центральным рычагом для возможности изменений углового положения и расстояния промежуточного рычага относительно центрального рычага. Пара центрирующих рычагов расположена между передними рычагами и имеет шарнирные соединения с промежуточным рычагом и шарнирные соединения с центральным рычагом. Одно из шарнирных соединений является линейно подвижным на центральном рычаге. Когда примыкающей поверхностью является ствол скважины или скважинная труба, множество шестизвенных рычажных механизмов протягивающего инструмента радиально выступают от его корпуса для соприкосновения с примыкающей поверхностью. 3 н. и 14 з.п. ф-лы, 8 ил.

| US 5794703 А, 18.08.1998 | |||

| Устройство для доставки каротажного снаряда в скважину | 1980 |

|

SU881306A1 |

| Устройство для спуска приборов вСКВАжиНу | 1979 |

|

SU840315A1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПРИБОРОВ В ГОРИЗОНТАЛЬНУЮ СКВАЖИНУ | 2000 |

|

RU2175374C1 |

| US 5574263 A, 12.11.1996 | |||

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ МОЙКИ И ИЗМЕЛЬЧЕНИЯ КОРНЕПЛОДОВ | 2020 |

|

RU2769664C1 |

Авторы

Даты

2006-11-10—Публикация

2003-04-01—Подача