Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и полимерного связующего и может применяться для изготовления криволинейных труб, отводов, колен и других изделий методом намотки.

Известен станок СНП-3 для намотки криволинейных труб [В.А.Калинчев, М.С.Макаров, Намотанные стеклопластики, М., изд-во "Химия", 1986 г., стр.194...196]. Станок содержит станину, две колонны, соединенные вверху траверсой, каретку, вертикально расположенную планшайбу с размещенными на ней бобинами с армирующими нитями, пропиточным устройством и раскладчиком, стол с закрепленной на нем горизонтально криволинейной оправкой, вставленной в центральное отверстие планшайбы, отдельные исполнительные механизмы и приводы движения оправки и планшайбы, средства программного управления. Приводы и исполнительные механизмы станка обеспечивают четыре вида движений: вращение планшайбы вокруг своей горизонтальной оси, прямолинейное горизонтальное движение оправки вместе со столом, перпендикулярное к нему прямолинейное горизонтальное движение планшайбы с кареткой, доворот планшайбы при ее движении вдоль оправки в плоскость, перпендикулярную оси оправки. На каждое из четырех видов движений имеются отдельные приводы и исполнительные механизмы. Управляющая программа обеспечивает синхронизацию этих движений и получение при намотке заданной схемы армирования криволинейной трубы. Станок полностью механизирует процесс намотки и обеспечивает воспроизводимость ее качества от изделия к изделию.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в известном устройстве намотка осуществляется совокупностью движений по четырем управляемым координатам: две координаты линейных перемещений и две координаты угловых перемещений. Станки с таким количеством управляемых координат (4...5 координат) относят к сложным. Соответственно для них требуется сложная управляющая программа. Станок СНП-3 сложен и в конструктивном исполнении - содержит большое количество узлов, исполнительных механизмов и приводов. Расположение вращающейся планшайбы в вертикальной плоскости затрудняет конструктивное исполнение и работу пропиточного устройства. В целом, все эти недостатки приводят к увеличению трудоемкости изготовления и стоимости станка, а также к снижению его надежности.

Известен также станок для намотки криволинейных труб [патент US №3397847 А, кл. В29С 53/58, опубл. 20.08.1968]. Этот станок является наиболее близким к заявляемому решению, он взят в качестве прототипа. Станок содержит станину, установленную на ней горизонтально планшайбу, которая имеет возможность вращаться относительно своей вертикальной оси. На планшайбе в круговую размещены бобины с армирующими нитями и лентами, элементы нитетракта, пропиточные устройства и раскладчики. Над планшайбой в вертикальном положении расположена криволинейная оправка, одним торцом она прикреплена к поворотному рычагу, соединенному с механизмом поворота. Другой конец оправки не закреплен и располагается в верхней части планшайбы. Оправка имеет возможность поворота в вертикальной плоскости относительно своего центра кривизны. Станок содержит также отдельные исполнительные механизмы и приводы вращения планшайбы и поворота оправки в вертикальной плоскости, средства программного управления.

Признаки прототипа, являющиеся общими с заявляемым изобретением, - станина, установленная с возможностью вращения вокруг своей оси планшайба с размещенными на ней бобинами с армирующими нитями, пропиточным устройством и раскладчиком, криволинейная оправка, отдельные исполнительные механизмы и приводы движения оправки и планшайбы, средства программного управления, при этом планшайба расположена горизонтально, а оправка установлена в вертикальной плоскости с возможностью поворота относительно своего центра кривизны.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится следующее. Расположение криволинейной оправки над планшайбой приводит к значительному увеличению диаметра и высоты планшайбы; так при диаметре оправки около 600 мм и длине 1,5 м (при изготовлении крупногабаритной криволинейной трубы) диаметр планшайбы должен быть не менее двух длин оправки, т.е D≥2×1,5=3 м, а высота около 2 м. С увеличением габаритов планшайбы увеличивается трудоемкость и стоимость изготовления станка. Крепление оправки за один торец при больших ее габаритах не обеспечивает необходимой жесткости системы при намотке. Значительный вес оправки и усилие натяжения армирующих нитей и лент изгибают и закручивают соединительные элементы поворотного механизма. При большом числе таких циклов, что характерно для процесса намотки, происходит накопление усталости металла, тем самым снижается надежность станка. Кроме этого, при намотке в районе незакрепленного конца оправки ухудшается качество укладки ленты вследствие значительных несанкционированных смещений конца оправки. Содержащееся на планшайбе значительное количество нитетрактов, пропиточных устройств, раскладчиков усложняют конструкцию станка и его обслуживание при намотке.

Задача, на решение которой направлено заявляемое изобретение, - упрощение конструкции станка, уменьшение его габаритов, снижение трудоемкости изготовления и стоимости станка, повышение его надежности.

Поставленная задача решается за счет того, что в известном станке, содержащем станину, установленную с возможностью вращения вокруг своей оси планшайбу с размещенными на ней бобинами с армирующими нитями, пропиточным устройством и раскладчиком, криволинейную оправку, отдельные исполнительные механизмы и приводы движения оправки и планшайбы, средства программного управления, при этом планшайба расположена горизонтально, а оправка установлена в вертикальной плоскости с возможностью поворота относительно своего центра кривизны, оправка имеет на торцах криволинейные концевики, а станина - криволинейные направляющие, при этом концевики вставлены в направляющие. При повороте оправка проходит через центральное отверстие, выполненное в планшайбе; оправка, концевики и направляющие имеют одинаковые радиусы кривизны и один центр кривизны; длина концевиков не менее длины оправки; концевики и направляющие имеют в поперечном сечении прямоугольную форму.

Отличительными признаками предлагаемого станка является то, что оправка имеет на торцах криволинейные концевики, а станина - криволинейные направляющие, при этом концевики вставлены в направляющие; при повороте оправка проходит через центральное отверстие, выполненное в планшайбе; оправка, концевики и направляющие имеют одинаковые радиусы кривизны и один центр кривизны; длина концевиков не менее длины оправки; концевики и направляющие имеют в поперечном сечении прямоугольную форму.

Рассмотрим отличительные признаки более подробно, сравнивая прототип с предлагаемым решением:

- в прототипе оправка с механизмом поворота соединена одним торцом, второй торец свободен, что при больших габаритах оправки не обеспечивает необходимой жесткости системы; в предлагаемом решении оправка имеет установочные концевики на обеих торцах, концевики вставлены в направляющие станины, это обеспечивает жесткость системы;

- в прототипе оправка при повороте движется над планшайбой и в ее верхней части, что для больших размеров оправки требует значительных габаритов планшайбы (например, при оправке диаметром около 600 мм и длине примерно 1,5 м размеры планшайбы составляют: диаметр около 3 м, высота около 2 м); в предлагаемом решении оправка при повороте проходит через центральное отверстие, выполненное в планшайбе, что позволяет уменьшить габариты планшайбы примерно в 2 раза, а соответственно уменьшить трудоемкость изготовления и стоимость станка;

- в прототипе радиус криволинейной траектории движения оправки обеспечивается настройкой соединительных элементов механизма поворота оправки; в предлагаемом решении это обеспечивается криволинейной формой концевиков и направляющих, равенством радиусов кривизны концевиков, направляющих и оправки, единым центром кривизны.

Кроме этого, в предлагаемом станке концевики и направляющие имеют в поперечном сечении прямоугольную форму (а не круглую), что упрощает их изготовление на механообрабатывающих станках, позволяет оптимально задать требуемую изгибную жесткость, а также точнее ориентировать оправку в вертикальной плоскости. В прототипе на планшайбе размещено значительное количество нитетрактов, пропиточных устройств, раскладчиков; это усложняет конструкцию станка и его обслуживание при намотке. В предлагаемом решении количество таких элементов уменьшено до минимума, т.е. по одной штуке каждого вида.

Благодаря наличию этих отличительных признаков упрощается конструкция станка, уменьшаются его габариты, снижается трудоемкость изготовления и стоимость станка, повышается его надежность.

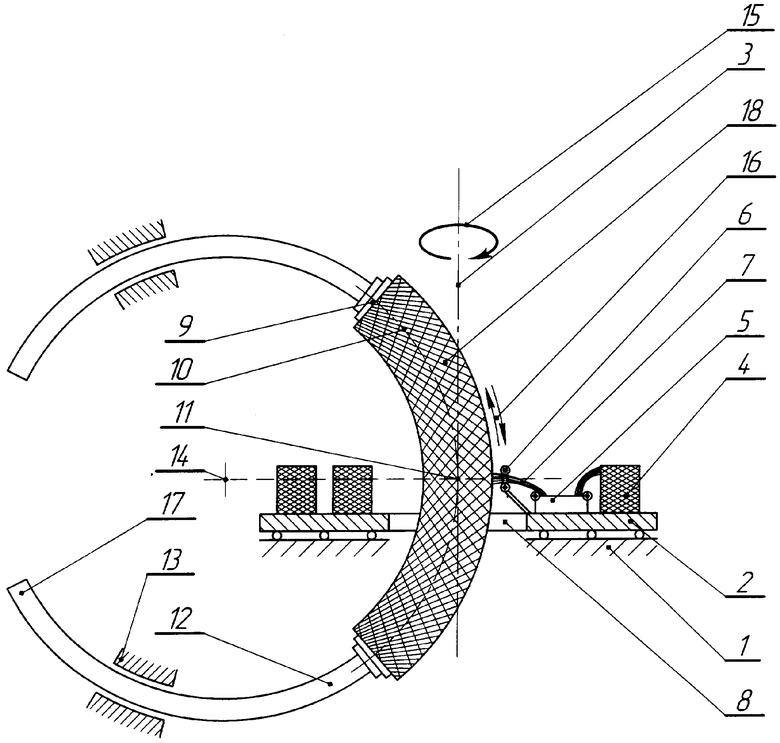

На чертеже изображен станок для намотки криволинейных труб из композиционных материалов, вид сбоку (в разрезе).

Станок имеет станину 1, на ней находится горизонтальная планшайба 2 с вертикальной осью 3 вращения. На планшайбе 2 размещены бобины 4 с армирующими нитями, пропиточное устройство 5 со связующим, раскладчик 6 ленты 7, пропитанной связующим (другие элементы нитетракта не показаны). В центральное отверстие 8 планшайбы 2 проходит криволинейная оправка 9, ее ось 10 находится в вертикальной плоскости и касается оси 3 планшайбы 2 в точке 11. Оправка 9 своими торцами соединена с длинными криволинейными концевиками 12 с тем же радиусом кривизны, что и ось оправки 9. Концевики 12 вставлены в криволинейные направляющие 13, закрепленные на станине 1. Раскладчик 6 ленты 7 расположен на планшайбе 2 так, что его ролики находятся в одной плоскости с точкой касания 11 и центром кривизны 14 оправки 9. Планшайба 2 имеет возможность вращаться 15 вокруг своей оси 3. Вращение обеспечивается отдельным исполнительным механизмом и приводом (они на чертеже не показаны). Оправка 9 имеет возможность поворота 16 вдоль своей оси 10 относительно своего центра кривизны 14. Поворот обеспечивается отдельным исполнительным механизмом и приводом (они на чертеже не показаны). Исполнительный механизм соединен с торцом 17 концевика 12. Поворот оправки 9 возможен с реверсом в крайних положениях, подобно маятнику. Станок имеет средства программного управления, они на чертеже не показаны. Помимо этого к станку прилагается комплект оправок, концевиков и направляющих для намотки различных типоразмеров криволинейных труб 18.

Станок работает следующим образом. Бобины 4 с армирующими нитями устанавливают на планшайбу 2, концы нитей проводят по нитетракту и собирают в пучок, который затем пропускают через пропиточное устройство 5 и подают в виде ленты 7 со связующим на раскладчик 6. Оправка 9 поворачивается (поднимается) в верхнее положение и на нее закрепляется начало ленты. Затем устанавливается в начальное положение управляющая программа и включаются приводы. Согласно программе планшайба 2 начинает вращаться с заданной угловой скоростью и наматывать ленту со связующим на оправку 9. Одновременно с этим движением согласно программе начинает движение и оправка 9, она делает поворот с заданной угловой скоростью относительно своего центра кривизны 14 и постепенно опускается в нижнее положение. В результате сложения этих движений планшайбы 2 и оправки 9 лента 7 укладывается на оправку 9 по спиральной траектории от одного края оправки до другого. Шаг витков спирали будет зависеть от заданного программой соотношения угловых скоростей планшайбы 2 и оправки 9. Когда оправка окажется в нижнем положении, выполняется реверс, и она начинает движение (поворот) вверх, при этом вращение планшайбы 2 с раскладчиком 6 ленты 7 продолжаются. Вновь образованные спиральные витки пересекаются с предыдущими, в результате получается спирально-перекрестный рисунок укладки ленты 7. Далее такие циклы намотки повторяются многократно, при этом после каждого цикла в точках реверса управляющая программа дает команду на доворот планшайбы 2, чтобы последующие спирали витков смещались относительно предыдущих на расчетную величину и равномерно покрывали всю поверхность оправки 9. Полное покрытие поверхности оправки витками ленты 7 соответствует одному слою пластика. Последующие слои наматываются аналогичным образом до набора заданной толщины трубы 18. Затем оправка 9 с намотанной трубой 18 снимается со станка и транспортируются на следующую технологическую операцию - отверждение. После отверждения следует разборка и распрессовка элементов оправки и отделение готовой криволинейной трубы из композиционного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ АРМИРОВАННЫХ КРИВОЛИНЕЙНЫХ РУКАВОВ | 2013 |

|

RU2576639C2 |

| Станок для намотки лент на криволинейные трубчатые изделия | 1980 |

|

SU1039605A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| ОПРАВКА РАЗБОРНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2469849C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| СТАНОК ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ СЛОИСТЫХ ПЛАСТИКОВ | 1992 |

|

RU2060923C1 |

Изобретение относится к технологическому оборудованию для формования изделий из композиционных материалов на основе прочных волокон и полимерного связующего и может применяться для изготовления криволинейных труб, отводов, колен и других изделий методом намотки. Техническим результатом заявленного изобретения является упрощение конструкции станка, снижение трудоемкости изготовления и стоимости станка, повышение его надежности. Станок для намотки криволинейных труб из композиционных материалов, содержащий станину, установленную с возможностью вращения вокруг своей оси планшайбу. На ней размещены бобины с армирующими нитями, пропиточным устройством и раскладчиком, криволинейная оправка, отдельные исполнительные механизмы, приводы движения оправки и планшайбы и средства программного управления. Планшайба расположена горизонтально, а оправка установлена в вертикальной плоскости с возможностью поворота относительно своего центра кривизны. При этом оправка имеет на торцах криволинейные концевики, а станина - криволинейные направляющие, при этом концевики вставлены в направляющие. 2 з.п. ф-лы, 1 ил.

| US 3397847 А, 20.08.1968 | |||

| КАЛИНЧЕВ В.А., МАКАРОВ М.С., Намотанные стеклопластики, Москва, «Химия», 1986, стр.194-196 | |||

| US 2001017183 A, 06.03.2001. |

Авторы

Даты

2008-10-20—Публикация

2006-11-16—Подача