Изобретение относится к области химической технологии, в частности к получению безводного фтористого водорода с пониженным содержанием мышьяка и диоксида серы. Такой фтористый водород может использоваться в производстве полупроводников, а также в производстве лекарств, фунгицидов.

В промышленном производстве используется способ получения фтористого водорода путем обработки плавикового шпата серной кислотой с последующей его конденсацией и ректификацией (патент США №316791, 1965 г.; патент СССР №396871, 1970 г.; патент ГДР №251538, 1986 г.; патент РФ №162178, 1989 г.). Указанные патенты касаются получения безводного фтористого водорода с низким содержанием лимитируемых примесей (H2SO4, H2SiF6, SO2, H2О), но не решают проблемы очистки от As. Содержание As у различных производителей безводного фтористого водорода колеблется в широком интервале от 0,1% масс. до 10×10-4% масс. В настоящее время проблема снижения содержания As в HF приобретает особое значение в связи с расширением потребности в особо чистом безводном фтористом водороде в бурно развивающихся производствах полупроводников, лекарств, витаминов.

Все патенты, касающиеся различных способов очистки HF от мышьяка, связаны с использованием окислителей.

Известны способы получения высокочистого HF с низким содержанием As: путем обработки HF перекисью водорода в присутствии катализаторов с последующей дистилляцией реакционной смеси (патент США 4756899, 1988 г.); путем контактирования безводного HF с надсерной кислотой с последующей дистилляционной очисткой конечной смеси (патент США 4083941, 1978 г.); путем обработки безводного HF перманганатом калия или бихроматом калия с последующим удалением избытка окислителя действием пероксида водорода или пербората и последующей перегонкой смеси (патент США 4032621 от 24.11.75-28.06.77). Указанные способы позволяют в лабораторных условиях получать готовый продукт с низким содержанием As, но слишком сложны для промышленного использования.

Известен также способ очистки HF от As путем обработки безводного HF смесью солей бифторида калия и перманганата калия (патент США №5047226 от 12.12.89-10.09.91) - прототип. Способ включает подачу дистиллированного HF в реактор, охлаждение его до 0°С, обработку при перемешивании перманганатом калия, взятого с 4%-ным избытком от стехиометрии, в присутствии такого же избытка введенного бифторида калия, в течение 1-24 часов, выдержку смеси для формирования осадка (45 минут) и окончательную перегонку, включая ректификацию с флегмовым числом 2, при 25-27°С. Способ позволяет на лабораторной установке получать HF с содержанием As на уровне 1×10-4-2×10-4% масс. (1-2 ppm), но обладает следующими недостатками. Недостаточно низкий уровень содержания As в очищенном продукте, повышенный расход реагентов (кроме того, при добавке значительных количеств избыточных реагентов имеют место трудности в определении содержания SO2 и влаги), низкая производительность, потери HF с кубовым остатком от ректификации (в патенте отсутствуют сведения о переработке или утилизации его). Получается готовый продукт с содержанием влаги 0,008-0,013% масс., As 1-2 ppm, (результаты анализа других примесей: Н2SO4, H2SiF6, SО2 отсутствуют).

Технической задачей изобретения является разработка технологии получения безводного фтористого водорода, обеспечивающей содержание As в HF ниже 1 ppm и SО2 не выше 0,001% (0,001% - это нижний предел обнаружения SО2 по методике международного стандарта ISO), а также сокращение расхода реагентов, сокращение потерь HF и повышение производительности.

Поставленная задача решается тем, что при получении безводного фтористого водорода, включающего обработку плавикового шпата серной кислотой, конденсацию сырца HF и его ректификацию с последующей обработкой полученного безводного HF смесью солей бифторида калия и перманганата калия и ректификацией обработанной смеси, для обработки плавикового шпата используют серную кислоту, предварительно обработанную водородом, смесь солей в HF вводят при температуре плюс 7-12°С в количестве, обеспечивающем их остаточное содержание на 1 тонну исходного HF: перманганата калия 20-30 г, бифторида калия 33-44 г (достаточном для изменения цвета исходного HF с бесцветного до зеленого и последующего исчезновения зеленого цвета при перегонке), ректификацию обработанной смеси проводят при флегмовом числе 0,5-1 при температуре в верхней части колонны ректификации 19,5-20°С, а кубовый остаток от ректификации направляют на приготовление рабочей смеси с серной кислотой для обработки плавикового шпата.

Обоснование предложенного способа следующее.

1. Нами установлено, что содержание As в продуктах при действующей технологии получения HF составляет:

плавиковый шпат 3-10 ppm (у разных поставщиков)

олеум 0,3-8 ppm

серная кислота 4-10 ppm

готовый продукт HF 10-15 ppm.

По патенту США №5047226:

плавиковый шпат 500 ppm

готовый продукт HF 900-1000 ppm.

Таким образом, в действующих технологиях получения HF очистки от As не происходит, даже наоборот, имеет место его концентрирование в готовом продукте, в том числе и за счет As, находящегося в серной кислоте.

2. В технологическую схему As поступает со шпатом и с серной кислотой. И в шпате, и в серной кислоте As находится в виде As2О3 или As2O5. Аs2О3 возгоняется при 193°С, As2O5 разлагается при 315°С.

В любом случае эти окислы попадают в печь разложения шпата, где в восстановительной атмосфере легко протекают реакции их разложения и взаимодействия с HF с образованием AsF3, температура кипения которого равна 56,3°С. Очистки HF от примеси As в производстве HF, включающем процесс ректификации, не происходит.

Вывод As из технологической схемы осуществляется с готовым продуктом, с отвалом из печи и с промывными водами сбросных газов.

3. Отсюда для производителя HF ясны пути снижения As в готовом продукте. В первую очередь - это снижение As в исходных продуктах: в шпате и в серной кислоте. Снижение As в шпате проблематично. Приходится иметь дело с конкретным поставщиком. Содержание As в олеуме может находиться на достаточно низком уровне (0,3 ppm), но использовать его в виде серной кислоты экономически невыгодно. В технической серной кислоте содержание As 4-10 ppm и снизить As в ней достаточно легко по реакции:

As2О3+6Н2=2AsH3+3Н2О.

Температура кипения АsН3 равна минус 64,2°С, и он легко удаляется с отходящими газами. По нашим данным обработка серной кислоты водородом обеспечивает снижение содержания As в ней до 0,4 ppm. Проблема становится легко разрешимой при наличии у производителя HF производства фтора. Если катодным газом фторного электролизера (содержащего 93-95% об. Н2, 5-7% об. HF) обработать серную кислоту, то одновременно с удалением мышьяка будет происходить поглощение серной кислотой HF, содержащегося в катодном газе.

4. Второй путь снижения As в готовом продукте - обработка его окислителем по прототипу.

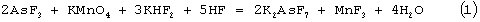

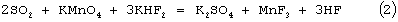

При обработке HF окислителем - перманганатом калия - в присутствии бифторида калия осуществляется реакция (1)

Одновременно перманганат калия тратится на окисление примеси SО2 по реакции (2):

Нами установлено, что при постепенном добавлении KMnО4 в HF (с содержанием As 10 ppm), находящийся в прозрачной фторопластовой колбе при температуре минус 10°С, в бесцветном HF возникают вихри зеленоватого цвета, быстро исчезающие при перемешивании, раствор HF до определенного момента остается бесцветным.

При добавлении к HF перманганата калия в количестве, отвечающему моменту перехода окраски HF из бесцветного в зеленый цвет, с последующей перегонкой при 0°С, перегнанный HF оказался бесцветным, содержание марганца в нем 0,075 ppm, As-0,15 ppm. При растворении такого HF в воде получается бесцветный раствор плавиковой кислоты.

При дальнейшем добавлении соли к HF зеленый цвет жидкого HF остается и после перегонки содержание Мn в нем 100 ppm, As - 0,1 ppm. При растворении такого HF в воде получается раствор плавиковой кислоты красного цвета, аналогичный цвету водного раствора перманганата калия. Из этого следует: определенный избыток добавляемых реагентов может привести к резкому возрастанию содержания в готовом продукте марганца, вплоть до изменения цвета сконденсированного готового продукта, хотя содержание As в нем может снизиться до 0,1 ppm. Другая проблема при большом избытке добавляемых реагентов связана с ошибкой в определении содержания воды по электропроводности безводного HF. Ионы калия и др. изменяют электропроводность жидкого HF, искажают результат анализа. Аналогично искажается результат анализа на содержание SO2 в готовом продукте за счет действия избыточного перманганата калия. Нами установлено оптимальное избыточное количество, сверх стехиометрии, добавляемых реагентов. Оно равно 22-30 г КМnO4 и 33-44 г KHF2 на 1 т исходного HF. При меньшем количестве не достигается содержание As ниже 1 ppm в перегнанном HF, большее количество приводит к перерасходу реагентов и осложняет анализ лимитируемых примесей.

В способе по прототипу избыток реагентов составляет 44-50 г КМnО4 и 53-60 г KHF2 на 1 т исходного HF, т.е. примерно в два раза выше. Возможно по этой причине в описании прототипа отсутствуют данные по содержанию в очищенном HF лимитируемых примесей, а представлены только данные по содержанию As (1-2 ppm).

Реакции разложения избыточного КМnO4 в HF

(4KMnО4+16HF=4KHF2+4MnF2+6H2О+О2) нами не замечено.

Осадок соли при длительном нахождении в HF визуально не изменялся, газовыделения не наблюдалось.

Исходя из вышеизложенного, заявляемый способ осуществляется следующим образом. Серная кислота обрабатывается (в абсорбере-промывателе) водородом (катодным газом фторного электролизера или любым другим водородсодержащим газом) и направляется на приготовление рабочей смеси для обработки плавикового шпата в печи разложения. Печные газы промываются рабочей смесью, конденсируются. Отходящие газы направляются на узел абсорбции серной кислотой, конденсат (сырец HF) поступает на ректификацию, отходящие газы которой также направляются на узел абсорбции, а кубовые - на приготовление рабочей смеси вместе с кислотой узла абсорбции. Отходящие газы узла абсорбции промываются водой, сливаемой в спецканализацию, отвал из печи после нейтрализации направляют на захоронение. Ректификат HF собирают в промежуточную емкость, оборудованную циркуляционным насосом, при температуре 7-12°С. В эту же емкость загружают исходные реагенты с избытком (относительно стехиометрии) 22-30 г КМnO4 и 33-44 г КНF2 на 1 т HF. Включают насос циркуляции на 1,5-2 часа, после чего выдерживают обработанную смесь в спокойном состоянии 1,5-2 часа и направляют на ректификацию, которую ведут при флегмовом числе 0,5-1 при температуре в верхней части колонны 19,5-20°С. Готовый продукт собирают в цистерны, кубовые направляют на приготовление рабочей смеси. Ниже представлены примеры испытаний предложенного способа на промышленной установке.

Баланс по As в технологической цепочке производства HF представлен в таблице 1. Из табл. 1 следует, что в базовом варианте более 2/3 As поступает в технологическую схему с серной кислотой. В новом варианте за счет использования серной кислоты, обработанной водородом, поступление As снизилось в 6 раз. При этом потери HF в базовом варианте (с кубовыми) составляют 1-2%.

Таблица 1

Баланс по мышьяку в производстве фтористого водорода.

*с/к - слив в спецканализацию

В табл.2 представлены результаты промышленных испытаний по отработке технологических режимов предлагаемого способа.

Таблица 2

Примечание: 1.Содержание As в кубовых - в единичных пробах, отобранных из потока.

2. К*=0,8; 1,0 означает: недостаток добавленных реагентов (К=0,8 от стехиометрии) и стехиометрическое их количество (К=1,0).

Состав исходного HF и конечного представлен в табл.3.

Таблица 3

Карта анализа исходного и конечного HF (% масс.)

*ГП - НF, очищенный от As.

Из таблиц 1, 2, 3 следует, что новый способ позволяет снизить поступление в технологическую схему As с серной кислотой, обработанной водородом, не менее чем в 6 раз (табл. 1), обеспечивает снижение расхода солей (КМnО4 и КНF2) в 2 раза, обеспечивает содержание в готовом продукте As ниже 1 ppm, a SO2 ниже 0,001% масс., обеспечивает условия аттестации готового продукта в соответствии с международным стандартом ISO, снижает потери HF, повышает производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения безводного фтороводорода | 2024 |

|

RU2824542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| АБСОРБЕР ДЛЯ ОЧИСТКИ ПЕЧНЫХ ГАЗОВ ФТОРИСТОВОДОРОДНОГО ПРОИЗВОДСТВА И СПОСОБ ПОДГОТОВКИ ГРАНУЛ НАСАДКИ ДЛЯ НЕГО | 1994 |

|

RU2029608C1 |

| Способ получения фтористого водорода | 1989 |

|

SU1731724A1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1989 |

|

SU1621378A1 |

| Способ очистки печных газов производства фтористого водорода | 1979 |

|

SU880451A1 |

| СПОСОБ ОЧИСТКИ ФТОРИСТОГО ВОДОРОДА | 2013 |

|

RU2534252C1 |

Изобретение относится к области химической технологии, в частности к получению безводного фтористого водорода с пониженным содержанием мышьяка и диоксида серы. Способ включает обработку плавикового шпата серной кислотой, конденсацию сырца фтористого водорода и его ректификацию, обработку полученного безводного фтористого водорода смесью солей перманганата калия и бифторида калия и ректификацию обработанной смеси, причем для обработки плавикового шпата используют серную кислоту, предварительно обработанную водородом, а при обработке безводного фтористого водорода смесью солей их добавляют в количестве, обеспечивающем остаточное содержание на 1 т исходного HF перманганата калия 22-30 г, бифторида калия 33-44 г. Изобретение позволяет разработать технологию получения безводного фтористого водорода, обеспечивающую содержание As в HF ниже 1 ppm и SO2 не выше 0,001%, а также сокращение расхода реагентов, сокращение потерь HF и повышение производительности. 4 з.п. ф-лы, 3 табл.

| US 5047226 А, 10.09.1991 | |||

| Способ получения фтористого водорода | 1977 |

|

SU709523A1 |

| Способ получения фтористого водорода и фторангидрита | 1985 |

|

SU1312920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

| US 4756899 А, 12.07.1988 | |||

| ВЫСЕВАЮЩИЙ АППАРАТ ДЛЯ ПОСЕВА ПРОРОЩЕННЫХ СЕМЯН ОВОЩНЫХ И БАХЧЕВЫХ КУЛЬТУР | 2011 |

|

RU2476054C1 |

| ЕР 0480254 А1, 15.04.1992. | |||

Авторы

Даты

2005-02-20—Публикация

2003-06-10—Подача