Изобретение относится к области обработки металлов давлением, в частности нагрева матричных комплектов прессового инструмента перед процессом прессования в нагревательных печах.

Известно, что для создания необходимых термических условий процесса прессования прессовый инструмент перед началом работы нагревают до температуры 350-550°С в зависимости от обрабатываемого материала. Кроме того, предварительный нагрев необходим в силу того, что жаропрочные стали, применяемые для изготовления прессового инструмента, имеют низкую теплопроводность, и резкое повышение температуры, возникающее в процессе прессования, может привести к выходу инструмента из строя. Поэтому перед установкой на пресс обязательно проводят нагрев матриц, пресс-шайб, подкладных колец, как правило, в камерных электрических печах сопротивления (Шур И.А. Технологическое оборудование для прессования металлов. М.: Металлургия, 1983, с.110-111). При нагреве взаимодействие неконтролируемой печной атмосферы с поверхностью нагреваемого изделия приводит к окислению и обезуглероживанию поверхностного слоя стали. При нагреве до температуры 250°С эти процессы незначительны, но при дальнейшем увеличении температуры сильно возрастают скорость и интенсивность окисления и обезуглероживания стали. Следствием этого - снижение прочностных свойств поверхностного слоя инструмента.

На качество прессуемого профиля в значительной степени влияет сохранение чистоты обработки ручья и его геометрических размеров, то есть внутренней поверхности матрицы. Данная поверхность матрицы является наиболее нагруженной частью прессового инструмента и работает в жестких условиях, поэтому она наиболее подвержена выходу из строя (разрушению) вследствие пластической деформации (смятия), хрупкого разрушения, образования сетки разгара (трещин) и износа рабочей поверхности. Защита рабочей поверхности матрицы от воздействия негативных факторов в процессе эксплуатации является одной из приоритетных в вопросе качества прессуемого профиля и долговечности прессового инструмента.

Известен способ изготовления полых профилей в среде азота, включающий экструдирование металлической заготовки из контейнера через матричный узел с рассекателем, в котором к матрице под давлением подается азот, кроме того, азот дополнительно подают по распределительному каналу к рассекателю, формирующему внутренний контур профиля (Патент РФ №2189878, МПК В 21 С 29/04, дата публ. 2002.09.27).

Данный способ не обеспечивает защиту рабочей поверхности матрицы в процессе предварительного нагрева и установки матрицы на пресс.

Одним из эффективных способов поддержания в рабочем состоянии внутренней поверхности матрицы служит ее предохранение при технологическом нагреве от окисления и обезуглероживания созданием в атмосфере печи инертной среды (контролируемой атмосферы), в частности в качестве защитной среды используется азот. Перед заполнением азотом печь подвергают глубокому вакуумированию, далее заполняется азотом, и проводят нагрев в инертной атмосфере до самого момента извлечения матрицы для подачи ее на пресс (Международный журнал по прессованию алюминия, "Aluminium Extrusion", выпуск на русском языке №2, 2003 г, с.11-12) - прототип.

Недостатками известного способа являются следующие факторы:

- конструкционная сложность печи для создания глубокого вакуума;

- необходимость наличия дорогостоящего вакуумного оборудования и квалифицированного персонала для его обслуживания;

- после извлечения матрицы из печи перед установкой на пресс поверхность матрицы контактирует с кислородом атмосферы, длительность контакта регламентируется временем установки матрицы и началом процесса прессования, что на практике составляет 5-10 минут. За данное время происходит частичное окисление поверхности матрицы и, как следствие этого, снижение качества поверхности пресс-изделия и стойкости инструмента;

- повышенный расход азота для создания инертной среды;

- высокая стоимость печного комплекса, которая может стоить 100-150 тыс. долл. США.

Известен способ изготовления полых профилей из алюминия (патент Японии JP 5208211 А, публ. 20.08.1993 г.) - прототип, включающий загрузку матричного комплекта в печь для нагрева в воздушной атмосфере, нагрев его в печи до заданной температуры. После подогрева образующийся слой окалины с части рабочей поверхности удаляется посредством зачистки.

Недостатком известной технологии является быстрый износ матрицы при частых переустановках инструмента, поэтому данный способ может быть использован только при массовом или крупносерийном производстве ограниченного количества типоразмеров изделий, имеющих значительные допуски на геометрические размеры.

Задачей, на решение которой направлено заявленное изобретение, является повышение качества прессуемых изделий, надежности и стабильности технологического процесса, стойкости прессового инструмента, сокращение стоимости технологического оборудования и эксплуатационных затрат при производстве профиля.

Технический результат, достигаемый при осуществлении изобретения, заключается в защите внутренней поверхности матричного комплекта от окисления и обезуглероживания в процессе его предварительного нагрева в печах с неконтролируемой атмосферой и в период установки на пресс.

Указанный технический результат достигается тем, что в способе нагрева матричного комплекта прессового инструмента перед процессом прессования, включающем загрузку матричного комплекта в печь для нагрева в воздушной атмосфере, нагрев комплекта до заданной температуры с последующей установкой его на пресс, перед загрузкой в печь внутреннюю полость матричного комплекта герметизируют посредством установки мембран и заполняют полость инертным газом - азотом через механические каналы, а разрушение мембран осуществляют на прессе в процессе прессования.

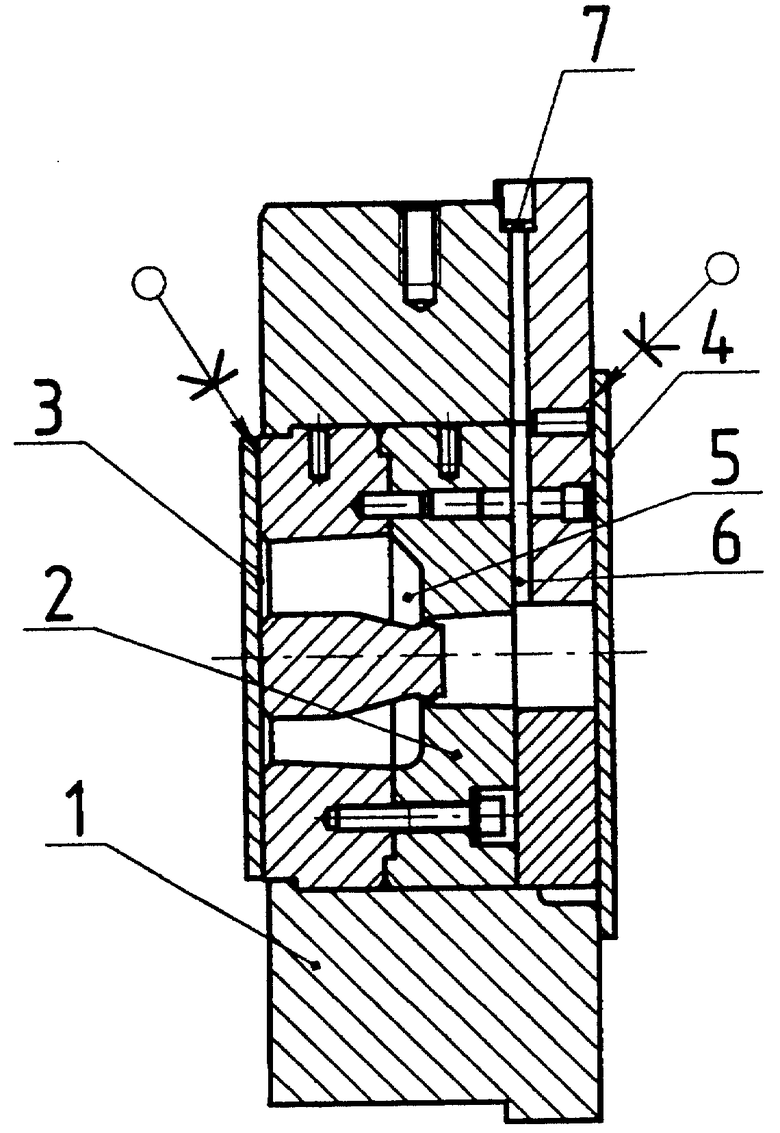

Изобретение поясняется чертежом, где показаны матричный комплект в сборе, состоящий из матрицедержателя 1 и матрицы 2, а также передняя мембрана 3 и задняя 4. Внутренняя полость 5 матрицы соединена с каналами 6 подвода инертного газа (азота), который заглушен технологической заглушкой 7.

Заявляемый способ реализуется следующим образом. Мембраны 3 и 4 изготовляются из металлического листа, например алюминиевого, толщиной 0,2-0,5 мм и крепятся к матричному комплекту термостойким клеем, например жидким стеклом, при этом внутренняя полость 5 герметизируется от наружной атмосферы. По технологическим каналам 6 подается инертный газ, который заполняет внутреннюю полость матрицы. Каналы заглушаются технологическими заглушками 7 (в качестве технологических каналов, в случае прессования в защитной среде, по каналам, в процессе прессования, подается инертный газ). Далее матрица устанавливается в обычную электрическую печь нагрева. После нагрева матрица с мембранами устанавливается на пресс и производится процесс прессования. В процессе прессования заготовка прорывает переднюю мембрану, заполняет полость матрицы, вытесняя при этом инертный газ. Сформированный профиль прорывает заднюю мембрану, тем самым полностью исключается контакт внутренней поверхности матрицы с кислородом.

Заявленный способ был апробирован при прессовании алюминиевых профилей на прессе усилием 24 МН. Материал матричного комплекта - сталь марки 4Х5МФС1. Матричный комплект нагревался в обычной электрической печи в воздушной атмосфере до температуры 450°С. До использования данного способа матричный комплект позволял прессовать не более 5 т профиля. После чего комплект снимался, рабочая поверхность подвергалась травлению и зачистке. Использование предложенного изобретения позволяет на таком же матричном комплекте изготовлять 10-14 т профиля без проведения промежуточного ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЕЙ В СРЕДЕ АЗОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189878C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226439C2 |

| СПОСОБ ВЫВЕРКИ И КОНТРОЛЯ СООСНОСТИ ПРЕССОВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234386C1 |

| Способ получения алюмоматричных композиционных материалов | 2021 |

|

RU2768800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С РЕГЛАМЕНТИРОВАННОЙ КРИВИЗНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403111C1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 2005 |

|

RU2304030C1 |

Изобретение относится к области обработки металлов давлением, в частности к способу нагрева матричных комплектов прессового инструмента перед процессом прессования в нагревательных печах. Способ нагрева матричного комплекта включает загрузку матричного комплекта в печь, вакуумирование печи с последующим созданием в ней контролируемой атмосферы, нагрев комплекта до заданной температуры, выгрузку его из печи и установку на пресс. Перед загрузкой в печь внутреннюю полость матричного комплекта герметизируют посредством установки мембран, через технологические каналы заполняют полость инертным газом, например азотом, нагревают комплект в печи с неконтролируемой атмосферой и устанавливают его совместно с мембранами на пресс, при этом разрушение мембран происходит в процессе прессования. Изобретение обеспечивает защиту внутренней поверхности матричного комплекта от окисления и обезуглероживания в процессе его предварительного нагрева и установки на пресс, вследствие чего межремонтный срок службы инструмента увеличивается в два и более раза. 1 ил.

Способ нагрева матричного комплекта прессового инструмента перед процессом прессования, включающий загрузку матричного комплекта в печь для нагрева в воздушной атмосфере, нагрев комплекта до заданной температуры с последующей установкой его на пресс, отличающийся тем, что перед загрузкой в печь внутреннюю полость матричного комплекта герметизируют посредством установки мембран и заполняют полость инертным газом - азотом - через технологические каналы, а разрушение мембран осуществляют на прессе в процессе прессования.

| JP 5208211 A, 20.08.1993 | |||

| Термический пресс | 1987 |

|

SU1498627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЕЙ В СРЕДЕ АЗОТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189878C2 |

| JP 2001259731 A, 25.09.2001 | |||

| JP 9192726 A, 29.07.1997 | |||

| JP 9182912 A, 15.07.1997 | |||

| Композиция на основе полиорганосилоксановой жидкости | 1975 |

|

SU529198A1 |

Авторы

Даты

2006-11-27—Публикация

2005-02-21—Подача