Изобретение относится к обработке металлов давлением, а именно к способу экструдирования в среде азота, и может быть использовано для получения полых изделий из металла, преимущественно полых алюминиевых профилей и труб, находящих широкое применение в строительстве, авиастроении, химическом машиностроении и т.п.

Обычный способ экструдирования в среде азота (Light Metal Age, публ. 04.1979) включает подачу жидкого или газообразного азота в зону матрицы с образованием азотной оболочки по наружной поверхности прессуемого изделия и пояска матрицы. Основным результатом этого процесса является охлаждение матрицы и прессуемого изделия. Выделяющееся в процессе работы деформирования и трения тепло оказывает отрицательное воздействие на качество прессуемого изделия и является фактором, ограничивающим скорость прессования. Обычно с азотной оболочкой скорость истечения металла можно увеличить в 2-8 раз. Следующее преимущество азотной оболочки - увеличение текучести (пластичности) металла за счет более равномерного распределения тепла, которое обеспечивает более равномерное истечение профиля, особенно на начальной стадии. Кроме того, если металл прессуется в среде, содержащей кислород, то образование окиси происходит позади рабочего пояска. Наращивание окислов приводит к налипанию их на рабочей поверхности матрицы, что требует остановки пресса для зачистки пояска матрицы от окисленного слоя. Количество зачисток матрицы при экструдировании в среде азота снижается в 8 раз.

Известен способ экструдирования алюминиевых профилей в среде азота, включающий в себя подачу жидкого азота через трубопроводы, в распределительный диск по радиальным каналам к рабочим поверхностям матрицы, формирующим наружные поверхности профиля. Азот, находящийся сначала в жидком, а затем в газообразном состоянии, обеспечивает эффективное охлаждение прессуемого профиля. Датчики температуры обеспечивают оптимальный расход подаваемого жидкого азота (Патент 2284380, Франция, публ. 14.05.1976 г. - прототип).

Недостатками известных способов являются невозможность создания защитной атмосферы на внутренней поверхности прессуемого профиля и отсутствие охлаждения на игле рассекателя, что предопределяет большой градиент температуры между матрицей, образующей геометрические размеры наружного контура, и температурой иглы рассекателя, формирующего геометрические размеры внутреннего контура профиля. Игла рассекателя работает в значительно более напряженном тепловом режиме, что в конечном итоге уменьшает ее стойкость, не обеспечивает точность и стабильность геометрических размеров прессуемого профиля, существенно ограничивает скорости прессования, снижает коэффициент использования металла, приводит к дополнительным затратам времени и труда для получения полого профиля.

Известно устройство для прессования профилей через матричный узел с подачей жидкого азота в охлаждающий канал. Сжиженный газ подается из контейнера через регулировочный клапан. Канал образуют в подматричной плите или стенках матрицедержателя. Через радиальные каналы азот выводиться к выходному концу матрицы. Азот при попадании в охлаждающий канал в матричном узле охлаждает матрицу, образующую геометрические размеры наружного контура профиля, затем попадает на прессуемый металл, создавая защитную атмосферу. Прессованное изделие может представлять собой пруток или трубу (Патент 1388896, Великобритания, публ. 26.03.1975 г. - прототип).

Недостатками известного устройства являются невозможность создания защитной атмосферы на внутренней поверхности прессуемого профиля и отсутствие охлаждения на игле рассекателя, а также большая инерционность регулирования температур на рабочих поверхностях прессового инструмента.

Задачей, на решение которой направлено данное изобретение, является создание защитной азотной оболочки на внутренней поверхности прессуемого изделия, создание оптимального температурного режима на игле рассекателя прессового инструмента, поддержание оптимального соотношения температур на рабочих поверхностях матрицы и рассекателя, увеличение скорости прессования, улучшение качества внутренних поверхностей и стабильности геометрических размеров прессуемых изделий, увеличение срока службы иглы рассекателя, устранение операций зачистки и доводки инструмента при длительном массовом производстве, снижение требований к качеству заготовки, а также увеличение коэффициента использования металла и увеличение возможностей универсального прессового оборудования.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе изготовления полых профилей в среде азота, включающем экструдирование металлической заготовки из контейнера через матричный узел с рассекателем, в котором к матрице под давлением подается азот, в соответствии с изобретением в процессе экструдирования азот дополнительно подают по распределительному каналу к рассекателю, формирующему геометрические размеры внутреннего контура профиля.

Указанный технический результат при осуществлении изобретения достигается также тем, что в устройстве для изготовления полых профилей в среде азота, содержащем матричный узел с рассекателем, в котором к матрице под давлением подается азот, емкость для хранения азота, трубопроводы с арматурой, коллектор, контрольную аппаратуру, в рассекателе выполнен распределительный канал для подачи азота, а в устройстве дополнительно установлены дроссели, управляемые электромагнитные клапаны, а также электронный блок с программным обеспечением обратной связи расхода азота и температур матрицы и рассекателя.

Предлагаемое изобретение иллюстрировано следующими чертежами:

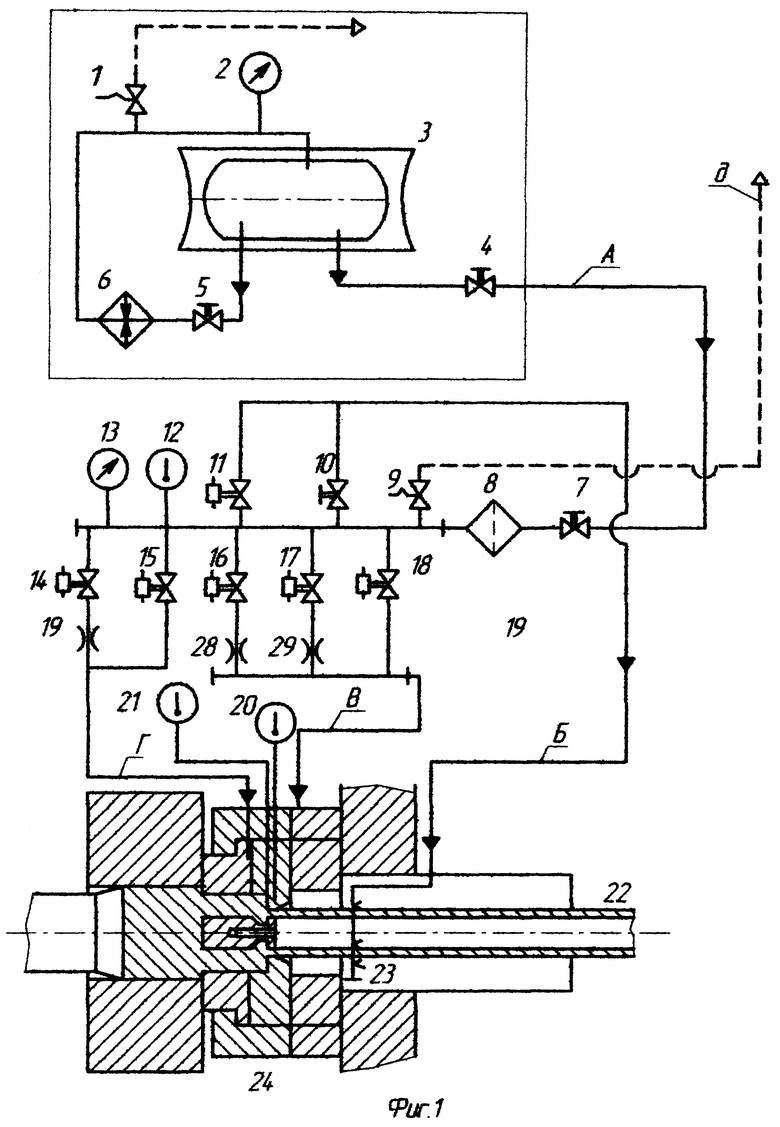

на фиг.1 предложенный способ поясняется схемой,

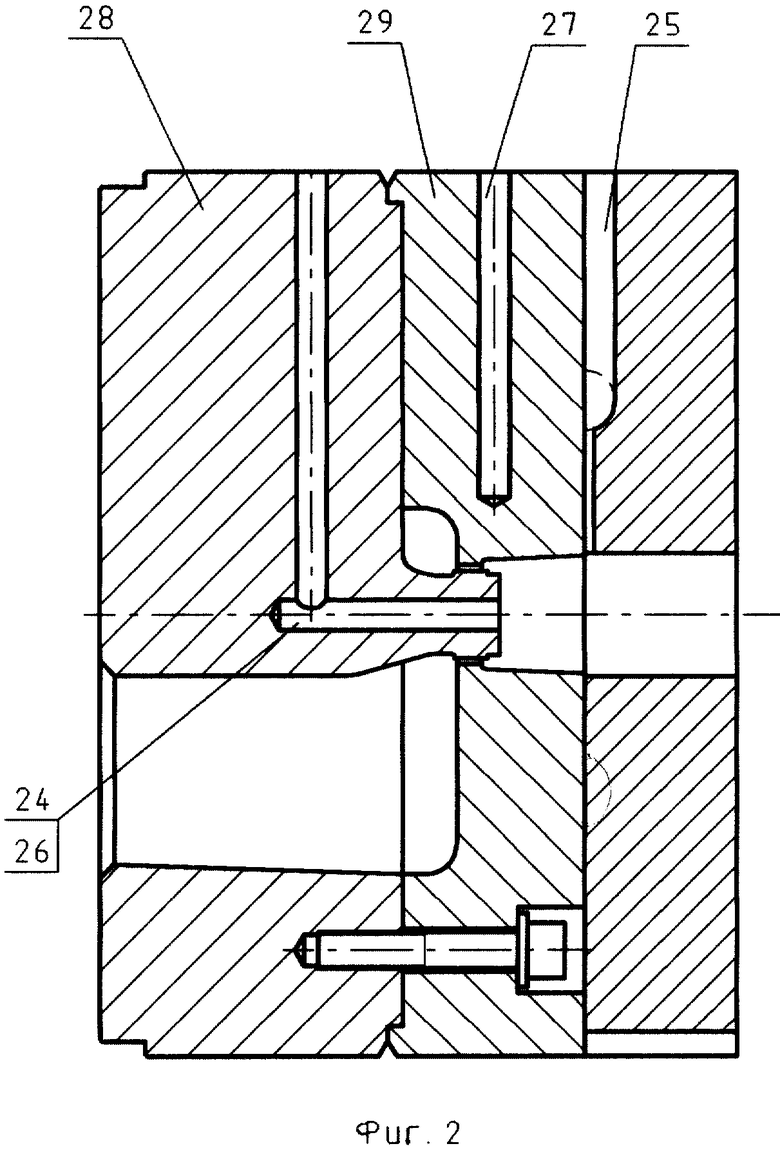

на фиг.2 изображен общий вид матричного узла,

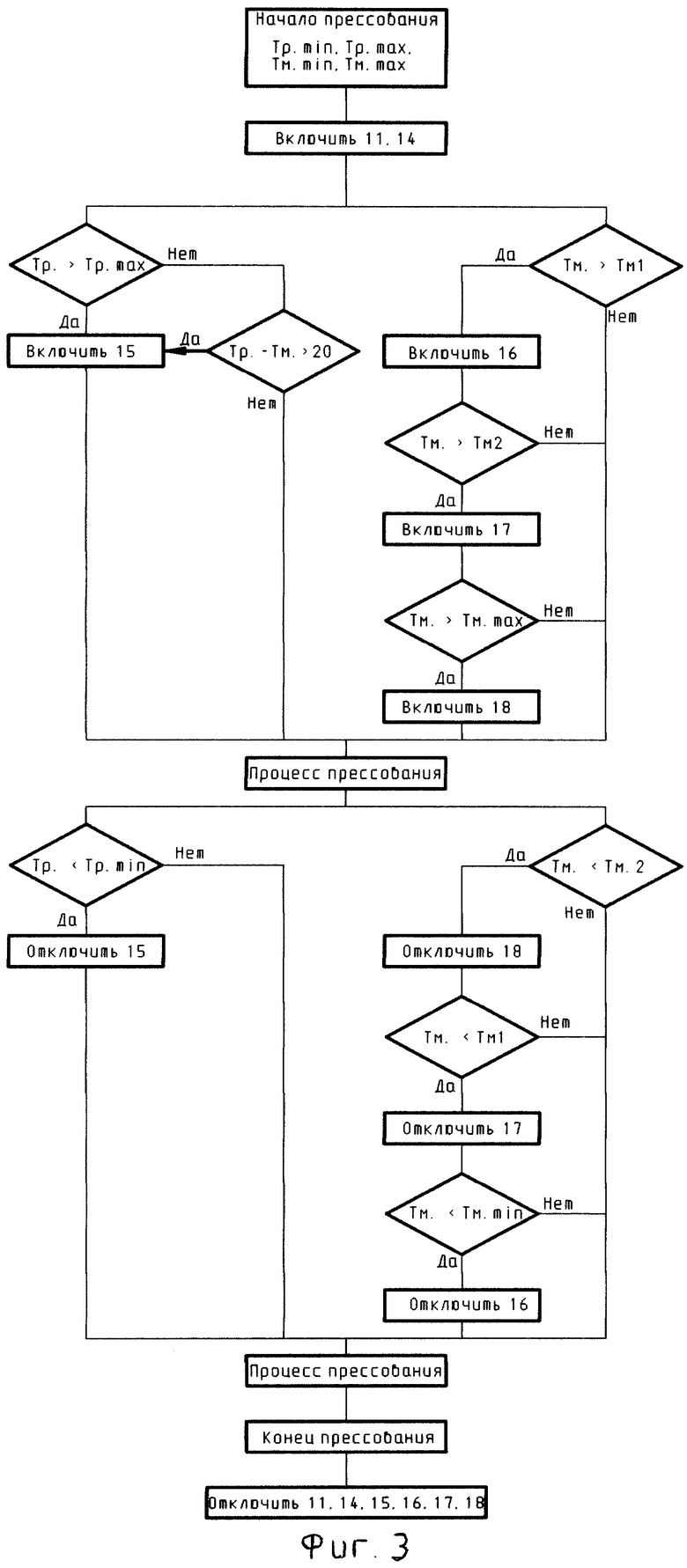

на фиг.3 - алгоритм автоматической системы управления устройства.

На фиг. 1 и 2 введены следующие обозначения: 1 - предохранительный клапан, 2 - манометр с системой выдачи жидкого азота, 3 - криогенная емкость, 4, 5, 7, 10 - вентили, 6 - испаритель, 8 - фильтр, 9 - предохранительный клапан, 11 - электромагнитный клапан, 12, 20, 21 - датчики температуры, 13 - манометр, 14, 15, 16, 17, 18 - электромагнитный клапан, 19, 28, 29 - дроссели, 22 - прессуемый профиль, 23 - коллектор, 24, 25 - охлаждающие каналы, 26, 27 - каналы установки датчиков, А, Б, В, Г - трубопроводы.

Устройство работает следующим образом. До установки матричного комплекта на пресс создают избыточное давление в емкости 3 заданного значения. Для чего открывают вентиль 5, жидкий азот поступает в испаритель 6, где переходит в газообразное состояние и по трубопроводу поступает в газовую подушку емкости 3. Избыточное давление в емкости контролируется манометром 2, при достижении заданного значения вентиль 5 закрывают. Открывают вентили 7 и 4 и подают жидкий азот в распределительный блок, где манометром 13 контролируют давление азота, а датчиком 12 - температуру азота. Открывают вентиль 10, производят захалаживание азота до заданной температуры (контроль по датчику 12). При достижении заданной температуры азота вентиль 10 закрывают. Устанавливают матричный комплект на ось пресса, соединяют трубопроводы "В", "Г", устанавливают датчики 21, 20. Далее процесс производится автоматически, согласованно с процессом прессования, выдерживая заданные температуры по датчикам 12, 20, 21 и создавая защитную азотную оболочку как по наружной (по каналу 25 и коллектору 23), так и по внутренней (по каналу 24) поверхностям профиля 22.

Алгоритм автоматической системы управления производится в следующей последовательности (см. фиг.3):

- перед началом прессования задаются максимальная и минимальная температуры матрицы и рассекателя (Тp/max, Тp/min, ТM.max, ТM.min) и промежуточные контрольные точки температуры матрицы (ТM1, ТM2), причем ТM.min<ТM1<ТM2<ТM.max;

- электромагнитные клапаны 11, 14 в положении "открыто" по началу прессования, дроссель 19 обеспечивает минимальное количество расхода азота только для создания защитной атмосферы, что в конечном итоге не влияет на температуру рассекателя;

- датчики температуры 20, 21 подают сигнал на открытие и закрытие электромагнитных клапанов 15, 16, 17, 18 в зависимости от заданных максимальных и минимальных температур матрицы и рассекателя.

В результате реализации предлагаемого способа при прессовании алюминиевых строительных профилей на автоматизированном прессовом комплексе 24 МН скорость прессования увеличилась от 2-х до 5-ти раз, увеличился срок службы матрицы в 1,5 раза, выход годного возрос на 10-20%, улучшилось качество поверхности профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226439C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

| СБОРНАЯ МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2233723C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 2002 |

|

RU2221660C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

Использование: изобретение относится к обработке металлов давлением, а именно к способу экструдирования в среде азота, и может быть использовано для получения полых изделий из металла, преимущественно полых алюминиевых профилей и труб, находящих широкое применение в строительстве, авиастроении, химическом машиностроении и т.п. Сущность изобретения: в предлагаемом способе азот подается, кроме матрицы, дополнительно к рассекателю, формирующему внутреннюю поверхность изделия. В устройстве для осуществления способа выполнен распределительный канал в рассекателе для подачи жидкого азота и дополнительно установлены дроссели, управляемые электромагнитные клапаны и электронный блок с программным обеспечением обратной связи расхода азота и температуры матрицы и рассекателя. Изобретение обеспечивает увеличение скорости прессования в 2-5 раза, увеличение срока службы матрицы в 1,5 раза, улучшение качества поверхности профиля, увеличение выхода годного на 10-20%. 2 с.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВОДЫ В ВАННУ ПРОМЫВКИ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2284380C1 |

| Адаптивный цифровой фильтр | 1986 |

|

SU1388896A1 |

| US 3808865, 07.05.1974. | |||

Авторы

Даты

2002-09-27—Публикация

2000-10-27—Подача