ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Представленное изобретение относится к оборудованию, содержащему экструдер и экструзионную головку, используемые при формовании пластмассовой трубы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Традиционные устройства для формования пластмассовой трубы содержат экструдер, который подает расплавленную пластмассу непосредственно в один или несколько внутренних каналов экструзионной головки, которые ведут в зону экструдера, где происходит формование. Один или несколько каналов экструзионной головки могут быть использованы для изготовления трубы с одним буртиком или равномерно рифленой трубы.

Указанные выше устройства имеют тот недостаток, что экструдер и экструзионная головка закреплены на месте друг относительно друга. Это неизбежно влечет за собой относительно большие размеры экструзионной головки, что является дорогостоящим и требует существенного количества времени для разогрева. Экономия пространства и преимущества сокращенного нагрева могут быть получены путем размещения экструдера в месте, удаленном от экструзионной головки, и подачи затем пластмассы от экструдера к экструзионной головке. Однако, в соответствии с устоявшейся практикой, эти преимущества оказываются больше, чем простое перемещение экструдера, с учетом того обстоятельства, что при схеме прохождения потока, то есть при конструкции экструдера, имеющего определенное расположение по отношению к экструзионной головке, экструдер в состоянии подавать пластмассу прямо в канал экструзионной головки. Соответственно распределение пластмассы из экструдера по окружности входного отверстия канала экструзионной головки достигается относительно простым путем. Этого не происходит в случае, когда работают с расположенным на удалении экструдером, который не обязательно установлен прямо на одной прямой линии с входным отверстием канала экструзионной головки. Соответственно, используя существующую технологию, очень трудно воспользоваться преимуществами, которые обеспечиваются отделением экструдера от экструзионной головки устройства формования труб, поскольку такое отделение делает очень трудным создание равномерного распределения расплавленной пластмассы из экструдера в канале экструзионной головки. Без такого равномерного распределения в получающейся трубе возникают нарушения целостности в ее стенке или стенках.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемое изобретение относится к оборудованию, которое используется при формовании пластмассовой трубы и которое обладает преимуществами, полученными путем отделения экструдера от экструзионной головки, без недостатков, связанных с таким отделением.

Более конкретно предлагаемое изобретение относится к оборудованию, которое используется для формования пластмассовой трубы и которое содержит источник пластмассы, обеспечивающий подачу расплавленной пластмассы для изготовления трубы, и экструзионную головку, которая расположена на удалении от источника пластмассы.

Экструзионная головка имеет внутренний экструзионный канал для переноса расплавленной пластмассы в зону формования, где формуется труба. Дополнительно экструзионная головка имеет верхний по ходу потока пластмассы конец, соединенный с распределителем потока. Экструзионный канал имеет кольцеобразное входное отверстие, закрываемое распределителем потока на верхнем по ходу потока конце экструзионной головки.

Кроме того, оборудование содержит систему подачи пластмассы от источника пластмассы к распределителю потока. Распределитель потока выполнен с возможностью регулировки для создания равномерного распределения расплавленной пластмассы, которая поступает из источника пластмассы во входное отверстие экструзионного канала, имеющее кольцеобразную форму.

В соответствии с одним из вариантов изобретения экструзионная головка имеет множество каналов, а распределитель потока имеет множество выходов, которые выполнены с возможностью регулировки для каждого экструзионного канала.

В соответствии с другим вариантом изобретения в оборудовании используется один экструдер, который подает пластмассу во множество выходных отверстий распределителя потока. В соответствии с еще одним вариантом изобретения в оборудовании используются множество экструдеров, каждый из которых подает пластмассу в одно отдельное выходное отверстие распределителя потока.

В соответствии с еще одним вариантом изобретения в оборудовании используются множество экструдеров, которые могут использоваться, например, для экструдирования пластмасс из различных материалов. Каждый из экструдеров подает пластмассу в каждое выходное отверстие распределителя потока. В этом варианте изобретения оборудование дополнительно содержит клапанные средства для избирательного открывания и закрытия потока пластмассы из каждого экструдера в распределитель потока с тем, чтобы можно было выбрать, какой из экструдеров следует использовать для создания трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Как указанные выше, так и другие преимущества и особенности настоящего изобретения будут подробно описаны в соответствии с предпочтительными вариантами выполнения настоящего изобретения, в которых:

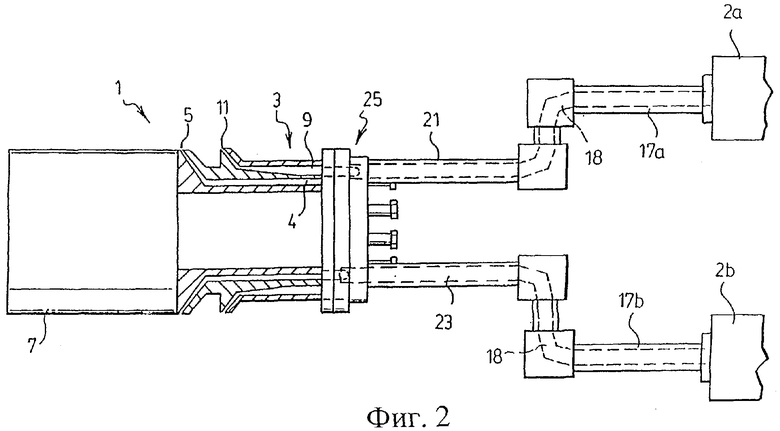

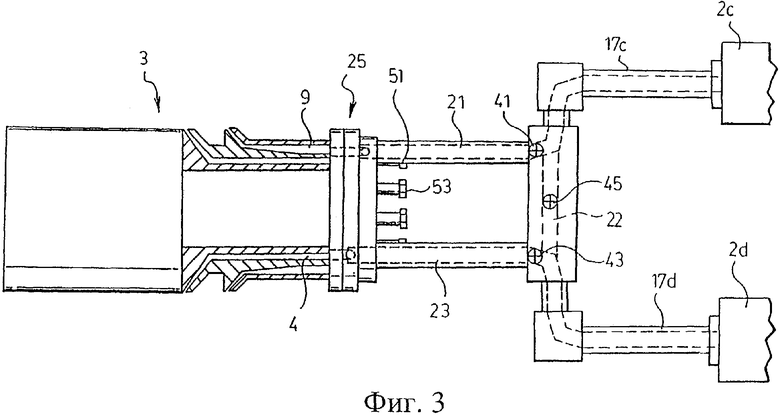

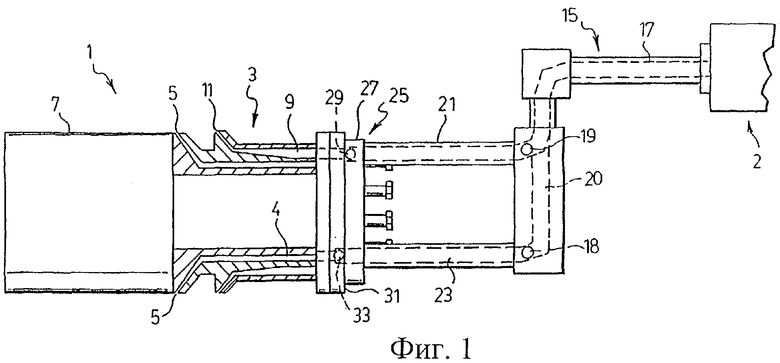

Фиг.1, 2 и 3 схематично изображают оборудование, используемое для формования пластмассовой трубы, соответствующее различным вариантам выполнения настоящего изобретения.

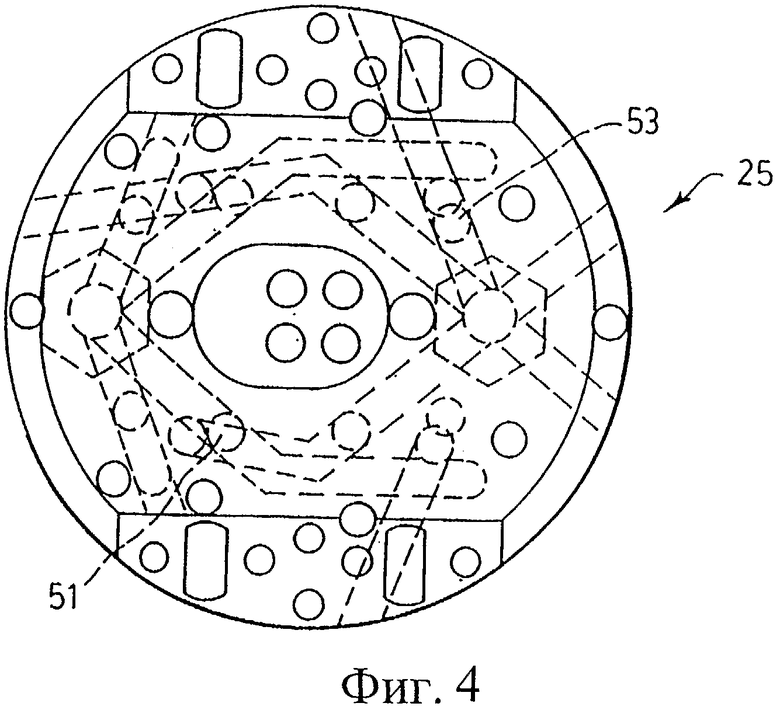

Фиг.4 изображает вид спереди распределителя потока пластмассы, используемого в любом из вариантов выполнения, изображенных на фиг.1, 2 и 3.

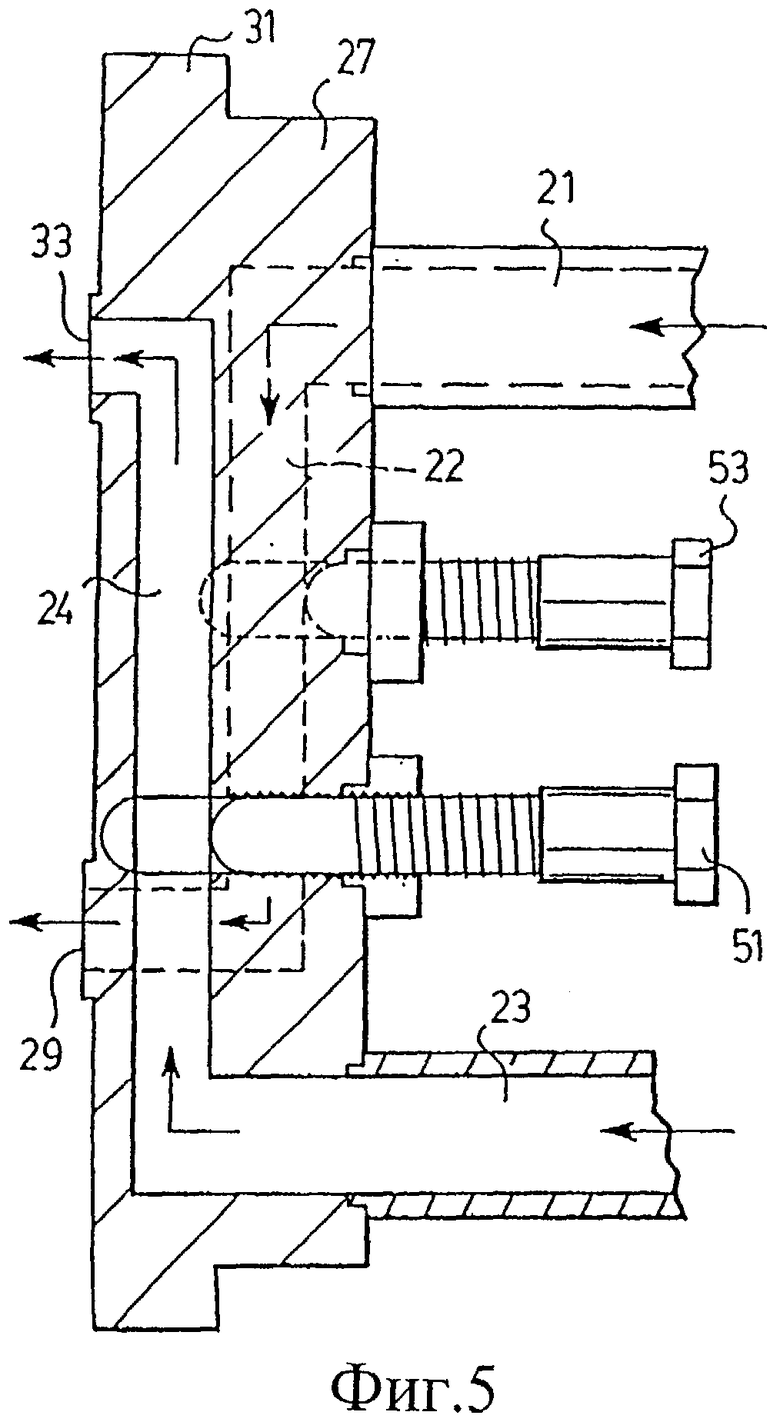

Фиг.5 изображает разрез распределителя потока, изображенного на фиг.4, если смотреть на распределитель потока сбоку.

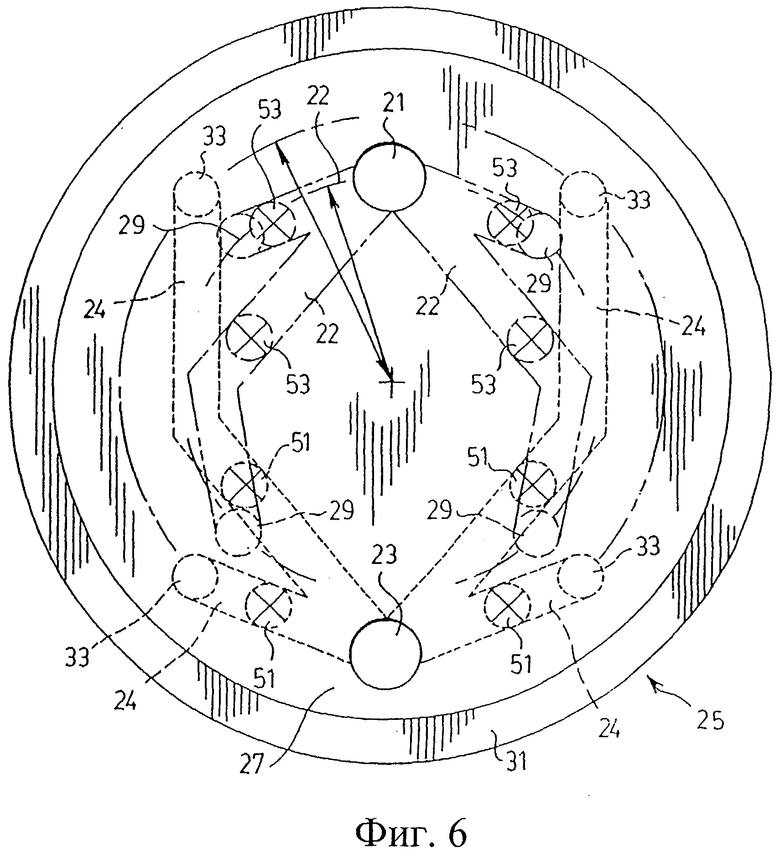

Фиг.6 изображает разрез распределителя потока, изображенного на фиг.4, если смотреть на распределитель потока сзади.

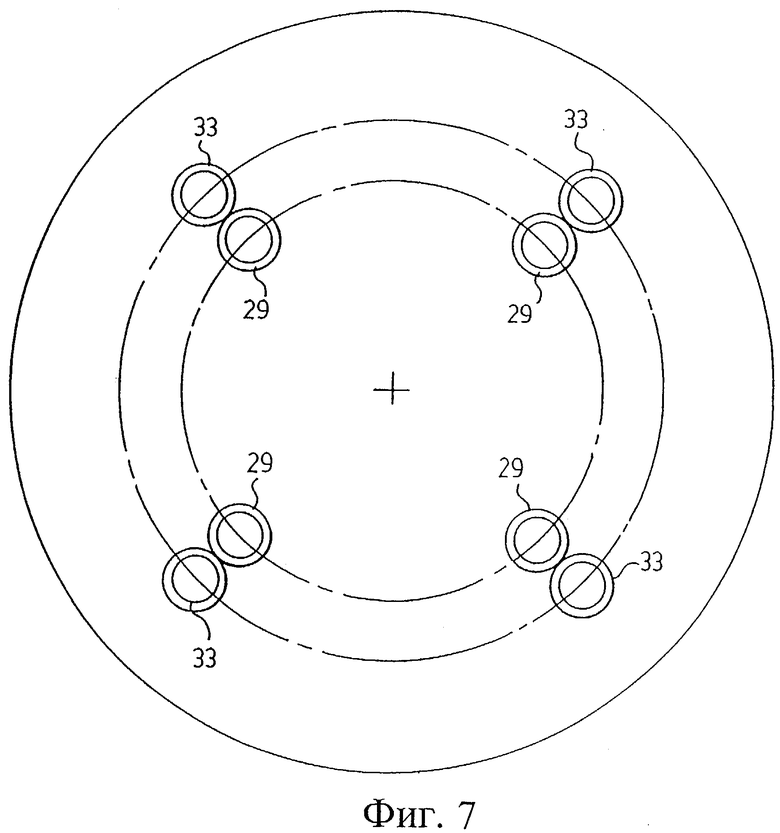

Фиг.7 изображает вид спереди распределителя потока, изображенного на фиг.4.

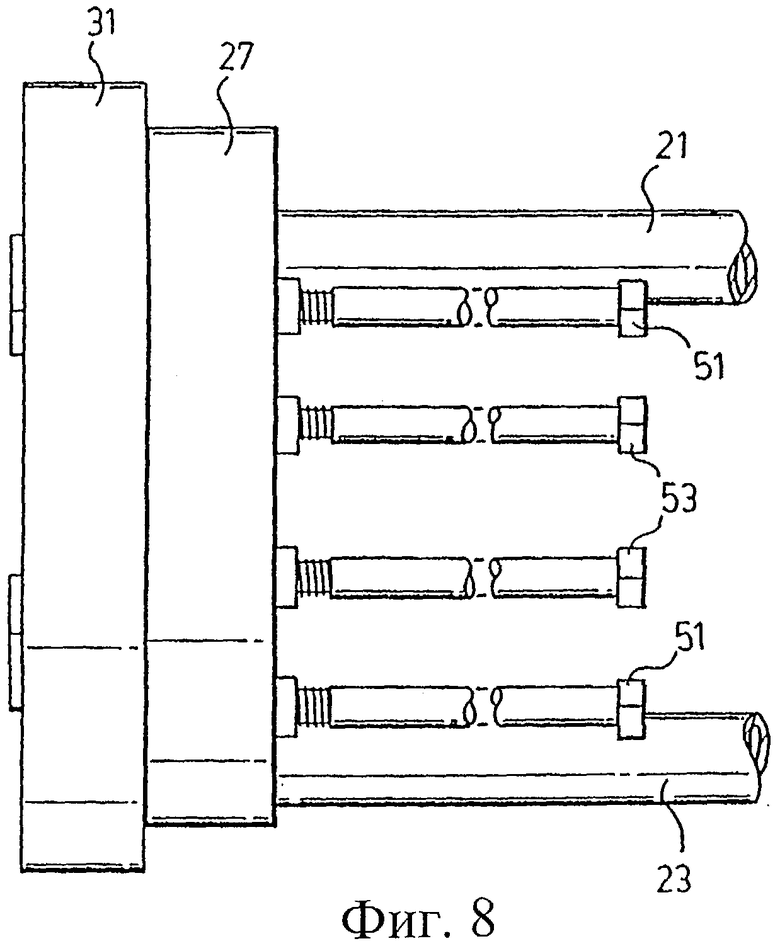

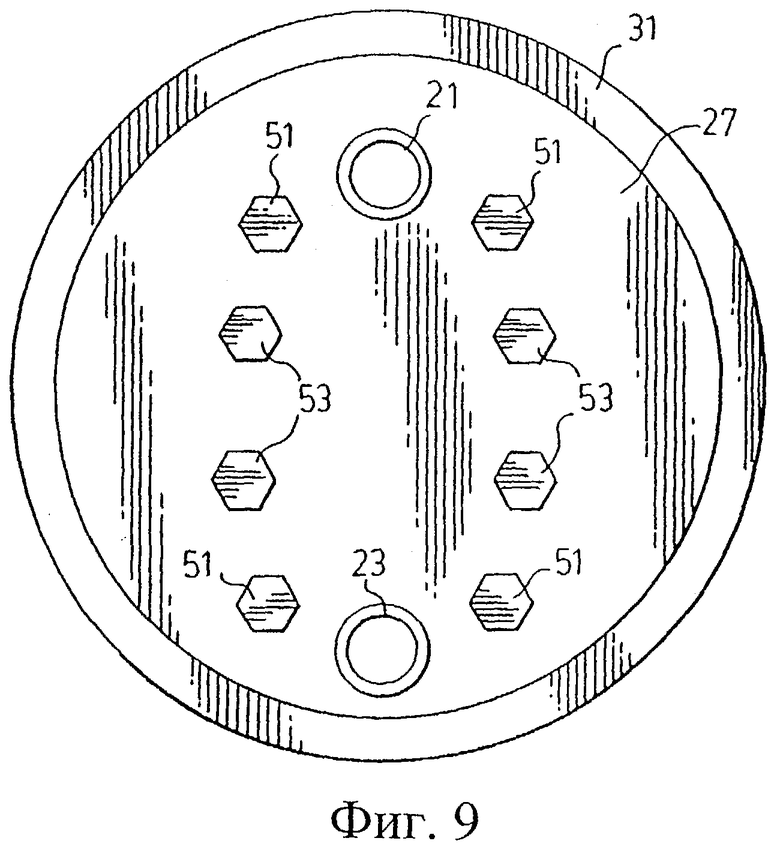

Фиг.8 и 9 соответственно изображают виды сбоку и сзади распределителя потока, изображенного на фиг.4.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Фиг.1 изображает оборудование для формования, обозначенное номером 1 позиции и используемое в операциях формования трубы для формовки пластмассовой трубы. Оборудование 1 содержит экструдер 2, который подает пластмассу в экструзионную головку, обозначенную номером 3 позиции. В эту экструзионную головку, как подробно описано ниже, из экструдера подается расплавленная пластмасса, и она доставляет ее в зону формования (не показана), в которой формуется пластмассовая труба. Обычно эта зона формования создается множеством движущихся формующих блоков, имеющих профилированные лицевые поверхности для создания формы трубы. Внутри зоны формования расположена охлаждающая вставка 7, на которой формуется внутренняя поверхность трубы.

В изображенном варианте выполнения экструзионная головка 3 содержит соответственно первый и второй экструзионные каналы 4 и 9. Канал 4 имеет выходное отверстие 5, а канал 9 имеет выходное отверстие 11. Эти два канала, которые проходят в экструзионном приспособлении в продольном направлении, имеют кольцеобразную форму, так что канал 9 расположен вокруг канала 4, снаружи от него. Каждый из каналов имеет входное отверстие кольцеобразной формы на верхнем по ходу потока конце экструзионной головки 3, которое закрывается распределителем потока пластмассы, обозначенным номером 25 позиции. Этот распределитель потока пластмассы выполнен в форме пластины и будет также подробно описан позже.

Как можно увидеть на фиг.1, экструдер 2 расположен на удалении от экструзионной головки 3. Этот факт позволяет достичь многих преимуществ. Во-первых, сама экструзионная головка имеет длину, значительно меньшую, чем длина экструзионной головки, в которой используется встроенный экструдер, например такая экструзионная головка может быть вдвое или более короче экструзионной головки обычного типа. Такое устройство дает существенную экономию по сравнению с имеющимися экструзионными головками, и, кроме того, данная экструзионная головка намного быстрее и легче разогревается, чем экструзионные головки обычного типа.

Следует добавить, что удаленное расположение экструдера 2 относительно экструзионной головки 3 не требует большого пространства при отдельном расположении, которое неизбежно требуется при использовании экструзионной головки со встроенным экструдером. Напротив, сама экструзионная головка может быть расположена в одном месте, не требуя относительно большого пространства, а экструдер может быть расположен в другом месте.

В соответствии с предложенным изобретением система подачи пластмассы, обозначенная номером 15 позиции, проходит от экструдера 2 к распределителю 25 потока. Для этого система подачи материала содержит отдельный трубопровод 17, в который подается материал из экструдера 2. Трубопровод 17, в конечном счете, ведет к ответвленным линиям 21 и 23 подачи посредством соединительного ответвления между ответвлениями 21 и 23. На входе ответвления 20, в том месте, где этот соединитель проходит от ответвления 21 к ответвлению 23, расположено измерительное устройство, обозначенное номером 19 позиции.

Пластинчатая конструкция распределителя 25 потока содержит первую часть 27 в виде пластины, имеющую выходные отверстия 29, которые расположены на одной линии с входным отверстием экструзионного канала 9. Линия 21 соединяется с распределителем потока таким образом, чтобы подавать пластмассу через выходные отверстия 29 части 27 в канал 9.

Конструкция распределителя потока дополнительно содержит часть 31 в виде пластины, имеющую выходные отверстия 33, которые расположены на одной линии с входным отверстием канала 4 на верхнем по ходу потока конце экструзионной головки. Линия 23 соединяется с частью 31 таким образом, чтобы подавать пластмассу через выходные отверстия 33 распределителя потока в экструзионный канал 4.

Только в качестве примера фиг.4 изображает заднюю поверхность распределителя 25 потока. Здесь можно увидеть, что выходные отверстия из двух частей в виде пластины расположены не вместе, а скорее распределены вокруг входных отверстий двух каналов экструзионной головки. Это распределение выделено непрерывными линиями потока на фиг.4. Дополнительные конструктивные особенности распределителя потока будут далее описаны со ссылками на фиг.5-9 прилагаемых чертежей.

Возвращаясь к фиг.1, отметим, что пластмасса из экструдера 2 течет по трубопроводу 17 до измерительного устройства 19. Этот измеритель потока, который выполнен с возможностью регулировки распределения потока, задает количество расплавленной пластмассы, которая протекает по линии 21 и по соединительной линии 20 к линии 23. Линия 21, подающая пластмассу через распределитель 25 потока, используется для переноса пластмассы в канал 9, подающий пластмассу в формующий туннель через выходное отверстие 11 канала для формования стенки трубы, в то время как линия 23 подает пластмассу через распределитель потока в канал 4 и через выходное отверстие 5 для формования другой части стенки трубы.

Фиг.2 изображает еще один вариант выполнения изобретения, в котором в оборудовании используются два экструдера 2а и 2b, а не один экструдер, изображенный на фиг.1. В этой установке используется такая же экструзионная головка 3 и такой же распределитель 25 потока. В ней также используются аналогичные ответвления или линии 21 и 23 подачи.

Что отличает варианты выполнения, изображенные на фиг.1 и фиг.2, так это то, что на фиг.2 отдельные трубопроводы 17а и 17b проходят от двух экструдеров 2а и 2b. Трубопровод 17а подает пластмассу прямо в линию 21 ответвления, которая в свою очередь подает пластмассу прямо в канал 9. Трубопровод 17b подает пластмассу прямо в линию 23 ответвления, которая затем подает пластмассу в канал 4. Между ответвлениями 21 и 23 нет соединительного канала. Соответственно в этом варианте выполнения одна часть стенки трубы отформована из пластмассы из одного из экструдеров, а другая часть стенки трубы отформована из пластмассы из другого экструдера.

Другая особенность предложенного изобретения, которая использована в обоих вариантах выполнения, изображенных на фиг.1 и на фиг.2, состоит в том, что в каждой линии подачи имеются шаровые соединители 18. Эти шаровые соединители, которые, независимо от положения, в котором они установлены, поддерживают систему подачи пластмассы в замкнутом состоянии, что позволяет располагать экструдеры в различных положениях относительно экструзионной головки.

Фиг.3 изображает другой вариант выполнения изобретения, в котором используется такая же экструзионная головка 3, соединенная с распределителем 25 потока на верхнем по ходу потока конце экструзионной головки. Работа и установка распределителя 25 потока относительно экструзионной головки идентичны тем, что описаны ранее со ссылкой на фиг.1 и 2 прилагаемых чертежей.

В этом частном варианте выполнения оборудование содержит экструдеры 2 с и 2d. Эти экструдеры могут быть использованы для экструдирования пластмассы различных типов в экструзионную головку. Они также могут быть использованы для экструдирования материала одного типа. Более того, оба они могут быть использованы одновременно или независимо друг от друга.

Видно, что экструдер 2 с подает в трубопровод 17с пластмассу, поступающую из этого конкретного экструдера. Экструдер 2d подает пластмассу в трубопровод 17d. Клапан 41 расположен в трубопроводе 17с, а клапан 43 расположен в трубопроводе 17d.

Линии 21 и 23 подают пластмассу в распределитель 25 потока тем же самым образом, как и в варианте, показанном на фиг.1 и 2 прилагаемых чертежей. Соединительное ответвление 22 соединяет верхние по ходу потока концы ответвлений 21 и 23. Клапан 45 расположен в соединительном ответвлении 22.

При закрытии клапана 45 в соединительном ответвлении 22 и при открытых клапанах 41 и 43 оборудование, изображенное на фиг.3, работает точно таким же образом, что и оборудование, изображенное на фиг.1 и 2, т.е. трубопровод 41 подает пластмассу по ответвлению 21 к распределителю потока. Трубопровод 43 подает пластмассу по ответвлению 23 к распределителю потока. При этом предусматривается, чтобы пластмасса не могла протекать по соединительному ответвлению 22. Пластмасса из экструдера 2с используется для создания части стенки трубы путем выпуска ее из канала 9, в то время как экструдер 2d используется соответственно для создания части стенки трубы путем выпуска пластмассы из канала 4.

Для создания трубы полностью из пластмассы, подаваемой экструдером 2с, открывают клапаны 41 и 45. Клапан 43 закрыт. В такой конфигурации пластмасса течет по трубопроводу 17с, проходя клапан 41 и далее линию 21 ответвления. Кроме этого пластмасса течет по линии 22 ответвления, проходя клапан 45 и далее линию 23 ответвления. Пластмасса не может пройти через закрытый клапан 43.

При необходимости создания трубы полностью из пластмассы, подаваемой экструдером 2d, открывают клапаны 43 и 22, а клапан 41 закрывают. При таких условиях пластмасса из экструдера 2d течет по трубопроводу 17d, проходя клапан 43 и далее линию 21 ответвления. Кроме этого пластмасса течет по линии 22 ответвления, откуда благодаря тому что клапан 41 закрыт, она поворачивается в линию 21 ответвления.

Из приведенного выше описания видно, что даже хотя большинство установок для каждого конкретного варианта выполнения совместимы друг с другом, само оборудование прекрасно приспособлено для использования одного экструдера, множества экструдеров и множества экструдеров, экструдирующих различные типы пластмасс. В каждом из этих вариантов выполнения используют одну и ту же экструзионную головку, также как и распределитель потока, используемый на верхнем по ходу потока конце экструзионной головки.

Одна из ключевых особенностей настоящего изобретения состоит в том, что распределитель потока и в особенности две его части 27 и 31 в виде пластин выполнены с возможностью установки в различных местах по всей поверхности этих частей по отношению друг к другу для наиболее эффективного течения пластмассы в экструзионную головку. На фиг.3 и 4 прилагаемых чертежей видно, что распределитель 25 потока содержит большое количество различных регулировочных элементов 51 и 53, которые могут быть либо затянуты, либо ослаблены для регулировки потока к выходным отверстиям двух частей в виде пластины по отношению к входным отверстиям каналов экструзионной головки. Отметим, что регулировка частей в виде пластины производится независимо одна от другой.

Например, поток пластмассы к распределителю потока от каждого из экструдеров будет наибольшим в определенном месте, где пластмасса входит в распределитель потока. Однако пластмасса должна быть равномерно распределена или должна распространиться по всему имеющему кольцеобразную форму входному отверстию каждого из каналов экструзионной головки. Поэтому регулировочные средства должны быть установлены таким образом, чтобы уменьшить поток пластмассы в тех местах или вблизи них, где пластмасса входит в распределитель потока, и способствовать более равномерному течению пластмассы к зонам с более слабым течением во входном отверстии канала вдали от источника пластмассы. Обеспечение множества мест регулировки по периферии двух частей в виде пластины распределителя потока делает возможной требуемую регулировку каждой из этих частей для того, чтобы обеспечить соответствующую толщину стенки по окружности трубы, которая создается с использованием указанного оборудования.

Более конкретные детали, относящиеся к распределителю потока, показаны на фиг.5-9 прилагаемых чертежей. Например, фиг.5 ясно изображает, что две части 27 и 31 распределителя потока выполнены как единое целое. Линия 21 ответвления подает пластмассу через часть 27 по каналу 22, выход из которого является отверстиями 29 на верхней по ходу потока стороне пластины распределителя. Как можно видеть на фиг.5, эти каналы проходят как через часть 27, так и через часть 31. Регулировочные винты 53 используются для открывания и закрытия каналов 22 для управления распределением потока пластмассы к внутренней стенке трубы через выходные отверстия 29 пластины.

Поток пластмассы в ответвлении 23 через проходы 24 поступает прямо в часть 31, обходя стороной часть 27. Каналы 24 имеют выходы в отверстия 33, через которые подается пластмасса для формирования наружной стенки трубы. В каналах 24 расположены регулировочные винты 51 для регулировки распределения пластмассы по всему распределителю для наружной стенки трубы. Отметим, что даже хотя регулировочные элементы 51 проходят через трубчатую часть 27 к части 31, регулировка этих элементов не оказывает влияния на поток пластмассы через каналы 22.

Фиг.8 и 9 показывают, что к регулировочным элементам 51 и 53 имеется легкий доступ с задней стороны пластины распределителя потока.

Несмотря на то, что многие предпочтительные варианты выполнения предлагаемого изобретения были подробно описаны, специалисту в этой области техники должно быть понятно, что могут быть сделаны видоизменения без отклонения от сути изобретения или объема притязаний.

Изобретение относится к оборудованию, содержащему экструдер и экструзионную головку, используемые при формировании пластмассовой трубы. Оборудование содержит источник пластмассы и систему подачи для подачи расплавленной пластмассы в распределитель потока. Источник пластмассы расположен на удалении от экструзионной головки. Головка имеет первый внутренний удлиненный экструзионный канал с поперечным сечением кольцеобразной формы и с входным кольцеобразным отверстием, закрытым распределителем потока. Имеется по меньшей мере два прохода, соединенные с указанным входом, так что расплавленная пластмасса подается к указанному кольцеобразному входному отверстию первого внутреннего канала экструзионной головки. Выходы распределены вокруг входного кольцеобразного отверстия. Оборудование дополнительно содержит регулировочные средства, связанные с указанными по меньшей мере двумя проходами и используемые для открытия и закрытия проходов, а также для изменения вручную распределения расплавленной пластмассы через указанные выходные отверстия. Изобретение позволяет создавать равномерное распределение расплавленной пластмассы из экструдера в канале экструзионной головки без нарушения целостности в стенке трубы. 15 з.п. ф-лы, 9 ил.

Приоритет по пунктам:

| WO 00/07801 А, 17.02.2000 | |||

| DE 29517378 U1, 29.02.1996 | |||

| DE 4010404 А1, 11.10.1990 | |||

| ЕР 0363716 А2, 18.04.1990 | |||

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153982C1 |

Авторы

Даты

2008-11-20—Публикация

2003-12-19—Подача