Изобретение относится к способам изготовления изделий с композитной волокнистой структурой материала, в частности к изготовлению керамического фильтрующего элемента для очистки высокотемпературного газа.

В современных системах, предназначенных для выработки электроэнергии, основанных на применении комбинированного цикла производства электроэнергии из предварительно газифицированного угля, требуется применение оборудования для фильтрации высокотемпературного газа (800-900°С), подаваемого к входному патрубку турбин, и к очищенному воздуху. Для реализации очистки газа, содержащего пылевидные компоненты, а также газообразные продукты сгорания в виде водяного пара, серы, окислов азота и сернистых соединений, находят применение керамические фильтрующие элементы в форме трубы с закрытым концом (аналог пробирки) (DE 3623147 А1, 21.01.88; DE 4008742 C2, 26.09.91; DE 4338716 C1, 18.05.95; GB 2200857 A, 18.08.88).

В этих фильтрах газ, подлежащий очистке, поступает на наружную сторону фильтрующего элемента, а поток очищенного газа проходит внутрь фильтрующего элемента. Пылеобразные отложения на фильтрующей поверхности фильтра удаляют периодически путем регенерации обратными импульсами газа высокого давления. Поскольку газ обратного импульса имеет температуру ниже температуры очищаемого газа, в процессе регенерации материал керамического фильтра подвергается воздействию тепловых нагрузок в нестандартном режиме, что приводит к накоплению дефектов, приводящих к хрупкому разрушению фильтрующего элемента.

Для увеличения стойкости к тепловым ударам фильтрующие элементы формируют из композитных материалов, в керамическую матрицу которых введены волокна, препятствующие развитию вершины трещины, что приводит к увеличению энергии разрушения и повышению термостойкости материала.

В мировой практике существуют два способа получения изделий из композитных материалов.

Первый основан на получении волокнистого осадка войлочного типа путем осаждения разбавленных суспензий керамических волокон на проницаемые оправки, используя способы производства нетканых материалов или войлока, пропитку волокнистого осадка компонентами матрицы с использованием химических соединений из парогазовой фазы, связующие в виде золей диоксида циркония, или оксида алюминия, или диоксида кремния, которые формируют керамическую матрицу, сушку и обжиг при температурах 1000-1300°С (RU 2031891, 27.03.1995; RU 2079349, 20.05.1997; RU 2163833, 23.01.1997; US 5075160).

Недостатком известного способа является неконтролируемая величина пор, возможное образование тупиковых и закрытых пор, которые при значительной общей пористости (до 70%) не участвуют в процессе фильтрации, что снижает производительность фильтрующего элемента и фильтрующей установки в целом.

Второй способ отличается тем, что на грубопористую подложку осаждают суспензию, содержащую неорганические волокна и неорганические соединения, образующие после термообработки керамическую связку, фиксирующую волокна между собой, перед сушкой смесь уплотняют посредством фильтрования под разряжением (RU 038339 С 1, 27.06.1995); FR 2553758, 1983, RU 2170610, 20.07.2001).

Недостатком известного способа является относительно высокая плотность (60-70%), что не позволяет использовать фильтрующие элементы в установках с большим объемом очищаемых газов вследствие малого объема проницаемых пор и низкой производительности.

Наиболее близким аналогом - прототипом - по функциональному назначению и решаемым задачам является способ изготовления фильтровального материала для тонкой очистки воздуха на основе стекловолокна или базальтового волокна (RU 2075329, 20.03.97).

Способ изготовления волокнистого материала включает роспуск волокон в воде в присутствии поливинилового спирта при помощи быстроходной мешалки до получения однородной консистенции волокнистой суспензии, разбавление ее водой до концентрации волокна 0,1% и введение расчетного количества полигидроксокомплекса алюминия, осажденного из сульфата алюминия. После установления с помощью NaOH pH, равного 4, волокнистую суспензию перемешивают 10 мин. Отливку слоев производят на листоотливном аппарате ЛА-М69, во влажном состоянии их соединяют в лист простым наложением друг на друга. Лист прессуют ручным прессом между двумя сетками и сукнами, затем высушивают на горке при температуре 130°С.

Материал обладает высокой проницаемой пористостью и низким коэффициентом проскока пылевых частиц.

Технология изготовления не позволяет получать изделия сложной формы, а соединение листов путем наложения друг на друга, с последующей подпрессовкой, не исключает границы раздела, которая в процессе эксплуатации при нестационарных тепловых режимах и импульсных методах регенерации фильтрующего элемента приводит к расслоению и потери работоспособности изделия.

Кроме того, работоспособность фильтровального материала ограничена устойчивостью полимерного связующего, который начинает разрушаться при температуре примерно 150°С, а способ формирования структуры не позволяет направленно ориентировать волокна в объеме материала.

Целью предлагаемого технического решения является разработка способа изготовления керамического фильтрующего элемента из материала волокнистой структуры с повышенной проницаемой пористостью, производительностью и надежностью.

Для этого в способе изготовления керамического фильтрующего элемента, включающем диспергацию керамических волокон до заданного соотношения длины к диаметру  , приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, сушку и обжиг, указанную диспергацию проводят в присутствии поверхностно-активного вещества, для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна.

, приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, сушку и обжиг, указанную диспергацию проводят в присутствии поверхностно-активного вещества, для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна.

Сущность заявляемого технического решения состоит в последовательности операций, которые в совокупности с выбранными компонентами позволяют организовать комплексный технологический процесс получения изделий из материала волокнистой структуры, обеспечивающий достижение цели изобретения.

В результате реализации технологического процесса могут быть использованы:

- в качестве указанных волокон используют технологические отходы при изготовлении базальтовых, или кварцевых, или каолиновых волокон или игольчатые монокристаллы оксида циркония, оксида алюминия или их смеси;

- в качестве поверхностно-активных веществ (ПАВ) - жирные кислоты из ряда: олеиновая, стеариновая, линоленовая, линолевая, пальмитиновая, арахидоновая или их смеси при содержании от 0,5 до 1,5% мас. от веса указанного волокна;

- в качестве полимерного связующего пленочного типа поливиниловый спирт или поливинилбутираль в количестве от 1,5% до 6% мас. от веса указанного волокна;

- в качестве керамической связки ортофосфорная кислота, или фосфат алюминия, или фосфат магния, или ортофосфорную кислоту, или фосфат алюминия, или фосфат магния, или алюмомагниевый фосфат, или алюмоборный фосфат, или их смеси в количестве от 3 до 8% мас. от веса указанного волокна;

- указанные бингамовские жидкости с динамической вязкостью 35-50 Па·с (сП).

- гомогенизация в роторных мешалках с числом оборотов от 500 до 2500;

- указанное осаждение осуществляют при угле вектора движения потока суспензии относительно поверхности фильтрации, изменяющемся от 0 до 90°С;

- обезвоживание заготовки от остаточного количества жидкости (сушка) на указанной оправке продувкой воздухом с температурой 60-100°С.

Примеры осуществления способа.

Пример 1.

К 20 г дискретных базальтовых волокон с диаметром 7-14 мкм и длиной 1400-2800 мкм добавляли 5 л дистилированной воды с содержанием 0,1 г олеиновой кислоты и проводили диспергирование в высокоскоростной мешалке. Изготавливали смесь бингамовских жидкостей в количестве 2 л, содержащую 0,3 г поливинилового спирта, 0,6 г ортофосфорной кислоты Н3PO4. Полученную смесь добавляли к волокнистой суспензии и проводили перемешивание в роторной мешалке с постепенным увеличением числа оборотов от 500 до 2500.

Время гомогенного распределения волокон в суспензии составляло 3 мин. Полученную смесь осаждали на перфорированной металлической оправке длиной 500 мм и диаметром 60 мм с подачей струй под углом 45° к поверхности оправки при одновременном вращении оправки вокруг своей оси и разряжении внутри оправки 0,8 Па. Для получения изделий, по толщине сравнимых с прототипом (2,2-2,3 мм) и концентрации волокон в суспензии 0,3% мас. время осаждения составляло 15 мин. После окончания процесса осаждения проводили фильтрацию воздуха при температуре 80°С в течении 20 мин.

После сушки заготовка свободно снималась с оправки, имела удовлетворительную транспортную прочность при перемещении ее на операцию обжига. Обжиг заготовки проводили в воздушной туннельной печи при температуре 1200-1300°С. Экспериментально было установлено, что скорость подъема температуры регламентирована только скоростью изменения температуры по зонам печи.

Пример 2.

Процесс осуществляют аналогично примеру 1, но на 20 г базальтовых волокон используют 0,2 г олеиновой кислоты, 0,75 г поливинилового спирта и 1,05 г ортофосфорной кислоты при концентрации волокон в суспензии 0,3% мас.

Пример 3.

Процесс осуществляют аналогично примеру 1, но на 20 г базальтовых волокон используют 0,3 г олеиновой кислоты, 1,2 г поливинилового спирта, 1,6 г ортофосфорной кислоты при концентрации волокон в суспензии 0,3% мас.

Пример 4.

Процесс осуществляют аналогично примеру 1, но на 20 гр. кварцевых волокон диаметром 2-3 мкм и длиной 400-600 мкм используют 0,1 г стеариновой кислоты 0,3 г поливинилбутираля, 0,6 г алюмоборфосфата А1 ВР04 при концентрации в суспензии кварцевых волокон 0,3% мас.

Пример 5.

Процесс осуществляют аналогично примеру 1, на 20 г кварцевых волокон используют 0,2 г стеариновой кислоты, 0,75 г поливинилбутираля, 1,05 г алюмоборфосфата при концентрации в суспензии кварцевых волокон 0,3% мас.

Пример 6.

Процесс осуществляют аналогично примеру 1, но на 20 г кварцевых волокон используют 0,3 г стеариновой кислоты, 1,2 г поливинилбутираля, 1,6 г алюмоборфосфата при концентрации в суспензии кварцевых волокон 0,3% мас.

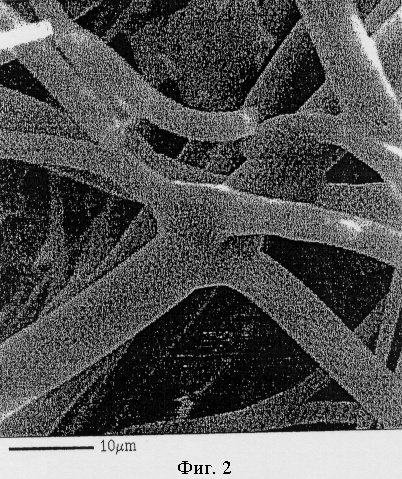

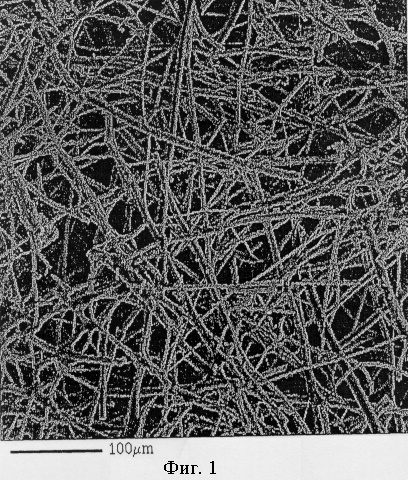

Анализ микроструктуры образцов на растровом электронном микроскопе показывает, что предлагаемый способ позволяет получать изделия с высокой структурной однородностью (фиг.1), а в местах контактов волокон (фиг.2) химические соединения керамических связок с материалом волокон, обеспечивающих физико-механические характеристики, представленные в табл.2 (по сравнению с прототипом).

2 - в примерах 1-3 Н3РО4, в примерах 4-6 AlBPO4, в прототипе Al2О3

3 - в примерах 1-3 поливиниловый спирт, в примерах 4-6 поливинилбутираль

4 - в примерах 1-3 олеиновая кислота, в примерах 4-6 стеариновая кислота

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА С ВОЛОКНИСТОЙ СТРУКТУРОЙ | 2008 |

|

RU2371423C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| ТЕПЛОЗАЩИТНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ «НАНОКСИЛЕН» И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2726800C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2213074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТА | 1992 |

|

RU2045500C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2406557C2 |

Изобретение относится к способам изготовления изделий с композитной волокнистой структурой материала, в частности к изготовлению фильтрующего керамического элемента для очистки высокотемпературного газа. Технический результат - повышение проницаемой пористости, производительности и надежности керамического фильтрующего элемента. В способе изготовления керамического фильтрующего элемента с волокнистой структурой, включающем диспергацию керамических волокон до заданного соотношения  , приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, осаждение, сушку и обжиг, указанную диспергацию проводят в присутствии поверхностно-активного вещества (ПАВ), для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна. В качестве указанных волокон используют технологические отходы при изготовлении базальтовых, или кварцевых, или каолиновых волокон или игольчатые монокристаллы оксида циркония, оксида алюминия или их смеси, в качестве ПАВ - жирные кислоты из ряда: олеиновая, стеариновая, линоленовая, линолевая, пальмитиновая, арахидоновая или их смеси при содержании от 0,5 до 1,5% мас. от веса указанного волокна, в качестве полимерного связующего пленочного типа - поливиниловый спирт или поливинилбутираль в количестве от 1,5% до 6% мас. от веса указанного волокна, в качестве керамической связки - ортофосфорную кислоту, или фосфат алюминия, или фосфат магния, или алюмомагниевый фосфат, или алюмоборный фосфат, или их смеси в количестве от 3 до 8% мас. от веса указанного волокна, указанные бингамовские жидкости имеют динамическую вязкость 35-50 Па·с. Указанное осаждение осуществляют при угле вектора движения потока полученной суспензии относительно поверхности фильтрации, изменяющемся от 0 до 90°С, а сушку заготовки от остаточного количества жидкости осуществляют на указанной оправке продувкой воздухом с температурой 60-100°С. 7 з.п. ф-лы, 1 табл., 2 ил.

, приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, осаждение, сушку и обжиг, указанную диспергацию проводят в присутствии поверхностно-активного вещества (ПАВ), для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна. В качестве указанных волокон используют технологические отходы при изготовлении базальтовых, или кварцевых, или каолиновых волокон или игольчатые монокристаллы оксида циркония, оксида алюминия или их смеси, в качестве ПАВ - жирные кислоты из ряда: олеиновая, стеариновая, линоленовая, линолевая, пальмитиновая, арахидоновая или их смеси при содержании от 0,5 до 1,5% мас. от веса указанного волокна, в качестве полимерного связующего пленочного типа - поливиниловый спирт или поливинилбутираль в количестве от 1,5% до 6% мас. от веса указанного волокна, в качестве керамической связки - ортофосфорную кислоту, или фосфат алюминия, или фосфат магния, или алюмомагниевый фосфат, или алюмоборный фосфат, или их смеси в количестве от 3 до 8% мас. от веса указанного волокна, указанные бингамовские жидкости имеют динамическую вязкость 35-50 Па·с. Указанное осаждение осуществляют при угле вектора движения потока полученной суспензии относительно поверхности фильтрации, изменяющемся от 0 до 90°С, а сушку заготовки от остаточного количества жидкости осуществляют на указанной оправке продувкой воздухом с температурой 60-100°С. 7 з.п. ф-лы, 1 табл., 2 ил.

, приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, осаждение, сушку и обжиг, отличающийся тем, что указанную диспергацию проводят в присутствии поверхностно-активного вещества, для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна.

, приготовление суспензии из керамических волокон, полимерного связующего, керамической связки, осаждение, сушку и обжиг, отличающийся тем, что указанную диспергацию проводят в присутствии поверхностно-активного вещества, для приготовления указанной суспензии получают смесь бингамовских жидкостей, содержащую полимерное связующее пленочного типа и керамическую связку, в полученную жидкую смесь вводят указанные волокна, осуществляют гомогенизацию в режиме сдвиговых напряжений, затем осуществляют осаждение полученной суспензии посредством фильтрования под разряжением на пустотелую водопроницаемую оправку, по форме и размерам соответствующую пустотелому внутреннему объему керамического фильтрующего элемента, при заданном угле вектора движения потока суспензии относительно поверхности фильтрации, проводят сушку заготовки от остаточного количества жидкости, обжиг при температуре образования кристаллических фаз заданного химического состава керамической связки, но ниже температуры перекристаллизации материала указанного волокна.

| RU 2075329 C1, 20.03.1997 | |||

| КЕРАМИЧЕСКИЙ ВОЛОКНИСТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОВЫЙ ФИЛЬТР, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 1998 |

|

RU2163833C1 |

| АДСОРБИРУЮЩИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ РАДИОАКТИВНЫХ ВЕЩЕСТВ | 1993 |

|

RU2036698C1 |

| Керамическая масса для изготовления фильтрующих изделий | 1990 |

|

SU1784605A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5849375 A, 15.12.1998. | |||

Авторы

Даты

2006-12-10—Публикация

2005-07-08—Подача