Изобретение относится к области производства изделий из пористой керамики, предназначенные для фильтрации и аэрации жидкостей и газов.

Известна шихта для изготовления керамических изделий, включающая керамические волокна, заполнитель и вяжущее, но фильтры из неб имеют низкий коэффициент очистки, обусловленный их структурой.

Наиболее близкой по технической сущности и достигаемому результату является керамическая масса, содержащая следующие компоненты, мас.%: Фракционированный наполнитель56-77

Тонкомолотый наполнитель2-6Жидкое стекло 6-10,5 Отвердитель(побочный продукт производства двойного суперфосфата)0,5-3

Отходы мехового производства6-25Изделия из данной массы имеют повышенную пористость, проницаемость, а также равномерность поровой структуры, однако использование их при тонком фильтровании агрессивных жидкостей и газов весьма ограничено из-за недостаточной химстойкости, проницаемости и пористости. Цель изобретения - повышение пористости, воздухопроницаемости и кислотостойкое™.

Поставленная цель достигается тем, что масса, включающая фракционированный наполнитель, жидкое стекло, тонкомолотый наполнитель, отвердитель, побочный продукт производства двойного суперфосфата, дополнительно содержит каолиновое волокно, при следующем соотношении компонентов, мас.%,

Тонкомолотый наполнитель 5-11 Жидкое стекло7-9

VJ 00 4 О О

ел

Указанный отвердитель1,0-3.0

Каолиновое волокно25-30

Фракционированный

наполнительОстальное

Фильтрующие изделия их указанной массы, массе запредельными показателями компонентов изготавливали следующим способом: огнеупорный шамот подвергался д обленйкГн а1 щековой дробилке и измель- чалбя на бегунах. Для приготовления масс, шамот подвергали фракционированию, т.е. раЪсеву на ситах, каолиновое волокно предварительно подвергали сухому помолу в шаровой мельнице. Затем распущенное в шаровой мельнице волокно смешивали со связкой, тонкомолотый шамот получали путем помола шамота в вибромельницах.

Исходные компоненты перемешивали в лопастной мешалке, сначала всухую, а затем с добавлением жидкого стекла плотно- стью 1,46 г/см3. Влажность полученной массы 6-9%. Изделия формовали в виде труб и плит в металлических формах, трубы изготавливали на вибротрамбовке, плиты на гидравлическом прессе. Сушили изделия в сушилке при температуре 100-120°С до остаточной влажности 0-0,5%. Обжигали изделия в роликовых печах при температуре 1150°С в течение 2,5 часов.

На обожженных изделиях определяли физико-технические свойства.

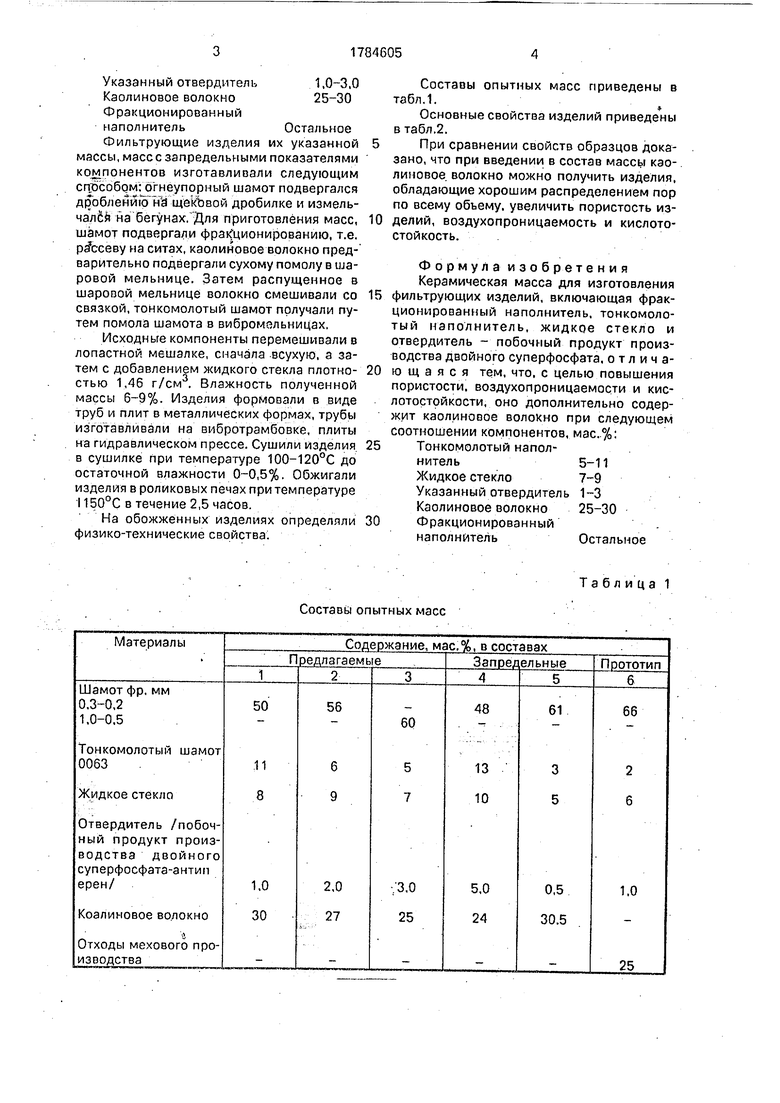

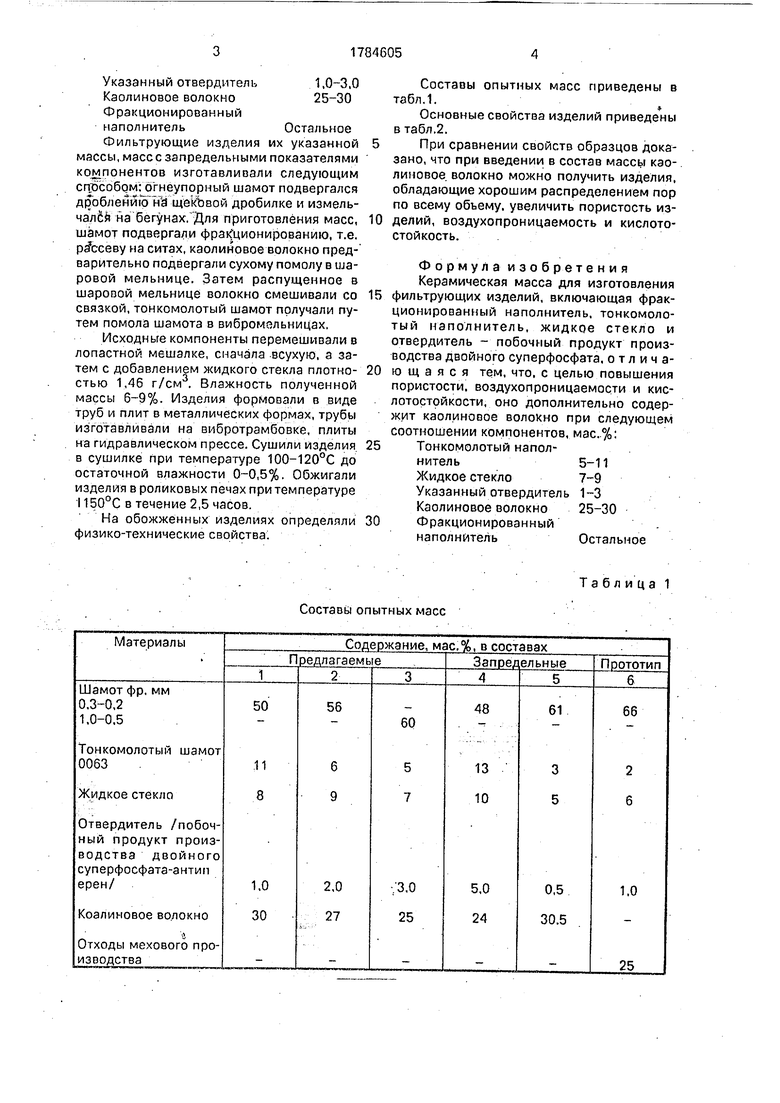

Составы опытных масс приведены в табл.1.t

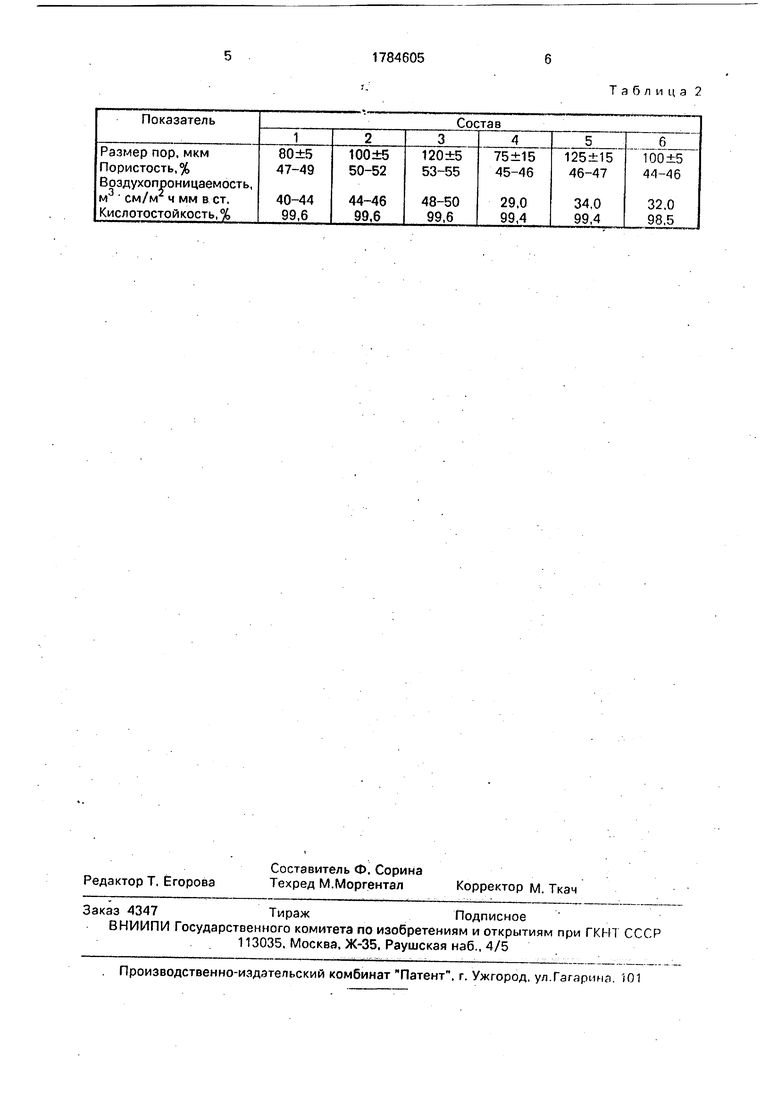

Основные свойства изделий приведены в табл.2.

При сравнении свойств образцов доказано, что при введении в состав массы каолиновое волокно можно получить изделия, обладающие хорошим распределением пор по всему объему, увеличить пористость изделий, воздухопроницаемость и кислото- стойкость.

Формула изобретения Керамическая масса для изготовления фильтрующих изделий, включающая фракционированный наполнитель, тонкомолотый наполнитель, жидкое стекло и отвердитель - побочный продукт производства двойного суперфосфата, отличающаяся тем, что. с целью повышения пористости, воздухопроницаемости и кис- лотостойкости, оно дополнительно содержит каолиновое волокно при следующем соотношении компонентов, мас.%: Тонкомолотый наполнитель5-11Жидкое стекло7-9 Указанный отвердитель 1-3 Каолиновое волокно 25-30 Фракционированный наполнительОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фильтрующих изделий | 1986 |

|

SU1379290A1 |

| Керамическая масса для изготовления фильтров | 1988 |

|

SU1636404A1 |

| Керамическая масса для изготовления фильтрующих изделий | 1985 |

|

SU1323551A1 |

| Керамическая масса для изготовления фильтрующих изделий | 1978 |

|

SU763294A1 |

| Масса для изготовления пористой фильтрующей керамики | 1987 |

|

SU1477718A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2016877C1 |

| Керамическая масса для изготовления фильтров | 2016 |

|

RU2646650C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1143727A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| Композиция для изготовления фильтра | 1983 |

|

SU1151525A1 |

Используется для фильтрации и аэрации газов и жидкостей. Сущность: керамическая масса для изготовления фильтрующих изделий включает, мас.%: тонкомолотый наполнитель 5-11; жидкое стекло 7-9; отвердитель - побочный продукт производства двойного суперфосфата 1,0- 3,0; каолиновое волокно 25-30; фракционированный наполнитель - остальное. При приготовлении массы исходные компоненты перемешивают всухую, затем затворяют жидким стеклом плотностью 1,41 г/см3. Пористость фильтров 53-55%. кислотостой- кость % - 99.6. 2 табл.

Составы опытных масс

Таблица 1

Таблица

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Масса для изготовления пористой фильтрующей керамики | 1987 |

|

SU1477718A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-10-08—Подача