Изобретение относится к области обработки металлов давлением, в частности к области механической обработки отверстий.

Известен способ дорнования отверстий, включающий продавливание с натягом дорна через отверстие [1, с.151].

Способ реализуется в устройстве, содержащем дорн, выполненный в виде обычного гладкого стержня [1].

Известный способ дорнования не позволяет обрабатывать глубокие отверстия и трубы, а также не позволяет формировать внутренние конические поверхности.

Это является недостатком.

Техническим результатом изобретения является уменьшение этого недостатка.

Технический результат в части способа достигается тем, что продавливание дорна через отверстие производят за счет (взаимного) навинчивания дорна и осесимметрично расположенного резьбового стержня со скрепленной с ним заготовкой.

Технический результат в части устройства достигается тем, дорн содержит осесимметричное отверстие с внутренней резьбой, а на наружной поверхности расположена еще одна резьба, шаг которой больше шага резьбы внутренней.

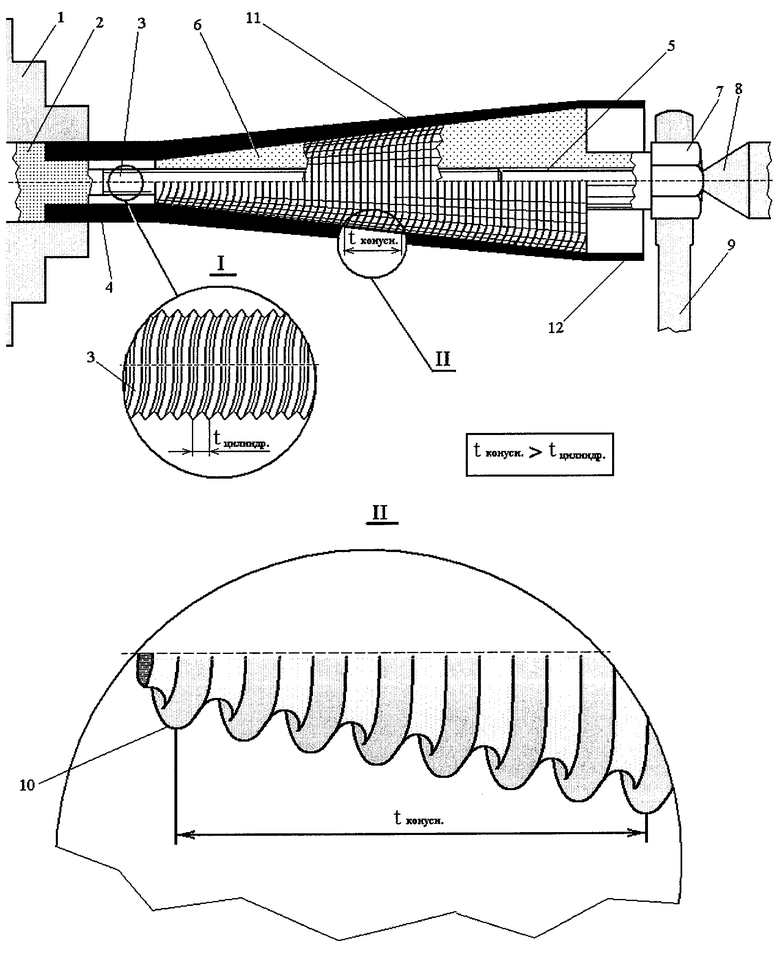

На чертеже показана конструкция, иллюстрирующая работу предлагаемого устройства, установленного на токарном станке.

Кулачками 1 токарного патрона одновременно зажаты наконечник 2 резьбового стержня 3 и цилиндрическая трубная заготовка 4. Резьбовой стержень имеет наружную однозаходную (стандартную) резьбу I с шагом tцилиндр. На резьбовой стержень 3 навернут своей внутренней резьбой 5 конический дорн 6, который своим меньшим (передним) концом вставлен в трубную заготовку 4. Со стороны большего диаметра конический дорн 6 заканчивается шестигранником 7, подпертым центром 8 задней бабки токарного станка. Шестигранник 7 зафиксирован накидным гаечным ключом 9, упирающимся вторым концом на станину токарного станка (не показан).

На наружной поверхности дорна 6 расположена наружная резьба 10, шаг которой больше шага резьбы внутренней 5. Вершины резьбы 10 выполнены закругленными и полированными. В эксперименте, проведенном авторами изобретения, использовалась специальная семизаходная конусная резьба II с шагом tконусн.

Работает рассматриваемое устройство следующим образом.

Благодаря специальной конструкции наконечника 2 кулачки 1 токарного патрона передают усилие вращения одновременно и резьбовому стержню 3 и трубной заготовке 4. Так как гаечный ключ 9, надетый на шестигранник 7, свободно упирается в станину токарного станка (не показан), то конический дорн 6 лишен возможности вращения, но может перемещаться поступательно вдоль своей оси. В процессе вращения резьбовой стержень 3 и дорн 6 взаимно навинчиваются друг на друга, и дорн без вращения начинает перемещаться в сторону токарного патрона, при этом трубная заготовка 4 своей внутренней поверхностью с большим натягом начинает навинчиваться на полированные вершины резьбы 10.

Благодаря тому, что коническая резьба 10 имеет очень большой шаг (по сравнению с шагом цилиндрической резьбы), то в результате одного такого поворота трубной заготовки по ее внутренней поверхности проскользнут семь витков конической резьбы с все возрастающим диаметром полированных вершин 10. Поэтому в трубной заготовке появляются значительные усилия, достаточные для увеличения ее диаметра и одновременно сдвигающие металл вдоль оси конического дорна в сторону задней бабки токарного станка. В результате металл трубной заготовки начинает течь в указанном направлении и "надеваться чулком" на дорн, как показано на чертеже, где контуры готового сформировавшегося изделия, охватывающего конический дорн, залиты сплошным черным цветом (см. поз.4, 11 и 12).

Согласно рассмотренной технологии возможно вращение дорна относительно невращающихся резьбового стержня и трубной заготовки и даже их двойное вращение с разными угловыми скоростями. Поэтому возможно такое определение, как взаимное вращение.

Если осесимметрично расположенный резьбовой стержень 3 удалить из дорна 6, то за счет взаимного вращения дорна 6 и сформированного конуса 11 возможно калибрование (выглаживание) внутренней поверхности такого конуса полированными вершинами 10 конической многозаходной резьбы.

В эксперименте, проведенном авторами изобретения, использовалась трубная заготовка с Dвнутр.=50 мм, толщиной стенки 4 мм и осесимметрично расположенный резьбовой стержень со стандартной резьбой tцилиндр=М36×4.

По рассмотренной технологии из упомянутой трубной заготовки на обычном токарном станке за несколько переходов с промежуточными отжигами удается сформировать конусную камеру энергообмена для вихревой трубы [2] с геометрическими параметрами Dо=50 мм, Dmax=120 мм, L=500 мм и углом конуса α=8°. Это - конечная цель выполнения работы, явившейся основой данного изобретения.

Возможно и дорнование цилиндрических глубоких отверстий (см. поз.12) с помощью конического дорна. Кроме того, возможна конструкция дорна и с цилиндрической наружной многозаходной резьбой.

ЛИТЕРАТУРА, ПРИНЯТАЯ ВО ВНИМАНИЕ

1. Политехнический словарь. М.: Советская энциклопедия, 1976.

2. А.Д.Суслов, С.В.Иванов, А.В.Мурашкин, Ю.В.Чижиков. Вихревые аппараты. М.: - Машиностроение, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| Способ ю.г.проскурякова и в.н.романова определения макрогеометрических отклонений формы заготовок трубного проката | 1974 |

|

SU652432A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2457097C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2487793C2 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК ДОРНОВАНИЕМ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ ДОРНА | 2011 |

|

RU2477681C2 |

Изобретение относится к области обработки металлов давлением, в частности обработке отверстий. Способ включает продавливание с натягом дорна через отверстие. Для обеспечения возможности обработки глубоких отверстий и внутренних конических поверхностей продавливание дорна через отверстие производят за счет взаимного навинчивания дорна и осесимметрично расположенного резьбового стержня со скрепленной с ним заготовкой. Устройство содержит дорн, в резьбовом отверстии которого установлен осесимметричный резьбовой стержень. Для достижения того же технического результата на наружной поверхности дорна выполнена резьба, шаг которой больше шага внутренней резьбы, а резьбовой стержень предназначен для соединения с заготовкой. Наружная поверхность дорна может быть выполнена конической. Наружная резьба может быть выполнена многозаходной. 2 н. и 2 з.п. ф-лы, 1 ил.

| ПУАНСОН ДЛЯ РАЗДАЧИ КОНЦОВ ТРУБ | 1997 |

|

RU2127165C1 |

| Инструментальная головка для получения изделий из труб | 1977 |

|

SU610587A1 |

| Устройство для развальцовки труб на конус | 1980 |

|

SU880573A2 |

| Инструмент для формовки раструбов на концах полых цилиндрических заготовок | 1982 |

|

SU1044388A1 |

| СПОСОБ УЛУЧШЕНИЯ УРАВНОВЕШЕННОСТИ ПОРШНЕВОГО ДИЗЕЛЬНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА РЕЖИМЕ ХОЛОСТОГО ХОДА ПРИ ПОМОЩИ ДРОССЕЛЬНОЙ ЗАСЛОНКИ | 2013 |

|

RU2549748C1 |

Авторы

Даты

2006-12-20—Публикация

2005-07-20—Подача