Изобретение относится к железнодорожному транспорту, в частности к тепловозам и электровозам, и касается конструкции устройств, предназначенных для передачи сил тяги и тормозных сил с локомотива на прицепной состав, а также реактивных усилий прицепного состава на локомотив.

Известно устройство передачи силы тяги с рамы локомотива на автосцепку тепловоза ТЭМ2, содержащее автосцепку с поглощающим аппаратом, концевую часть главной рамы локомотива, содержащую две хребтовые балки, жестко соединенные между собой литым стяжным ящиком, снабженным передними и задними упорами, между которыми установлен поглощающий аппарат, соединенный с автосцепкой.

Недостатками такого устройства являются его большая масса, необходимость наличия двух продольных балок в концевой части рамы локомотива, высокая сложность конструкции, низкая технологичность, недостаточная прочность, низкая надежность из-за возможных литейных дефектов.

Известно также устройство передачи силы тяги с рамы локомотива на автосцепку тепловоза ТЭ10, содержащее автосцепку с поглощающим аппаратом, размещенным между передними и задними упорами сварного стяжного ящика, жестко соединяющего две продольные боковые балки главной рамы и соединенного продольной балкой и двумя раскосами с поперечной балкой, соединяющей продольные боковые балки (С.А.Шафрановский и др., Тепловозы, Транспорт, Москва, 1964, стр.270).

Недостатками такого устройства являются его большая масса, наличие двух продольных боковых балок в концевой части рамы локомотива, высокая сложность конструкции, низкая технологичность, недостаточная прочность, низкая надежность при современных эксплуатационных требованиях.

Техническим результатом изобретения является снижение массы устройства передачи силы тяги с рамы локомотива на автосцепку и концевой части рамы в целом, упрощение их конструкции, повышение прочности, улучшение технологичности, повышение надежности устройства в эксплуатации.

Технический результат достигается тем, что в устройстве передачи силы тяги с рамы локомотива на автосцепку, содержащем главную раму локомотива с одной или двумя хребтовыми балками, двумя боковыми балками или боковыми стенками, поперечными балками, автосцепку с поглощающим аппаратом, лобовой лист с розеткой автосцепки, концевую балку главной рамы локомотива, содержащую передние и задние упоры, боковые стенки, нижний лист с поддерживающей планкой, верхний лист, средний лист, задний лист, боковые стенки, при этом нижний лист и средний лист, с которыми жестко соединены передние и задние упоры, между которыми установлен поглощающий аппарат, соединенный с автосцепкой, жестко соединены с вертикальной или наклонной частью выполненного фасонным заднего листа, который своей верхней частью жестко соединяется с нижними поясами одной или двух хребтовых балок главной рамы или поперечной балки, соединяющей их между собой, при этом боковые листы жестко соединены с вертикальными стенками хребтовых балок главной рамы или поперечной балки, а верхний лист жестко соединен с их верхними листами, кроме того, верхняя часть фасонного заднего листа и верхний лист или его задняя часть выполнены расширяющимися в сторону хребтовых балок или поперечной балки. Кроме того, устройство снабжено вертикальными ребрами, расположенными под углами к хребтовым или поперечной балкам, жестко соединяющими его задний, верхний и боковые листы с хребтовыми или поперечной балками, а между вертикальной или наклонной частью фасонного заднего листа и его верхней частью снизу установлены продольные ребра, жестко соединенные с ними.

Предлагаемое устройство передачи силы тяги с рамы локомотива на автосцепку представлено на чертежах, где:

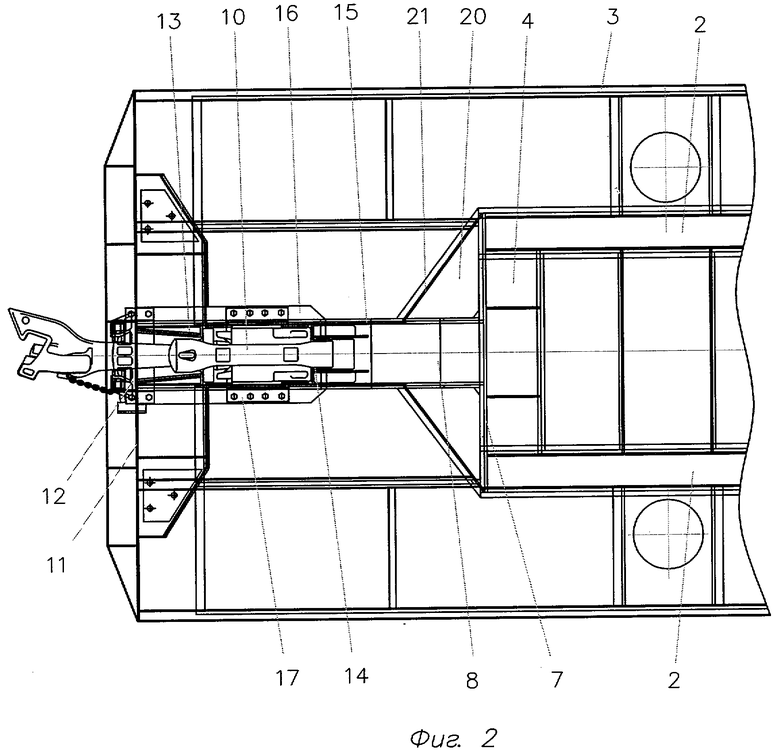

на фиг.1 изображено устройство передачи силы тяги с рамы локомотива на автосцепку, общий вид;

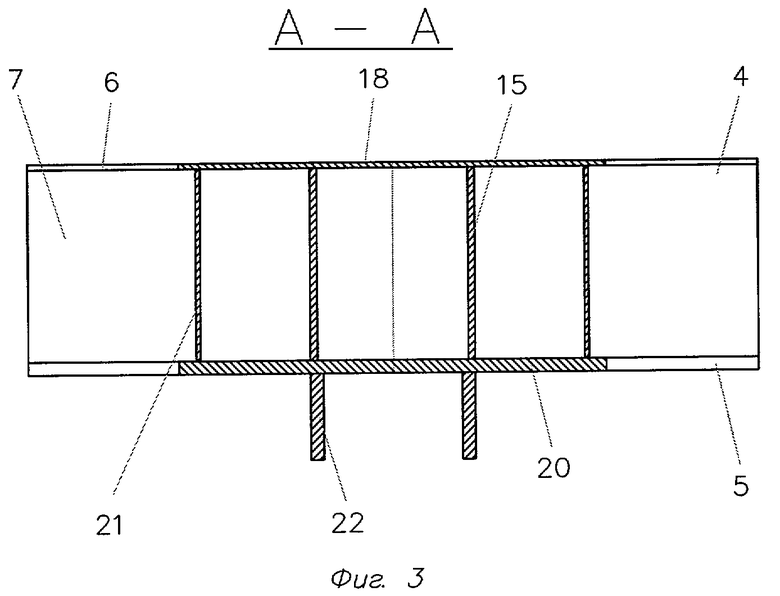

на фиг.2 изображен вид сверху на фиг.1 (верхние листы и настил условно не показаны);

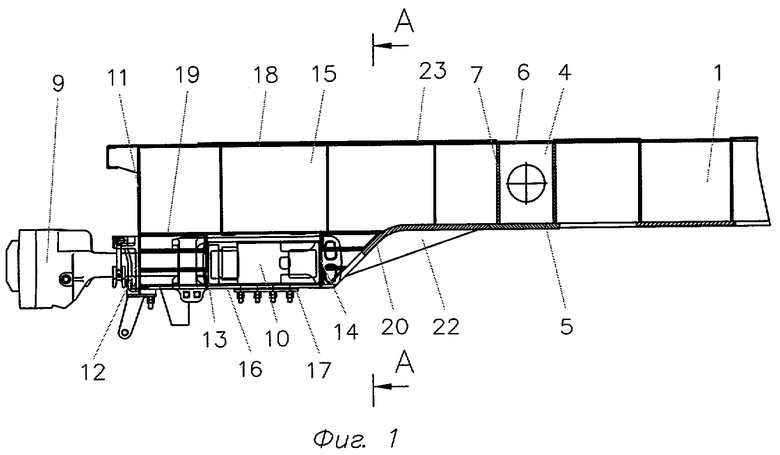

на фиг.3 изображено сечение А-А на фиг.1.

Устройство передачи силы тяги с рамы локомотива на автосцепку (фиг.1, фиг.2, фиг.3) состоит из главной рамы локомотива 1 с хребтовыми балками 2, боковыми балками 3, поперечной балкой 4 с нижним листом 5, верхним листом 6 и боковыми стенками 7, концевой балки главной рамы 8, автосцепки 9, поглощающего аппарата 10, лобового листа 11, розетки автосцепки 12, передних упоров 13, задних упоров 14, боковых стенок 15, нижнего листа 16, планки 17, верхнего листа 18, среднего листа 19, заднего листа 20, вертикальных ребер 21, продольных ребер 22, настила 23.

Устройство передачи силы тяги с рамы локомотива на автосцепку работает следующим образом.

При работе локомотива в тяговом или тормозном режиме сила тяги или тормозная сила, выработанные экипажем локомотива, передаются последним на его главную раму 1 и ее хребтовыми балками 2 через поперечную балку 4 с нижним листом 5, верхним листом 6 и боковыми стенками 7 передаются на концевую балку главной рамы 8, в том числе на ее верхний лист 18, боковые стенки 15, задний лист 20, вертикальные ребра 21 и продольные ребра 22, а также на средний лист 19 и нижний лист 16.

Далее эти усилия задним листом 20 с продольными ребрами 22, средним листом 19, боковыми стенками 15 и нижним листом 16 передаются на передние упоры 13 или задние упоры 14, с которых передаются на поглощающий аппарат 10, поддерживаемый планкой 17, и далее на автосцепку 9.

При действии растягивающих или сжимающих усилий по осям автосцепок до 2452 кН включительно силы передаются устройством передачи силы тяги с автосцепки на вторую автосцепку локомотива в обратном, по сравнению с описанным выше, порядке.

Как показывает компьютерное моделирование, во всех режимах, включая растяжение-сжатие по осям автосцепок, большая часть силового потока передается по кратчайшему пути, обладающему максимальной суммарной жесткостью.

Таким кратчайшим путем являются хребтовые балки 2, поперечная балка 4 и концевая балка главной рамы 8, при этом лобовой лист 11 и боковые балки 3 в зоне концевой балки 8 нагружены крайне незначительно из-за их значительно меньшей суммарной жесткости.

При расположении оси автосцепки 9 ниже главных центральных осей инерции хребтовых балок 2 большая часть силового потока передается через задний лист 20 и нижнюю часть боковых стенок 15.

В этих условиях выполнение верхней части заднего листа 20 и верхнего листа 18 расширяющимися в сторону поперечной балки 4, а также снабжение устройства вертикальными ребрами 21, соединяющими задний лист 20, верхний лист 18 и боковые стенки 15 соответственно с нижним листом 5, верхним листом 6 и боковыми стенками 7 поперечной балки 4, а также установка продольных ребер 22 между наклонной или вертикальной и верхней частями заднего листа 20, значительно (в 2-3 раза) снижают максимальные напряжения в этих узлах и обеспечивают надежную работу устройства на всех режимах эксплуатации.

Кроме того, устройство передачи силы тяги с рамы локомотива на автосцепку предусматривает возможность изготовления заднего листа 20, продольных ребер 22, передних упоров 13 и задних упоров 14 из проката с повышенными характеристиками прочности (например из стали типа 10ХСНД), что дополнительно снизит его массу и повысит эксплуатационные качества.

Все это и приводит к снижению массы устройства передачи силы тяги с рамы локомотива на автосцепку и концевой части рамы в целом, упрощению их конструкции, повышению прочности, улучшению технологичности, повышению надежности устройства в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2286899C1 |

| ПАССАЖИРСКИЙ ВАГОН КУПЕЙНОГО ТИПА | 2001 |

|

RU2182090C1 |

| Консольная часть хребтовой балки железнодорожного вагона | 1983 |

|

SU1263567A1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ) | 2000 |

|

RU2205764C2 |

| КУЗОВ ЛОКОМОТИВА | 2006 |

|

RU2309068C1 |

| ПАССАЖИРСКИЙ ВАГОН | 2000 |

|

RU2182871C2 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2021 |

|

RU2757465C1 |

| Составная хребтовая балка | 2017 |

|

RU2685406C2 |

| Рама вагона-платформы | 2018 |

|

RU2717408C2 |

Изобретение относится к рельсовым транспортным средствам и касается конструкции устройств, предназначенных для передачи сил тяги на автосцепку. Устройство содержит главную раму локомотива, автосцепку с поглощающим аппаратом, лобовой лист с розеткой автосцепки, концевую балку главной рамы локомотива, содержащую передние и задние упоры, боковые стенки, нижний лист с поддерживающей планкой, верхний лист, средний лист, задний лист. Боковые стенки, нижний лист и средний лист, с которыми жестко соединены передние и задние упоры, между которыми установлен поглощающий аппарат, соединенный с автосцепкой, жестко соединены с вертикальной или наклонной частью фасонного заднего листа, который своей верхней частью жестко соединяется с нижними поясами одной или двух хребтовых балок главной рамы или поперечной балки, соединяющей их между собой. Боковые листы жестко соединены с вертикальными стенками хребтовых балок главной рамы или поперечной балки, а верхний лист жестко соединен с их верхними листами. Технический результат - снижение массы устройства и концевой части рамы в целом, упрощение их конструкции, повышение прочности, улучшение технологичности, повышение надежности устройства в эксплуатации. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПАРОМ ОДЕЖДЫ С КЛАПАННЫМ УЗЛОМ ДЛЯ КАРТРИДЖА С АРОМАТИЗАТОРОМ | 2016 |

|

RU2698840C2 |

| Устройство для поддержания заданной плотности стружечного ковра | 1979 |

|

SU919899A1 |

| Способ получения удобрений | 1986 |

|

SU1468889A1 |

| Конструкция, расчет и проектирование локомотивов | |||

| Под ред | |||

| А.А.КАМАЕВА | |||

| - М.: Машиностроение, 1981, с.25-26. | |||

Авторы

Даты

2006-12-20—Публикация

2005-06-14—Подача