Изобретение относится к сварке, а именно к конструкции автоматизированной поточной линии для сборки и сварки колес из двух заготовок, преимущественно гусеничных машин.,

Целью изобретения является повышение производительности путем сокращения межоперационного времени.

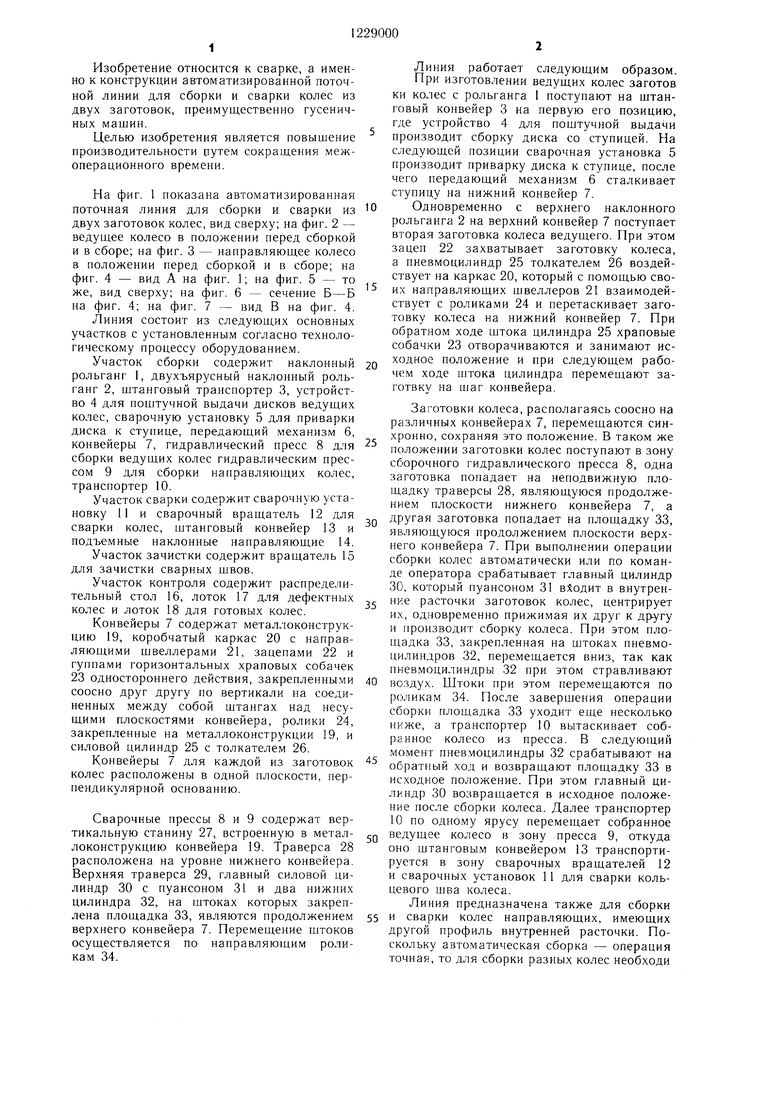

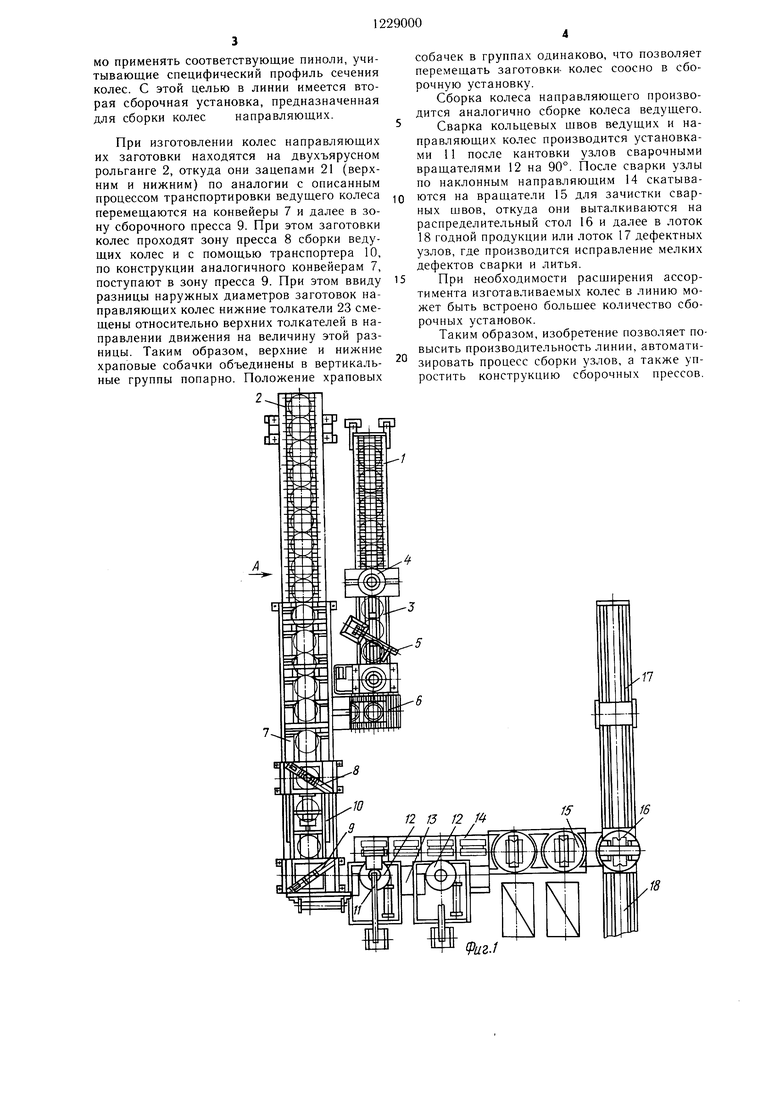

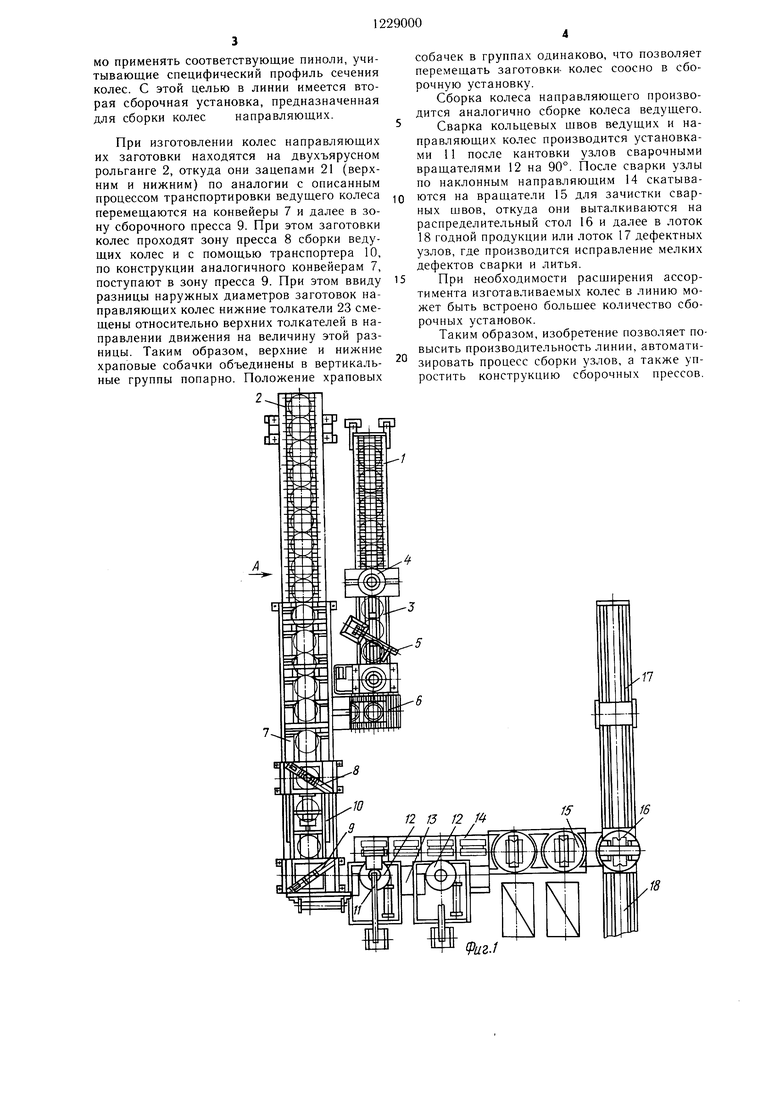

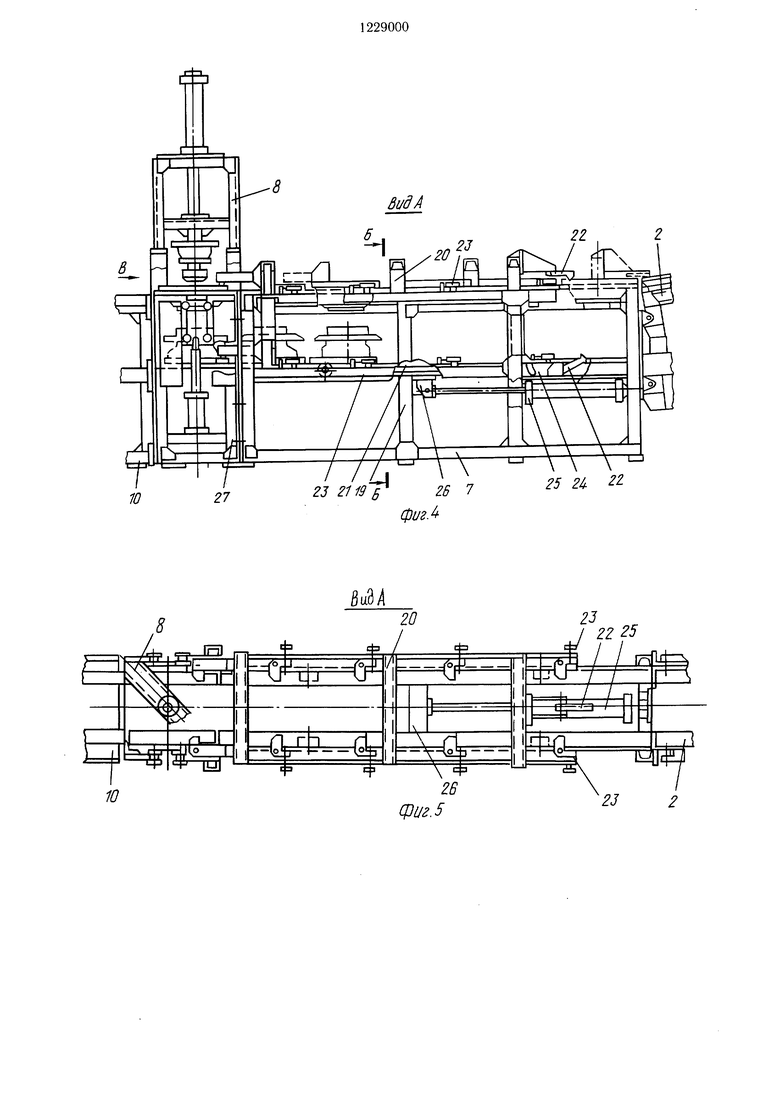

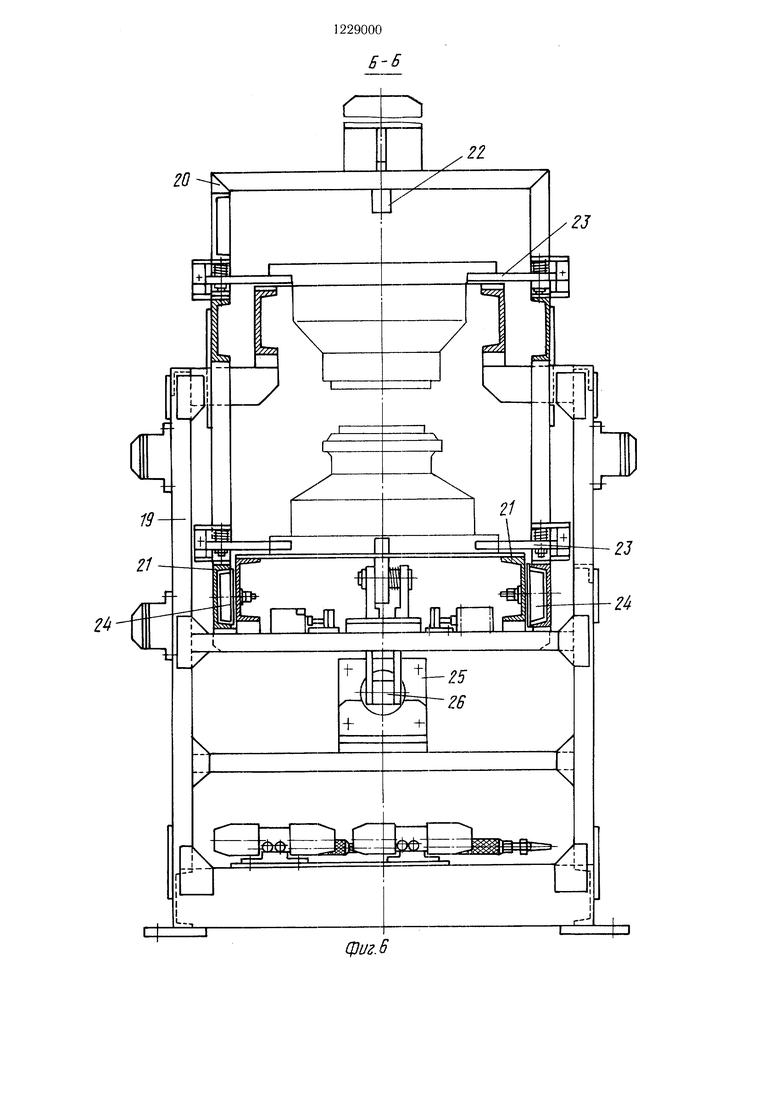

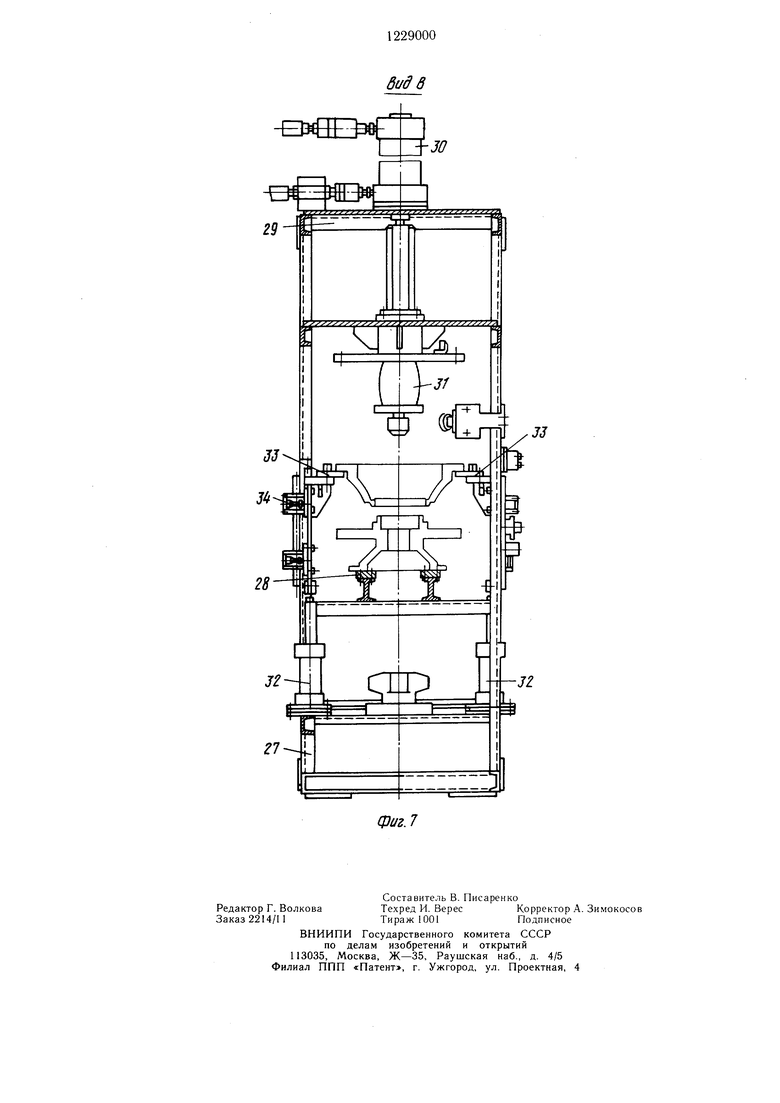

На фиг. 1 показана автоматизированная поточная линия для сборки и сварки из О двух заготовок колес, вид сверху; на фиг. 2 - ведущее колесо в положении перед сборкой и в сборе; на фиг. 3 - направляющее колесо в положении перед сборкой и в сборе; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - то же, вид сверху; на фиг. 6 - сечепие Б-Б на фиг. 4; на фиг. 7 - вид В па фиг. 4.

Линия состоит из следующих основных участков с установленным согласно технологическому процессу оборудование.м.

Участок сборки содержит наклонный рольганг 1, двухъярусный наклонный рольганг 2, штанговый транспортер 3, устройство 4 для поштучной выдачи дисков ведущих колес, сварочную установку 5 для приварки диска к ступице, передающий механизм 6,

Линия работает следующим образом.

При изготовлении ведущих колес заготов ки колес с рольганга 1 поступают на штанговый конвейер 3 на первую его позицию, где устройство 4 для поштучной выдачи производит сборку диска со ступицей. На следующей позиции сварочная установка 5 производит приварку диска к ступице, после чего передающий механизм 6 сталкивает ступицу па нижний конвейер 7.

Одновременно с верхнего наклонного рольганга 2 на верхний конвейер 7 поступает вторая заготовка колеса вeдyпJ.eгo. При этом зацеп 22 захватывает заготовку колеса, а пневмоцилиндр 25 толкателем 26 воздействует на каркас 20, который с помощью сво- 15 их направляющих швеллеров 21 взаимодействует с роликами 24 и перетаскивает заготовку колеса на нижний конвейер 7. При обратном ходе штока цилиндра 25 храповые собачки 23 отворачиваются и зани.мают исходное положение и при следующем рабочем ходе штока цилиндра перемещают за- готвку па шаг конвейера.

Заготовки колеса, располагаясь соосно на различных конвейерах 7, перемещаются синхронно, сохраняя это положение. В таком же

конвейеры 7, гидравлический пресс 8 для 25 заготовки колес поступают в зону сборки ведущих колес гидравлическим прес-сборочного гидравлического пресса 8, одна

заготовка попадает на неподвижную площадку траверсы 28, являющуюся продолжесом 9 для сборки направляющих колес, транспортер 10.

Участок сварки содержит сварочную установку 11 и сварочный вращатель 12 для сварки колес, штанговый конвейер 13 и подъемные наклонные направляюн ие 14.

Участок зачистки содержит вращатель 15 для зачистки сварных швов.

Участок контроля содержит распределительный стол 16, лоток 17 для дефектных колес и лоток 18 для готовых колес.

Конвейеры 7 содержат металлоконструкцию 19, коробчатый каркас 20 с направ- ,ими швеллерами 21, зацепами 22 и гуппами горизонтальных храповых собачек 23 одностороннего действия, закрепленными 40 соосно друг другу по вертикали на соединенных между собой щтангах над несущими плоскостями конвейера, ролики 24, закрепленные на металлоконструкции 19, и силовой цилиндр 25 с толкателем 26.

Конвейеры 7 для каждой из заготовок 5 колес расположены в одной плоскости, перпендикулярной основанию.

нием плоскости нижнего конвейера 7, а 2Q другая заготовка попадает на площадку 33, являющуюся продолжением плоскости верхнего конвейера 7. При выполнении операции сборки колес автоматически или по команде оператора срабатывает главный цилиндр 30, который пуансоном 31 вводит в внутрен- 25 ние расточки заготовок колес, центрирует их, одновре.менно прижимая их друг к другу и производит сборку колеса. При этом пло- пдадка 33, закрепленная на штоках пневмо- цилиндров 32, перемещается вниз, так как пневмоцилиндры 32 при этом стравливают воздух. Штоки при этом перемещаются по роликам 34. После завершения операции сборки площадка 33 уходит еще несколько ниже, а транспортер 10 вытаскивает соб- ра.нное колесо из пресса. В следующий момент пневмоцилиндры 32 срабатывают на обратный ход и возвращают площадку 33 в исходное положение. При этом главный цилиндр 30 возвращается в исходное положение после сборки колеса. Далее транспортер 10 по одному ярусу перемещает собранное 5Q ведущее колесо в зону пресса 9, откуда оно штанговым конвейером 13 транспортируется в зону сварочных вращателей 12 и сварочных установок 11 для сварки кольцевого шва колеса.

Сварочные прессы 8 и 9 содержат вертикальную станину 27, встроенную в металлоконструкцию конвейера 19. Траверса 28 расположена на уровне нижнего конвейера. Верхняя траверса 29, главный силовой цилиндр 30 с пуансоном 31 и два нижних цилиндра 32, на штоках которых закрепнием плоскости нижнего конвейера 7, а 2Q другая заготовка попадает на площадку 33, являющуюся продолжением плоскости верхнего конвейера 7. При выполнении операции сборки колес автоматически или по команде оператора срабатывает главный цилиндр 30, который пуансоном 31 вводит в внутрен- 25 ние расточки заготовок колес, центрирует их, одновре.менно прижимая их друг к другу и производит сборку колеса. При этом пло- пдадка 33, закрепленная на штоках пневмо- цилиндров 32, перемещается вниз, так как пневмоцилиндры 32 при этом стравливают воздух. Штоки при этом перемещаются по роликам 34. После завершения операции сборки площадка 33 уходит еще несколько ниже, а транспортер 10 вытаскивает соб- ра.нное колесо из пресса. В следующий момент пневмоцилиндры 32 срабатывают на обратный ход и возвращают площадку 33 в исходное положение. При этом главный цилиндр 30 возвращается в исходное положение после сборки колеса. Далее транспортер 10 по одному ярусу перемещает собранное 5Q ведущее колесо в зону пресса 9, откуда оно штанговым конвейером 13 транспортируется в зону сварочных вращателей 12 и сварочных установок 11 для сварки кольцевого шва колеса.

Линия предназначена также для сборки

лена площадка 33, являются продолжением 55 и сварки колес направляющих, имеющих

верхнего конвейера 7. Перемещение штоков осуществляется по направляющим роликам 34.

другой профиль внутренней расточки. Поскольку автоматическая сборка - операция точная, то для сборки разных колес необходи

Линия работает следующим образом.

При изготовлении ведущих колес заготов ки колес с рольганга 1 поступают на штанговый конвейер 3 на первую его позицию, где устройство 4 для поштучной выдачи производит сборку диска со ступицей. На следующей позиции сварочная установка 5 производит приварку диска к ступице, после чего передающий механизм 6 сталкивает ступицу па нижний конвейер 7.

Одновременно с верхнего наклонного рольганга 2 на верхний конвейер 7 поступает вторая заготовка колеса вeдyпJ.eгo. При этом зацеп 22 захватывает заготовку колеса, а пневмоцилиндр 25 толкателем 26 воздействует на каркас 20, который с помощью сво- 5 их направляющих швеллеров 21 взаимодействует с роликами 24 и перетаскивает заготовку колеса на нижний конвейер 7. При обратном ходе штока цилиндра 25 храповые собачки 23 отворачиваются и зани.мают исходное положение и при следующем рабочем ходе штока цилиндра перемещают за- готвку па шаг конвейера.

Заготовки колеса, располагаясь соосно на различных конвейерах 7, перемещаются синхронно, сохраняя это положение. В таком же

5 заготовки колес поступают в зону сборочного гидравлического пресса 8, одна

нием плоскости нижнего конвейера 7, а другая заготовка попадает на площадку 33, являющуюся продолжением плоскости верхнего конвейера 7. При выполнении операции сборки колес автоматически или по команде оператора срабатывает главный цилиндр 30, который пуансоном 31 вводит в внутрен- ние расточки заготовок колес, центрирует их, одновре.менно прижимая их друг к другу и производит сборку колеса. При этом пло- пдадка 33, закрепленная на штоках пневмо- цилиндров 32, перемещается вниз, так как пневмоцилиндры 32 при этом стравливают воздух. Штоки при этом перемещаются по роликам 34. После завершения операции сборки площадка 33 уходит еще несколько ниже, а транспортер 10 вытаскивает соб- ра.нное колесо из пресса. В следующий момент пневмоцилиндры 32 срабатывают на обратный ход и возвращают площадку 33 в исходное положение. При этом главный цилиндр 30 возвращается в исходное положение после сборки колеса. Далее транспортер 10 по одному ярусу перемещает собранное ведущее колесо в зону пресса 9, откуда оно штанговым конвейером 13 транспортируется в зону сварочных вращателей 12 и сварочных установок 11 для сварки кольцевого шва колеса.

Линия предназначена также для сборки

другой профиль внутренней расточки. Поскольку автоматическая сборка - операция точная, то для сборки разных колес необходи

МО применять соответствующие пиноли, учитывающие специфический профиль сечения колес. С этой целью в линии имеется вторая сборочная установка, предназначенная для сборки колес направляющих.

При изготовлении колес направляющих их заготовки находятся на двухъярусном рольганге 2, откуда они зацепами 21 (верхним и нижним) по аналогии с описанным процессом транспортировки ведущего колеса перемещаются на конвейеры 7 и далее в зону сборочного пресса 9. При этом заготовки колес проходят зону пресса 8 сборки ведущих колес и с помощью транспортера 10, по конструкции аналогичного конвейерам 7, поступают в зону пресса 9. При этом ввиду разницы наружных диаметров заготовок направляющих колес нижние толкатели 23 смещены относительно верхних толкателей в направлении движения на величину этой разницы. Таким образом, верхние и нижние храповые собачки объединены в вертикальные группы попарно. Положение храповых

2

5

0

собачек в группах одинаково, что позволяет перемещать заготовки- колес соосно в сборочную установку.

Сборка колеса направляющего производится аналогично сборке колеса ведущего.

Сварка кольцевых щвов ведущих и направляющих колес производится установками 11 после кантовки узлов сварочными вращателями 12 на 90°. После сварки узлы по наклонным направляющим 14 скатываются на вращатели 15 для зачистки сварных швов, откуда они выталкиваются на распределительный стол 16 и далее в лоток 18 годной продукции или лоток 17 дефектных узлов, где производится исправление мелких дефектов сварки и литья.

При необходимости расщирения ассортимента изготавливаемых колес в линию может быть встроено больщее количество сборочных установок.

Таким образом, изобретение позволяет повысить производительность линии, автоматизировать процесс сборки узлов, а также упростить конструкцию сборочных прессов.

Й/г./

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Вертикально-сборочный пресс | 1982 |

|

SU1082605A1 |

| АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ | 1971 |

|

SU298453A1 |

| Устройство для хранения и подачи заготовок протекторов к сборочному барабану | 1983 |

|

SU1102683A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СВАРНБ1Х ДВУХШОВНЫХ ТРУБ | 1964 |

|

SU166295A1 |

| Поточная линия для изготовления сварных изделий | 1981 |

|

SU998067A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ СБОРКИ РЕЛЬСОШПАЛЬНЫХ РЕШЕТОК ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2285080C1 |

| Шагающий конвейер | 1980 |

|

SU905167A1 |

| Устройство для поштучной выдачи цилиндрических деталей | 1980 |

|

SU937291A1 |

27

7 /Л

гЗ 7

фиг Л

25 2 2Z

фЦ2.5

В-6

фиг. 6

Редактор Г. Волкова Заказ 2214/11

Составитель В. Писаренко

Техред И. ВересКорректор А. Зимокосов

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская каб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг. 7

| Севбо П | |||

| Н | |||

| Конструирование и расчет механического сварочного оборудования | |||

| Киев: Наукова думка, 1978, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Гитлевич А | |||

| Д | |||

| и др | |||

| Механизация и автоматизация сварочного производства | |||

| М.: Машиностроение, 1979, с | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1986-05-07—Публикация

1981-03-27—Подача