Изобретение относится к машиностроению и может быть использовано при ремонте металлорежущего оборудования, в частности для обработки направляющих станин без демонтажа последних, а также для обработки любых плоских поверхностей (плит и т.п.).

Известен переносный станок для шлифования направляющих станины токарного станка, содержащий поворотную и переставную шлифовальную головку, несущую опорную плиту, базирующуюся на малоизнашивающихся направляющих задней бабки и снабженную механизмом принудительного возвратно-поступательного перемещения вдоль станины, и закрепленный под опорной плитой монорельс со свободно подвешенным к нему грузом (см. авт. св-во СССР №142907, М. кл. 67а, 13, опубл. 1961 г.).

Известный станок позволяет освободиться от применения тяжелого ручного труда по шабровке направляющих станины токарного станка для устранения их износа, повысить производительность и улучшить качество ремонта токарных станков.

Однако данное устройство достаточно громоздко для переносного устройства.

Кроме того, известное устройство не универсально, поскольку снабжено шлифовальной головкой для обработки горизонтальных поверхностей и поверхностей, расположенных под углом, но поворотной только в вертикальной плоскости, что не позволяет ей быть использованной для обработки труднодоступных: закрытых и полузакрытых поверхностей направляющих.

Известно переносное устройство для обработки направляющих станины, выбранное в качестве ближайшего аналога, содержащее траверсу, каретку, инструментальную головку с механизмом регулирования отклонений по высоте, установленные с возможностью перемещения по базовым направляющим и возможностью контакта с дистанцированной эталонной направляющей, при этом инструментальная головка связана с базовыми и эталонными направляющими посредством управляющей связи, причем в качестве механизма перемещения траверсы применена задняя бабка станины, установленная на своих малоизношенных направляющих, а инструментальная головка дополнительно снабжена механизмом тонкой регулировки угла наклона оси инструмента, имеющим две степени свободы (см. патент RU, №2235003, МПК 7 В 23 С 1/20; В 23 В 23/08, опубл. 27.08.2004 г.).

Данная конструкция позволяет упростить устройство за счет максимального использования элементов станка, в частности малоизношенных направляющих задней бабки в качестве базовых и саму бабку с приводом, а с другой стороны, избежать копирования инструментальной головкой дефектов направляющих задней бабки и избежать трудоемкой шабровки и выверки.

Однако данная конструкция предназначена для обработки направляющих только при наличии задней бабки.

Кроме того, у известной конструкции ограничен угол регулирования угла наклона, то есть инструментальной головкой обеспечивается обработка поверхностей, расположенных под углом только до 90°.

Все это делает известную конструкцию не универсальной, ограниченной в применении.

При этом данная конструкция очень сложна конструктивно и, как следствие, недостаточно надежна.

Она также не обеспечивает достаточной точности в обработке поверхностей, поскольку конструкция механизма прижима и осевой подачи инструмента, представляющего собой пружину сжатия, является недостаточно надежной и, как следствие, недостаточно точной.

Таким образом, техническим результатом, на решение которого направлено данное изобретение, является повышение универсальности устройства, повышение его надежности, а также точности обработки.

Указанный технический результат достигается тем, что в известном переносном устройстве для обработки плоских горизонтальных и/или расположенных под углом поверхностей, содержащем основание, базирующееся на направляющих, и каретку, установленные с возможностью их возвратно-поступательного перемещения в двух взаимно перпендикулярных направлениях, а также траверсу, выполненную с возможностью осевого перемещения, с установленной на ней сменной инструментальной головкой, оснащенной механизмом регулирования углов ее наклона, имеющим две степени свободы, и механизмом прижима инструментальной головки к обрабатываемой поверхности, согласно изобретению устройство дополнительно содержит связанные с траверсой колонну, неподвижно установленную на каретке, которая в свою очередь подвижно установлена на основании, и дополнительный вал, расположенный параллельно колонне, траверса при этом выполнена составной - из части, связанной с колонной и дополнительным валом, и части, несущей инструментальную головку, механизм регулирования углов наклона и механизм прижима инструментальной головки к обрабатываемой поверхности выполнены в виде червячных передач, расположенных соответственно в составных частях траверсы и дополнительном валу, при этом траверса и дополнительный вал установлены на колонне с возможностью одновременного осуществления ими дополнительного кругового перемещения относительно вертикальной оси колонны.

Причем в качестве направляющих могут использоваться малоизношенные направляющие задней бабки или дополнительные эталонные направляющие.

При этом осевое перемещение траверсы к обрабатываемой поверхности осуществляется с помощью механизма, выполненного по типу "винт-гайка", где в качестве винта используется дополнительный вал, а в качестве гайки резьбовая втулка, неподвижно установленная в связанной с колонной части траверсы.

Кроме того, траверса дополнительно снабжена дополнительным, но более коротким плечом, конструктивно идентичным основному.

Наличие в устройстве дополнительных элементов: связанных с траверсой колонны, неподвижно установленной на каретке, которая в свою очередь подвижно установлена на основании и дополнительного вала, расположенного параллельно колонне, выполнение при этом траверсы составной - из части, связанной с колонной и дополнительным валом, и части, несущей инструментальную головку, выполнение механизма регулирования углов наклона и механизма прижима инструментальной головки к обрабатываемой поверхности в виде червячных передач, причем расположенных соответственно в составных частях траверсы и на дополнительном валу, и при этом установка траверсы и дополнительного вала на колонне с возможностью осуществления дополнительного кругового перемещения вокруг вертикальной оси колонны позволяет значительно повысить универсальность устройства.

Это обеспечивается, во-первых, за счет того, что выполнение механизма регулирования углов наклона инструментальной головки в виде червячных передач, расположенных в составных частях траверсы, позволяет увеличить регулируемый диапазон углов расположения инструментальной головки по отношению к обрабатываемой поверхности (более 90°), чем повышается маневренность инструментальной головки и достигается возможность обработки не ограниченного количества плоских поверхностей, расположенных как горизонтально, так и под различными углами. Во-вторых, установка траверсы и дополнительного вала на колонне с возможностью осуществления ими одновременного дополнительного кругового перемещения вокруг вертикальной оси колонны позволяет дополнительно поворачивать инструментальную головку вокруг вертикальной оси колонны вплоть до 360°, что еще больше повышает маневренность траверсы и устройства в целом.

При этом именно за счет появления в установке заявленных дополнительных элементов и заявляемая компоновка наиболее проста и надежна. Это объясняется более простым конструктивным выполнением дополнительных элементов и более простыми кинематически и надежными связями между ними и другими элементами устройства. Причем именно заявляемая компоновка устройства и выполнение механизма регулирования угла наклона и механизма прижима инструментальной головки к обрабатываемой поверхности в виде червячных передач позволяет по сравнению с пружинными и шарнирными механизмами, известными из ближайших аналогов, обеспечить более точную регулировку угла наклона инструментальной головки и ее прижим к обрабатываемой поверхности, чем достигается гарантированно лучшая точность обработки. Это обеспечивается за счет того, что червячные передачи по сравнению с пружинными и шарнирными механизмами, известными из ближайшего аналога, являются более точными, а также более надежными механизмами.

Использование в качестве направляющих малоизношенных направляющих задней бабки или дополнительных эталонных направляющих позволяет еще в большей степени повысить универсальность установки за счет возможности обработки большего количества, причем любых плоских поверхностей.

Осуществление осевого перемещения траверсы с помощью механизма, выполненного по типу "винт-гайка", где в качестве винта используется дополнительный вал, а в качестве гайки резьбовая втулка, неподвижно установленная в связанной с колонной части траверсы, позволяет значительно упростить конструкцию, а также повысить точность обработки. Это достигается за счет того, что данная конструкция механизма позволяет компенсировать степень износа шлифовальной головки, сводит к минимуму допусковые зазоры, что в итоге позволяет намного точнее осуществлять прижим инструментальной головки к обрабатываемой поверхности и, как следствие, повысить качество обработки. При этом данный механизм значительно проще и надежнее.

Наличие дополнительного, но более короткого плеча траверсы, конструктивно идентичное основному, еще в большей степени повышает универсальность установки и точность обработки поверхности за счет возможности обработки большего количества поверхностей и большей жесткости более короткого дополнительного плеча траверсы.

Заявляемое устройство представлено на чертежах.

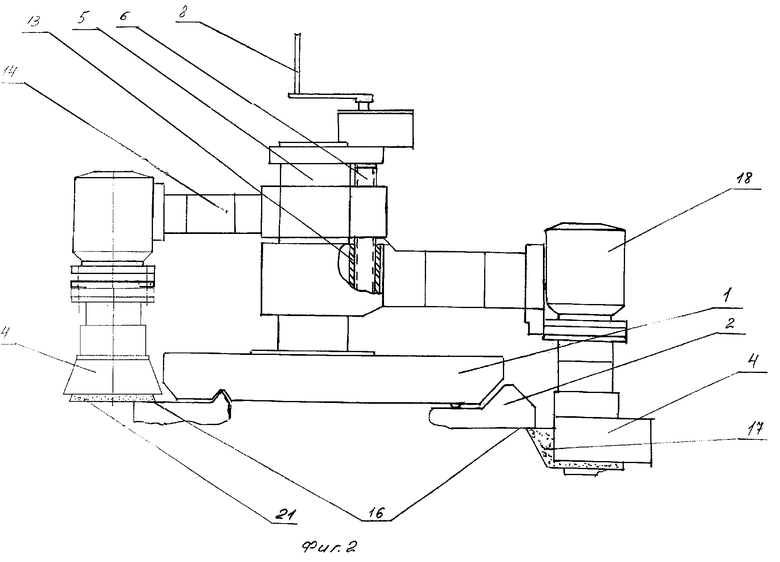

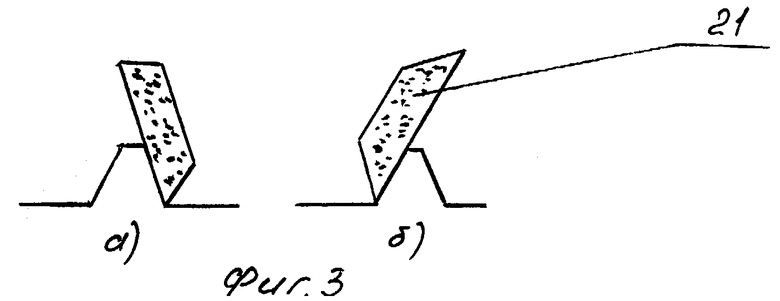

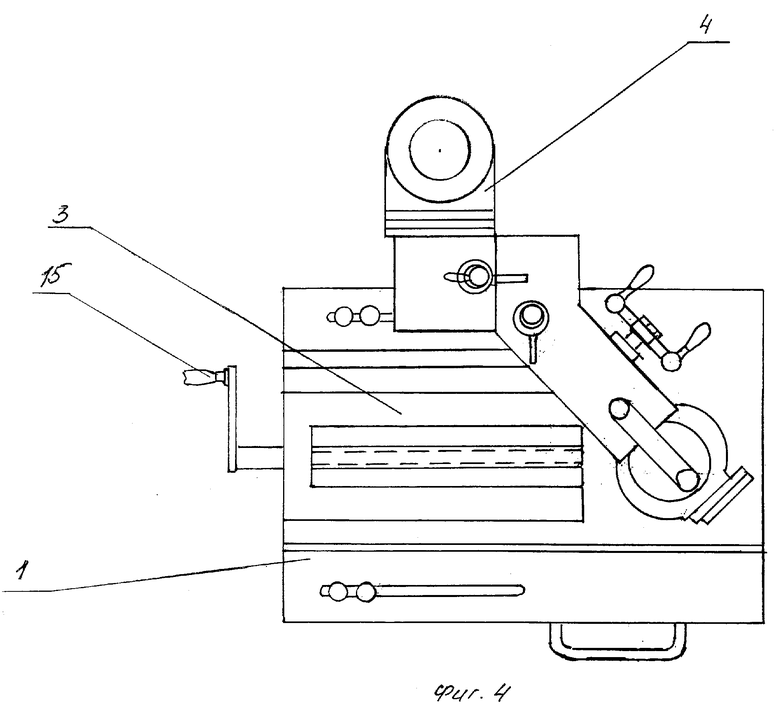

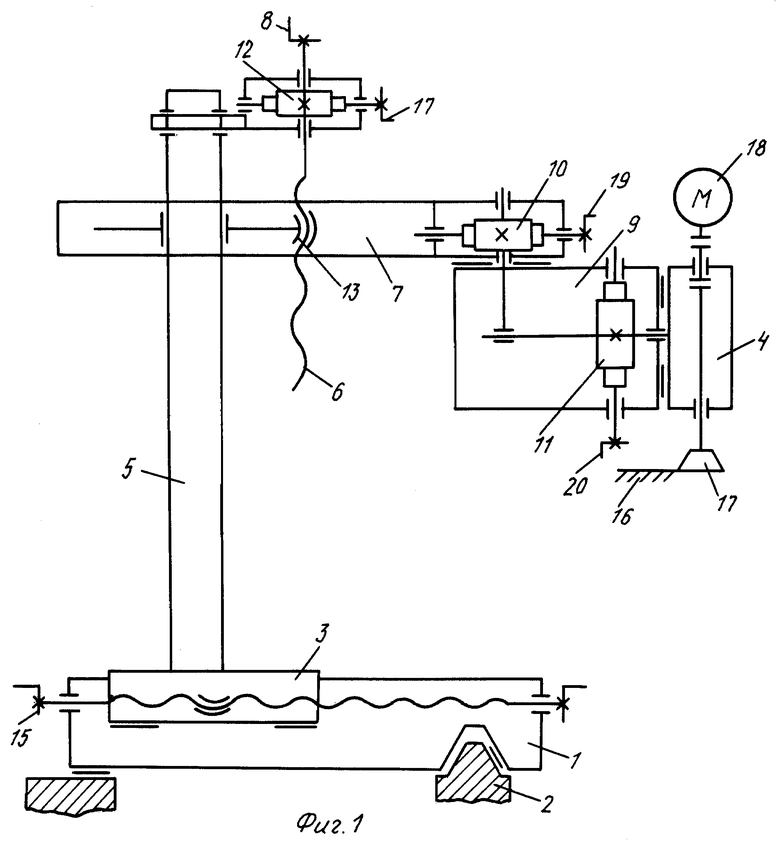

На фиг.1 представлена кинематическая схема устройства; на фиг.2 - принципиальная схема заявляемого устройства (вид спереди); на фиг.3 - схема расположения инструмента при обработке плоских поверхностей, расположенных под углом а) и б); на фиг.4 - принципиальная схема устройства (вид сверху).

Заявляемое устройство содержит основание 1, направляющие 2, каретку 3, траверсу, сменную инструментальную головку 4, колонну 5, дополнительный вал 6. Основание 1 установлено (базируется) на малоизношенных направляющих 2 задней бабки. Траверса выполнена составной: одна ее часть 7 подвижно закреплена на колонне 5 и снабжена рукояткой 8 перемещения траверсы в вертикальной плоскости, расположенной на дополнительном валу 6, другая часть траверсы 9, несущая инструментальную головку 4, связана с первой 7. Установка снабжена механизмом регулирования углов наклона инструментальной головки 4, выполненным в виде червячных передач 10 и 11, установленных соответственно одна в составной части 7 траверсы, связанной с колонной 5, а другая в составной части 9 траверсы, несущей инструментальную головку 4. Механизм регулирования прижима инструментальной головки 4 к обрабатываемой поверхности выполнен в виде червячной передачи 12, установленной на дополнительном валу 6. Траверса и дополнительный вал 6 установлены на колонне 5 с возможностью одновременного осуществления ими дополнительного кругового перемещения относительно вертикальной оси колонны 5.

Механизм осевого перемещения инструментальной головки 4 к обрабатываемой поверхности выполнен по типу "винт-гайка", где в качестве винта используется дополнительный вал 6, а в качестве гайки резьбовая втулка 13, установленная в связанной с колонной 5 части 7 траверсы.

В качестве направляющих в заявляемом устройстве могут быть использованы дополнительные эталонные направляющие (не показаны).

Устройство может содержать дополнительное, но более короткое плечо 14 траверсы, конструктивно идентичное основному.

Установка работает следующим образом.

Переносное устройство основанием 1 устанавливают на малоизношенные направляющие 2 задней бабки. С помощью рукояток 15 осуществляют перемещение каретки 3 по основанию 1 в поперечном перемещению основания 1 направлении. Подведя с помощью каретки 3 установку к обрабатываемой части поверхности вращением рукоятки 8 механизма осевого перемещения траверсы, выполненного по типу «винт (13)-гайка (6)», осуществляют перемещение траверсы по колонне 5 в осевом направлении и, как следствие, подвод инструментальной головки 4 к обрабатываемой поверхности 16. С помощью червячных передач 10 и 11 осуществляют сначала грубую настройку угла наклона инструментальной головки 4 к обрабатываемой поверхности 16, а затем тонкую настройку данного угла. С помощью рукоятки 17 механизма прижима, выполненного в виде червячной передачи 12, осуществляют окончательный тонкий подвод инструментальной головки 4 к обрабатываемой поверхности 16. Включают привод 18 инструментальной головки 4 и, перемещая вдоль направляющих 2 основание 1, осуществляют процесс шлифования обрабатываемой поверхности 16. По окончании процесса шлифования данной поверхности 16 инструментальную головку 4 отводят от обрабатываемой поверхности 16 в обратном порядке и затем перемещают ее к следующей поверхности в той же последовательности, либо, если это позволяет обрабатываемая поверхность, инструментальную головку 4 поворачивают в требуемом направлении за счет осуществления дополнительного кругового перемещения траверсы и дополнительного вала 6 относительно вертикальной оси колонны 5.

При обработке плоских поверхностей, не имеющих своих направляющих, устройство дополнительно снабжено эталонными направляющими (не показаны), устанавливаемыми любым известным способом, например, выставленные рядом с обрабатываемой поверхностью.

При обработке плоских поверхностей, расположенных под углом, настройку инструментальной головки осуществляют аналогичным образом, выставляя требуемые углы наклона инструментальной головки 4 с помощью рукояток 19 и 20 вращением червячных передач 10 и 11.

В случае необходимости обработки закрытых плоских горизонтальных и/или расположенных под углом поверхностей в инструментальную головку 4 меняют на сменную инструментальную головку с инструментом 21, предназначенным для обработки закрытых поверхностей.

В случае необходимости обработки плоских горизонтальных и/или расположенных под углом поверхностей, требующих большей жесткости инструментальной головки 4, используют дополнительное, но более короткое плечо 14 траверсы, конструктивно идентичное основному.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАПРАВЛЯЮЩИХ СТАНИНЫ | 2002 |

|

RU2235003C1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| Гибкий производственный модуль | 1989 |

|

SU1660938A1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| Переносный фрезерный станок | 1972 |

|

SU470367A1 |

| Переносное устройство для обработки направляющих станины | 1987 |

|

SU1551523A1 |

| Продольно-обрабатывающий станок | 1974 |

|

SU663558A1 |

| Установка для резки рулонных материалов | 2020 |

|

RU2734212C1 |

| Мобильный станок для обработки отверстий трубопроводной арматуры | 2021 |

|

RU2777795C1 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

Изобретение относится к области машиностроения и может быть использовано при ремонте металлорежущего оборудования, в частности для обработки направляющих станины без их демонтажа, а также любых плоских поверхностей. Устройство содержит установленные с возможностью возвратно-поступательного перемещения в двух взаимно перпендикулярных направлениях основание и каретку. На выполненной с возможностью осевого перемещения траверсе установлена сменная инструментальная головка, оснащенная механизмами регулирования углов ее наклона и прижима к обрабатываемой поверхности. Предусмотрены параллельно расположенные и связанные с траверсой дополнительный вал и колонна, неподвижно установленная на каретке, подвижно установленной на основании. Траверса выполнена составной в виде части, связанной с колонной и дополнительным валом, и части, несущей инструментальную головку. Механизмы регулирования углов наклона и прижима выполнены в виде червячных передач, расположенных соответственно в составных частях траверсы и на дополнительном валу. Траверса и дополнительный вал установлены на колонне с возможностью одновременного кругового перемещения относительно вертикальной оси колонны. В результате повышаются универсальность устройства, его надежность и точность обработки. 4 з.п. ф-лы, 4 ил.

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАПРАВЛЯЮЩИХ СТАНИНЫ | 2002 |

|

RU2235003C1 |

| Переносный станок для шлифования направляющих станины токарного станка | 1960 |

|

SU142907A1 |

| US 5106243 A, 21.04.1992. | |||

Авторы

Даты

2006-12-27—Публикация

2004-12-10—Подача