(54) ПРОДОЛЬНО-ОБРАБАТЫВАЮЩИЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровошлифовальный станок | 1989 |

|

SU1708593A1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

| Станок для нарезания зубьев дисковых фрез | 1982 |

|

SU1084118A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| ШЛИФОВАНИЯ ПЛОСКИХ ИЗМЕРИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ГУБОК ШТАНГЕНЦИРКУЛЕЙ | 1969 |

|

SU237625A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| Станок для заточки многолезвийного инструмента с прямыми канавками | 1986 |

|

SU1395462A1 |

1

Изобретение относится к области станкостроения и может быть применено на продольно-обрабатывающих станках, например, шлифовальных.

При обработке деталей на продольнообрабатывающих станках часто возникает необходимость в обработке поверхностей, расположенных перпендикулярно к направлению движения стола станка. Наиболее часто такое требование возникает при обработке длинных составных станин металлорежущих станков, где при обработке плоскостей стыка требуется выдержать высокую точность по перпендикулярности торцовой плоскости по отношению к обработанным на этом же станке направляющим.

Известен продольно-щлифовальный станок, содержащий станину с перемещающимся по ней в продольном направлении столом, траверсу с инструментальными головками и устройство для обработки поперечных поверхностей 1.

Известный станок обладает большими габаритами и цель изобретения - уменьшение габаритовстанка.

Поставленная цель достигается тем, что устройство для обработки поперечных поверхностей снабжено механизмом подачи на врезание инструментальной головки, связывающим стол станка либо со станиной, либо с траверсой, причем указанный механизм выполнен в виде винта, взаимодействующего со столом и связанного с приводом поступательного установочного перемещения от электродвигателя через червячную пару и с приводом рабочего перемещения от храпового механизма и гидроцилиндра.

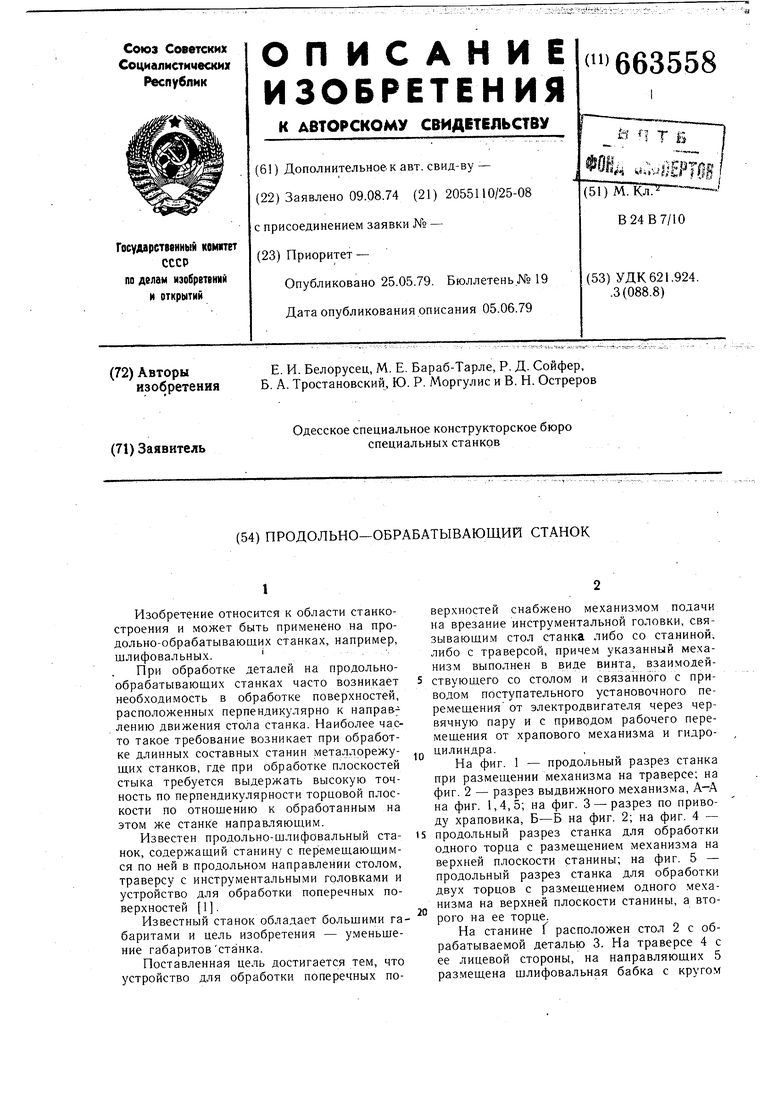

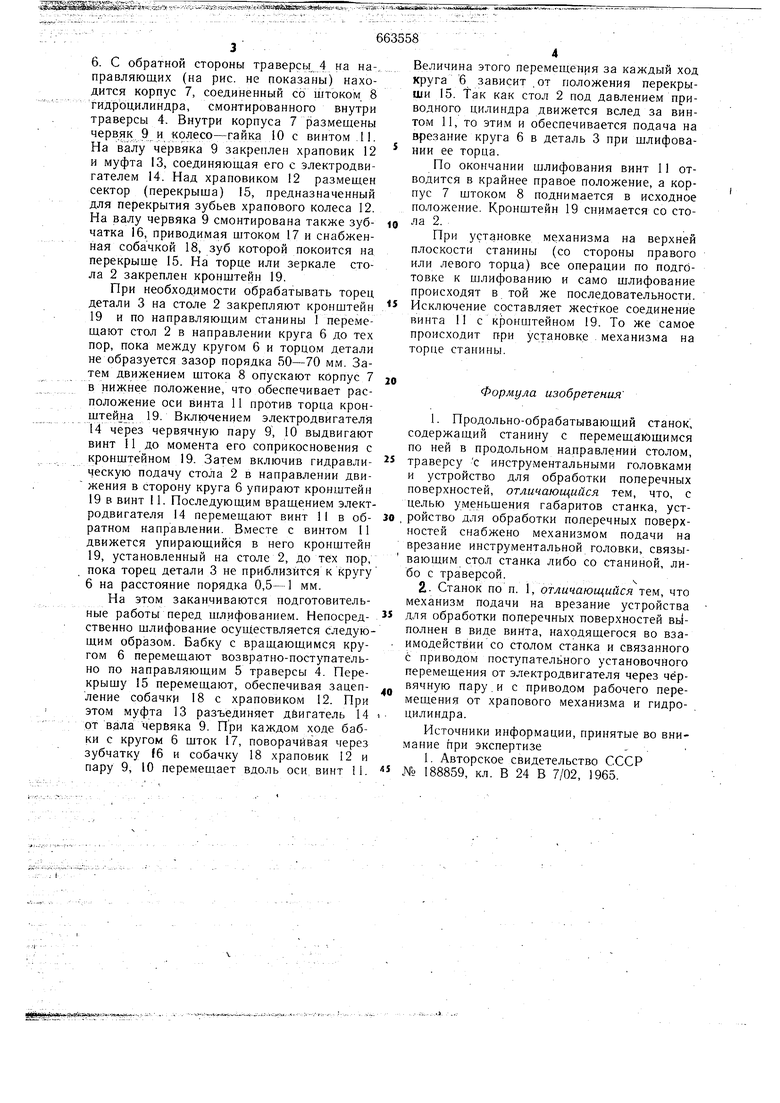

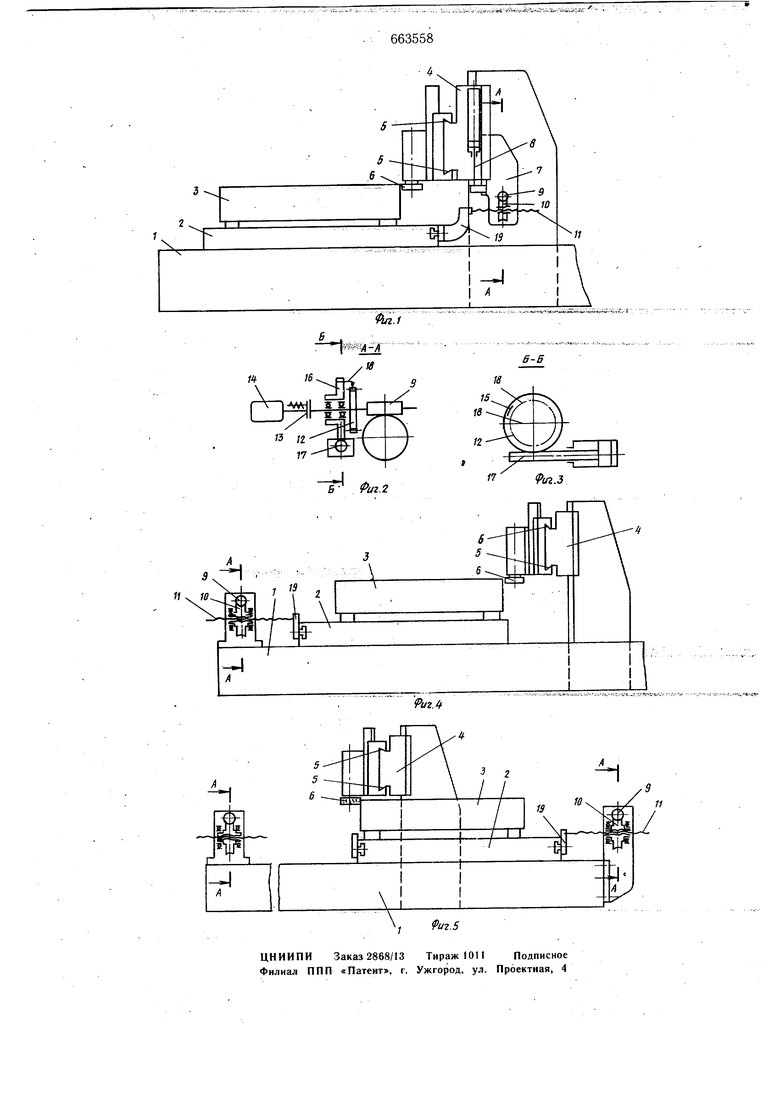

На фиг. 1 - продольный разрез станка при размещении механизма на траверсе; на фиг. 2 - разрез выдвижного механизма, А-А на фиг. 1,4,5; на фиг. 3 - разрез по приводу храповика. Б-Б на фиг. 2; на фиг. 4 -

продольный разрез станка для обработки одного торца с размещением механизма на верхней плоскости станины; на фиг. 5 - продольный разрез станка для обработки двух торцов с размещением одного механизма на верхней плоскости станины, а второго на ее торце.

На станине Г расположен стол 2 с обрабатываемой деталью 3. На траверсе 4 с ее лицевой стороны, на направляющих 5 размещена шлифовальная бабка с кругом 6. С обратной стороны траверсы 4 на на-, правляющих (на рис. не показаны) находится корпус 7, соединенный со штоком 8 гидроцилиндра, смонтированного внутри траверсы 4. Внутри корпуса 7 размещены червяк 9 и колесо-гайка 10 с винтом 11. На валу червяка 9 закреплен храповик 12 и муфта 13, соединяющая его с электродвигателем 14. Над храповиком 12 размещен сектор (перекрыща) 15, предназначенный для перекрытия зубьев храпового колеса 12. На валу червяка 9 смонтирована также зубчатка 16, приводимая штоком 17 и снабженная собачкой 18, зуб которой покоится на перекрыше 15. На торце или зеркале стола 2 закреплен кронштейн 19. При необходимости обрабатывать торец детали 3 на столе 2 закрепляют кронштейн 19 и по направляющим станины 1 перемещают стол 2 в направлении круга 6 до тех пор, пока между кругом 6 и торцом детали не образуется зазор порядка 50-70 мм. Затем движением штока 8 опускают корпус 7 в нижнее положение, что обеспечивает расположение оси винта 11 против торца кронштей а 19. Включением электродвигателя 14 через червячную пару 9, 10 выдвигают винт 11 до момента его соприкосновения с кронштейном 19. Затем включив гидравлическую подачу сто.ла 2 в направлении движения в сторону круга 6 упирают кронштейн 19 в винт 11. Последующим вращением электродвигателя 14 перемещают винт 11 в обратном направлении. Вместе с винтом 11 движется упирающийся в него кронштейн 19, установленный на столе 2, до тех пор, пока торец детали 3 не приблизится к кругу 6 на расстояние порядка 0,5-1 мм. На этом заканчиваются нодготовительные работы перед шлифованием. Непосредственно шлифование осуществляется следующим образом. Бабку с вращаюшимся кругом 6 перемещают возвратно-поступательно по направляющим 5 траверсы 4. Перекрышу 15 перемещают, обеспечивая зацепление собачки 18 с храповиком 12. При этом муфта 13 разъединяет дйигатель 14 от вала червяка 9. При каждом ходе бабки с кругом 6 шток 17, поворачивая через зубчатку f6 и собачку 18 храповик 12 и пару 9, 10 перемещает вдоль оси винт П.

gi{n iTirii- -; - -:-,-

663558 Величина этого перемещения за каждый ход круга 6 зависит ,от положения перекрыши 15. Так как стол 2 под давлением приводного цилиндра движется вслед за винтом 11, то этим и обеспечивается подача на врезание круга 6 в деталь 3 при щлифовании ее торца. По окончании шлифования винт 11 отводится в крайнее правое положение, а корпус 7 штоком 8 поднимается в исходное положение. Кронштейн 19 снимается со сто-При установке механизма на верхней плоскости станины (со стороны правого или левого торца) все операции по подгбтовке к шлифованию и само шлифование происходят в той же последовательности, Исключение составляет жесткое соединение винта И с кронштейном 19. То же самое происходит при установке механизма на торце станины. Формула изобретения 1. Продольно-обрабатывающий станок, содержащий станину с перемещйЮщи.мся по ней в продольном направлении столом, траверсу с инструментальными головками и устройство для обработки поперечных поверхностей, отличающийся тем, что, с целью уменьшения габаритов станка, устройство для обработки поперечных поверхностей снабжено механизмом подачи на врезание инструментальной головки, связывающим стол станка либо со станиной, либо с траверсой. 2. Станок по п. 1, отличающийся тем, что механизм подачи на врезание устройства ДЛя обработки поперечных поверхностей вь1полнен в виде винта, находящегося во взаимодействии со столом станка и связанного с приводом поступательного установочного перемещения от электродвигателя через червячную пару.и с приводом рабочего перемещения от храпового механизма и гидроцилиндра. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 188859, кл. В 24 В 7/02, 1965.

tV

in

9 10

/n

,

Авторы

Даты

1979-05-25—Публикация

1974-08-09—Подача