Изобретение относится к металлургии и может быть использовано для упрочнения деталей машин, получаемых методом холодной пластической деформации (ХПД) и работающих в условиях трения и циклических нагрузок.

Известен способ [1], согласно которому для ускорения процесса азотирования сталь предварительно подвергают пластической деформации. Созданная при этом дислокационная структура способствует увеличению скорости роста азотированного слоя. Однако такой способ имеет существенный недостаток, обусловленный тем, что при азотировании машиностроительных конструкционных сталей в холоднодеформированном состоянии упрочнение, созданное в стали в процессе деформации, не сохраняется, поскольку длительная выдержка при температуре азотирования (520-540oC) приводит к рекристаллизации металла, которая как известно, сопровождается полным разупрочнением. Таким образом, в рамках этого способа предварительная пластическая деформация лишь несколько ускоряет процесс азотирования на начальных его стадиях (до завершения рекристаллических процессов), но не обеспечивает сохранения субструктурного упрочнения в сердцевине изделия.

В основу данного изобретения "Способ упрочнения стальных деталей" поставлена задача сохранения деформационного упрочнения холоднодейормированной стали в процессе последующего ионного азотирования путем повышения устойчивости против рекристаллизации субструктуры, созданной в металле при ХПД, что обеспечивает существенный (на 25 - 50% прирост прочностных свойств сердцевины азотированных деталей без заметного снижения пластичности. Поставленная задача достигается за счет того, что в известном способе, включающем холодную пластическую деформацию и ионное азотирование согласно изобретению, деталь, полученную методом ХПД, перед азотированием подвергают дорекристаллизационному стабилизирующему отжигу продолжительностью 90 минут при температуре, на 80 - 120oC превышающей температуру максимума деформированного старения используемой стали (tдс max). Стабилизирующий отжиг обеспечивает формирование термически устойчивой субструктуры и, как следствие, тормозит протекание рекристаллизационных процессов.

Предлагаемый принцип выбора температуры отжига основан на том, что повышение термической стабильности дислокационной структуры, сформированной при деформировании, может быть достигнуто при рациональном сочетании двух процессов: частичной перестройки дислокаций по механизму полигонизации и закреплении образовавшихся субграниц сегрегациями примесных атомов за счет процесса деформированного старения. Такая последовательность протекания этих процессов может иметь место в довольно узком температурном интервале, положение которого определяется склонностью стали к деформированному старению. Отжиг за пределами этого интервала приводит к уменьшению термической устойчивости дислокационной структуры: при более низких температурах деформационное старение подавляет процесс перестройки дислокаций в стабильные конфигурации, а более высокие температуры отжига не обеспечивают эффективное закрепление субграниц.

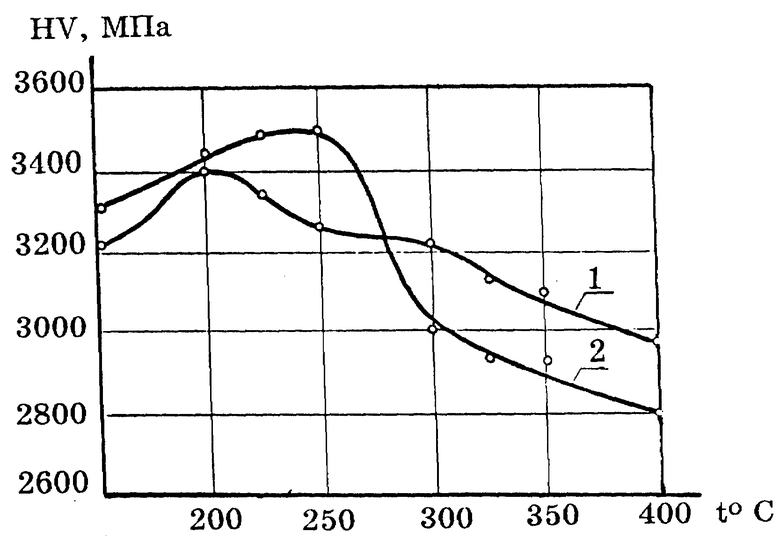

Температуру максимума деформационного старения определяют экспериментально для каждой марки стали. Для этого серию холоднодеформированных образцов подвергают изотермическим отжигам указанной выше продолжительности при температурах от 200 до 400oC с интервалом 25oC, строят зависимость прироста твердости, как наиболее чувствительной к деформационному старению характеристики, от температуры отжига и определяют температурное положение максимума твердости.

Пример выполнения: образцы сталей 18ХГТ, 40Х подвергают предварительной термообработке по общепринятой для азотируемых сталей схеме: закалка с температурой на 50 - 70oC выше Ac3 и высокий отпуск при температурах, соответственно, 540 и 650oC. Термообработанные образцы деформируют при комнатной температуре со степенями деформации 20 - 40%. После деформации образцы подвергают стабилизирующему отжигу при температурах, на 80-120oC, превышающих температуру максимума деформационного старения. Как видно на чертеже, где приведены графики зависимостей твердости деформационных сталей от температуры отжига, максимумы твердости для сталей 18ХГ и 40Х наблюдаются при температурах 200 и 250oC соответственно. Следовательно, оптимальная температура последеформационного отжига для указанных сталей должна находиться в пределах: для стали 18ХГТ - 280...320oC, для стали 40Х 330...370oC.

После стабилизирующей термообработки производиться ионное азотирование при t = 500-540oC в течение 4,5-6 часов.

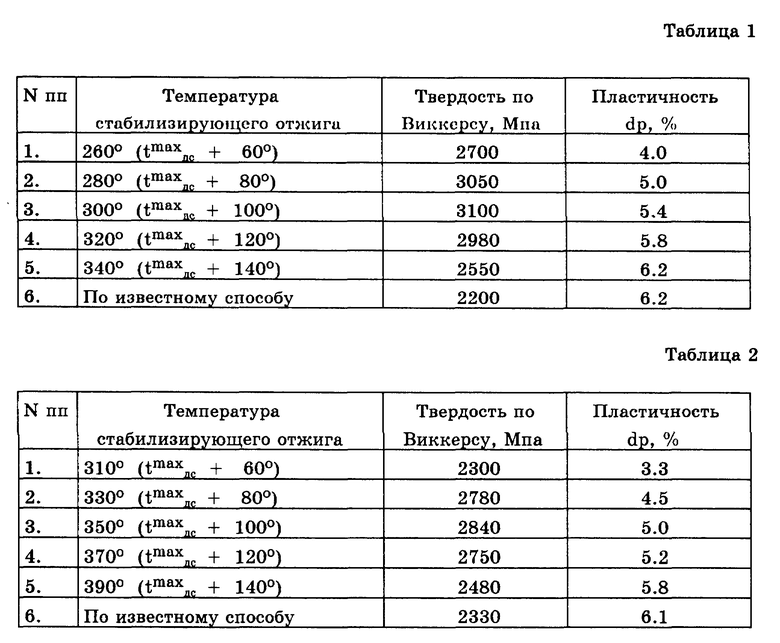

Эффективность заявляемого способа и корректность выбора режима последеформационной стабилизирующей термообработки подтверждается данными таблиц 1 и 2, показывающими изменение свойств сердцевины азотированных сталей в пределах и за пределами области оптимизации. Как видно из данных таблиц, применение заявляемого способа позволяет значительно (на 25-50%) по сравнению с известным способом повысить прочностные свойства сердцевины деталей без существенного снижения пластичности, что положительно сказывается на циклической прочности готового изделия.

Источник информации.

1. Бараз В. Р. , Штремт М.А., Кирьякова Н.С., Ускоренное азотирование деформированной аустенитной стали //Изв. Вузов. Черная металлургия, 1989, N 8, С. 101-103.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки упругих элементов | 1982 |

|

SU1096290A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ КОМПРЕССИОННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2007 |

|

RU2341362C1 |

| Штамповая сталь | 1983 |

|

SU1145047A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| Способ хромоазотирования стали | 1975 |

|

SU536254A1 |

| Способ обработки стальных изделий | 1987 |

|

SU1507818A1 |

| СТАЛЬ, ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ УКАЗАННОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2743570C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

Объект изобретения: азотируемые детали машин, получаемые методом холодной пластической деформации (ХПД). Область применения: изобретение относится к металлургии и может быть использовано для упрочнения деталей машин, получаемых методом холодной пластической деформации и работающих в условиях трения и циклических нагрузок. Сущность изобретения: с целью сохранения деформационного упрочнения, созданного в материале детали при ХПД, перед завершающей химико-термической обработкой - ионным азотированием - проводят дорекристаллизационный стабилизирующий отжиг при температурах, на 80-120°С превышающих температуру максимума деформационного старения для данной марки стали. Такой промежуточный отжиг обеспечивает повышение устойчивости деформированной стали против рекристаллизации при повторном нагреве. Технический результат: заявляемый способ позволяет сохранить значительную часть деформационного упрочнения металла при последующем за отжигом азотировании, что приводит к увеличению прочностных свойств сердцевины детали на 25-50% без существенного снижения пластичности и положительно сказывается на циклической прочности готового изделия. 2 табл., 1 ил.

Способ упрочнения стальных деталей, включающий термическую обработку, холодную пластическую деформацию и азотирование, отличающийся тем, что перед азотированием проводят последеформационный отжиг при температурах, на 80 - 120oС превышающих температуру максимума деформационного старения.

| Бараз В.Р | |||

| и др | |||

| Ускоренное азотирование деформированной аустенитной стали | |||

| Изв | |||

| ВУЗов | |||

| Черная металлургия, 1989, N 8, с.101-103 | |||

| Бабад-Захряпин А.А., Кузнецов Г.Д | |||

| Химико-термическая обработка в тлеющем разряде | |||

| - М.: Атомиздат, 1975, с.66-67 | |||

| ВСЕСОЮЗНАЯИА,!Ч- -•'•-хнктсш •_6иолйогека /„М. Кл. С 21d 1/78УДК 621.785.79(088.8) | 0 |

|

SU382705A1 |

| 1971 |

|

SU415316A1 | |

| Сплав для раскиления и легирования | 1978 |

|

SU825667A1 |

| Способ упрочнения изделий | 1981 |

|

SU1027239A1 |

Авторы

Даты

1999-08-20—Публикация

1997-01-28—Подача