Изобретение касается устройства для подачи газа в кипящий слой, а также реактора с кипящим слоем, в котором имеется такое устройство для подачи газа. Кроме того, изобретение касается способа окислительного хлорирования этилена в 1,2 дихлорэтан посредством соответствующего изобретению реактора с кипящим слоем.

Реакторы с кипящим слоем (см., например, US 6199835, DE 4305001) включают в себя обычно насыпной материал тонкозернистого твердого вещества, который обычно служит в качестве катализатора для проводящейся реакции. Вещества, подающиеся в реактор для реакции, в подавляющем большинстве случаев представляют собой газы, как и продукты реакции, получаемые в реакторе. Подача и смешивание реагентов происходит в нижней части реактора, в частности выше и/или ниже кипящего слоя. Важную роль для оптимального прохождения реакции играют при этом системы подачи и распределения газа, с помощью которых реагенты смешиваются и вступают в контакт с катализатором. Кипящий слой с помощью подведенного газа или инертного газа, поддерживается во взвешенном состоянии и имеет вследствие этого свойства, близкие к жидкости. Это облегчает отвод реакционного тепла при экзотермических реакциях в охлаждающую среду, которая циркулирует в реакторе, например, в специально для этого пригодных, встроенных устройствах, как трубопроводы. С другой стороны эндотермические реакции могут поддерживаться специальными нагревающими устройствами, например, нагревательными панелями.

После того как газообразные реагенты прошли через кипящий слой, поток газа, покидающий кипящий слой, забирает с собой частицы кипящего слоя, которые из экономических и экологических соображений должны отделяться и снова направляться в кипящий слой. Подходящие устройства для сохранения частиц кипящего слоя представляют собой, например, центробежные сепараторы и фильтры. Однако, несмотря на это, в большинстве случае не удается выделить все частицы кипящего слоя, при этом в частности теряются мелкозернистые частицы (например, пылевидный катализатор). Потери катализатора, связанные с потерей частиц кипящего слоя, представляют собой ощутимый экономический ущерб. Кроме того, катализаторы очень часто обладают токсическими свойствами или причиняют вред окружающей среде, так что их отделение и изолирование от продуктов реакции могут потребовать повышенных затрат.

Из приведенных выше соображений следует, что было бы предпочтительно по возможности в большой мере воспрепятствовать образованию мелкозернистых частиц.

Известно, что образование мелкозернистых частиц главным образом связано с процессами измельчения и истирания, проходящими внутри кипящего слоя, в трубах охлаждения и стенках реактора, или обусловлены подачей газа. Усиленному образованию мелкозернистых частиц может противостоять тот факт, что частицы кипящего слоя имеют известную прочность на истирание. При катализаторе, нанесенном на носитель, прочность на истирание по существу определяется материалом носителя. Однако применение устойчивых к истиранию (твердых) частиц кипящего слоя ведет, с другой стороны, к усиленному износу охлаждающих труб и подающих газ труб для реактора. В результате этого весьма вероятны высокие затраты на ремонт и обусловленные ремонтом остановки производства.

Поэтому задачей настоящего изобретения является создание устройства для улучшенной подачи газа в реактор с кипящим слоем, в котором с минимально возможными затратами могут быть сокращены, в частности, потери катализатора, обусловленные измельчением катализатора и выносом частиц потоками газа.

Эта задача решается с помощью устройства для подачи газа в кипящий слой по меньшей мере с одной расположенной под и/или над кипящим слоем подающей газ трубой (2, 3), отличающегося тем, что подающая газ труба (2, 3) перед и/или в своем устье имеет завихряющее газ средство.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. В частности, кипящий слой в реакторе с кипящим слоем может располагаться преимущественно в вертикальном реакторе с кипящим слоем. При этом корпус реактора может быть выполнен в виде выдерживающего давление корпуса для восприятия газа или газов и по меньшей мере одного находящегося в нем кипящего слоя, состоящего из частиц твердого вещества.

Соответствующее изобретению устройство для подачи газа отличается при этом тем, что оно или подающая газ труба способствуют созданию завихрений транспортируемого газового потока.

Поразительным оказалось то, что измельчение катализатора может быть значительно уменьшено за счет простой модификации использованной обычным образом подводящей газ трубы, посредством которой транспортируемый в подводящей газ трубе газовый поток завихряется. Такое завихрение газового потока предположительно имеет следствием то, что профиль скорости исходящего из подающей газ трубы газового потока изменяется в пользу увеличения объемного потока вблизи стенок трубы. Например, из подводящих газ труб выходят завихренные газовые потоки с примерно постоянным по поперечному сечению подающей газ трубы профилем скорости.

В случае, когда подающие газ трубы расположены под кипящим слоем с помощью завихрения газового потока и связанной с этим модификацией профиля скорости объемного потока в значительной степени или полностью предотвращается то, что частицы кипящего слоя попадают в краевые области подающей газ трубы/труб и там измельчаются до образования мелкозернистых частиц, которые могут быть вынесены из реактора. Следовательно, предпочтительным образом может достигаться сокращение выбросов пыли.

Оказывается, что и в случае, когда подающие газ трубы расположены над кипящим слоем, уменьшается образование пыли и ее выброс. В частности, благодаря этому может быть также достигнуто снижение износа подающих газ и охлаждающих труб. Причину этого предположительно следует искать в том, что пузырьки газа при выходе газового потока не сразу отклоняются вверх.

В предпочтительных вариантах осуществления изобретения завихрение в газовом потоке, транспортируемом по подающим газ трубам, создается благодаря тому, что завихряющие газ средства, образованы сужением или расширением внутреннего канала труб, в частности на их концах со стороны выхода. Это сужение может быть, например, выполнено в форме по меньшей мере частично расположенного на внутренней окружности подающей газ трубы, например, кольцеобразного выступа. Равным образом сужение или расширение внутреннего канала может быть выполнено в форме резьбы, расположенной на внутренней поверхности трубы. В качестве особо предпочтительного варианта является то, что сужение снабжено по меньшей мере одной кромкой, в частности, одной острой кромкой, так как именно это содействует завихрению газового потока. Далее или дополнительно завихряющие газ средства могут иметь по меньшей мере одно сито, и/или по меньшей мере одну турбулентную решетку, и/или по меньшей мере одну диафрагму с отверстиями. Завихряющие газ средства могут быть расположены в устье подающей газ трубы или труб и/или перед устьем в направлении потока подающей газ трубы или труб. Газ может включать в себя этилен, кислород и/или хлористый водород.

Изобретение также относится к использованию реактора с кипящим слоем, имеющего описанное выше устройство подачи газа, в способе для получения 1,2-дихроэтана, в котором этилен, кислород и/или хлористый водород подают в кипящий слой, содержащий катализатор.

Выпуск газового потока из подающих газ труб, расположенных под кипящим слоем, осуществляется со средней скоростью в диапазоне от 0,5 до 10 м/с, предпочтительно от 3 до 6 м/с. Выпуск газового потока из подающих газ труб, расположенных над кипящим слоем, осуществляется со средней скоростью в диапазоне от 0,7 до 10 м/с, предпочтительно от 2 до 5 м/с.

Изобретение ниже более подробно поясняется с помощью описания примеров осуществления, изображенных на приложенных чертежах.

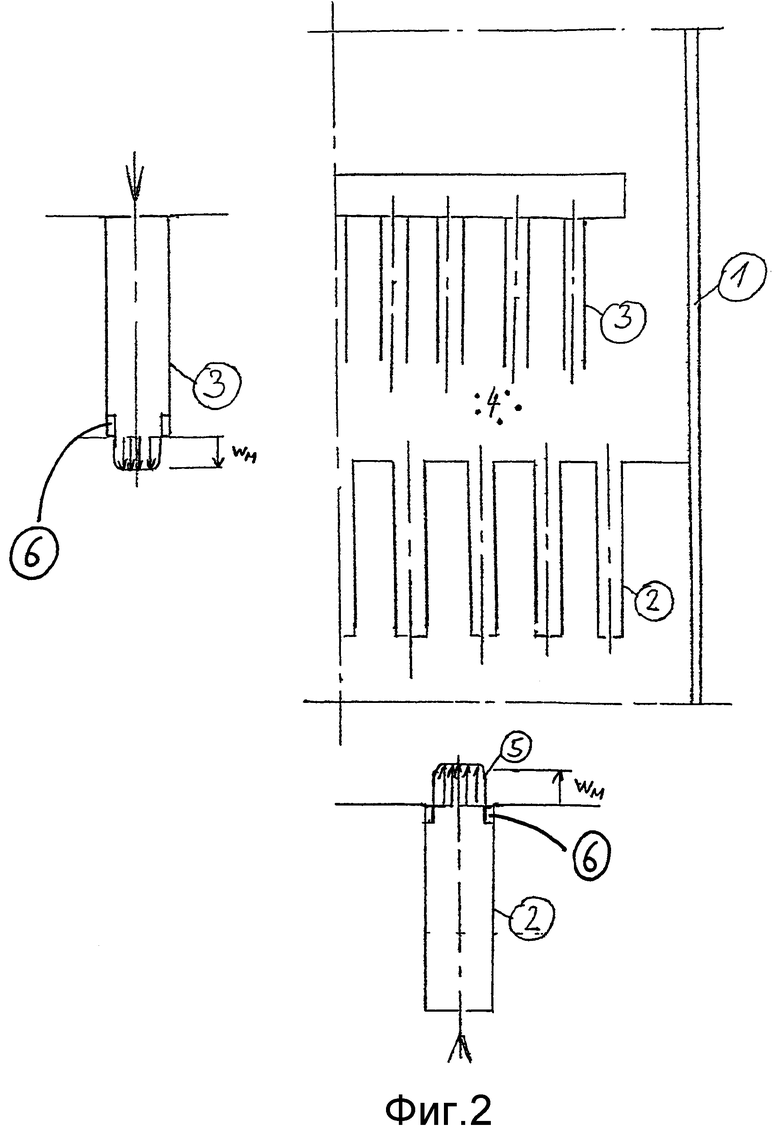

Фиг.1 - схематическое изображение реактора с кипящим слоем с традиционными подающими газ трубами для подачи газовых потоков в кипящий слой;

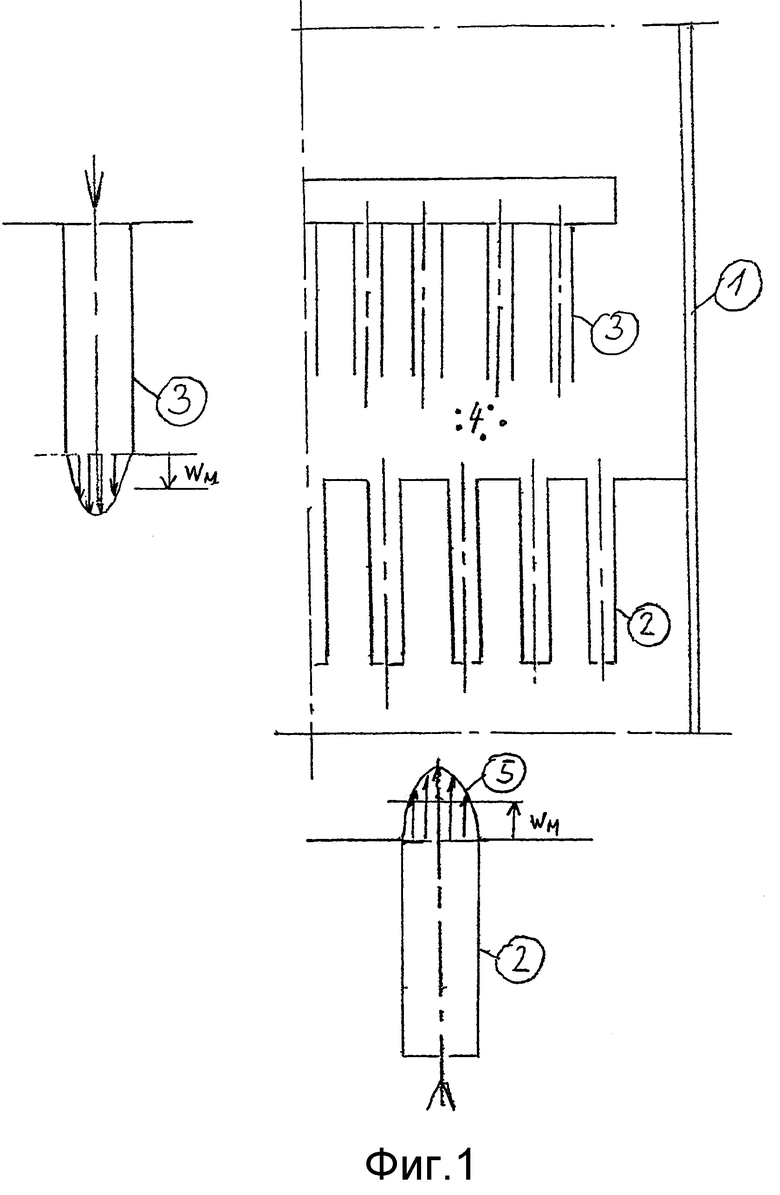

Фиг.2 - схематическое изображение реактора с кипящим слоем с подающими газ трубами для подачи газовых потоков в кипящий слой согласно настоящему изобретению.

На фиг.1 представлен реактор с кипящим слоем, имеющий прочный на сжатие корпус 1, кипящий слой 4 и находящееся в нем устройство для подачи газа в реактор. Устройство для подачи газа включает в себя расположенный над кипящим слоем 4 комплект подающих газ труб 3 для подачи газовых потоков сверху в кипящий слой 4, а также расположенный под кипящим слоем 4 комплект подающих газ труб 2 для подачи газовых потоков снизу в кипящий слой 4. Как схематически представлено на обоих увеличенных изображениях подающих газ труб, расположенных выше и ниже кипящего слоя 4, в соответствующих уровню техники подающих газ трубах через плоскость поперечного сечения трубы установлен по существу параболический профиль скорости газового потока. Изображенный на фиг.1 реактор имеет диаметр 28 см и высоту 2,3 м.

На фиг.2 представлен реактор с кипящим слоем с подающими газ трубами для подачи газовых потоков согласно данному изобретению, при этом отличие от реактора, изображенного на фиг.1, заключается в том, что подающие газ трубы устройства для подачи газовых потоков на фиг.2 согласно изобретению снабжены сужением внутреннего канала для завихрения газового потока. С этой целью подающие газ трубы 2, 3 на своих расположенных со стороны выхода концах имеют расположенный на внутренней окружности кольцеобразный выступ 6. Как схематически представлено на обоих увеличенных изображениях подающих газ труб, расположенных выше и ниже кипящего слоя 4, за счет кольцеобразного выступа 6 достигается уплощение известного из уровня техники параболического профиля скорости за счет увеличения скорости газового потока вблизи краев труб. В частности, профиль скорости газового потока, выходящего из трубы, становится по существу постоянным по поперечному сечению подающей газ трубы.

Реактор с кипящим слоем, представленный на фиг.2, особенно подходит, в частности, для окси-хлорирования этилена, которое описано ниже в качестве примера.

Под окси-хлорированием в общем случае понимают реакцию обмена алкена, здесь этилена, с хлористым водородом и кислородом или содержащим кислород газом, например, воздухом, при образовании насыщенного хлорированного алкена, здесь 1,2-дихлорэтана, далее EDC», по уравнению:

С2Н4+2 HCl+1/2 O2 →Cl-СН2-CH2-Cl+H2O

Для этой реакции применяется катализатор, например, в виде хлорида меди (II), нанесенного на частицы окиси алюминия. Частицы катализатора имеют, например, средний диаметр зерна около 50 μм при диапазоне от 20 до 120 μм. Плотность частиц составляет примерно 1600 кг/м3. Частицы катализатора образуют при продувке циркуляционным газом и реакционным газом кипящий слой.

В предложенный согласно изобретению реактор с кипящим слоем, представленный на фиг.2, в газообразной форме подаются нагретые до 150° реагенты. При этом смесь из 63 м3/час хлористого водорода и 17 м3/час кислорода при нормальных условиях подается в кипящий слой 4 катализатора через подающие газ трубы 3, расположенные над кипящим слоем 4. Смесь, состоящая при нормальных условиях из 32 м3/час этилена и 60 м3/час циркуляционного газа, подается в кипящий слой 4 катализатора снизу через подающие газ трубы 2 при температуре 150°С и давлении 4,7 бар. Средняя скорость потока в подающих газ трубах 2 составляет 1,3 м/сек, в подающих газ трубах 3-1,0 м/сек.

В нижней части кипящего слоя 4, в так называемой зоне смешивания, распределенные по поперечному сечению реактора реагенты смешиваются и экзотермически реагируют на катализаторе. Выделяемое при этом реакционное тепло, составляющее 238,5 кДж/мол, отводится с помощью охлаждающей трубы (не показана) в теплоноситель. Температура реакции составляет 232°С при давлении 4,2 бар.

Как показали измерения количества частиц кипящего слоя до и после реакции обмена, потери катализатора вследствие измельчения и выноса частиц катализатора отводимым газом составили примерно 7,6 г на тонну EDC.

Сравнительный пример

Для сравнения окси-хлорирование этилена для получения EDC при прочих равных условиях проводилось в традиционном реакторе с кипящим слоем согласно фиг.1. Как показали измерения количества частиц кипящего слоя, потери катализатора на тонну EDC составили примерно 48 г, т.е. превысили почти в 7 раз потери в предлагаемом согласно настоящему изобретению реакторе с кипящим слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2743135C1 |

| УСТРОЙСТВО С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2743989C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И БЕНЗОЛА | 2017 |

|

RU2742576C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА И ТОЛУОЛА | 2017 |

|

RU2744214C1 |

| ПРЕОБРАЗОВАНИЕ СЫРОЙ НЕФТИ В ПСЕВДООЖИЖЕННОМ СЛОЕ, СОДЕРЖАЩЕМ ЗОНЫ С РАЗНЫМ ВРЕМЕНЕМ КОНТАКТА | 2019 |

|

RU2823585C2 |

| РЕАКТОР С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ ИЗ БЕНЗОЛА И МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА | 2017 |

|

RU2745438C1 |

| ГАЗОВЫЙ РАСПРЕДЕЛИТЕЛЬ С КИПЯЩИМ СЛОЕМ, РЕАКТОР С ГАЗОВЫМ РАСПРЕДЕЛИТЕЛЕМ С КИПЯЩИМ СЛОЕМ И СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА И СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2017 |

|

RU2737365C1 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| РЕАКТОРНАЯ СИСТЕМА И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2486953C2 |

Настоящее изобретение касается устройства и способа для подачи газа в реактор с кипящим слоем, по меньшей мере, с одной расположенной под и/или над кипящим слоем подающей газ трубой для подачи газа в кипящий слой, в котором подающая газ труба имеет в своем устье завихряющее газ средство. Посредством реактора с кипящим слоем осуществляют способ получения 1,2-дихлорэтана, в котором этилен, кислород и/или хлористый водород подают в кипящий слой, содержащий катализатор. Технический результат - улучшение подачи газа в реактор и сокращение потери катализатора, обусловленной измельчением катализатора и выносом частиц потоками газа. 3 н. и 28 з.п. ф-лы, 2 ил.

| US 6199835 B1, 13.03.2001 | |||

| DE 4305001 A1, 25.08.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1994 |

|

RU2074849C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

Авторы

Даты

2007-01-10—Публикация

2003-05-26—Подача