Настоящее изобретение относится к термоформовочной установке для изготовления формованных изделий из полимерной пленки, таких как стаканчики, емкости, крышки, продовольственная упаковка и т.п., с имеющим состоящую из двух частей форму узлом термоформования, согласно ограничительной части пункта 1 формулы, а также к способу изготовления таких формованных изделий согласно ограничительной части пункта 14.

Термоформовочные установки известны на практике в разных вариантах и формах выполнения. При этом для изготовления формованных изделий в виде стаканчиков из термопласта используют составную форму. Одна полуформа, так называемый верхний инструмент, закреплена на инструментальном столе и соединена с ним, как правило, с возможностью настройки рамой или станиной термоформовочной установки, так что верхний инструмент может быть настроен на соответствующее изготавливаемое формованное изделие. Другая полуформа, так называемый нижний инструмент, подвижно установлена в раме или на станине термоформовочной установки.

Для формования изделий полуформы, т.е. верхний и нижний инструменты, находятся в обращенном друг к другу замкнутом положении. Между верхним и нижним инструментами расположена нередко подогретая и тем самым хорошо пластически деформируемая полимерная пленка, которую в большинстве случаев потактно подают с расходного ролика в виде полотна.

В процессе глубокой вытяжки полимерную пленку зажимают между верхним и нижним инструментами и тем самым фиксируют в этом положении. Затем полимерную пленку посредством устройства предварительной вытяжки верхнего инструмента вдавливают в полости нижнего инструмента, тогда как край изготавливаемого формованного изделия остается зажатым между верхним и нижним инструментами. За счет создания разрежения в полостях или за счет вдувания воздуха пленка прилегает к внутренним стенкам полостей нижнего инструмента и принимает тем самым желаемую форму.

После достаточного охлаждения полимерной пленки за счет контакта с активно охлажденной, при необходимости, поверхностью инструмента происходит отделение формованных изделий из полимерной пленки. Для этого нижний инструмент перемещают вверх примерно на величину толщины пленки. Соответствующие режущие кромки составной формы вырезают при этом отдельные формованные изделия из полотна пленки. Оставшуюся пленочную решетку также нередко потактно подают к намоточному блоку.

Для извлечения формованных изделий из полостей нижний инструмент перемещают затем от верхнего инструмента и при этом поворачивают вокруг его продольной оси таким образом, что нижний инструмент направлен к штабелеру, и тем самым формованные изделия могут быть переданы к штабелеру.

Примеры описанных выше известных из практики термоформовочных установок описаны, например, в US 6135756 или DE 3346628 А1.

Эти известные термоформовочные установки имеют, однако, тот существенный экономический недостаток, что с их помощью можно реализовать лишь низкие тактовые частоты, например примерно до 30 тактов в минуту. Более высокие тактовые частоты невозможны без повреждения подвижных деталей. Эти низкие тактовые частоты, однако, больше неприемлемы ввиду существующих сегодня высоких затрат давления.

Кроме того, недостатком являются используемые в известных термоформовочных установках приводы, а также используемые в них направляющие устройства для нижнего инструмента.

Описанная в DE 3346628 А1 термоформовочная установка работает с составной формой, причем верхний инструмент неподвижно закреплен на станине, а нижний выполнен подвижным. Нижний инструмент ориентируют для смыкания или размыкания в комбинированном подъемно-поворотном перемещении к верхнему инструменту и от него и одновременно к штабелеру и направляют от него назад к верхнему инструменту. Подъемно-поворотное перемещение нижнего инструмента создают посредством кулачково-дискового и кривошипного рычажного шарнирного механизма. Нижний инструмент должен тем самым вертикально перемещаться и одновременно поворачиваться вокруг своей собственной продольной оси.

Комбинация кривошипного шарнирного механизма с кулачково-дисковым приводом, используемая в известной из DE 3346628 А1 термоформовочной установке, выполнена очень сложно. При этом уже кулачково-дисковый привод имеет как таковой тот системный недостаток, что с его помощью можно передавать лишь ограниченные усилия. К тому же с помощью кулачково-дискового привода нельзя реализовать высокие тактовые частоты. Помимо этого, кулачково-дисковые приводы склонны к быстрому износу, так что требуется их частое обслуживание, что резко повышает эксплуатационные расходы на такую термоформовочную установку. Кроме того, рассматриваемая здесь термоформовочная установка согласно DE 3346628 А1 с ее сложным кривошипным шарнирным механизмом содержит дополнительный узел, который также допускает лишь низкие тактовые частоты, что обусловлено его конструкцией.

Другой недостаток этой известной термоформовочной установки состоит в том, что процесс отделения отформованных изделий от полимерной пленки занимает относительно много времени и при этом происходит скорее в режущем или даже отламывающем режиме, так что соответствующие режущие кромки составной формы быстро изнашиваются. Это, в свою очередь, повышает затраты на обслуживание, что негативно сказывается на эксплуатационных расходах. Повышение скорости отделения таким образом, чтобы, например, можно было бы достичь скоростей вырубки, в рассматриваемой в DE 3346628 А1 термоформовочной установке невозможно, что обусловлено самой системой. Ограничивающими элементами являются при этом кулачковые диски, которые помимо общего сложного движения нижнего инструмента должны создавать также его дополнительное движение подъема для отделения отформованных изделий. Если бы захотелось повысить скорость отделения, то пришлось бы те криволинейные участки кулачкового диска, которые управляют движением отделения, выполнить существенно короче, или согласованный с ним угловой сегмент кулачкового диска выполнить меньше, что, однако, приводит к крайне неблагоприятным условиям усилий привода и тем самым к недопустимому увеличению нагрузки на детали. Нагруженные таким образом кулачковые диски пришлось бы вследствие этого постоянно обслуживать или даже заменять, что снова неприемлемым образом резко повышает эксплуатационные расходы. Тем самым, кулачковые диски в DE 3346628 А1 устанавливают верхний предел не только достигаемым тактовым частотам, но и скорости отделения.

Термоформовочная установка согласно US 6135756 также содержит составную форму. Направляющее устройство здесь также комбинировано с приводным устройством нижнего инструментального стола или нижнего инструмента и обеспечивает за счет кулачково-дискового и кривошипно-шатунного механизма комбинированное подъемно-поворотное перемещение нижнего инструмента. Термоформовочная установка из US 6135756 содержит два кулачково-дисковых и кривошипно-шатунных механизма, расположенных соответственно на внешних торцевых сторонах нижнего инструмента. При этом нижний инструмент содержит на своих внешних сторонах по три цапфы, которые движутся в соответствующих кулачковых пазах или кулисных направляющих на станине. Эти кулачковые пазы или кулисные направляющие имеют крайне сложную геометрию и выполнены с возможностью перемещения нижнего инструмента при размыкании формы вниз от верхнего инструмента и поворота, с тем чтобы ориентировать его на штабелер и снова повернуть от него. Поскольку сложная геометрия кулачковых пазов непригодна для передачи необходимых усилий для отделения формованных изделий от полимерной пленки, предусмотрены дополнительные кулачковые диски, с помощью которых должны передаваться необходимые для этого усилия.

Правда, по сравнению с DE 3346628 А1 достигаются чуть более высокие скорости отделения. Однако необходимые для вырубки формованных изделий из полимерной пленки высокие скорости отделения этим не достигаются. Процессом отделения остается резка или отламывание.

В противоположность этому кулачковые диски в US 6135756 нагружены по сравнению с DE 3346628 А1 существенно сильнее. Это приводит к преждевременному износу этих деталей. Таким образом, требуются значительные работы по обслуживанию, что негативно отражается на эксплуатационных расходах. Вследствие неблагоприятных условий передачи усилий нельзя исключать того, что кулачковые диски преждевременно треснут, и их придется тогда заменить. Это приводит к простою термоформовочной установки, в результате чего производство полностью останавливается.

Геометрически сложные и очень трудно согласовываемые между собой кулисные направляющие исключают требуемые сегодня высокие тактовые частоты. Кроме того, с помощью подобных кулисных направляющих невозможно передавать достаточно высокие усилия, поскольку через направляющие пальцы должны передаваться не только усилия для подъема и опускания нижнего инструмента, но и усилия для его ускорения, замедления, а также для наклона или поворота. Большие формы с отвечающим сегодняшним требованиям числом полостей нельзя реализовать с техническим решением из US 6135756, поскольку по мере возрастания величины возрастает собственная масса нижнего инструмента, так что необходимые тогда усилия для названных движений передаваться больше не могут.

Кроме того, комплексная геометрия большого числа кулисных направляющих требует их постоянного обслуживания, поскольку из-за высоких усилий они легко повреждаются, выбиваются или теряют требуемую «правильность колеи».

Кроме того, эти комплексные кулисные направляющие имеют тот дополнительный большой недостаток, что они не гарантируют точного подвода нижнего инструмента при замыкающем перемещении к верхнему инструменту. Точный подвод нижнего инструмента к верхнему инструменту является, однако, именно при высоких тактовых частотах существенной предпосылкой точного повторного изготовления правильных по форме формованных изделий, с тем чтобы можно было избежать нежелательного брака.

Вследствие этого задачей настоящего изобретения является усовершенствование известных термоформовочных установок таким образом, чтобы можно было достичь существенно более высоких тактовых частот и, тем самым, обеспечить экономичную эксплуатацию усовершенствованных таким образом термоформовочных установок. Далее задачей настоящего изобретения является создание экономичного способа изготовления формованных изделий из полимерной пленки.

Эта задача решается в части устройства посредством отличительных признаков пункта 1 формулы изобретения.

В части способа задача решается посредством отличительных признаков пункта 14 формулы изобретения.

Согласно изобретению предложена термоформовочная установка для изготовления формованных изделий из полимерной пленки, таких как стаканчики, емкости, крышки, продовольственная упаковка и т.п., с имеющим состоящую из двух частей форму узлом термоформования. При этом составная форма содержит фиксируемый с возможностью регулировки верхний инструментальный стол с верхним инструментом с подвижно установленными в нем устройствами предварительной вытяжки и подвижный нижний инструментальный стол с нижним инструментом с полостями. Подвижный нижний инструментальный стол направляется при этом посредством направляющего устройства и за счет приводного устройства имеет возможность перемещения относительно верхнего инструментального стола к нему и от него.

При этом впервые предложено, что направляющее устройство содержит поворотный направляющий узел, посредством которого нижний инструментальный стол имеет возможность линейного или прямолинейного перемещения и поворота вместе с ним. Таким образом, нижний инструментальный стол может предпочтительным образом совершать четко определенное прямолинейное перемещение подъема без необходимости одновременно совершения известным из уровня техники и являющимся недостатком образом поворотного перемещения вокруг своей собственной продольной оси.

Поворотное перемещение нижнего инструментального стола для выталкивания готовых формованных изделий достигается согласно изобретению предпочтительным образом за счет возможности поворота направляющего узла без необходимости поворота при этом нижнего инструментального стола относительно самого себя, например вокруг своей продольной оси. Тем самым, предпочтительным образом гарантировано, что нижний инструмент при каждом движении подъема к верхнему инструменту может быть подведен к нему чисто и тем самым точно по положению с возможностью повтора, так что нижний инструмент попадает на верхний инструмент всегда одинаково.

Возможность поворота направляющего узла дает вместе с устранением связи между движениями поворота и подъема то преимущество, что на точность повтора осевого или прямолинейного перемещения подъема нижнего инструмента не накладывается искажающее поворотное перемещение, которое также в какой-либо форме негативно не сказывается на нем. К тому же нижний инструмент в опущенном или удаленном от верхнего инструмента положении посредством поворотного направляющего узла может быть повернут из рамы термоформовочной установки и точно по положению ориентирован на штабелер. Тем самым нижний инструмент с находящимися в нем готовыми формованными изделиями может быть в этом положении предпочтительным образом оптимально ориентирован на штабелер, подведен к нему и, при необходимости, перемещен к нему и/или от него в предпочтительном линейном перемещении.

Кроме того, новое направляющее устройство с поворотным направляющим узлом дает то дополнительное преимущество, что нижний инструмент с известными, соответственно усовершенствованными элементами связи между направляющими поворотного узла может быть установлен аксиально подвижным или прямолинейно направлямым, так что элементы связи должны воспринимать только направляющие усилия, а собственно создающие перемещение усилия для подъема к верхнему инструменту и от него, а также для вырубного перемещения могут передаваться через воздействующий непосредственно на нижний инструментальный стол привод на нижний инструментальный стол, так что направление нижнего инструментального стола предпочтительным образом больше не нагружено этими большими усилиями. Тем самым непосредственно на нижний инструментальный стол могут передаваться произвольные большие усилия без известной из уровня техники опасности неизбежного износа или даже поломки известных из уровня техники комбинаций кулачковых дисков и направляющих пальцев, движущихся в кулисных направляющих и нагруженных всем приводным усилием.

Другие предпочтительные варианты осуществления и аспекты настоящего изобретения являются предметом зависимых пунктов формулы.

В одном предпочтительном варианте осуществления термоформовочной установки поворотный направляющий узел направляющего устройства впервые содержит две шарнирно сочлененные с рамой термоформовочной установки поворотные направляющие, между которыми нижний инструментальный стол установлен с возможностью линейного или прямолинейного перемещения к верхнему инструментальному столу и от него. Согласно другому предпочтительному варианту осуществления термоформовочной установки приводное устройство для нижнего инструментального стола выполнено в виде коленчато-вального привода.

Этим достигается симметричное направление нижнего инструментального стола. Это предпочтительным образом приводит к особенно точному движению подъема нижнего инструментального стола. За счет направления нижнего инструментального стола с обеих сторон он может не только аккуратно ориентироваться и направляться параллельно верхнему инструментальному столу, но и, кроме того, предпочтительным образом возникает дополнительный синергетический эффект центрального приведения в действие инструментального стола снизу в его центре посредством приводного устройства, выполненного в виде коленчато-вального привода, с движением инструментального стола вверх и вниз или к верхнему инструменту и от него. Кроме того, коленчато-вальный привод предпочтительным образом может также через подходящие средства сопряжения воздействовать в нескольких точках на нижний инструментальный стол, так что при минимальном прогибе или деформации нижнего инструментального стола на него могут передаваться максимально возможные усилия.

Коленчато-вальный привод дает при этом большое преимущество теоретически не ограниченной верхним пределом тактовой частоты. С помощью коленчато-вального привода впервые без проблем возможны тактовые частоты в 40, 50 или существенно больше тактов. При этом синергетическим образом используется линейное или прямолинейное перемещение нижнего инструментального стола в комбинации с коленчато-вальным приводом, чтобы впервые можно было достичь таких высоких тактовых чисел.

Правда, этот принцип движения известен из поршневого двигателя внутреннего сгорания. Однако там, наоборот, созданное при воспламенении сжатой топливно-воздушной смеси сжимающее усилие передается через прямолинейное перемещение поршня вверх и вниз на шатун, а от него - на коленчатый вал для достижения вращательного движения приводной группы и тем самым колес автомобиля. В настоящем изобретении впервые созданное извне вращательное движение преобразуется через коленчато-вальный привод в линейное движение подъема, чтобы впервые можно было приводить нижний инструмент термоформовочной установки, с одной стороны, с достаточно большими усилиями, а, с другой стороны, достаточно быстро для достижения тактовых частот в 40, 50 и более тактов. Такие высокие тактовые частоты считались прежде недостижимыми.

Кроме того, комбинация согласно изобретению коленчато-вального привода с линейным или прямолинейным направлением нижнего инструментального стола дает преимущество предельно низкого по сравнению с известными термоформовочными установками износа, так что можно решающим образом снизить эксплуатационные расходы на термоформовочную установку, а кроме того, избежать простоев. Тем самым можно не только значительно повысить производительность термоформовочной установки, но и одновременно за счет снижения эксплуатационных расходов достичь благодаря особенно надежной конструкции, в целом, положительного соотношения расходы/эффективность.

Согласно другому предпочтительному варианту осуществления термоформовочной установки коленчато-вальный привод расположен на обращенной от верхнего инструментального стола стороне нижнего инструментального стола внутри рамы термоформовочной установки таким образом, что центр оси коленчатого вала, центр участка его эксцентриковой оси в верхней точке возврата, точки сочленения поворотных направляющих и точки сочленения с нижним инструментальным столом по достижении его верхней точки возврата лежат на одной воображаемой общей линии. Тем самым предпочтительным образом обеспечено, что в верхней точке возврата нижнего инструмента и тем самым в замкнутом состоянии формы за счет привода гарантировано максимальное усилие ввиду линейного силового потока через все участвующие сопряженные элементы связи от коленчато-вального привода до нижнего инструментального стола, так что не могут возникнуть никакие потери усилий или неблагоприятные условия силового воздействия. Это, в частности, предпочтительно тогда, когда в таком положении через эти детали должен передаваться дополнительный импульс хода вырубки для создания вырубного движения.

В другом предпочтительном варианте осуществления термоформовочной установки эксцентриковый участок вала коленчато-вального привода шарнирно сочленен посредством шатуна с нижним инструментальным столом, преимущественно посередине. Это дает преимущество непосредственной передачи усилий от коленчато-вального привода к нижнему инструментальному столу. Вместе с тем можно избежать известных из уровня техники многоэлементных коленчато-рычажных шарнирных механизмов. Далее это дает преимущество расчета и, при необходимости, оптимизации, например, методом конечных элементов минимально возможного числа нагруженных усилиями деталей в отношении ввода и передачи усилий. Таким образом, можно уже заранее поддерживать на низком уровне расходы на проведение опытно-конструкторских работ.

В другом предпочтительном варианте осуществления термоформовочной установки шатун имеет в направлении нижнего инструментального стола Y-образное сечение, так что он разделяется на два плеча и воздействует, тем самым, на нижний инструментальный стол в двух отстоящих друг от друга точках. Это предпочтительно обеспечивает оптимальное создание перемещающих нижний инструментальный стол усилий без опасения недопустимого деформирования или прогиба нижнего инструментального стола. При этом за счет умелого выбора точек сочленения силовой поток в нижнем инструментальном столе можно оптимизировать таким образом, что даже при максимальном усилии для совершения хода вырубки он не будет испытывать прогиба или деформации.

Согласно другому предпочтительному варианту осуществления термоформовочной установки коленчато-вальный привод содержит электрический серводвигатель. Он дает преимущество, например, программируемого управления или регулирования, так что соответствующая вращательная характеристика серводвигателя может быть оптимально согласована с данным случаем применения. Подобная оптимизация процессов перемещения исключена у известных из уровня техники кулачково-дисковых приводов.

Далее в другом предпочтительном варианте осуществления термоформовочной установки предусмотрено, что электрический серводвигатель приводит коленчато-вальный привод посредством зубчатого ремня через шкив. Это представляет собой недорогую технику привода с зарекомендовавшими себя деталями. Помимо этого, для передачи усилий от серводвигателя к коленчато-вальному приводу допустимы также зубчатые колеса, червячные приводы и т.п. Далее серводвигатель может воздействовать непосредственно на коленчатый вал. Это дает тогда преимущество максимально компактной конструкции.

В другом предпочтительном варианте осуществления термоформовочной установки впервые предложено, что нижний инструментальный стол установлен с возможностью наклона наружу из рамы термоформовочной установки в удаленном от верхнего инструмента положении и взаимодействия со штабелером, так что нижний инструментальный стол размещается напротив противолежащего штабелера и, при необходимости, может быть перемещен к нему и от него.

Тем самым, возникают не только уже рассмотренные выше преимущества, но и, кроме того, нижний инструмент может быть ориентирован на штабелер и подведен к нему с возможностью передачи находящихся в нижнем инструменте отформованных изделий оптимально без перекосов с требуемой точностью повтора на расположенный точно напротив него штабелер. При этом благодаря возможности поворота направляющего узла гарантировано, что нижний инструмент располагается точно против штабелера и может быть ориентирован на него. Линейная или прямолинейная подвижность нижнего инструментального стола внутри поворотного направляющего узла дает, кроме того, то синергетическое преимущество, что нижний инструмент, например, посредством коленчато-вального привода может перемещаться к штабелеру и снова от него возвратно-поступательно или соответственно вверх и вниз, так что этим, например, у формованных изделий разной величины возможна дополнительная компенсация преодолеваемого формованным изделием участка пути из полости нижнего инструмента к штабелеру. При этом, в частности в комбинации с имеющимися в нижнем инструменте толкателями, можно обеспечить оптимальное согласование перемещения передачи формованных изделий из полостей нижнего инструмента в соответствующие приемные места штабелера.

Далее предпочтительно, что таким образом вместе с соответствующей изобретению термоформовочной установкой могут найти применение выполненные по-разному штабелеры, так что без дополнительных затрат на подгонку могут использоваться штабелеры, оптимизированные также в отношении соответственно изготавливаемых формованных изделий.

Согласно другому предпочтительному варианту осуществления термоформовочной установки на нижнем инструментальном столе расположены приводы толкателей для подъема и опускания подвижно расположенных в нижнем инструменте толкателей, преимущественно между обоими, обращенными к нижнему инструментальному столу плечами Y-образного шатуна. Это дает, с одной стороны, преимущество того, что выталкивание готовых формованных изделий можно поддержать толкателями и придать им дополнительный импульс перемещения, так что формованные изделия могут без проблем преодолеть расстояние от нижнего инструмента до штабелера. С другой стороны, расположение приводов толкателей под нижним инструментальным столом дает то дополнительное преимущество, что оставшееся там свободное конструктивное пространство, например между плечами Y-образного шатуна, оптимально используется и, тем самым, достигается максимально компактная конструкция термоформовочной установки согласно изобретению.

В другом предпочтительном варианте осуществления термоформовочной установки впервые предложено, что предусмотрено второе приводное устройство для подъема нижнего инструментального стола с его приводным устройством внутри направляющего его линейно или прямолинейно направляющего устройства с заданным ходом для создания вырубного движения.

Таким образом, например, в комбинации с коленчато-вальным приводом обеспечена не только высокая тактовая частота как таковая, но и одновременно возможна высокая тактовая частота создающего вырубное движение хода вырубки. При этом могут совершаться предпочтительным образом ходы вырубки менее чем за 1/10 с. За счет того, что нижний инструментальный стол поднимается внутри его прямолинейной направляющей для создания вырубного движения, предпочтительным образом гарантировано, что нижний инструмент всегда точно будет согласован с верхним инструментом, так что перекос и т.п. также при вырубке и тем самым нежелательный износ режущих кромок исключены. Кроме того, усилия, существенно большие для хода вырубки по сравнению с известными из уровня техники режущими или отламывающими перемещениями, могут без проблем передаваться на нижний инструментальный стол в существенно более короткое время. К тому же гарантировано, что эти усилия могут передаваться на нижний инструментальный стол не только быстро, т.е. в течение короткого времени, но и с высокой частотой повтора, так что, в целом, может быть достигнута высокая тактовая частота термоформовочной установки как в отношении формообразующих тактов для замыкания и размыкания формы, так и вырубных тактов для отделения формованных изделий при замкнутой форме.

В соответствии с другим вариантом осуществления термоформовочной установки второе приводное устройство содержит для создания хода вырубки приводимый гидравлически подъемный цилиндр. Это дает то преимущество, что по сравнению с обычными кулачково-дисковыми приводами, как и по сравнению с кривошипно-шатунным механизмом, зарекомендовавшим себя для привода нижнего инструментального стола, последнему могут быть приданы гораздо большие усилия в существенно более короткое время проявления этих усилий, чем достигается оптимальный импульс на вырубку за счет выбора вырубного гидропривода. К тому же гидропривод может оптимально регулироваться аналогично приводимому от электрического серводвигателя коленчато-вальному приводу, доступен для автоматического направляющего процесса и может быть наилучшим образом согласован с коленчато-вальным приводом. Это предпочтительным образом гарантирует, что ход вырубки всегда создается именно тогда, когда нижний инструмент находится в верхней точке возврата, а форма, тем самым, - в замкнутом состоянии.

Согласно другому предпочтительному варианту осуществления ход второго приводного устройства составляет 3-10 мм, преимущественно 5-8 мм, особенно предпочтительно 1,1-1,3-кратную величину толщины полимерной пленки. Это обеспечивает оптимальные результаты вырубки при отделении готовых отформованных изделий от зажатой между верхним и нижним инструментами полимерной пленки. В то же время этим достигаются особенно чистые края и кромки на вырубленном краю формованного изделия, так что край формованного изделия не требуется подвергать дополнительной обработке, например для размещения крышки и т.п.

Как уже сказано выше, поставленная задача решается в части способа посредством отличительных признаков пункта 14 формулы изобретения.

При этом предложен способ изготовления формованных изделий из полимерной пленки, таких как стаканчики, емкости, крышки, продовольственная упаковка и т.п., с помощью термоформовочной установки, включающий в себя следующие этапы: а) замыкание формы за счет перемещения подвижного нижнего инструментального стола посредством направляющего устройства, а также приведение его в действие посредством приводного устройства с возможностью перемещения нижнего инструментального стола относительно верхнего инструментального стола к нему; b) изготовление формованных изделий при замкнутой форме; c) размыкание формы за счет перемещения подвижного нижнего инструментального стола посредством направляющего устройства, а также приведение его в действие посредством приводного устройства с возможностью перемещения нижнего инструментального стола относительно верхнего инструментального стола от него; d) выталкивание формованных изделий, при необходимости, в штабелер. При этом согласно изобретению впервые предложено, что для замыкания и размыкания формы нижний инструментальный стол прямолинейно направляют посредством поворотного направляющего узла и поворачивают вместе с ним для выталкивания формованных изделий. Этим достигаются уже рассмотренные выше преимущества и синергетические эффекты.

Другие предпочтительные варианты осуществления и аспекты настоящего изобретения в части способа являются предметом зависимых пунктов.

В одном предпочтительном варианте осуществления способа согласно изобретению нижний инструментальный стол приводят посредством приводного устройства, выполненного в виде коленчато-вального привода. Достигаемые этим преимущества и синергетические эффекты уже рассматривались выше. В соответствии с другим предпочтительным вариантом осуществления способа нижний инструментальный стол с поворотным направляющим узлом наклоняют от рамы термоформовочной установки в удаленном от верхнего инструментального стола положении и согласуют со штабелером, так что нижний инструментальный стол направлен на противолежащий него штабелер и, при необходимости, может быть перемещен к нему и от него. Далее согласно другому варианту осуществления способа нижний инструментальный стол с его приводным устройством поднимают внутри направляющего его прямолинейно направляющего устройства и снова опускают посредством второго приводного устройства для создания вырубного движения с заданным ходом вырубки. Преимущества и синергетические эффекты и в этом отношении уже рассматривались выше.

Изобретение более подробно поясняется ниже на вариантах осуществления посредством чертежей, на которых изображено:

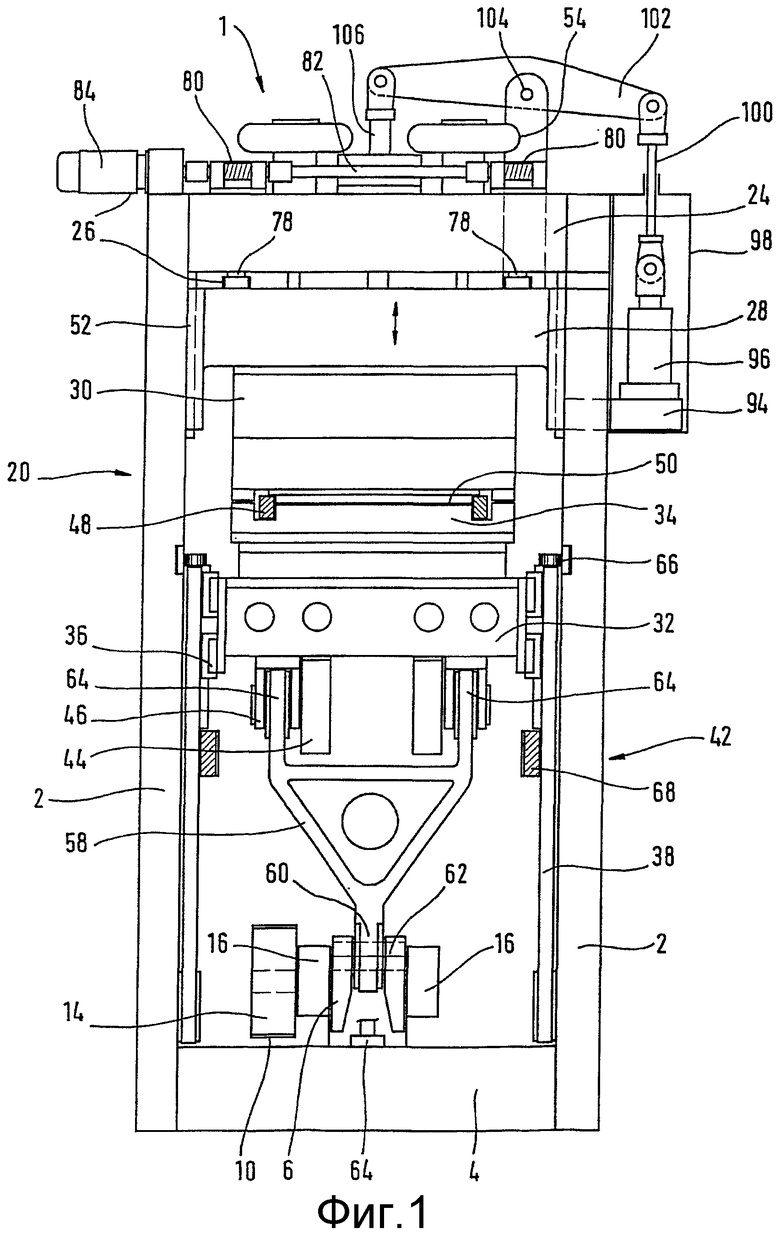

- фиг.1: вид сверху на вариант осуществления соответствующей изобретению термоформовочной установки;

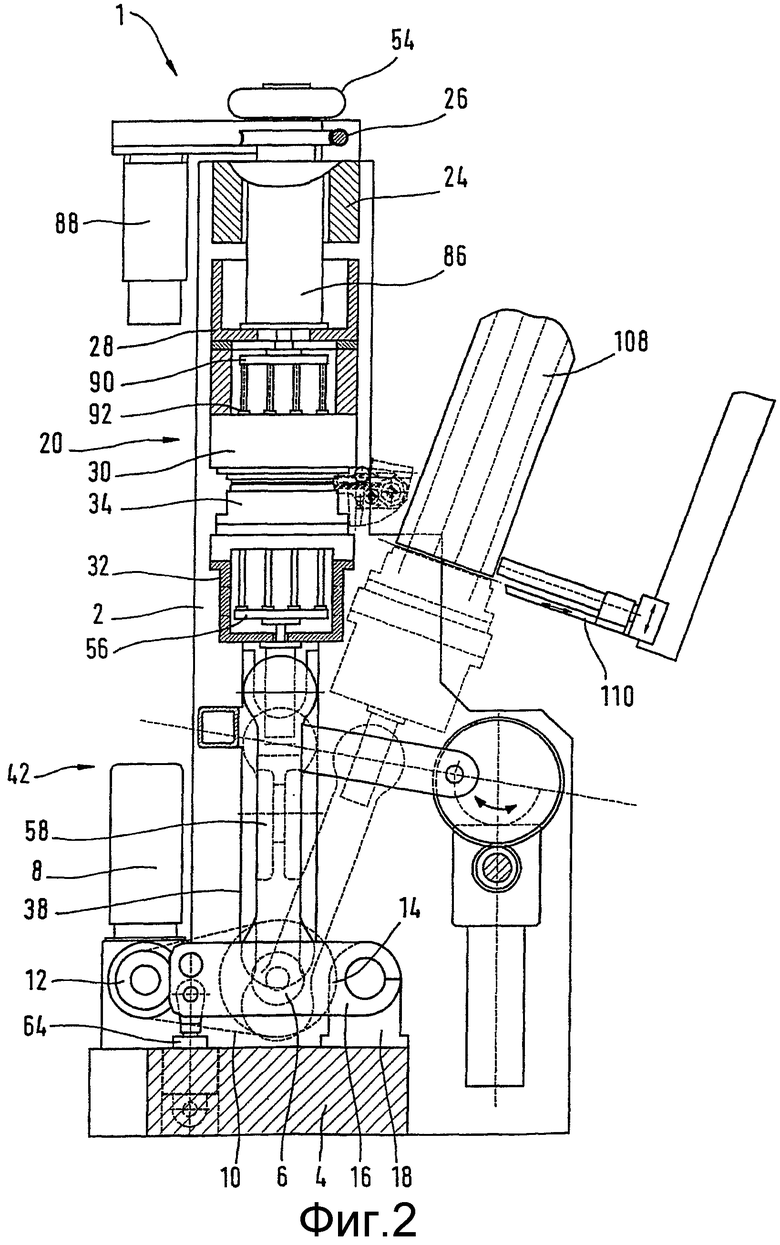

- фиг.2: вид сбоку изображенной на фиг.1 в качестве варианта осуществления соответствующей изобретению термоформовочной установки;

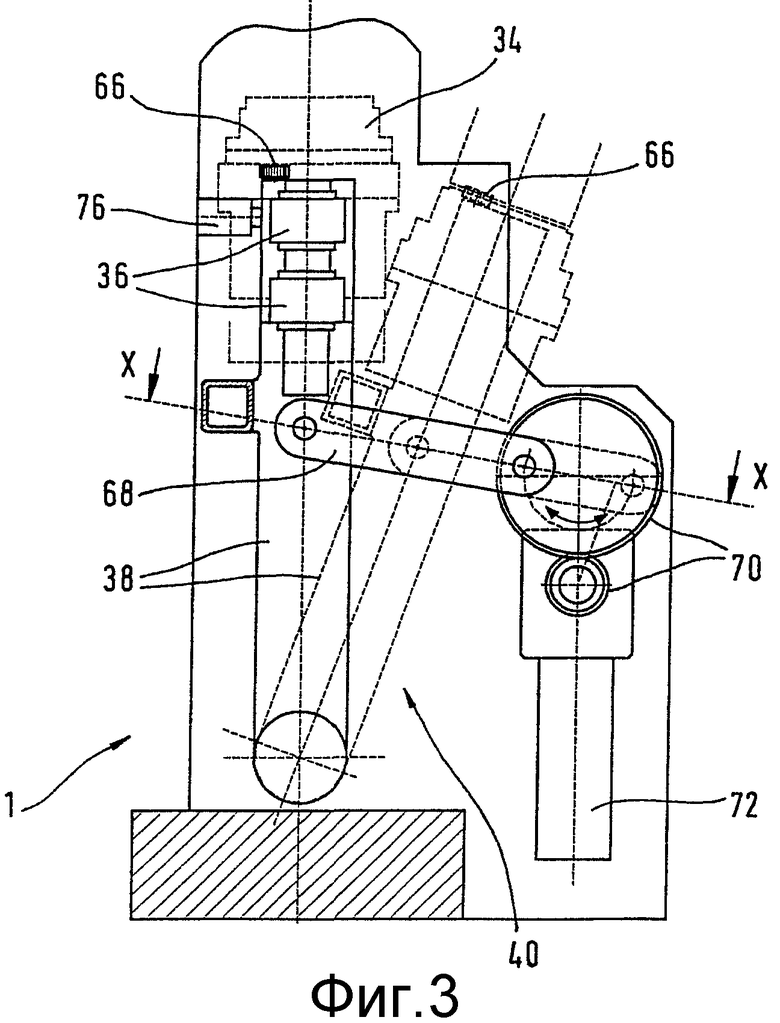

- фиг.3: увеличенный вид сбоку привода для поворота направляющего узла изображенного на фиг.1 и 2 варианта термоформовочной установки;

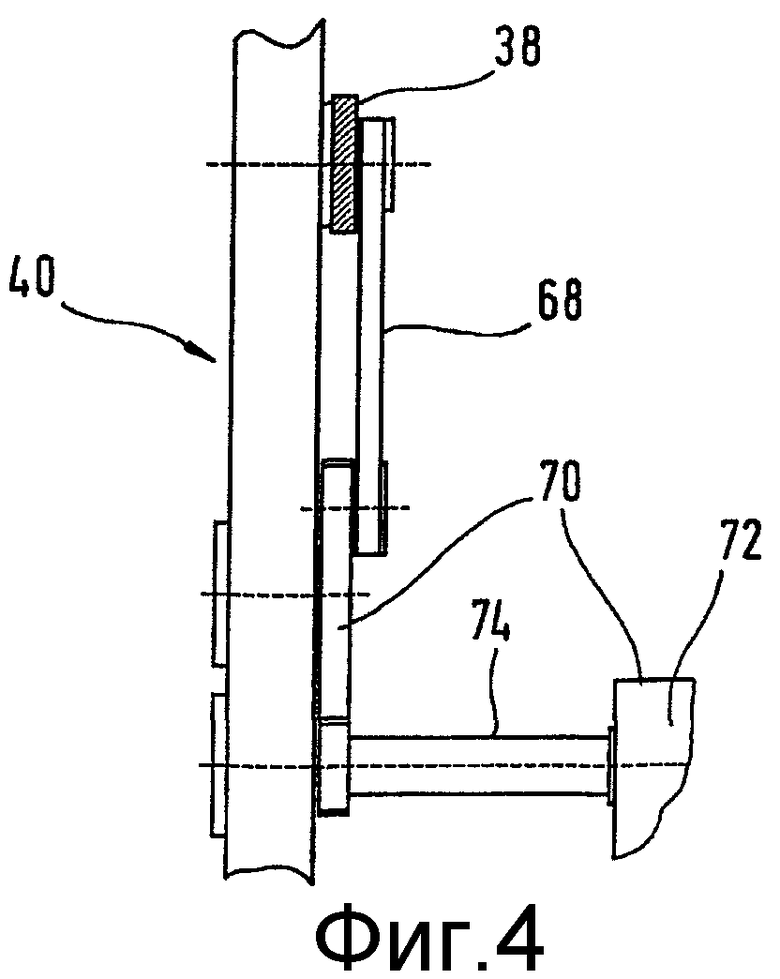

- фиг.4: разрез по линии Х-Х из фиг.3;

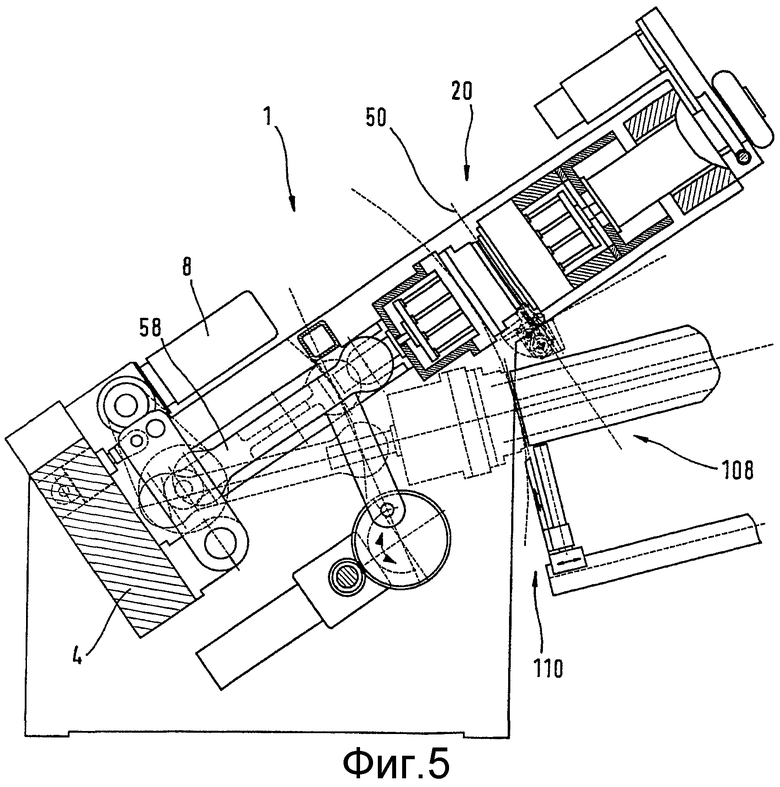

- фиг.5: изображенный на фиг.1-4 вариант в наклоненном рабочем положении;

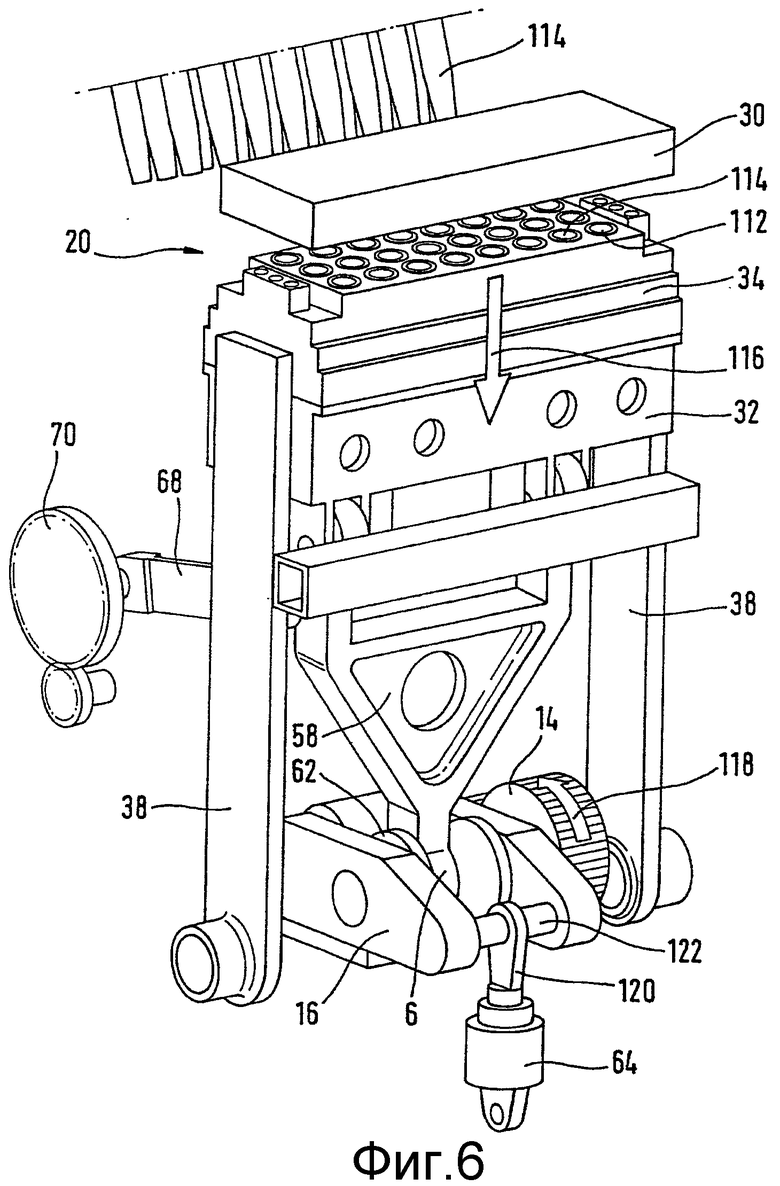

- фиг.6: трехмерный, схематично упрощенный вид подвижных узлов примерного варианта осуществления термоформовочной установки согласно изобретению со стрелками, обозначающими линейное подъемное перемещение нижнего инструментального стола;

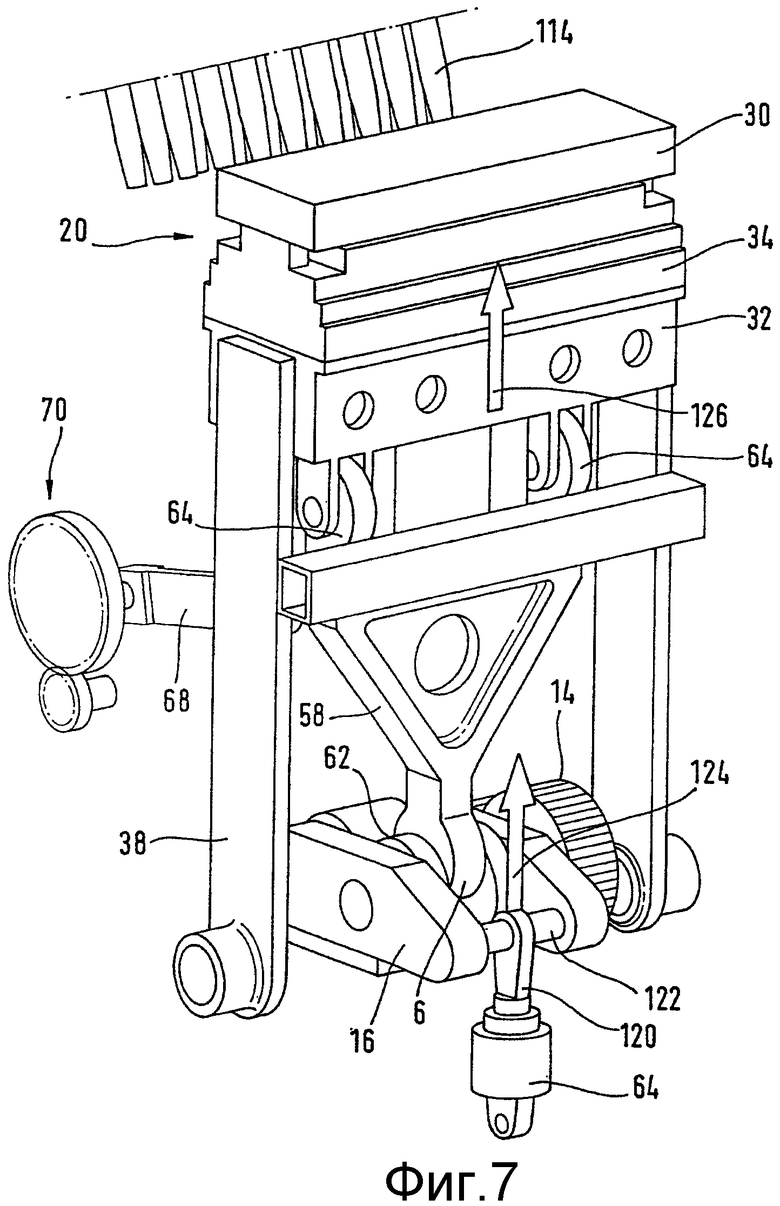

- фиг.7: трехмерный, схематично упрощенный вид изображенного на фиг.6 варианта с другими стрелками, обозначающими вырубное движение нижнего инструментального стола;

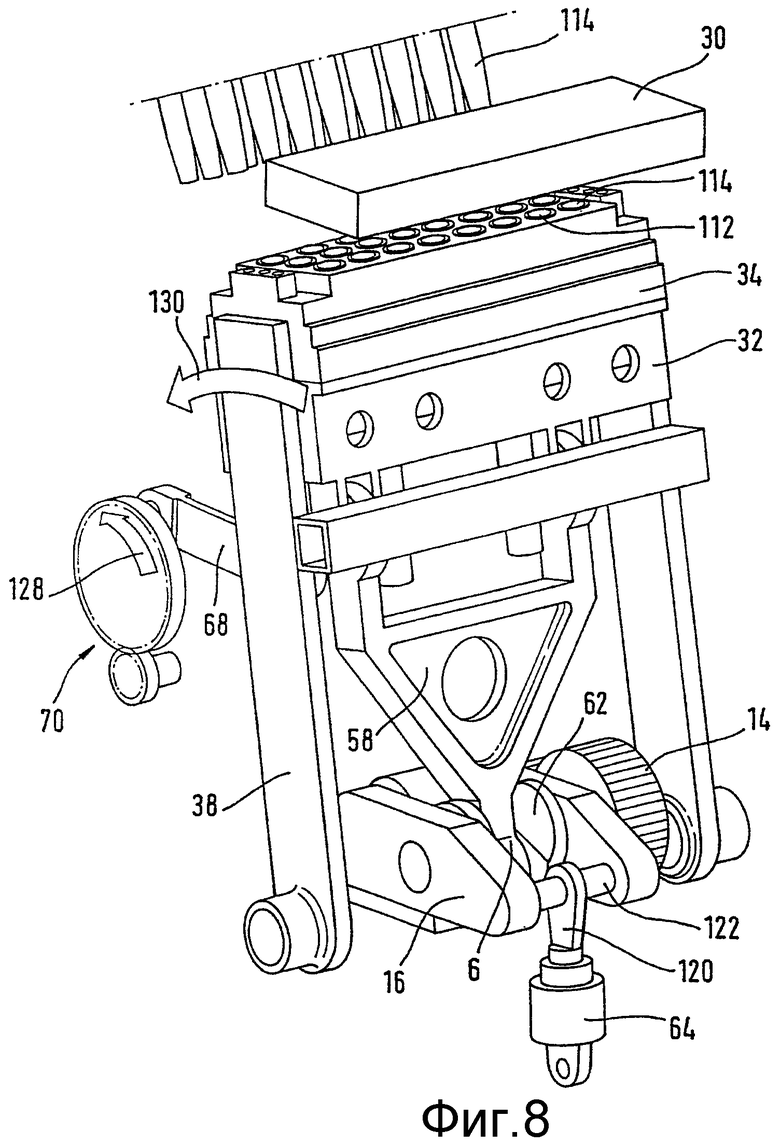

- фиг.8: трехмерный, схематично упрощенный вид изображенного на фиг.6 и 7 варианта с другими стрелками, обозначающими движение при повороте направляющего узла.

На фиг.1 на виде спереди изображен примерный вариант осуществления термоформовочной установки 1 согласно изобретению. Подвижные узлы термоформовочной установки 1 расположены в станине 2. Станина 2 может быть выполнена в виде плит из листовой стали, подвергнутых отжигу для снятия внутренних напряжений. Расположенная внизу, т.е. со стороны пола, траверса 4 соединяет плиты 2 станины и служит одновременно постелью для подшипников коленчато-вального привода 6. Коленчато-вальный привод 6 приводится в действие в изображенном здесь варианте электрическим серводвигателем 8. Его приводное усилие передается через ремень 10 и шкивы 12, 14, что, в частности, лучше видно на виде сбоку на фиг.2. Коленчато-вальный привод 6 в изображенном здесь варианте симметрично установлен с обеих сторон в относительно коротких плечах 16 рычага, причем плечи 16 рычага, в свою очередь, сочленены с закрепленным на траверсе 4 подшипниковым кронштейном 18.

На фиг.1 и 2 в центральной части состоящая из двух частей форма 20 узла термоформования термоформовочной установки 1 изображена в замкнутом состоянии. Видимая в верхней части фиг.1 и 2 траверса 24 соединяет обе плиты 2 станины над составной формой 20 и служит основанием привода 26 для юстировки верхнего инструментального стола 28 с закрепленным на нем верхним инструментом 30. Привод 26 для юстировки верхнего инструментального стола 28 может быть выполнен, например, в виде привода прецизионного хода с компенсатором зазора резьбы. Нижний инструментальный стол 32 несет нижний инструмент 34 и расположен посредством соответственно выполненных линейных направляющих 36 между поворотными направляющими рейками 38 поворотного направляющего узла 40 (фиг.3, 4) направляющего устройства 42. На нижней стороне или на основании нижнего инструментального стола 32 закреплены толкающие цилиндры 44 и верхние шатунные подшипники 46.

Между верхним 30 и нижним 34 инструментами изображенной на фиг.1 и 2 в замкнутом состоянии формы 20 показан цепной транспортер 48, посредством которого полимерную пленку 50 подают к составной форме 20 и после формования и вырубки изделий (не показаны) отводят, причем полимерную пленку 50 с помощью соответственно подходящих средств преимущественно двунаправленно плоско натягивают в зоне составной формы 20.

Верхний инструментальный стол 28 выполнен ведомым посредством соответственно выполненных линейных направляющих 52 между плитами 2 станины. Нижний инструмент 34 может иметь, например, поверхность для привинчивания 490×1040 мм. Таким образом, можно реализовать, например, четыре ряда по восемь полостей для 32 формованных изделий при их диаметре около 75 мм. Это означает общую длину вырубки всех прорубаемых кромок 7640 мм, что делает необходимым общее вырубное усилие около 400 кН.

Верхний инструмент 30 закреплен на верхнем инструментальном столе 28, например, посредством промежуточных элементов (не показаны). Направляющие (не показаны) облегчают монтаж инструментов. Компенсатор 54 зазора резьбы служит для компенсации зазора, например, у привода 26 прецизионного хода верхнего инструментального стола 28. Линейные направляющие 36 для нижнего инструментального стола 32 имеют свободную от зазоров установку и обеспечивают точное направление нижнего инструмента 34. Линейные направляющие 52 верхнего инструментального стола 28 имеют устанавливаемые свободно от зазоров направляющие скольжения (не показаны).

Расположенные под нижним инструментальным столом 32 приводы 44 для изображенных на фиг.2 частично в разрезе толкателей 56 содержат два пневмоцилиндра с ограничителем хода.

Приводимый коленчато-вальным приводом 6 шатун 58, который можно назвать также шатуном для подъемного привода нижнего инструментального стола 32, выполнен в изображенном здесь варианте в форме треугольника или Y-образным. Шатун 58 сочленен первым участком 60 с эксцентриковым участком 62 вала коленчато-вального привода 6. Оба направленных вверх на фиг.1 и 2 плеча 64 Y-образного шатуна 58 сочленены с шатунными подшипниками 46 нижнего инструментального стола 32. Оба этих верхних шатунных подшипника 46 расположены здесь с возможностью удержания прогиба нижнего инструментального стола 32 и его собственного веса на как можно более низком уровне. Y-образный шатун 58 содержит на нижнем участке 60 в изображенном здесь варианте предпочтительным образом только один подшипник, так что достаточно уже кривошипно-шатунного механизма.

Как уже сказано, коленчато-вальный привод 6 выполнен с двойной опорой жестким на изгиб. В целях облегчения монтажа подшипники коленчатого вала могут быть разделены. Коленчато-вальный привод 6 установлен посередине на плечах 16 рычага, образующих двойной балансир. Последний, в свою очередь, оперт своей правой стороной посредством подшипникового кронштейна 18 на траверсу 4. На левую сторону этого двойного балансира воздействует вырубной привод 64. Вырубной привод 64 состоит, например, из гидроцилиндра и соответствующей гидроустановки, которая через гидроцилиндр создает резкий ход вырубки, передаваемый через двойной балансир 16, коленчато-вальный привод 6, шатун 58, подшипники 46 на нижний инструментальный стол 32 и тем самым на нижний инструмент 34.

Коленчато-вальный привод 6, как уже сказано, может содержать в качестве подъемного привода серводвигатель 8, который через редуктор, зубчатый ремень, зубчатую цепную передачу и т.п. в выполнении с минимальным зазором воздействует на коленчато-вальный привод 6. Замыкание и размыкание составной формы 20 соответствуют тогда повороту коленчатого вала на 180°.

Уже изображенные на фиг.1 и 2 поворотные рычаги 38 для поворотного размещения нижнего инструментального стола 32 содержат в изображенном здесь варианте, например, выполненные в виде кулачковых роликов боковые направляющие 66, более подробно изображенные на фиг.3. Выполненные, например, в виде кулачковых роликов боковые направляющие 66 поворотных рычагов 38 движутся по закаленным направляющим (не показаны) и установлены без зазоров для точного направления нижнего инструмента 34.

В качестве привода для поворота поворотных направляющих 38 поворотного направляющего узла 40 с обеих сторон нижнего инструментального стола 32 предусмотрен шатун 58. В качестве привода 70 для создания поворотного перемещения нижнего инструмента 34 через поворотные направляющие 38 может быть предусмотрен воздействующий на обе направляющие 38 привод 68 поворота шатуна, приводимый, например, посредством редукторного серводвигателя 72 и синхронизирующего вала 74. Эти детали подробно показаны на фиг.4, изображающей разрез по линии Х-Х из фиг.3.

Для ограничения поворотного перемещения внутрь рамы или станины 2 предусмотрен упор 76 для поворотного рычага 38, как это показано на фиг.3. Этот упор 76 для поворотного рычага 38 выполнен с возможностью регулирования для точного позиционирования нижнего инструмента 32.

Привод 84 для регулирования верхнего инструментального стола 28, который может быть выполнен, например, в виде прецизионного привода, служит, например, не только для регулирования хода вырубки, но и может быть привлечен также для включения или выключения хода вырубки. Два едва различимых на фиг.1 и 2 ходовых винта 78 приводятся, например, через червячную передачу 80 на синхронизирующем валу 82 посредством редукторного двигателя 84.

В изображенном здесь варианте согласно фиг.1-5 два выполненных, например, в виде сильфонных пневмоцилиндров компенсатора 54 зазоров резьбы могут через тяги (не показаны) тянуть верхний инструментальный стол 28 вверх, с тем чтобы устранить боковой зазор между ходовым винтом и гайкой.

Как более подробно показано на фиг.2, предусмотрен блок 86 предварительной вытяжки. Блок 86 предварительной вытяжки содержит, помимо прочего, в изображенном здесь варианте выполненный в виде серводвигателя привод 88, связанный зубчато-ременной передачей (не показана) и планетарной роликорезьбовой передачей. Гайка последней соединена посредством разъединительных муфт с плитой 90 предварительной вытяжки и расположенными на ней устройствами 92 предварительной вытяжки. При этом привод устройств предварительной вытяжки может содержать также высокодинамичный серводвигатель 88.

В альтернативном варианте (на фиг.1 не показан) привода блока 86 предварительной вытяжки последний может содержать консоль 94, несущую в качестве привода устройств предварительной вытяжки гидроцилиндр 96. Гидроцилиндр 96 линейно перемещается с консолью 94 относительно верхнего инструментального стола 28. Расстояние между гидроцилиндром 96 и верхним инструментальным столом 28 остается тем самым всегда постоянным. Гидроцилиндр 96 заключен в кожух 98, так что даже при незначительных утечках рабочая жидкость вытечь не может. Толкающая штанга 100 шарнирно соединена с гидроцилиндром 96, как показано на фиг.1, и своим обращенным от гидроцилиндра 96 концом шарнирно соединена с правым в изображенном здесь варианте концом коромысла 102. Коромысло 102 установлено с возможностью поворота посредством подшипниковой опоры 104. Подшипниковая опора 104 воздействует при этом через подходящий подшипниковый кронштейн на верхний инструментальный стол 28. С левым концом коромысла 102 шарнирно соединена штанга 106, которая связана с плитой 90 и расположенными на ней устройствами 92 предварительной вытяжки. Гидроцилиндр 96 для привода устройств 92 предварительной вытяжки может быть снабжен сервоуправлением, которое содержит программируемое устройство управления ходом цилиндра 96. Необходимый гидроагрегат может быть расположен в основании машины. Штанга 106 может быть соединена через компенсирующую муфту с плитой 90 в верхнем инструменте 30. Кожух 98 гидроцилиндра 96 служит не только для улавливания возможных утечек, но и может нести также сервоуправление и датчики или т.п. для сообщения о возможных утечках и располагать средствами для их отвода. То же относится к гидропроводам.

Как показано на фиг.2, термоформовочная установка 1 может быть согласована со штабелером 108, который принимает готовые формованные изделия после выталкивания из полостей нижнего инструмента 34, штабелирует и отводит их. Штабелер 108 может содержать для этого, например, гребенку 110 для отвода вытолкнутых формованных изделий.

Изображенный на фиг.1-5 примерный вариант осуществления термоформовочной установки 1 согласно изобретению показан на фиг.6-8 схематично упрощенно в трехмерных видах для пояснения процессов движения, будучи сокращена до подвижных деталей. Одинаковые элементы или одинаково или аналогично действующие элементы обозначены при этом для упрощения теми же ссылочными позициями, что и рассмотренные выше.

На фиг.6 в схематично упрощенном виде показано создание подъемного перемещения нижнего инструмента 32. В показанном здесь положении нижний инструмент 32 удален от верхнего инструмента 30. Видны три ряда "a" по восемь полостей 112 с находящимися в них отформованными изделиями 114. Стрелка 116 обозначает направленное здесь вниз линейное перемещение нижнего инструмента 34 или нижнего инструментального стола 32. Нижний инструментальный стол 32 линейно направляется при этом между поворотными направляющими 38. Стрелка 118 обозначает электрический сервопривод для прямолинейного перемещения нижнего инструмента 34 относительно поворотной направляющей 38.

Вырубной цилиндр 64 соединен через толкающетянущую штангу 120 и толкающетянущий вал 122 с обоими плечами 16 рычага, образующими двойной балансир, для передачи хода вырубки, обозначенного на фиг.7 стрелками 124, 126, на нижний инструмент 34. Таким образом, из полимерной пленки 50 (не показана) могут быть вырублены изготовленные формованные изделия 114. Гидропривод для вырубки срабатывает в изображенном на фиг.7 схематично упрощенном варианте при неподвижном эксцентриковом участке 62 вала коленчато-вального привода 6 и неподвижном поворотном приводе 70.

Коленчато-вальный привод 6 передает усилие перемещения для подъема и опускания нижнего инструментального стола 32 или для размыкания и замыкания формы 20 посредством Y-образного шатуна 58 на нижний инструментальный стол 32. При этом оба верхних плеча 64 шатуна 58 имеют небольшой размах.

Как уже сказано выше, на фиг.7 в схематично упрощенном виде изображено создание хода вырубки. Соответственно на фиг.8 в схематично упрощенном виде изображено создание поворотного движения.

При этом электрический сервопривод 70 служит для создания поворотного движения поворотной направляющей 38 с направляемым в ней прямолинейно или линейно нижним инструментом 34. Это обозначено стрелками 128, 130.

Благодаря настоящему изобретению впервые предпочтительным образом предложена термоформовочная установка для изготовления формованных изделий из полимерной пленки, таких как стаканчики, емкости, крышки, продовольственная упаковка и т.п., с имеющим состоящую из двух частей форму узлом термоформования. Составная форма содержит фиксируемый с возможностью регулировки верхний инструментальный стол с верхним инструментом с подвижно установленными в нем устройствами предварительной вытяжки и подвижный нижний инструментальный стол с нижним инструментом с полостями. Подвижный нижний инструментальный стол направляется посредством направляющего устройства и имеет возможность перемещения за счет приводного устройства относительно верхнего инструментального стола к нему и от него. При этом направляющее устройство согласно изобретению впервые содержит поворотный направляющий узел, посредством которого нижний инструментальный стол выполнен прямолинейно направляемым и поворотным вместе с ним. Далее настоящее изобретение относится к способу изготовления формованных изделий из полимерной пленки.

Помимо уже рассмотренных выше преимуществ и аспектов термоформовочной установки согласно изобретению она дает следующие дополнительные преимущества.

Нижний инструмент и нижний инструментальный стол не совершают при размыкании и замыкании формы наклонного перемещения, а только линейное перемещение. Это обеспечивает более точное направление инструментального стола, чем в уровне техники. Кроме того, массами при линейном перемещении существенно лучше управлять, чем при наклоне, который может создавать трудно управляемые крутильные колебания. Переменные таким образом силы инерции требовали у известных из уровня техники кулачковых дисков дополнительных ответных кулачковых дисков, что вело к повышению конструктивных затрат. Предложенный в термоформовочной установке согласно изобретению коленчато-вальный привод может в противоположность этому воспринимать силы инерции в обоих направлениях, так что ими легче управлять уже за счет этого. К тому же посредством коленчато-вального привода создается почти синусоидальный профиль скорости. Это дает дополнительное преимущество отсутствия резких ускорений или замедлений нижнего инструмента. За счет того что шатун выполнен треугольным или Y-образным и прилагает усилия снизу к нижнему инструменту, возникает не только предпочтительным образом небольшой, стремящийся к нулю прогиб нижнего инструментального стола, но и также предпочтительным образом достаточно уже единственного коленчато-вального привода. Это помогает предпочтительно уменьшить число деталей и тем самым сократить расходы. Для выталкивания формованных изделий нижний инструмент поворачивают с большим радиусом посредством поворотного направляющего узла. За счет этого не только достигаются уже рассмотренные преимущества, но и отпадает необходимость в так называемой ловильной плите, считавшейся в уровне техники нередко недостатком. К тому же штабелер или его корзина могут быть выполнены стационарными. Это предпочтительным образом обеспечивает упрощение конструкции. Далее отдельный вырубной гидропривод в противоположность известным из уровня техники кулачковым дискам с вырубными упорами создает так называемое резкое вырубное движение. Это приводит предпочтительным образом к более длительному сроку службы инструментов. Далее предпочтительно, что при резком вырубном движении достигаемое время вырубки составляет не только менее 1/10 с, но и даже менее 30 мс.

С помощью термоформовочной установки согласно изобретению можно перерабатывать полимерные пленки из PP (полипропилен), PS (полистирол), PE (полиэтилен), PET (полиэтилентерефталат), ABS (акрилонитрил-бутадиенстирол) или PVC (поливинилхлорид). Подаваемая к термоформовочной установке в виде полотна полимерная пленка может иметь при этом ширину, по меньшей мере, 250-750 мм при толщине, по меньшей мере, 0,3-4 мм. Формующая поверхность между верхним и нижним инструментами составляет, по меньшей мере, 700×450 мм. Максимальное усилие замыкания составляет, по меньшей мере, 400 кН при максимальной длине резания, по меньшей мере, 8400 мм.

Перечень ссылочных позиций

1 - термоформовочная установка

2 - станина или рама

4 - нижняя траверса

6 - коленчато-вальный привод

8 - электрический серводвигатель

10 - ремень

12 - шкив

14 - шкив

16 - плечо рычага

18 - подшипниковый кронштейн

20 - состоящая из двух частей форма

24 - верхняя траверса

26 - приводное регулирование верхнего инструмента

28 - верхний инструментальный стол

30 - верхний инструмент

32 - нижний инструментальный стол

34 - нижний инструмент

36 - линейная направляющая нижнего инструментального стола

38 - поворотные направляющие

40 - направляющий узел

42 - направляющее устройство

44 - привод толкателя

46 - подшипник шатуна

48 - цепной транспортер

50 - полимерная пленка

52 - линейная направляющая верхнего инструментального стола

54 - компенсатор зазоров резьбы

56 - толкатель

58 - шатун

60 - первый участок шатуна

62 - эксцентриковый участок вала

64 - вырубной привод

66 - боковая направляющая поворотного рычага

68 - привод поворота шатуна

70 - привод поворота

72 - редукторный сервопривод

74 - синхронизирующий вал

76 - упор поворотного рычага

78 - ходовой винт

80 - червячная передача

82 - синхронизирующий вал

84 - редукторный двигатель

86 - блок предварительной вытяжки

88 - привод устройств предварительной вытяжки

90 - плита предварительной вытяжки

92 - устройства предварительной вытяжки

94 - консоль для привода устройств предварительной вытяжки

96 - гидроцилиндр предварительной вытяжки

98 - кожух

100 - толкающая штанга

102 - коромысло

104 - подшипниковая опора коромысла

106 - штанга устройств предварительной вытяжки

108 - штабелер

110 - гребенка

112 - полости

114 - формованные изделия

116 - стрелка, обозначающая линейное перемещение

118 - стрелка, обозначающая вращающийся кривошипно-шатунный привод

120 - толкающетянущая штанга

122 - толкающетянущий вал

124 - стрелка, обозначающая ход вырубки

126 - стрелка, обозначающая вырубное движение

128 - стрелка, обозначающая привод поворота

130 - стрелка, обозначающая поворот

Настоящее изобретение относится к термоформовочной установке для изготовления формованных изделий из полимерной пленки, таких как стаканчики, емкости, крышки, продовольственная упаковка и т.п., имеющей состоящую из двух частей форму, с узлом термоформования, а также к способу изготовления таких формованных изделий. Составная форма содержит фиксируемый с возможностью регулировки верхний инструментальный стол с верхним инструментом с подвижно установленными в нем устройствами предварительной вытяжки и подвижный нижний инструментальный стол с нижним инструментом с полостями. Подвижный нижний инструментальный стол направляется посредством направляющего устройства с возможностью прямолинейного перемещения за счет приводного устройства относительно верхнего инструментального стола к нему и от него. При этом направляющее устройство содержит поворотный направляющий узел, посредством которого нижний инструментальный стол имеет возможность раздельного прямолинейного перемещения и поворота вместе с поворотным направляющим узлом. Способ изготовления формованных изделий из полимерной пленки на термоформовочной установке включает в себя следующие этапы. Замыкание формы за счет перемещения подвижного нижнего инструментального стола посредством направляющего устройства, а также приведения его в действие посредством приводного устройства с возможностью перемещения нижнего инструментального стола относительно верхнего инструментального стола к нему. Изготовление формованных изделий при замкнутой форме и размыкание формы за счет перемещения подвижного нижнего инструментального стола посредством направляющего устройства, а также приведения его в действие посредством приводного устройства с возможностью перемещения нижнего инструментального стола относительно верхнего инструментального стола от него. Затем выталкивание формованных изделий, при необходимости, в штабелер. Для замыкания и размыкания формы нижний инструментальный стол прямолинейно перемещают посредством поворотного направляющего узла и поворачивают вместе с поворотным направляющим узлом для выталкивания формованных изделий. Технический результат, который достигается при использовании заявленной группы изобретений, заключается в создании направляющего устройства, которое обеспечивает возможность раздельного прямолинейного перемещения и поворотного перемещения, а также увеличивает тактовые частоты и точность подвода нижнего стола к верхнему столу. 2 н. и 18 з.п. ф-лы, 8 ил.

| DE 3346628 A1, 11.07.1985 | |||

| DE 3601937 A1, 30.07.1987 | |||

| US 6135756 A, 24.10.2000 | |||

| DE 9108344 U1, 29.08.1991 | |||

| DE 19710475 A1, 17.09.1998 | |||

| ЕР 1314536 А1, 28.05.2003 | |||

| RU 98111065 А, 20.04.2000. |

Авторы

Даты

2007-01-10—Публикация

2003-04-17—Подача