Изобретение относится к поточной линии, с помощью которой на нескольких позициях непрерывным способом из стальных листов изготовляют коробчатые конструкции в качестве сборных элементов для поточных и/или стеновых конструкций.

Для возведения больших зданий, для отделки зданий и судов, а также для изготовления из надстроек из сборных элементов требуется большое число стальных конструкций в качестве стеновых элементов и несущих полов, состоящих из многократно отбортованных стальных листов большой длины и ширины, которые должны иметь сквозные и крепежные отверстия, а также вваренные профили жесткости.

Эти конструкции изготовляются на практике на нескольких машинах, образующих линию [1]. Известные поточные линии не рассчитаны на отбортовку длинных листов, так что конструкции имеют лишь небольшие габариты. Это приводит к увеличению их числа при использовании и удорожанию всей конструкции.

Задачей изобретения является упрощение линии.

Эта задача решается посредством отличительных признаков п. 1 формулы. Следующие за ним зависимые пп. 2-6 содержат предпочтительные усовершенствования исполнения линии.

Известен поворотно-гибочный пресс для изготовления коробчатых конструкций из стальных листов [2].

Известный пресс имеет ограниченные возможности при производстве коробчатых конструкций большого габарита из листов разной толщины и со значительными углами загиба.

Задачей изобретения является также создание поворотно-гибочного пресса для отбортовки длинных стальных листов толщины при равномерном усилии пресса и больших углах гибки, встраиваемого в линию в качестве единого длинного многосекционного узла.

Эта задача решается посредством отличительной части п. 7 формулы и следующих за ним пп. 8-13, содержащих предпочтительные усовершенствования исполнения.

Известен манипулятор листов к гибочному прессу [3]. Известный манипулятор имеет ограниченные возможности при взаимодействии его с гибочным прессом больших размеров.

Задачей изобретения является, кроме того, создание взаимодействующего с прессом манипулятора со многими степенями подвижности, который подает позиционный лист в пресс и извлекает из него.

Эта задача решается согласно пп. 14-16 формулы.

Одну идею изобретения следует усматривать во всей поточной линии, другую (самостоятельную) - в признаке поворотно-гибочного пресса и третью - в комбинации процесса с особо выполненным и работающим манипулятором.

С помощью поточной линии согласно изобретению можно рационально и экономично с коротким временем цикла (17 мин) изготовлять большие партии крупногабаритных стальных конструкций со всеми необходимыми для последующего использования конструктивными признаками.

Гибочная установка является одной из нескольких позиций линии и состоит из трех соединенных между собой поворотно-гибочных прессов, подпольной тележки, манипулятора и шарикового стола.

Прессы длиной по 4 м, работающие по принципу гибки поворотом, имеют каждый автономное управление, однако выполнены так, что могут работать одновременно с заготовкой (листом) без промежутков в "батарее" из двух или трех машин.

Манипулятор выполнен в виде имеющего возможность перемещения полупортального крана, содержит перемещающееся захватно-поворотное устройство для листа и позиционирует его без упоров в нужном положении пресса. Манипулирование листом происходит в плоскости обработки. Лист опирается на шариковый стол. Манипулятору приходится здесь преодолевать лишь силы инерции и трения.

Задача подпольной тележки, имеющей возможность перемещения по оси X в продольном зазоре шарикового стола, заключается в подаче листа всегда в одном и том же положении и передаче манипулятору, а также взятии уже согнутого листа в том же положении и транспортировке его дальше к следующей позиции.

Гибочная машина (один или несколько соединенных между собой прессов) оптимизирована для гибки стального листа толщиной 4,6 мм с пределом прочности на разрушение 400 Н/мм2.

Усилие гибки пресса составляет 850 кН. Кратковременно пресс может нагружаться усилием 1200 кН, причем он может быть оборудован также более мощным поворотным двигателем.

Каждому из трех прессов может соответствовать как отдельный стол, так и один общий стол длиной 12 м.

Пресс имеет большой диапазон поворота 600 мм с таким же по величине свободным сквозным проемом. Для обработки заготовки длиной 12 м в "батарею" из трех прессов встраиваются более короткие и одновременно стабильные прессующие узлы.

Каждый пресс состоит преимущественно из свинченных между собой частей.

Жесткая С-образная станина пресса выполнена в виде сварной конструкции, и общая обработка осуществляется за один зажим. Поверхности для привинчивания направляющих, поворотных двигателей и опор выфрезерованы и расточены.

Привод гибочной траверсы осуществляется посредством двух боковых двойных зубчатых сегментов. Поворотный гидродвигатель приводит во вращение в центре торсионный вал, на концах которого слева и справа от станины закреплены шестерни.

Пресс рассчитан на гибку под углом 90o. Габариты траверсы и привода обеспечивают поворот на 120o. Траверса опирается в каждой станине на опорные ролики с бочкообразной рабочей поверхностью и роликовые кулачки с эксцентриком. Опорные ролики с их закрепляемым эксцентриковым валом имеют соответствующую упругость для лучшего распределения нагрузки. Бочкообразные рабочие поверхности препятствуют нагрузкам на кромки роликов. Роликовые кулачки смонтированы также упруго на небольшом расстоянии от направляющей с тем, чтобы не подвергаться усилиям деформации станины.

Ввод усилий гибки происходит через траверсу в опорные ролики.

Над этой роликовой направляющей для гибочной траверсы станины несут подшипник, на который опирается эксцентриковый вал. Эксцентриковые диски имеют двойную опору на проушину эксцентрика, соединительного фланца.

В верхней части фланца закреплена проушина блокировочного цилиндра. Каждый из фланцев свинчен с прижимом.

Вал приводится во вращение на одной стороне средней проушины эксцентрика поворотным гидродвигателем через понижающую зубчатую передачу. На другой стороне средней проушины эксцентрика на эксцентриковом валу закреплено коромысло. С его помощью прижим поворачивается вниз с управлением от поворотного двигателя, который при этом должен еще поддерживаться блокировочным цилиндрами.

Усилия деформации прижима и станины не передаются на подшипники.

Поворотный двигатель привинчен к станине фланцем.

При гибке узких листов манипулятор находится вблизи прижима, который в этом случае не может повернуться вниз. Здесь поворот вниз должен происходить с управлением и связью с соответствующим перемещением манипулятора. Это управление осуществляется поворотным двигателем через датчик вращения. Двигатель в сочетании с блокировочным цилиндром вызывает поворот прижима.

Двигатель создает сначала через эксцентрик прижимное усилие (усилие между столом и прижимом). В процессе гибки оно уменьшается для определенного остаточного зажимного усилия. Двигатель находится при гибке под давлением масла.

Блокировочный цилиндр автоматически блокируется со стороны поршня, как только выдвигается в конечное положение.

Цилиндр остается блокированным до тех пор, пока прижим поворачивается вниз. Цилиндр рассчитан так, что может воспринимать как реакционные усилия прижима, так и реакционные усилия гибки.

Цилиндр с имеющим проушину фланцем, прижим и эксцентриковый вал с подшипниками образуют сопряженный механизм, приводимый в действие эксцентриковым валом. Положение эксцентрика отрегулировано так, что обеспечивается оптимальная установка основания прижима при разной толщине листов. Величина эксцентриситета около 12 мм рассчитана с учетом необходимого приподнимания прижима примерно на 15 мм. Зазор обеспечивает перемещение заготовки без проскальзывания для последующей гибки.

Ко всем станинам состоящей из прессов гибочной машины над опорой блокировочного цилиндра приварена опорная поверхность для балки направляющей манипулятора. В задней части станины внизу также выполнена поверхность для привинчивания балки направляющей. Эти поверхности обеспечивают в то же время соединение трех прессов с манипулятором с допусками точности обработки, что имеет для изготовления кессонов исключительно важное значение. Гибочная машина вместе с манипулятором образует функциональный узел.

Функция манипулятора заключается во взятии листа с предыдущей позиции, обслуживании пресса и передаче деформированного листа для дальнейшей обработки, например вкладывания и приваривания поперечных ригелей, профилей трапецеидального сечения и т.п.

Манипулирование листом происходит в плоскости обработки. Лист опирается на шариковый стол. На позиции гибки заготовка подается консольным краном в нужном положении к гибочной машине. Заготовка никогда не приподнимается от стола. Размещение листа производится лишь за счет двух приваренных к нему поводковых пальцев посредством зажимных колодок манипулятора. Эти пальцы параллельны оси Х и тем самым прочно связаны с системой координат.

Лист обрезается и перфорируется на позиции лазерной резки. Он передается продольной тележкой в центре линии вдоль оси Х манипулятору точно в центре шарикового стола. Поводковые пальцы выполнены полыми.

Лист перемещается, следовательно, всегда в одинаковое положение его взятия. Позиционирование манипулятора можно установить в грубых пределах, поскольку зажимные колодки (патроны) имеют достаточно большие отверстия. Поэтому направляющая тележки из этой позиции может быть относительно простой.

Конструкция крана и манипулятора, а также выбор направляющих элементов обеспечивают высокую точность позиционирования, так что после допусков и технологии монтажа достаточны. Гибочная машина и шариковый стол не требуют позиционирующих упоров.

Технология обработки листа на предыдущих позициях упрощена и удешевлена благодаря исполнению без упоров. Манипулятор имеет сварную сплошную коробчатую конструкцию и выполнен в виде полупортального консольного крана с опорной колонной. Благодаря этому конструкция выполнена облегченной.

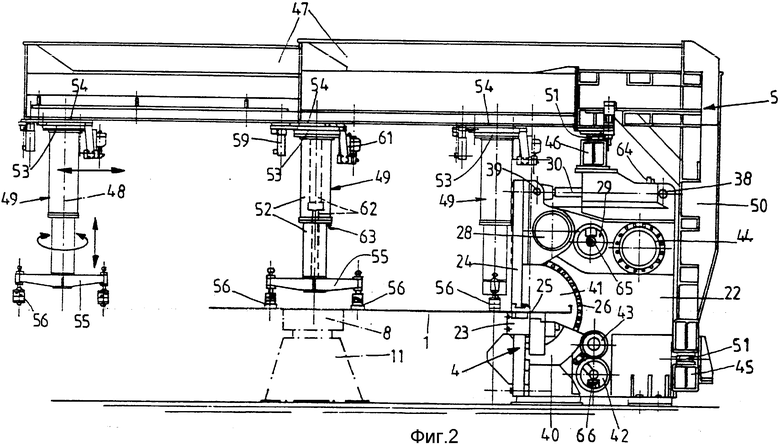

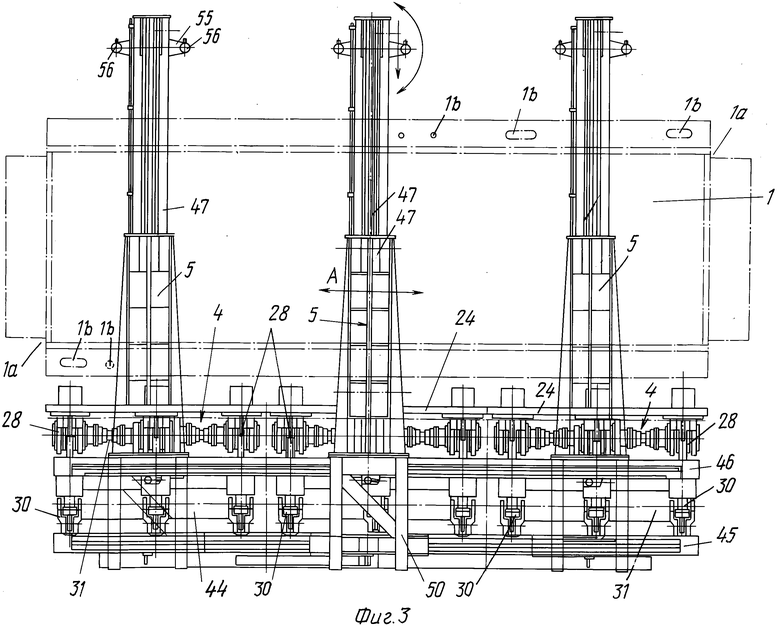

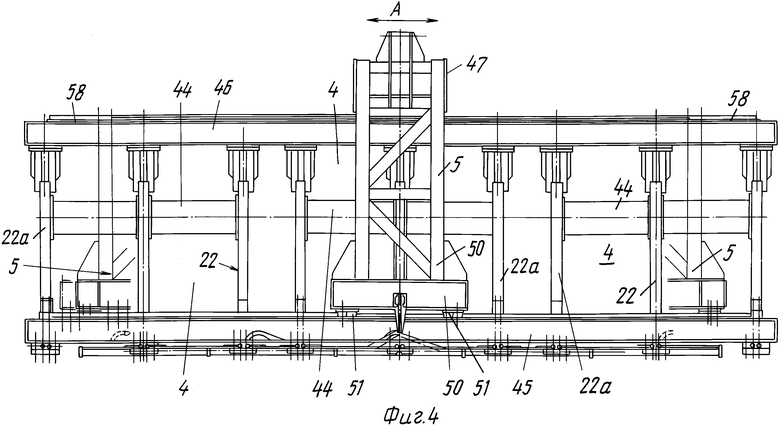

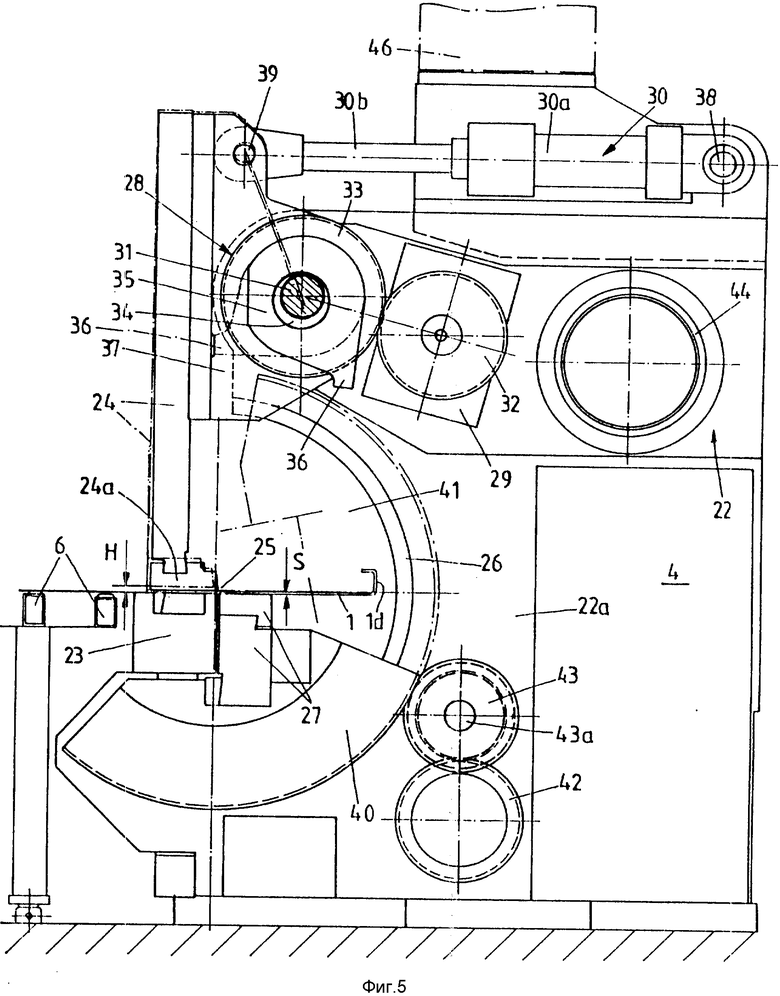

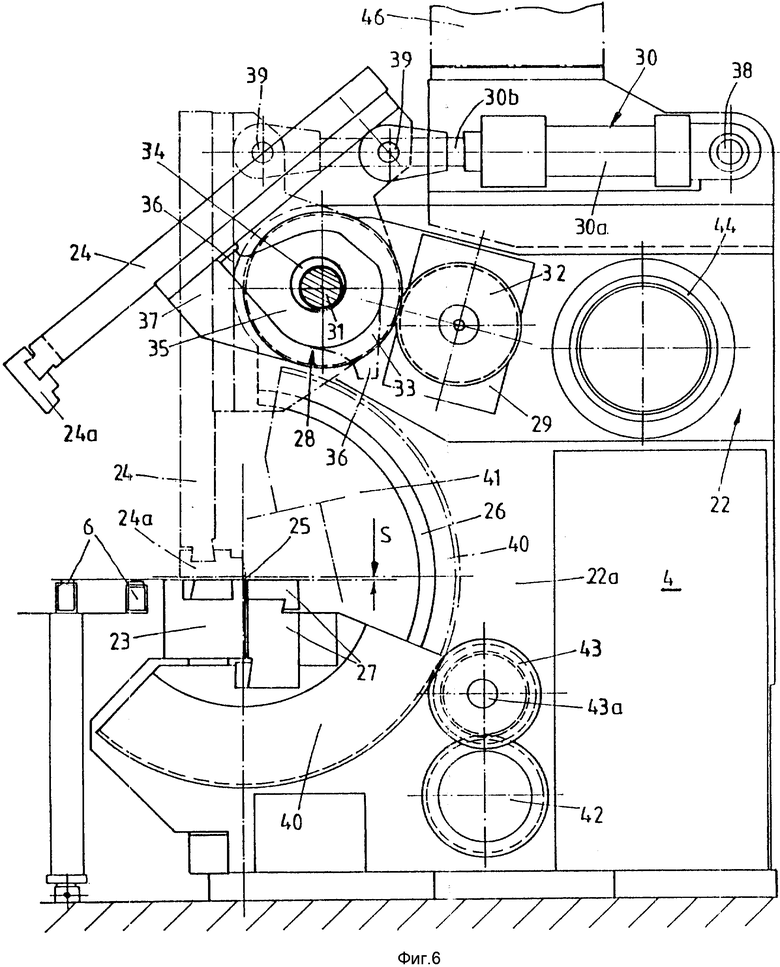

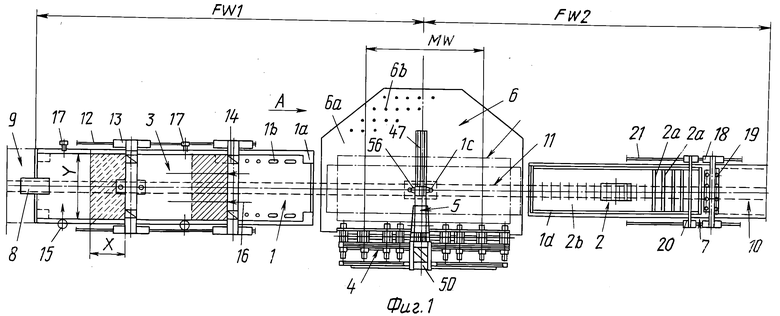

На фиг. 1 показан вид сверху на поточную линию для изготовления стальных конструкций, состоящую из участка резки и/или вырубки, поворотно-гибочного пресса с манипулятором и шариковым столом и участка сварки; на фиг. 2 - поворотно-гибочный пресс с манипулятором, вид сбоку; на фиг. 3 - поворотно-гибочный пресс с манипулятором, вид сверху; на фиг. 4 - поворотно-гибочный пресс с манипулятором, вид сзади; на фиг. 5 - поворотно-гибочный пресс с прижимом, повернутым вниз в положении зажима (сплошная линия) и в приподнятом положении (штрихпунктирная линия), вид сбоку; на фиг. 6 - поворотно-гибочный пресс с повернутым вверх прижимом, вид сбоку.

Поточная линия для изготовления коробчатой конструкции 2 для потолочных и/или стеновых конструкций, в частности для внутренней отделки и надстроек судов, для транспортируемых и передвижных зданий, для залов, гостиниц и т.п. , из стального листа 1 состоит из позиции резки и/или вырубки 3, поворотно-гибочного пресса 4 с соответствующими манипулятором 5 и шариковым столом 6 и позиции сварки 7, а также по меньшей мере одной, имеющей возможность возвратно-поступательного перемещения под этими позициями 3, 5, 7 тележки 8 в виде подпольного транспортного средства и т.п.

Перед позицией 3 расположена позиция предварительной обработки 9, а к позиции 7 примыкает рольганг 10. Все позиции 9, 3, 4, 7, 10 расположены друг за другом в направлении движения А листа 1 и образуют прямолинейный рабочий тракт.

На позиции 3 в листе 1 такими выполняются вырезы 1a, пазы 1b и посадочные отверстия 1c (фиг. 1).

В прессе 4 лист 1 периодически деформируется на своем огибающем краю в одно- или многократно отбортованный профиль 1d (фиг. 1), причем стол 6 служит при этом опорой для листа 1, а манипулятор 5 захватывает лист 1 за его посадочные метки 1c, образованные посадочными отверстиями 1c и/или закрепленными в них поводковыми пальцами, и подает для выполнения отдельных операций деформирования в пресс 4, а также снова извлекает из него. При этом лист 1 всегда остается лежать на столе 6 и изменяет свое положение (смещается или поворачивается) только в этой плоскости опоры.

На позиции 7 в деформированный лист 1 с равным шагом помещают профили жесткости 2a и тактами вваривают их (фиг. 1), после чего кессон 2 готов и транспортируется по рольгангу 10 за пределы линии.

Предпочтительно расположить под позициями 9, 3, 4, 6, 7, 10 две тележки 8, имеющие возможность перемещения по сплошной направляющей 11, одна из которых работает на пути перемещения FW 1 от позиции 9 до середины стола 6 и тем самым пресса 4, а другая - на пути перемещения FW 2 от середины стола 6 до рольганга 10.

Тележки 8 перемещают лист 1 к отдельным позициям 3, 6, 7, 10 и останавливаются на них для обработки листа или периодически движутся дальше.

Позиция 3 содержит двое салазок 13, имеющих возможность возвратно-поступательного перемещения по направляющим 12 в ограниченном рабочем поле в направлении движения А листа, каждые с двумя или более инструментами, предпочтительно плазменными или лазерными режущими головками, вырубными или сверлильными инструментами. Этим салазкам 13 соответствуют направляющие ролики 15 для продольного упирания листа 1 и имеющие возможность опускания упоры 16 для его поперечного упирания, а также зажимные цинги 17 для фиксации выверенного листа (фиг. 1).

Стол 6 образован столом 6a большой площади со множеством установленных в нем с возможностью вращения шариков 6b. Стол 6a примыкает к приемной стороне пресса 4, выступает за ширину соседних позиций 3, 7 поперек направления движения А листа и занимает по меньшей мере длину пресса 4.

Позиция 7 содержит сварочный аппарат 18 с несколькими сварочными головками 19, которому соответствует подающий механизм 20, укладывающий свариваемые профили жесткости 2b в выверенном положении в деформированный лист 1. Оба устройства 18, 20 установлены на направляющих 21 в направлении движения А листа с возможностью регулирования и занимают за счет управления свое рабочее положение в зависимости от транспортируемого тактами посредством тележек 8 листа 1.

Расположенная перед позицией 3 позиция 9 служит для предварительного форматирования листов 1, для их сварки в один лист большой площади, для пескоструйной обработки и т.п.

Как видно из фиг. 2, 5, 6, пресс 4 содержит в С-образной станине 22 неподвижный стол 23, имеющий возможность вертикального перемещения прижим 24 и гибочную траверсу 27, имеющую возможность вертикального поворота в направляющей 26 вокруг горизонтальной оси отбортовки (оси гибки) 25.

Прижим 24 установлен с горизонтальным эксцентриковым приводом 28 в станине 22 с возможностью вертикального поворота посредством поворотного гидродвигателя 29 и блокировочного цилиндра 30.

За счет своего эксцентрикового привода 28 прижим 24 имеет возможность регулирования с небольшим ходом поворота Н на разную толщину S листов с прижимным усилием во взаимодействующем со столом 23, повернутом вниз положении зажима (на фиг. 5 сплошная линия, на фиг. 6 - штрихпунктирная) независимо от блокирующего это положение цилиндра 30 и возможность подъема для освобождения листа (на фиг. 5 - штрихпунктирная линия). Посредством привода 28 и деблокированного цилиндра 30 прижим 24 поворачивается вверх в открытое положение пресса (на фиг. 6 сплошная линия).

Привод 28 содержит установленный в станине 22 с возможностью вращения эксцентриковый вал 31, на котором закреплены зубчатое колесо 33, приводимое зубчатым колесом 32 прифланцованного к станине 22 поворотного гидродвигателя 29, и эксцентрик 34 с вращающимся диском 35 с отформованным на нем поводком 36. Прижим 24 установлен своей поворотной опорой 37 вокруг эксцентрика 34 и кинематически связан с ним. Поводок 36 эксцентрика 34 взаимодействует с силовым замыканием с опорой 37 для поворота прижима 24 вверх.

Цилиндр 30 расположен над приводом 28 и установлен своим цилиндром 30a на станине 22 вокруг горизонтальной оси поворота 38 и поршневым штоком 30 шарнирно воздействует над эксцентриком 34 по оси 39 на опору 37 прижима 24.

Гибочная траверса 27 установлена в двух поворотных зубчатых сегментах 40, каждый из которых имеет возможность принудительного перемещения по кулисной роликовой направляющей 26, проходящей в С-образном проеме 41 станины 22 по дуге окружности, и имеет возможность вертикального поворота посредством поворотного гидродвигателя 42 с ведущей шестерней 43.

Станина 22 (фиг. 4) образована тремя соединенными между собой С-образными стойками 22a, удерживаемыми на расстоянии друг от друга соединительными трубами 44 и столом 23. На каждой стойке 22b установлен привод 28 с двигателем 29, и все три привода 28 кинематически связаны эксцентриковым валом 31, действующим как торсионный вал.

На каждой стойке 22a установлен поворотно-блокировочный цилиндр 30. Прижим 24 опирается на опоры 37 и соединен с цилиндрами 30. Таким образом пресс 4 содержит в общей сложности три привода 28 и три цилиндра 30.

Гибочная траверса 27 имеет возможность вертикального поворота посредством сегментов 40, перемещающихся по кулисной направляющей 26 каждой стойки 22a, и центрального гидродвигателя 42 через сплошной торсионный приводной вал 43a, на котором закреплены находящиеся в зацеплении с сегментами 40 ведущие шестерни 43.

Предварительным является расположение в линии одного длинного пресса, состоящего из трех или более установленных в ряд прессов 4 с синхронным управлением, и объединенного в один модуль, так что за одну операцию можно отбортовывать даже листы очень большой, до 12 м длины.

На фиг. 1, 3, 4 изображен такой длинный пресс, состоящий из трех прессов 4.

Манипулятор 5 на фиг. 1-4 образован полупортальным краном, имеющим возможность перемещения по нижним и верхним направляющим 45, 46 пресса 4 параллельно сгибаемой кромке 25. На стреле 47 экрана, выступающей поперек направления движения А листа за стол 6, установлен вертикальный захват 49 для взятия листа 1, подаваемого к прессу 4 для выполнения отдельных операций гибки и извлекаемого из него. Захват 49 имеет возможность перемещения вдоль стрелы 47, вертикального перемещения и вращения вокруг своей вертикальной оси 48.

Кран 5 опирается нижним концом своей вертикальной опорной колонны 50 на направляющую 45, расположенную внизу на обращенной от проема 41 задней стороне станины 22, и своей стрелой 47 установлен на направляющей 46, закрепленной на верхней стороне станины 22. Обе направляющие 45, 46 образованы профилями, по которым кран 5 имеет возможность перемещения посредством ходовых роликов 51.

Захват 49 содержит имеющую возможность вертикального перемещения телескопическую колонну 52, которая верхним концом через вращающийся венец 53 установлена на салазках 54, подвешенных к стреле 47 с возможностью перемещения. На нижнем конце закреплена горизонтальная консоль 55 с двумя расположенными на расстоянии друг от друга зажимными патронами 56, взаимодействующими с посадочными метками 1c листа 1.

На фиг. 2 показан ходовой привод 57 для манипулятора 5, а на фиг. 4 - конечные выключатели 58 для ограничения пути движения манипулятора 5.

На фиг. 2 изображены также привод 59 для салазок 54 и привод 60 для венца 53, а также соответствующий им гидравлический насос 61. В колонке 52 расположено подъемное устройство 62, управляемое датчиками 63 ограничения хода.

Управление двигателем 29 для привода 28 и двигателем 42 для траверсы 27 осуществляется датчиками вращения 65, 66. Цилиндр 30 снабжен датчиком 64 для блокировки и деблокирования его поршневого штока 30b (фиг. 2).

На фиг. 2 стол 6 не показан, а штрихпунктирной линией изображена тележка 8 с направляющей 11.

Подготовленный на позиции 9 лист 1 втягивается тележкой 8 на позицию 3 и выверяется на направляющих роликах 15 и упорах 16.

Оба режущих и/или вырубных инструмента 14 посредством плазменной резки или резки CO2 -лазером, или посредством вырубки, и/или сверления изготовляют в листе 1 по его углам вырезы 1a и пазы 1b, а также посадочные отверстия 1c.

При этом тележка 8 удерживает цангами 17 выверенный лист 1 в зафиксированном положении. Оба инструмента работают в ограниченном поле X, Y, и после каждого поля X, Y лист 1 периодически (в такт) движется тележками 8 дальше, пока не будет обработана вся длина листа.

В отверстия 1c вставляют поводковые пальцы в качестве посадочных меток 1c и вваривают их.

После этого тележка 8 транспортирует лист 1 на стол 6.

Форматированный лист 1 захватывается манипулятором 5, обслуживающим пресс 4 для выполнения отдельных операций гибки. Для этого захват 49 опускается на лист 1, и его патроны 56 захватывают пальцы 1c, после чего лист 1, продолжая прилегать к столу 6, подается в открытой пресс 4 для выполнения первой операции гибки.

Поскольку манипулятор 5 может перемещать лист 1 в его плоскости посредством крана и салазок 54 и поворачивать посредством венца 53, лист 1 перемещается в прессе 4 для выполнения каждой новой операции гибки и для изготовления нового краевого профиля 1d извлекается из пресса 4, производится в новое положение, а затем снова подается в пресс 4, причем манипулятор 5 захватывает лист 1 всегда за его метки 1c.

Путь перемещения MW манипулятора 6 в направлении Х проходит почти по всей длине пресса 4.

Для выполнения каждой операции гибки для изготовления краевого профиля 1d прижим 24 поворачивается вниз, зажимает лист 1 между собой и столом 23, а затем вверх с управлением поднимается траверса 27.

После этого траверса 27 поворачивается обратно вниз, и прижим 24 приподнимается, так что лист 1 может быть перемещен для выполнения следующей операции гибки в прессе 4.

После изготовления профиля 1d на одной стороне листа манипулятор 5 извлекает его из пресса 4, поворачивает и снова подает в пресс 4 для гибки профиля на другой стороне листа.

Привод 28 прижимает повернутый вниз прижим 24 с большим усилием к прилегающему к столу 23 листу 1 во время каждой операции гибки. При этом цилиндр 30 выдвигается и блокируется (фиг. 5).

Для приподнимания прижима 24, т.е. для освобождения листа 1 с целью его перемещения в проеме 41 для выполнения следующей операции гибки, двигатель 29 приводит в действие привод 28. При этом зубчатое колесо 23 через зубчатое колесо 33 поворачивает вал 31, а тем самым эксцентрик 34. Цилиндр 30 продолжает оставаться блокированным в своем выдвинутом положении.

За счет поворота эксцентрика 34 прижим 24 принудительным образом слегка приподнимается от листа 1 посредством своей установленной вокруг эксцентрика 34 поворотной опоры 37 на небольшом пути Н. При этом прижим 24 движется своим основанием 24a от кромки сгиба 25 по направленному наискось вверх и наружу пути с наклоном около 45o в положение, изображенное на фиг. 5 штрихпунктирной линией, и лист 1 готов для перемещения.

Небольшой путь подъема Н прижима 24 возможен за счет шарнирного соединения 39 с цилиндром 30, несмотря на его блокирование.

Для повторного зажима листа 1 эксцентрик 34 поворачивается в противоположном направлении, в результате чего прижим 24 снова прижимается к листу 1.

Этот путь Н прижима 24 обеспечивает одновременно компенсацию различных толщин листов от 4 до 10 мм, так что благодаря эксцентрику 34 прижим 24 оказывает на лист любой толщины в этом диапазоне одинаково большое усилие.

У более тонких или толстых листов эксцентрик 34 поворачивается на больший или меньший угол, что обеспечивает подгонку прижима под соответствующую толщину листа.

Для открывания пресса 4 цилиндр 30 деблокируется, а привод 28 поворачивается дальше и, упираясь своим подводком 36 в опору 37, поворачивает вверх прижим 24.

В это время деблокированный цилиндр 30 вдвигается и способствует повороту прижима 24 вверх.

Благодаря сплошному валу 31 и расположению трех приводов 28 каждого пресса 4, имеющего длину около 4 м, обеспечивается параллельный поворот прижима 24 даже при небольших диапазонах гибки, когда прижим 24 воздействует на лист 1 только частью своей длины. Таким образом не происходит односторонней нагрузки на прижим 24. Это относится и к длинному прессу 4, состоящему из трех отдельных прессов 4.

Благодаря угловым вырезам 1a возможна отбортовка краевых профилей 1d со всех четырех сторон листа 1.

После выполнения всех операций гибки манипулятор 5 извлекает деформированный лист 1 и передает его второй тележке 8, транспортирующей его к позиции сварки 7.

Тележка 8 движет тактами удерживаемый в зафиксированном положении лист 1 через позицию 7, на которой подающий механизм 20 укладывает в лист 1 с равным шагом выверенные профили жесткости 2a, после чего сварочный аппарат 18 приваривает их к листу 1 своими управляемыми сварочными головками 13.

После этого тележка 8 выдвигает готовый кессон 2 из позиции 7 на рольганг 10 для отвода в сторону, и процесс изготовления закончен.

Готовая конструкция 2 образует коробчатый элемент, имеющий плоскую стенку 2b и огибающий, многократно отбортованный краевой профиль 1d. Элемент имеет под стенкой 2b закрепленные профили жесткости 2a, в огибающем профиле 1d - пазы 1b и соединительные отверстия 1b, по углам - вырезы 1a для отбортовки профилей 1d и для установки опор, а в стенке 2b - посадочные метки 1c в виде отверстий или пальцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для гибки листов из термопластичного материала | 1980 |

|

SU939233A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ЛИСТОВ ИЗ МЕТАЛЛА | 2004 |

|

RU2290273C2 |

| ГИБОЧНЫЙ ПРЕСС | 2004 |

|

RU2322319C2 |

| Станок для гибки | 1976 |

|

SU660843A1 |

| ГИБОЧНЫЙ ПРЕСС ДЛЯ ГИБКИ ЛИСТОВОГО МЕТАЛЛА | 2010 |

|

RU2429097C1 |

| Гидравлический гибочный пресс | 1988 |

|

SU1581407A1 |

| Устройство для подгибки кромок изделий из листового материала | 1977 |

|

SU725742A1 |

Изобретение используется для изготовления стального коробчатого листа для потолочных и/или становых конструкций, в частности для внутренней отделки и надстроек судов, для транспортируемых и передвижных зданий, для залов, гостиниц и т.п. из плоского стального листа. Производственная линия состоит из позиции резки и/или вырубки поворотно-гибочного пресса с соответствующими манипулятором и шариковым столом, позиции сварки и по меньшей мере одной тележки в виде подпольного транспортного средства и т.п., имеющей возможность возвратно-поступательного перемещения под этими позициями. Пресс комбинирован с манипулятором в виде полупортального крана, который содержит имеющий возможность перемещения относительно пресса, вертикального перемещения и вращения вокруг вертикальной оси захват и подает лист в его нужных положениях к прессу. Пресс 4 содержит прижим, имеющий возможность поворота посредством эксцентрикового привода для компенсации разных толщин листов. 3 о. и 13 з.п. ф-лы, 6 ил.

| Линия для подгибки кромок листов с двух сторон | 1989 |

|

SU1748902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 1971 |

|

SU412961A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления двухслойных металлических труб | 1952 |

|

SU97637A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-10—Публикация

1993-06-26—Подача