Изобретение относится к области транспорта, в частности к ходовой части мобильного технологического оборудования.

Рельсовые транспортные тележки выполняют функции межучастковых и межстаночных (межоперационных) связей, а также загрузочно-разгрузочных устройств. Для этого тележки оснащены различными подъемными, поворотными и выдвижными столами, автоматическими манипуляторами или промышленными роботами, образуя в последнем случае транспортные роботы.

Известна конструкция шасси мобильного робота (см. европейскую патентную публикацию №0165627 МКИ B 25 J 5/02 от 27.12.85 Bulletin 85/52). Изобретение относится к конструкции шасси мобильного робота, передвигающегося по рельсам, с двумя парами опорных колес, одна из которых является ведущей, а другая - ведомой.

Рельсовые тележки требуют значительных затрат на переоборудование рельсовых путей при изменении технологического цикла.

Поэтому широкое распространение получили транспортные тележки на колесном ходу. Известна конструкция подвижного робота (JP 2870102 В2 от 27/03/90 МКИ 6 B 15 J 19/06, заявка №2075705 опубликована 10.03.99 г.), в которой в качестве шасси применена колесная транспортная тележка.

Наиболее близкой по своей технической сущности является конструкция шасси транспортного робота "Электроника НЦТМ-25" (см. http://grigor.vilnet.ru/rtk).

Особенностью безрельсовой транспортной тележки - транспортного робота "Электроника НЦТМ-25" - является оснащение его автономным источником питания, микропроцессорным устройством управления, обеспечивающим слежение за трассой в виде светоотражающей полосы, и загрузочно-разгрузочным столом, на котором устанавливаются тара и сменные столы-спутники с заготовками, деталями, инструментами или технологической оснасткой. Транспортный робот предназначен для автоматического перемещения изделий между складом-стеллажом, участками комплектования и гибким производственным модулем или робототехническим комплексом в составе гибких производственных систем для механообработки.

Тележка выполнена в виде шасси с двумя ведущими колесами, установленными на поперечной оси в центре шасси, и четырьмя опорными колесами на продольных осях спереди и сзади. Приводы тележки смонтированы с двух сторон на шасси в его центральной части и связаны с каждым из ведущих колес. Здесь же размещен привод стола с подъемными механизмами.

При повороте, особенно повороте на месте и при реверсе движения происходит поворачивание опорных колес относительно собственных осей поворота. Т.к. опорные реакции на опорных колесах могут иметь различное значение, а тем более условия взаимодействия опор с поверхностью в различных точках опорной поверхности разные, то силы сопротивления от опорных реакций на этих колесах (как окружные, так и поперечные) имеют переменное значение и переменную различную величину плеч относительно геометрического центра разворота.

В этой ситуации, когда происходит переходный процесс, пока опоры шасси не примут траекторное положение, например для движения "поворот на месте", или не развернутся на 180 градусов при реверсе прямолинейного движения, определенность и точность удержания траектории движения обеспечивается только силовыми факторами и их точными величинами, точно соответствующими в каждый момент внешним силовым возмущающим факторам. Это накладывает дополнительные требования к системе управления силовыми тяговыми приводами и к ее динамической устойчивости и жесткости.

Данная схема шасси не обеспечивает геометрически определенный кинематический поворот шасси по заданной траектории. Кроме того, такая схема конструктивно и компоновочно более сложная. Система подрессоривания четырех индивидуальных опор усложняет ходовую часть и вместе с зонами ометания опорных колес забирает большие объемы из полезных объемов корпуса шасси.

Известна классическая схема шасси (2×4) с двумя поворотными и двумя тяговыми колесами при более конструктивно сложном механизме разворота управляемых колес (например, рулевой трапеции) в совокупности с подвеской колес. Эта схема не обеспечивает разворот на месте, что существенно ограничивает маневренность шасси в условиях ограниченного пространства.

Сущностью предлагаемого изобретения является шасси мобильного транспортного оборудования, которое содержит ходовую часть, тяговые приводы, узлы силовых электромотор-колес, узлы поворотных колес, подвеску и аккумуляторные батареи, смонтированные на раме, отличительными признаками которого является то, что оно снабжено системой выносных опор, подвижной платформой и системой стыковки шасси с технологическим оборудованием, при этом ходовая часть шасси выполнена на основе четырехколесного движителя с трехосной ромбовидной схемой расположения колес. Два колеса, соосные друг другу, являются тяговыми электромотор-колесами, два других колеса - поворотные. Механизм синхронизации обеспечивает разворот поворотных колес на равные углы в противоположные стороны. Т.к. поворотные колеса расположены относительно средней оси (оси тяговых колес) симметрично на равных расстояниях, то такая схема ходовой части шасси может обеспечивать кинематический поворот шасси с центрами поворота, расположенными на линии, проходящей через точки (проекции) опорных реакций на тяговых колесах.

Причем при конструктивном обеспечении возможности разворота поворотных колес на угол от ноля градусов до плюс-минус девяносто градусов реализуется возможность движения шасси с любым значением радиуса поворота: от бесконечности до поворота на месте.

Одно из колес четырехопорного колесного движителя подрессорено с возможностью лучшей адаптации к опорной поверхности. Подвеска обеспечивает безотрывное от опорной поверхности движение шасси:

по опорной поверхности, имеющей неплоскостность в пределах 40 мм;

на уклон (с уклона) с углом перегиба до 5 градусов;

через единичные препятствия (высотой или глубиной) до плюс 30 мм.

Изобретение поясняется чертежами, где

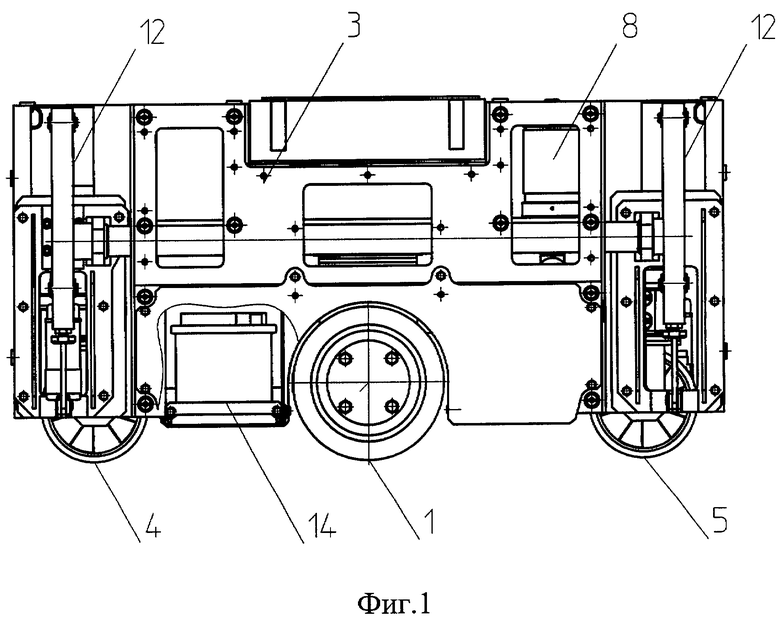

Фиг.1 - конструктивная схема шасси. Вид сбоку.

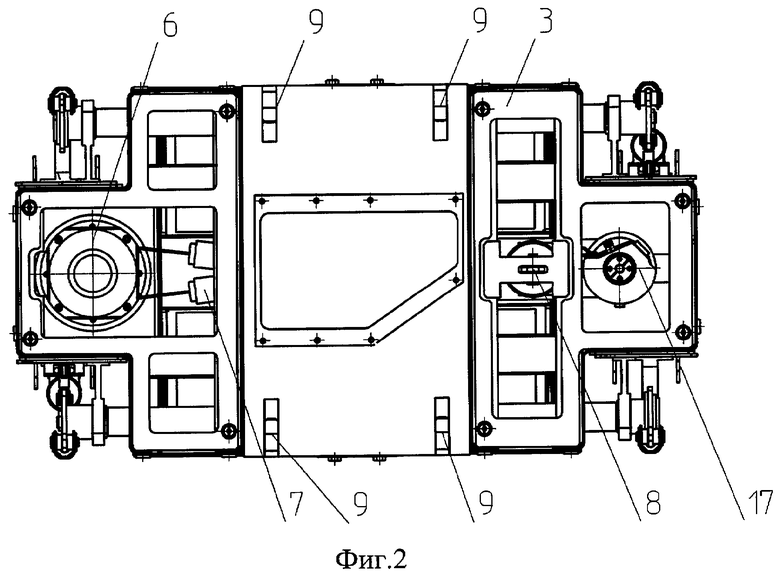

Фиг.2 - конструктивная схема шасси. Вид сверху.

Фиг.3 - вид шасси в транспортном положении.

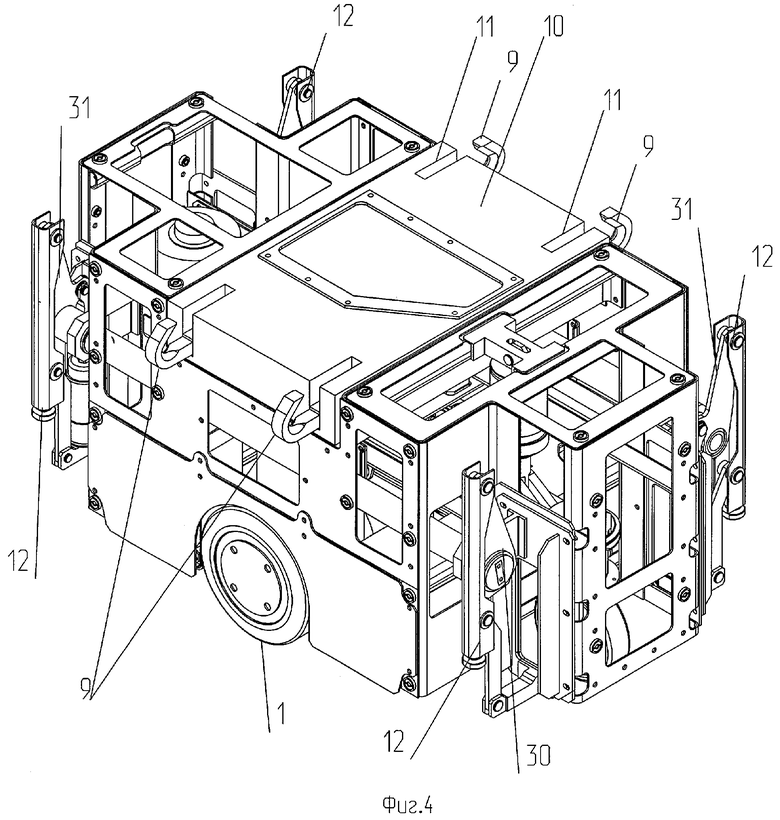

Фиг.4 - вид шасси на этапе движения в зоне стыковки с технологическим оборудованием комплекса при условно выдвинутых захватах.

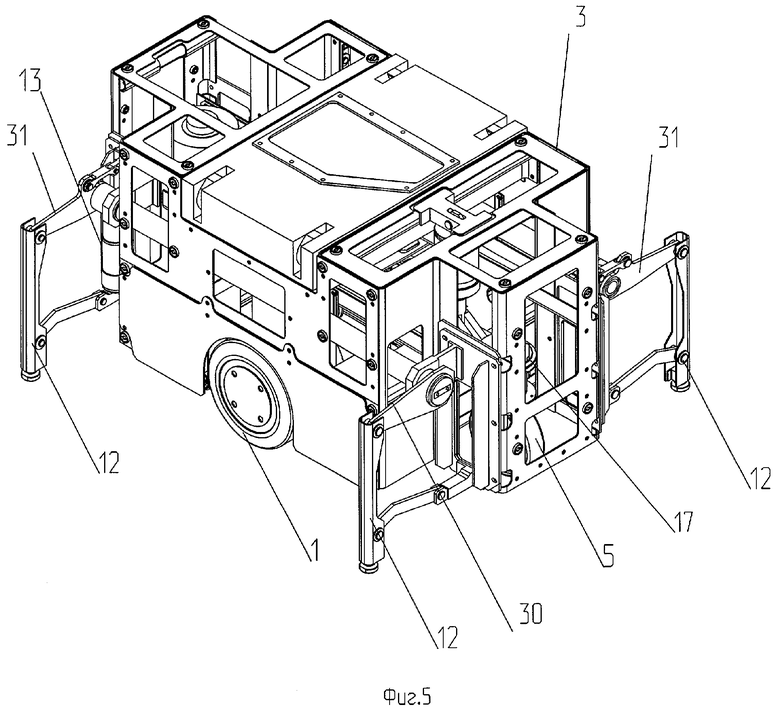

Фиг.5 - вид шасси в стационарном положении с выдвинутыми выносными опорами.

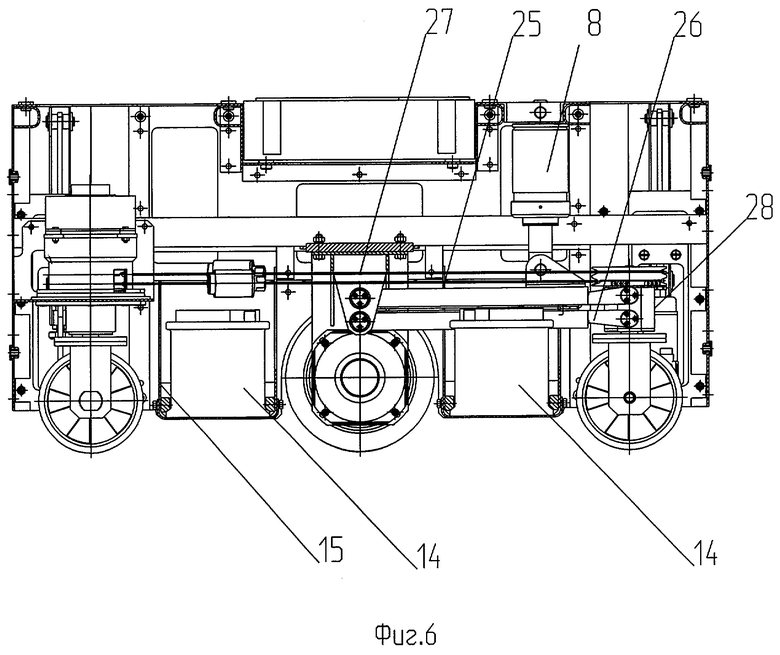

Фиг.6 - продольный боковой разрез шасси.

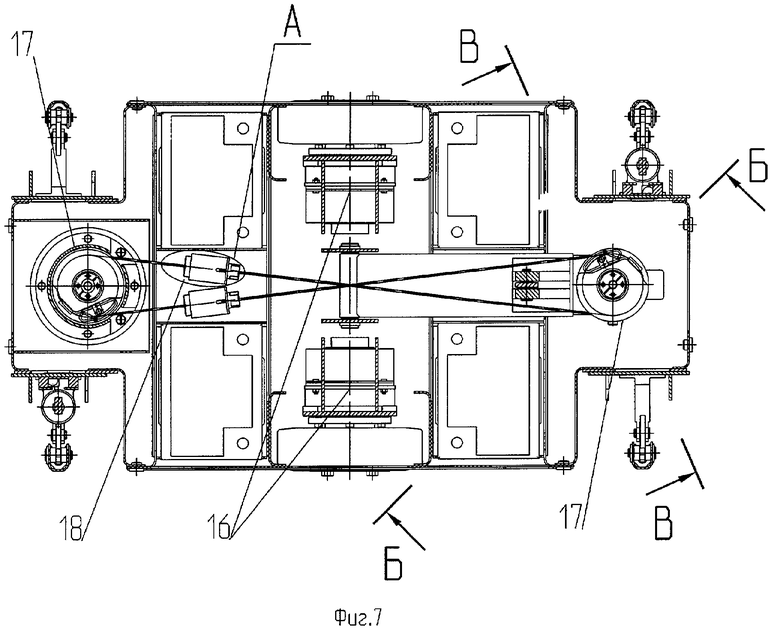

Фиг.7 - продольный разрез шасси сверху.

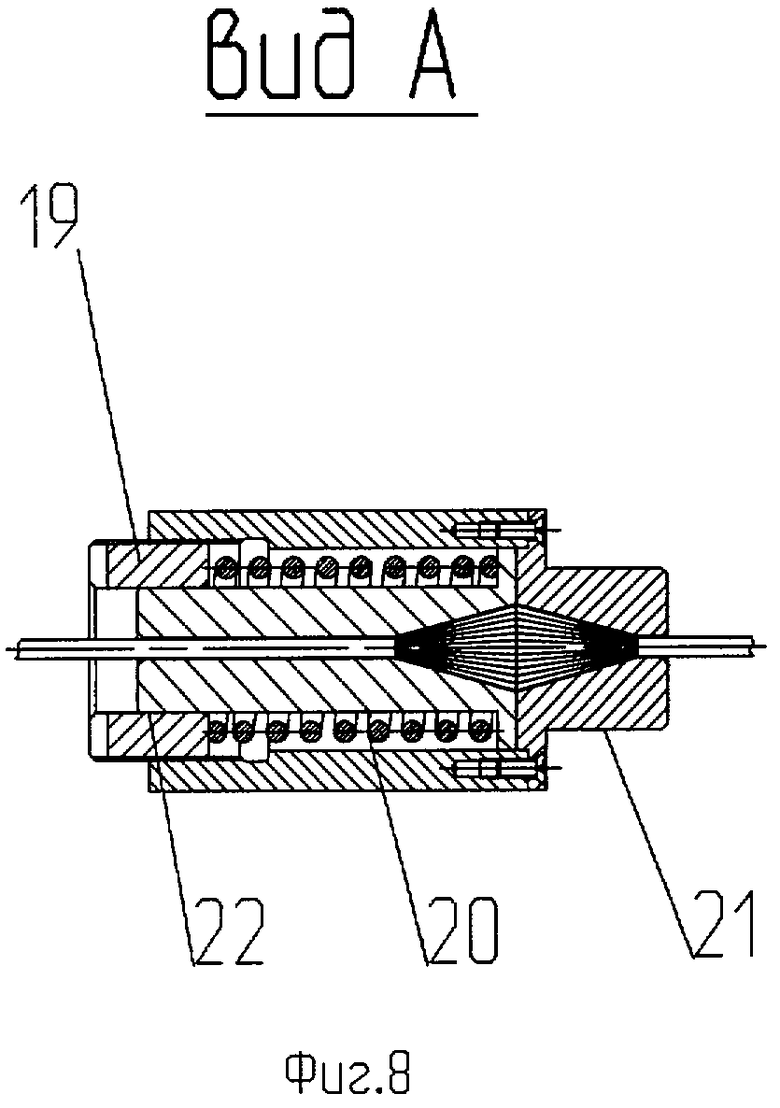

Фиг.8 - муфта механизма синхронизации (вид А фиг.7).

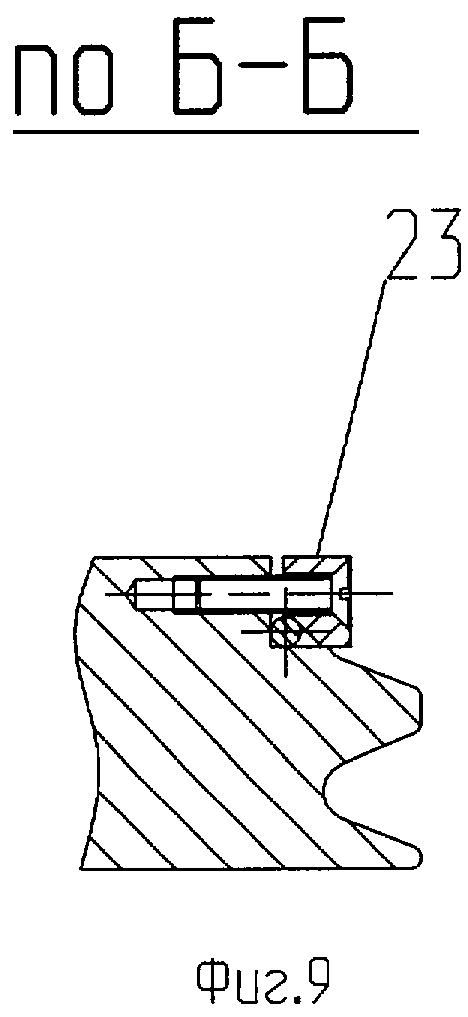

Фиг.9 - закрепление троса на шкиве (разрез Б-Б фиг.7).

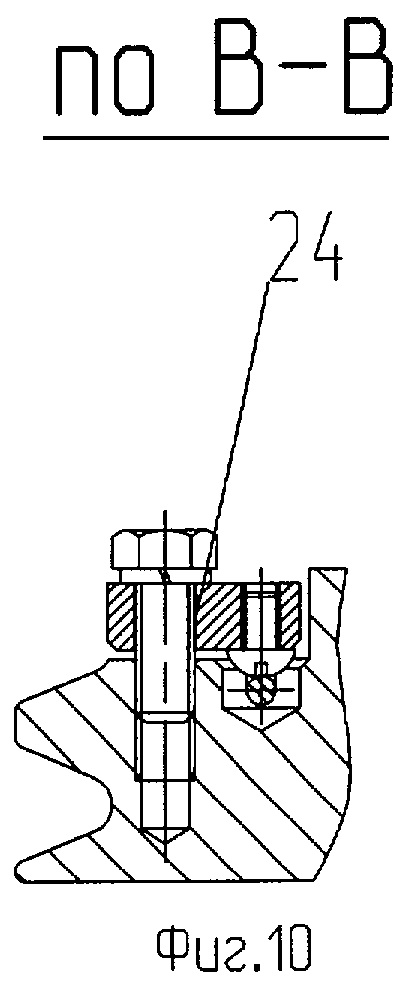

Фиг.10 - закрепление троса на шкиве (разрез В-В фиг.7).

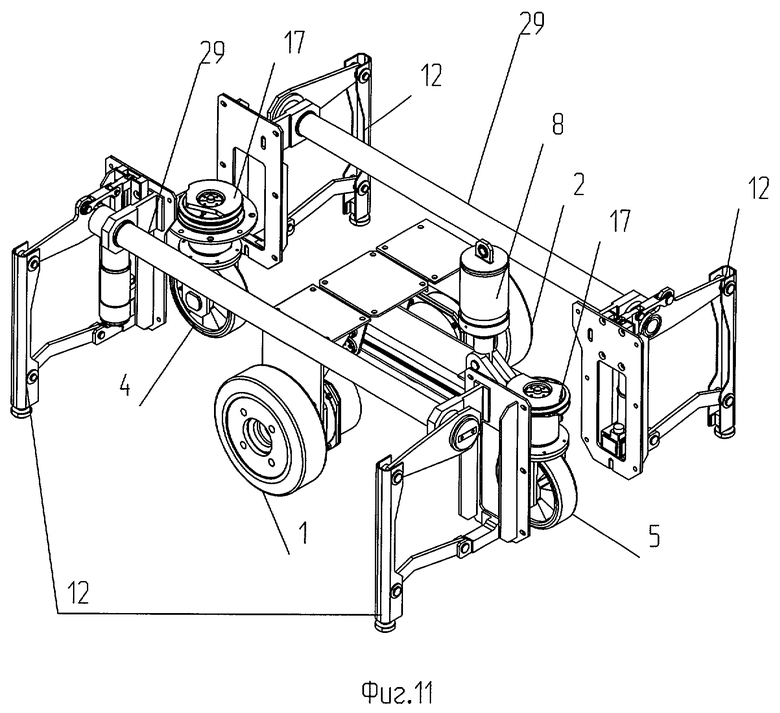

Фиг.11 - взаимодействие основных механизмов шасси.

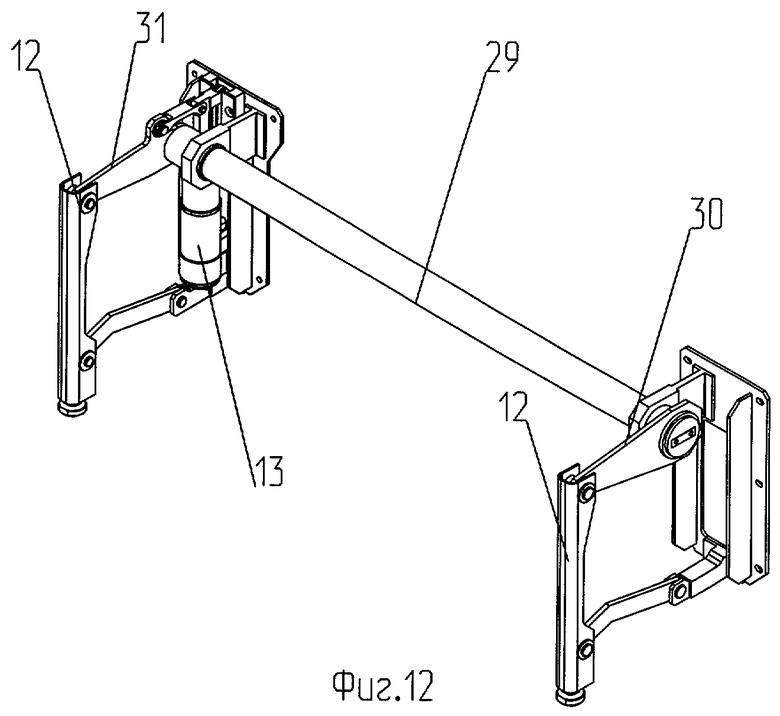

Фиг.12 - выносные опоры шасси.

На фиг.1 приведена конструктивная схема, вид сбоку, а на фиг.2 - вид сверху, где ходовая часть шасси мобильного технологического оборудования выполнена на основе четырехколесного движителя с трехосной ромбовидной схемой расположения колес. Два колеса 1 и 2, соосные друг другу, являются тяговыми (электромотор-колесами) и закреплены на раме 3 с жесткой подвеской. Два других колеса 4 и 5 - поворотные. Их оси поворота перпендикулярны опорной плоскости, пересечены с осями их вращения и расположены в одной плоскости со средней продольной вертикальной плоскостью шасси. Одно поворотное колесо 4 - ведущее, т.е. соединено с тяговым приводом 6, другое - ведомое 5 соединено с ведущим поворотным колесом 4 тросовым механизмом синхронизации 7, выполненным по схеме антипараллелограмма. Для лучшей адаптации к опорной поверхности колесо 5 четырехопорного колесного движителя подрессорено пружинным устройством 8.

На фиг.3 изображено шасси в транспортном положении, без технологического оборудования, при котором захваты 9 подвижной платформы 10 утоплены в гнездах 11.

На фиг.4 изображено шасси на этапе движения в зоне стыковки с технологическим оборудованием комплекса. Захваты 9 подвижной платформы 10 выдвинуты из своих гнезд 11.

На фиг.5 изображено шасси в стационарном положении, когда выносные опоры 12 выдвинуты, шасси вывешено, т.е. шасси установлено с опорой на опорную поверхность только через выносные опоры 12. Узлы ходовой части шасси закреплены на единой раме 3. Выносные опоры 12 с электромеханическим приводом поступательного действия 13 расположены и закреплены в углах рамы 3 шасси с обеспечением максимально возможных размеров опорной площадки, т.е. максимальной статистической устойчивости шасси.

Аккумуляторные батареи 14 (фиг.6) закреплены в нишах 15 рамы 3, расположенных симметрично как относительно средней продольной, так и средней поперечной плоскости шасси.

Узлы ходовой части, все аккумуляторные батареи 14, узлы системы выносных опор 12 и их привода максимально приближены к опорной поверхности шасси с целью уменьшения высоты центра масс и увеличения статической устойчивости шасси.

Тяговые приводы 16 (фиг.7) предназначены для создания крутящего момента на приводных колесах 1 и 2 шасси.

В блоках узлов поворотных колес 4 и 5 установлены двухручьевые шкивы 17 механизма синхронизации 7. Привод 6 предназначен для поворота управляемых поворотных колес 4 и 5. Механизм синхронизации 7 установлен для обеспечения разворота поворотных колес 4 и 5 на равные углы в противоположные стороны. Т.к. поворотные колеса 4 и 5 расположены симметрично относительно средней оси (оси тяговых колес) на равных расстояниях, то такая схема ходовой части шасси установлена с возможностью обеспечения теоретически высокоточного кинематического поворота шасси с центрами поворота, расположенными на линии точек (проекций) опорных реакций на тяговых колесах, т.е. проекции общей оси на опорную плоскость.

Причем при конструктивном обеспечении возможности разворота поворотных колес 4 и 5 на угол от ноля градусов до плюс-минус девяносто градусов реализована возможность движения шасси с любым значением радиуса поворота.

Механизм синхронизации 7 поворотных колес выполнен в форме тросового антипараллелограммного механизма и составлен из двух поворотных звеньев - шкивов 17 (фиг.7), которые с помощью шлицов закреплены на узлах поворотных колес, и двух скрещивающихся тросовых тяг 18. Каждая тросовая тяга выполнена из двух тросовых узлов, концы которых закреплены на шкивах 17, а между собой тросовые узлы соединены специальной соединительной муфтой, фиг.8. В муфтовом соединении гайка 19 установлена с возможностью поджима через пружину 20 корпуса одного тросового узла 21 к другому 22 и тем самым обеспечено определенное усилие натяжения в каждой линии тросовых тяг 18.

При установке механизма синхронизации 7 соединительная муфта (фиг.8) выставлена в размер Г, при этом тросовые узлы 18 своими корпусами 22 и 21 установлены с упором друг в друга и это означает, что пружина 20 обжата на усилие, минимально необходимое для натяжения тросовых тяг.

При закреплении тросовых узлов 18 на шкивах 17 создано натяжение через динамометр. Величина натяжения троса также равна усилию, минимально необходимому для работы механизма поворота и синхронизации 7 колес 4 и 5 и составляет 150+20 Н.

Тросовые тяги под таким натяжением надежно закреплены на шкивах 17 с помощью призм 23 и 24 (фиг.9 и 10 соответственно). При установке тросов с указанным усилием натяжения выполнено требование по параллельности выставки поворотных колес 4 и 5 в начальном натяжении.

Одно из четырех колес шасси (ведомое поворотное колесо 5) упруго подвешено (фиг.6) с возможностью адаптации шасси к опорной поверхности. Подвеска выполнена в виде двух параллельных рычагов балансиров, закрепленных, с одной стороны, на кронштейне 27, установленном на раме 3, и с другой стороны - на узле поворотного колеса 28.

Параллелограммная балансирная подвеска установлена с возможностью плоскопараллельного перемещения, что в совокупности с достаточно большой длиной рычагов, равной полубазе шасси, обеспечивает минимальное изменение длины полубазы подрессоренного колеса, а значит, и изменение длины тросовых тяг. Пружина 20 (фиг.8) установлена с возможностью компенсирования величины изменения длины тяг соединительной муфты.

Система выносных опор выполнена из двух одинаковых бортовых комплектов выносных опор 12 (фиг.11), которые расположены внутри шасси симметрично относительно геометрического центра шасси. Каждый из комплектов (фиг.12) выполнен из следующих основных частей: электромеханического привода поступательного действия 13, соединительного вала 29, который выполнен с возможностью синхронного поворота рычагов выноса опоры 30 и 31 одним приводом и одновременным выносом опор 12.

Геометрические параметры вала 29 выбраны таким образом, что при выносе опор они взаимно подпружинены относительно друг друга. Равномерность опорных реакций в опорах с учетом подрессоривания обеспечена за счет шлицевого соединения вала с рычагом 30.

В средней верхней части рамы шасси закреплена подвижная платформа 10 установки технологического оборудования и обеспечения стыковки его со стационарным (пассивным) стыковочным устройством, расположенным на технологической позиции.

Шасси мобильного технологического оборудования работает следующим образом.

При подаче электропитания на тяговые приводы 16 тяговые колеса 1 и 2 начинают вращаться и шасси приводится в движение.

При установке тросов с указанным усилием натяжения должно соблюдаться требование по параллельности выставки поворотных колес в начальном натяжении.

В этом случае при повороте приводом ведущего поворотного колеса 4 на угол (+α) тросовые звенья антипараллелограмма повернут ведомое поворотное колесо 5 на угол (-α) и будет обеспечена необходимая точность геометрии поворота.

Механизм синхронизации 7 обеспечивает разворот поворотных колес 4 и 5 на равные углы в противоположные стороны. Т.к. поворотные колеса 4 и 5 расположены относительно средней оси (оси тяговых колес) симметрично: на равных расстояниях (полубазе L/2), то такая схема ходовой части шасси может обеспечивать теоретически идеальный кинематический поворот шасси с центрами поворота, расположенными на линии "О-О", проходящей через точки (проекции) опорных реакций на тяговых колесах, т.е. проекции общей оси на опорную плоскость.

Подвеска обеспечивает безотрывное от опорной поверхности движение шасси.

Пружинное устройство 8 создает упругое подрессоривание верхнего рычага 25 с рамой 3 шасси.

Система выносных опор синхронно поворачивает механизмы борта одним приводом и одновременно выносит опоры 12.

Все четыре опоры 12 выставляют после выноса таким образом, что обеспечивают примерно одинаковые опорные реакции и шасси вывешивают над опорной поверхностью на величину 3-5 мм. Подрессоренное ведомое поворотное колесо 5 опирается на поверхность при помощи остаточной упругой реакции опоры.

При повороте приводом 6 ведущего поворотного колеса 4 на угол (+α) тросовые звенья антипараллелограмма повернут ведомое поворотное колесо 5 на угол (-α) и будет обеспечена необходимая точность геометрии поворота.

Точность выставки поворотных колес можно обеспечивать не только изменением усилия на разных ветвях тросовых узлов 18 (динамометрах) при закреплении тросов, но и после закрепления с помощью гаек 19, поджимающих пружины 20.

Для адаптации шасси к опорной поверхности одно из четырех колес шасси (ведомое поворотное колесо 5) упруго подвешено. Это позволяет распределить нагрузку на опоры движителя (колеса) по заданному закону и сохранять безотрывное движение шасси по опорной поверхности при наезде на препятствия высотой (глубиной) 35 мм и на уклон до ±5°.

Параллелограммная балансирная подвеска позволяет узлу ведомого поворотного колеса 5 совершать плоскопараллельное перемещение, что в совокупности с достаточно большой длиной рычагов, равной полубазе, обеспечивает минимальное изменение длины полубазы подрессоренного ведомого поворотного колеса 5, а значит, и изменение длины тросовых тяг (т.е. базы шасси) не превышает 2 мм. Такая величина изменения длины тяг (±1 мм) компенсируется пружиной 20 соединительной муфты тяг. Подрессоривание подвески обеспечивается пружинным устройством - рессорой 8, шарнирно соединяющей верхний рычаг подвески 25 с рамой 3 шасси.

Полный ход подвески (ход подрессоренного колеса) равен 80 мм и ограничивается ходом рессорного устройства, равного 54 мм. Статический ход выбирался из условий полной нагрузки шасси робота (т.е. при массе, равной 400 кг). Здесь он равен 40 мм.

Все четыре опоры 15 выставляются после выноса таким образом, что обеспечиваются примерно одинаковые опорные реакции и шасси вывешивается над опорной поверхностью на величину 3-5 мм Подрессоренное колесо 2 будет опираться на поверхность при помощи остаточной упругой реакции опоры.

Использование шасси позволяет осуществлять кинематический поворот с любым радиусом поворота, устойчивость движения за счет контакта всеми колесами с опорной поверхностью, а также высокую устойчивость на выносных опорах при работе с технологическим оборудованием, установленным на подвижной платформе. Совокупность высоких характеристик по маневрированию, в том числе в ограниченных объемах позволяет осуществлять дистанционное управление шасси с высокой точностью и качеством управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОХОДНОЕ ШАССИ ЧЕТЫРЕХКОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2494908C2 |

| МОБИЛЬНЫЙ НОСИТЕЛЬ ПОИСКОВОГО ОБОРУДОВАНИЯ И СПОСОБ УПРАВЛЕНИЯ ИМ | 1999 |

|

RU2168146C2 |

| МОБИЛЬНЫЙ НОСИТЕЛЬ ПОИСКОВОГО ОБОРУДОВАНИЯ И СПОСОБ УПРАВЛЕНИЯ ИМ | 1997 |

|

RU2116608C1 |

| Шасси четырехгусеничного транспортного средства | 2022 |

|

RU2785930C1 |

| УНИВЕРСАЛЬНОЕ ШАССИ НА ЕДИНОЙ ПЛАТФОРМЕ С КОЛЕСНЫМИ ДВИЖИТЕЛЯМИ | 2014 |

|

RU2560941C1 |

| ОБЪЕКТ БРОНЕТЕХНИКИ НА КОЛЕСНОМ ШАССИ | 2007 |

|

RU2355992C1 |

| ПОДВЕСКА НАВЕСНОГО ОБОРУДОВАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2118787C1 |

| ОБЪЕКТ БРОНЕТЕХНИКИ НА КОЛЕСНОМ ШАССИ | 2007 |

|

RU2355977C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2641951C1 |

| КОЛЁСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ИНВАЛИДА | 2013 |

|

RU2542220C1 |

Изобретение относится к области транспорта, в частности к ходовой части мобильного транспортного оборудования. Шасси мобильного транспортного оборудования содержит ходовую часть, тяговые приводы, узлы силовых электромотор-колес, узлы поворотных колес, подвеску и аккумуляторные батареи, смонтированные на раме. Шасси снабжено системой выносных опор, подвижной платформой с поперечным перемещением относительно продольной оси ходовой части и системой стыковки шасси с технологическим оборудованием. Ходовая часть шасси выполнена на основе четырехколесного движителя с трехосной ромбовидной схемой расположения колес, два из которых соосны друг другу с возможностью выполнения функции тяговых электромотор-колес, а два других колеса - поворотные, при этом одно поворотное колесо - ведущее и соединено с тяговым приводом, другое поворотное колесо - ведомое и соединено с ведущим поворотным колесом тросовым механизмом синхронизации. Выносные опоры шасси с механизмами закреплены в углах рамы. Опоры попарно взаимно подпружинены через соединительные валы, а в пазах платформы размещены выдвигающиеся захваты. Техническим результатом является обеспечение маневренности и устойчивости шасси. 12 ил.

Шасси мобильного транспортного оборудования, содержащее ходовую часть, тяговые приводы, узлы силовых электромотор-колес, узлы поворотных колес, подвеску и аккумуляторные батареи, смонтированные на раме, при этом оно снабжено системой выносных опор, подвижной платформой с поперечным перемещением относительно продольной оси ходовой части и системой стыковки шасси с технологическим оборудованием, ходовая часть шасси выполнена на основе четырехколесного движителя с трехосной ромбовидной схемой расположения колес, два из которых соосны друг с другом с возможностью выполнения функции тяговых электромотор-колес, закрепленных на раме жесткой подвеской, а два других колеса - поворотные, при этом одно поворотное колесо - ведущее и соединено с тяговым приводом, другое поворотное колесо - ведомое и соединено с ведущим поворотным колесом тросовым механизмом синхронизации, а оси поворота опорных колес перпендикулярны опорной плоскости и выполнены с пересечением с осями их вращения в одной плоскости при совпадении со средней продольной вертикальной плоскостью шасси, отличающееся тем, что выносные опоры шасси с механизмами закреплены в углах рамы, опоры попарно взаимно подпружинены через соединительные валы, а в пазах платформы размещены выдвигающиеся захваты.

| DE 19632456 C1, 13.11.1997 | |||

| ПОГРУЗЧИК | 2002 |

|

RU2230698C2 |

| Передвижное устройство для местнойВулКАНизАции КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821190A1 |

| Устройство для заряда накопительного конденсатора | 1973 |

|

SU450318A1 |

| Устройство для управления колесами полуприцепа | 1979 |

|

SU872366A1 |

Авторы

Даты

2007-01-20—Публикация

2004-11-24—Подача