Изобретение относится к прокатному производству и может быть использовано для термоупрочнения труб в линиях термоотделов и станов горячей прокатки.

Известен способ ускоренного охлаждения проката (а.с. СССР №1435348, М. кл. В 21 В 37/10, опубл. 07.11.1988), включающий струйную подачу хладагента на движущийся прокат через секции охлаждающей установки, последовательно установленные вдоль оси транспортировки проката, при этом все подлежащие включению секции включают одновременно после прохождения передним концом проката последней из них по ходу прокатки и выключают также одновременно при подходе заднего конца проката под первую включенную секцию. Известен способ охлаждения труб (а.с. СССР №1766918, М. кл. С 21 D 9/08, опубл. 07.10.1992), включающий их продольное перемещение и подачу охладителя под углом к оси перемещения парами встречных относительно друг друга потоков, в момент прохождения каждого из торцов трубы встречного из пары потоков расход охладителя в нем уменьшается до нуля с одновременным увеличением расхода охладителя во втором из пары потоков до максимума. Известен способ охлаждения изделий (а.с. СССР №1366540, М. кл. С 21 D 1/62, опубл. 15.01.1988), включающий подачу потоков охладителя параллельно охлаждаемой поверхности и встречно друг с другом, при этом расход охладителя в потоках изменяют линейно во времени и в противофазе у встречных потоков.

Недостатком этих способов является то, что из-за попадания воды через свободные торцевые участки внутрь трубы не обеспечивается требуемая, например, для труб нефтяного сортамента равномерность охлаждения по длине и периметру.

Наиболее близким техническим решением, взятым за прототип, является способ равномерного охлаждения труб большого диаметра при закалке (патент Японии №53-38245, кл. 10 А 722 (М. кл. С 21 D 1/00), заявл. 16.10.75, №50-123849, опубл. 14.10.1978), включающий нагрев труб в кольцевом ВЧ-индукторе до 900°С, равномерное охлаждение в двух последовательно установленных кольцевых спрейерных узлах, расстояние между которыми составляет 50-250 мм, скорость истечения воды из сопл 0,5-7,0 м/с. Сопла наклонены под острым углом к поверхности трубы - угол наклона сопл первого узла 15-45°, угол закручивания струй вокруг трубы 0-45° (желательно 25-65°). Струи воды, истекающие из сопл первого и второго узлов, направлены навстречу друг другу и встречаются посередине промежутка между узлами, образуя кольцеобразную зону вспененной воды.

При охлаждении по этому способу уменьшается попадание воды внутрь трубы, но малая эффективность охлаждения, вызванная нерациональным использованием рабочего пространства охлаждающих устройств, затрудняет его применение при охлаждении труб непосредственно при горячей деформации в ограниченном межклетьевом пространстве прокатных станов.

Техническая задача, решаемая изобретением, заключается в создании способа охлаждения труб, повышающего эффективность охлаждения труб.

Поставленная задача решается за счет того, что в способе охлаждения труб, включающем их продольное перемещение и подачу охладителя под углом к оси перемещения парами встречных относительно друг друга струйных потоков, струи в парах встречных струйных потоков истекают относительно друг друга не пересекаясь, при этом углы подачи струй, совпадающих с направлением перемещения трубы, последовательно, от пары к паре встречных струйных потоков, увеличивают в этом направлении, а углы подачи струй встречного перемещению трубы направления последовательно, от пары к паре встречных струйных потоков, уменьшают в направлении перемещения трубы, кроме того, в момент прохождения каждым из торцов трубы встречного из пар струйного потока расход охладителя в нем уменьшают на 70-90% с одновременным увеличением расхода охладителя в струйном потоке противоположного направления на 60-80%.

Подача струй в парах встречных струйных потоков относительно друг друга без пересечения позволяет максимально эффективно использовать для охлаждения габариты рабочего пространства охлаждающих по этому способу устройств и производить охлаждение поверхности труб только организованными струями охладителя, что повышает равномерность и стабильность охлаждения. Истечение струй без пересечения можно получить различными известными способами, например, смещая в парах встречных струйных потоков оси сопловых отверстий в шахматном порядке.

Увеличение углов подачи струй, совпадающих с направлением перемещения трубы, последовательно в этом направлении от пары к паре встречных струйных потоков и уменьшение углов подачи струй встречного трубе направления последовательно, от пары к паре встречных струйных потоков, в направлении перемещения трубы позволяет обеспечить на поверхности охлаждаемого изделия сплошность потока охлаждающей среды, что также повышает равномерность и интенсивность охлаждения. В потоке струй, сопровождающих трубу, это происходит за счет того, что последующие по ходу проката струи прижимают к охлаждаемой поверхности предыдущие, которые после встречи с охлаждаемой поверхностью на некотором расстоянии сопровождают ее, а затем за счет образования паровой рубашки отрываются от нее, если не прижать ее следующей струей. Так как в этом потоке слой охладителя на поверхности трубы возрастает по ходу ее движения, то для прижатия последующих струй требуется все большее усилие, что обеспечивается последовательным увеличением угла подачи струй от пары к паре встречных струйных потоков в направлении перемещения трубы. В потоках струй встречного трубе направления предыдущие по ходу проката струи прижимают последующие за счет последовательного уменьшения угла подачи струй, от пары к паре встречных струйных потоков, в направлении движения трубы.

Выбор углов подачи струй и расходов в парах встречных струйных потоков определяется необходимостью получения требуемых скоростей охлаждения в каждом из них и по длине зоны активного охлаждения с учетом того, что скорости смывания охлаждаемой поверхности потоком струй, направленным навстречу движению трубы, суммируются со скоростью перемещения проката, а скорости струй в потоках, направленных по ходу движения труб, вычитаются.

Уменьшение в момент прохождения каждым из торцов трубы потока струй встречного направления расхода охладителя в этом потоке на 70-90% позволяет снизить попадание воды внутрь трубы и тем самым повысить равномерность и стабильность охлаждения, а одновременное увеличение на 60-80% расхода охладителя в потоке струй противоположного направления обеспечивает получение равнопрочных свойств метала концевых участков и тела трубы.

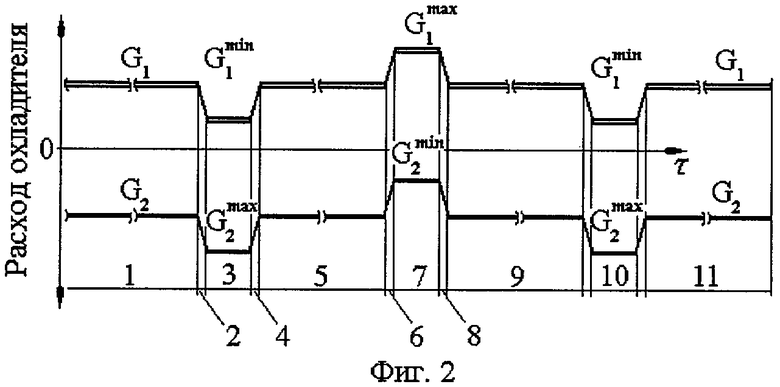

Предлагаемый способ охлаждения труб иллюстрируется схемой, представленной на фиг.1, где:

1 - пара встречных струй, истекающих относительно друг друга без пересечения;

2 - струи, образующие поток охладителя встречного трубе направления;

3 - струи, образующие поток охладителя, сопровождающий трубу;

4, 5 - трубопроводы подачи воды к каждому из потоков, образованных струями 2 и 3, соответственно;

6 - охлаждаемая труба;

P1, G1 и Р2, G2 - давление, расход охладителя в потоках струй, сопровождающих трубу, и в потоках струй встречного трубе направления соответственно;

αm, βn - углы подачи m-й и n-й струй в каждом из потоков встречного направления, где m и n - порядковые по ходу трубы номера струй в потоке.

Пары встречных струй 1 равномерно на одном расстоянии расположенные вокруг трубы в плоскости, перпендикулярной оси перемещения трубы, образуют пару встречных струйных потоков (секцию).

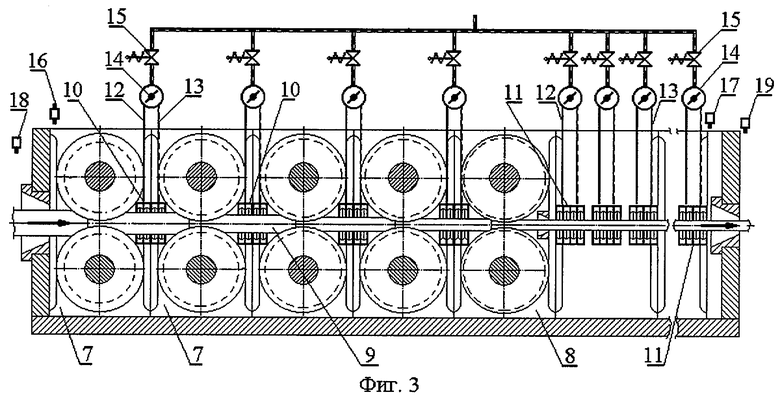

На фиг.2 представлен график изменения расходов G1 и G2 во встречных струйных потоках:

участки 1, 9 - в процессе охлаждения тела трубы;

участки 2, 4, 6 и 8 - при переключении на режим охлаждения заднего участка трубы, в промежутке между трубами, переднего участка трубы и тела трубы соответственно;

участок 3, 10 - при охлаждении заднего участка трубы;

участки 5, 11 - в промежутке между трубами;

участок 7 - при охлаждении переднего участка трубы.

Охлаждение тела трубы (участок 1) осуществляют потоками струй встречного направления с расходами G1 и G2, с изменяющимися по длине зоны охлаждения, от пары к паре встречных струйных потоков углами подачи βn и αm соответственно. При подходе заднего торцевого участка трубы к зоне охлаждения расход охладителя G1 в потоках струй, совпадающих с направлением движения трубы, снижают до G1 min, а расход G2 в потоках струй встречного трубе направления увеличивают до G2 max (участок 2) и осуществляют охлаждение заднего участка трубы (участок 3). После окончания прокатки трубы потоки охладителя встречного направления переключают (участок 4) на расходы G1 и G2, как и на тело трубы (участок 5). При подходе переднего торцевого участка следующей трубы к зоне охлаждения расход охладителя G1 в потоках струй, сопровождающих трубу, увеличивают до G1 max, а расход G2 в потоках струй встречного направления снижают до G2 min (участок 6) и осуществляют охлаждение переднего участка трубы (участок 7). После выхода переднего торцевого участка из зоны действия струй встречного направления производят переключение расходов (участок 8) и дальнейшее охлаждение трубы осуществляют потоками с расходами охладителя G1 и G2 (участок 9).

Снижение расходов охладителя на 70-90% в потоках встречного направления в момент прохождения каждым из торцов трубы пары струйных потоков позволяет уменьшить заливку воды внутрь трубы через торцевые участки и тем самым повысить качество охлаждения, а также избежать гидроударов в системе подачи охладителя при переключении расходов и использовать в системе управления упрощенную арматуру. Снижение расхода более чем на 90% не приводит к повышению качества охлаждения из-за инерционности системы переключения. Снижение расходов менее чем на 70% увеличивает попадание воды внутрь трубы, что приводит к потере прямолинейности труб и овализации их поперечного сечения. Одновременное увеличение расходов на 60-80% в потоках встречного направления обеспечивает получение равнопрочных свойств металла концевых участков и тела трубы. Увеличение расхода более чем на 80% нерационально из-за необходимости значительного повышения производительности системы подачи воды. Снижение расходов менее чем на 60% увеличивает опасность недостаточного охлаждения концевых участков труб и тем самым приводит к браку по уровню прочностных свойств.

Предлагаемый способ охлаждения может использоваться при реализации процесса термомеханической обработки (ТМО) труб нефтяного сортамента с охлаждением их как в межклетьевом пространстве, так и на выходе из последней клети калибровочного стана трубопрокатного агрегата, например ТПА-140.

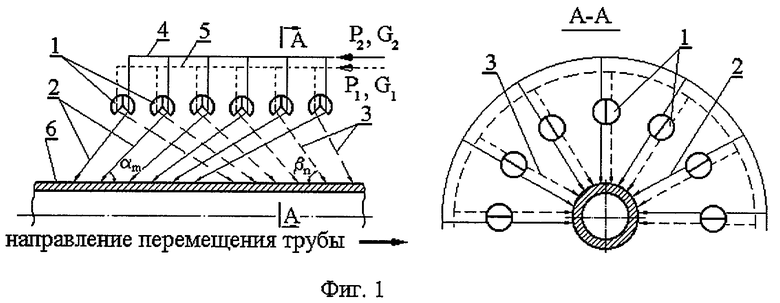

Охлаждение труб в процессе ТМО осуществляют следующим образом (фиг.3). В межклетьевом пространстве четырех деформирующих 7 и одной калибрующей клети 8 соосно трубе 9 устанавливают спрейеры межклетьевого охлаждения 10, а за калибровочной клетью - шесть спрейеров 11 окончательного охлаждения трубы. Каждый из спрейеров 10, 11 состоит из четырех последовательно установленных пар встречных струйных потоков (секций). Спрейер 10 образован двумя секциями, закрепленными на выходной стороне и двумя - на входной стороне каждой клети стана (не выходя за ее габариты). Спрейеры 11 установлены с зазором для организованного вывода в него встречно истекающих из каждого спрейера потоков охладителя, что повышает эффективность и стабильность охлаждения. В спрейерах 10, 11 углы подачи струй αm (фиг.1), направленных навстречу движению трубы, последовательно, от секции к секции, уменьшают по ходу движения трубы от 65° до 30°. Углы подачи струй βn, направленных по ходу движения трубы, последовательно, от секции к секции, увеличивают в этом направлении от 30° до 65°.

Камеры подачи струй одного направления каждого из спрейеров 10, 11 запитаны от отдельных трубопроводов 12, 13. Регулирование расхода воды, направляемого в каждый из них, при охлаждении тела трубы, переднего и заднего концевых участков осуществляют переключателем потоков 14. Общий расход на каждый из спрейеров устанавливают индивидуально регуляторами расходов 15. В линии калибровочного стана установлены фотодатчики 16 и 17, фиксирующие моменты входа трубы в первую клеть и выхода из стана. Контроль температуры трубы на входе и на выходе из стана осуществляют пирометрами 18 и 19.

На входе в стан фиксируют температуру труб пирометром 18, скорость ее перемещения, а также момент входа переднего и заднего концов труб в первую клеть - фотодатчиком 16. По этим и скоростным параметрам прокатки труб в каждой из клетей система управления подачей воды рассчитывает количество подаваемой воды в каждый спрейер, момент входа и длительность прохождения переднего, заднего участков и тела трубы через каждый спрейер и тем самым время и длительность срабатывания каждого из переключателей расходов 14. Это позволяет при входе передних концевых участков труб в каждый спрейер переключателями 14 последовательно уменьшить на 70-90% расход воды в потоке струй встречного трубе направления с одновременным увеличением расхода охладителя на 60-80% в потоке противоположного направления (фиг.2, участок 7). После выхода переднего торца трубы из зоны охлаждения каждого из спрейеров переключателем 14 устанавливают равные расходы воды в каждом из встречных потоков спрейера и осуществляют охлаждение тела трубы - участок 9. В момент входа заднего участка трубы в зону охлаждения каждого спрейера переключателями 14 уменьшают на 70-90% расход воды в потоке струй, сопровождающих трубу, с одновременным увеличением на 60-80% расхода охладителя в потоке струй встречного трубе направления каждого спрейера - участок 10. После окончания охлаждения трубы в спрейере переключателем 14 устанавливают равные расходы в потоках охладителя встречного направления - участок 11.

Предлагаемый способ охлаждения труб в сравнении с прототипом опробован при изготовлении обсадных труб размером 146×9,0 мм групп прочности Д, К и Е из сталей Д, 37Г2С и 37ХГФ методом ТМО с охлаждением в клетях калибровочного стана трубопрокатного агрегата ТПА-140 цеха Т-2 ОАО "Синарский трубный завод".

В межклетьевом пространстве четырех деформирующих и одной калибрующей клети калибровочного стана были установлены опытные спрейеры встречных потоков охладителя. На каждый из спрейеров подавали по 15-20 м3/ч воды из системы чистого оборотного цикла цеха с равным распределением расходов во встречных потоках, так как скорости истечения струй значительно больше скорости перемещения труб в процессе деформации (10,0-12,0 м/с и 0,8-1,0 м/с соответственно). Температура индукционного подогрева труб перед калибровочным станом составляла 880-920°С.

За счет эффективности предложенного способа охлаждения трубы в межклетьевом пространстве пяти клетей охлаждались до 680-700°С, а при последующем калибровании в последних клетях стана происходило исправление искажения геометрических размеров труб. При охлаждении по прототипу за счет нерационального использования ограниченного межклетьевого пространства температура труб понижалась только до 760-790°С.

Результаты опытных прокаток труб из сталей Д, 37Г2С и 37ХГФ, приведенные в таблице, показали, что при охлаждении по предлагаемому способу можно получать трубы, обладающие требуемым комплексом свойств, а также требуемыми значениями геометрических параметров. При обработке труб по прототипу вследствие недостаточной степени охлаждения в структуре сохраняется значительное количество доэвтектоидного феррита, что приводит к недопустимо низким значениям предела текучести σт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

| Способ охлаждения труб | 1990 |

|

SU1766981A1 |

| Устройство для охлаждения проката | 1981 |

|

SU1025733A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЛИСТОВОГО ПРОКАТА НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2380181C1 |

| Стан для горячей прокатки сортового упрочненного проката | 1990 |

|

SU1726077A1 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1993 |

|

RU2068450C1 |

| Устройство для струйногоОХлАждЕНия пРОфилЕй | 1979 |

|

SU800208A1 |

| Способ регулирования температуры полосы в очаге деформации | 1982 |

|

SU1026351A1 |

| Устройство для термического упрочнения сортового проката | 1981 |

|

SU1076462A1 |

Изобретение относится к области трубопрокатного производства для термоупрочнения труб в линиях термоотделов и станов горячей прокатки. Для повышения эффективности охлаждения труб осуществляют их продольное перемещение и подачу охладителя под углом к оси перемещения парами встречных друг относительно друга струйных потоков, при этом струи в парах встречных струйных потоков истекают относительно друг друга не пересекаясь, а углы подачи струй, совпадающих с направлением перемещения трубы, последовательно, от пары к паре встречных струйных потоков, увеличивают в этом направлении, а углы подачи струй встречного перемещению трубы направления последовательно, от пары к паре встречных струйных потоков, уменьшают в направлении перемещения трубы. Кроме того, в момент прохождения каждым из торцов трубы встречного из пар струйного потока расход охладителя в нем уменьшают на 70-90% с одновременным увеличением расхода охладителя в струйном потоке противоположного направления на 60-80%. Трубы соответствуют требуемым комплексам свойств и требуемым значениям геометрических параметров. 1 з.п. ф-лы, 3 ил., 1 табл.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Поточная линия для обработки труб с утолщенными концевыми участками | 1988 |

|

SU1588784A1 |

| Способ охлаждения труб | 1990 |

|

SU1766981A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ В МНОГОКЛЕТЬЕВОМ ПРОКАТНОМ СТАНЕ | 2004 |

|

RU2254189C1 |

Авторы

Даты

2007-01-20—Публикация

2005-07-15—Подача