Изобретение относится к черной металлургии, в частности к агломерационному оборудованию окусковывания руд и концентратов.

Известна колосниковая тележка агломерационной машины (см. SU 1370410, 1986 г., кл. F 27 В 21/04), содержащая раму с несущими балками ходовых роликов и стационарных бортов, соединенных со съемными бортами. Съемные борта имеют форму ассиметричной полосы с продольными гребнями с наружной стороны тележки. Стационарные борта установлены на расстоянии между собой с их внутренней стороны, равном 0,92-0,96 расстояния между ребордами ходовых роликов, а высота продольных гребней составляет 0,25-0,35 высоты съемных бортов, выполненных из профильного проката.

Недостатком выбранной авторами за прототип колосниковой тележки является достаточно низкая стойкость съемных бортов к тепловым напряжениям сжатия и растяжений, возникающим в процессах нагрева и зажигания шихты в горне агломашины, когда верхние участки съемных бортов не защищены от прямого лучевого воздействия, а также при вынужденных временных остановках агломашины и в процессе спекания шихты.

В результате термических напряжений, возникающих при неравномерности нагрева частей стенок съемных бортов на границах перепада температур, за счет цикличности процесса образуются первично микротрещины, переходящие во времени в макротрещины вверх от участков границ перепада температур. Дальнейшее расширение трещин происходит из-за механических и динамических воздействий на стенки бортов, а также за счет перепада температур в процессе спекания агломерата, что, в конечном счете, приводит к выходу из строя съемных бортов.

Перед изобретением поставлена задача повысить стойкость съемных бортов тележки агломашины за счет уменьшения влияния температурных напряжений от воздействия лучевого нагрева стенок съемных бортов и напряжений, возникающих при перепадах температур в процессе спекания шихты в агломерационной машине.

Поставленная задача достигается тем, что колосниковая тележка агломерационной машины, содержащая раму с несущими балками ходовых роликов и стационарных бортов, соединенных со съемными бортами, согласно изобретению рабочие поверхности стенок съемных бортов закрыты металлическими прямоугольными плитами, закрепленными к ним в зоне пересечения диагоналей плит, и размещены между собой с зазорами с возможностью обеспечения свободных линейных расширений каждой паре плит в процессах нагрева и зажигания шихты в горне и спекания в агломашине и рассредоточены по поверхности стенки съемных бортов так, что длина плиты «L» составляет 0,1-0,25 ее длины, а высота h - 0,2-0,5 высоты съемного борта, толщина плиты составляет 1-3 толщины стенки съемного борта, и плиты выступают над верхними торцами съемных бортов с возможностью предохранения их от прямого лучевого воздействия в процессе нагрева и зажигания шихты в горне агломерационной машины.

Устройство поясняется фиг.1, 2, 3.

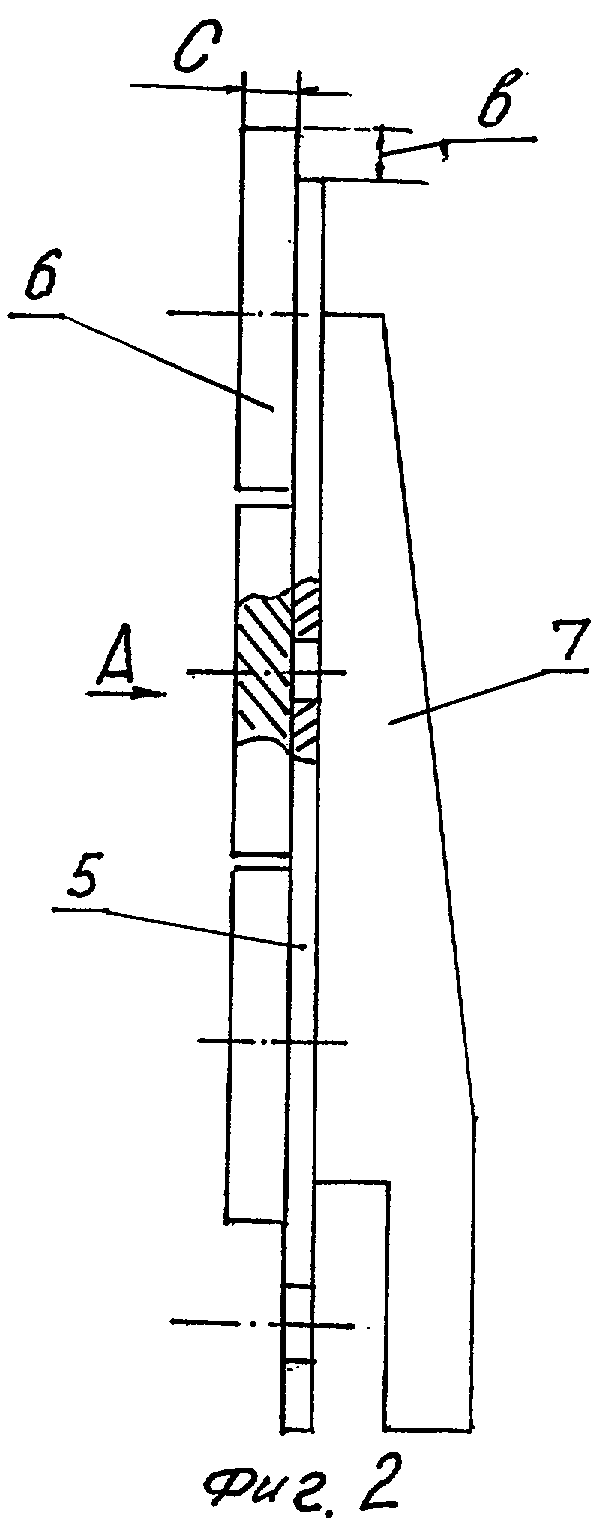

На фиг.1 - показан узел сборки бортового соединения с колосниковой тележкой;

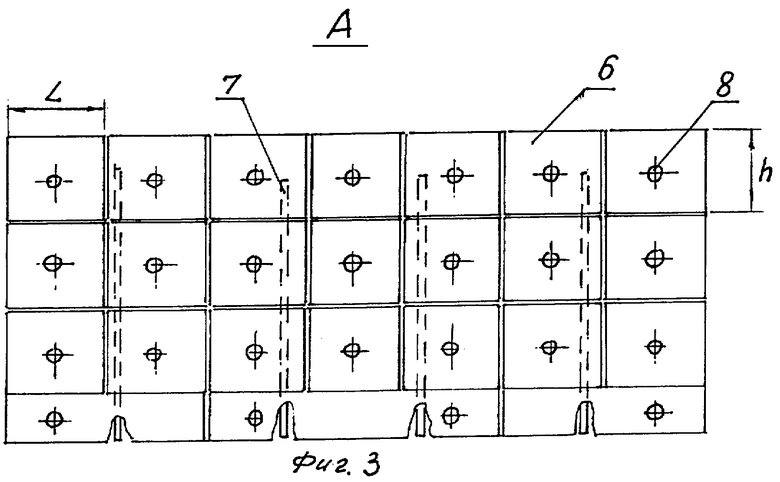

фиг.2 - съемный борт тележки с металлическими плитами;

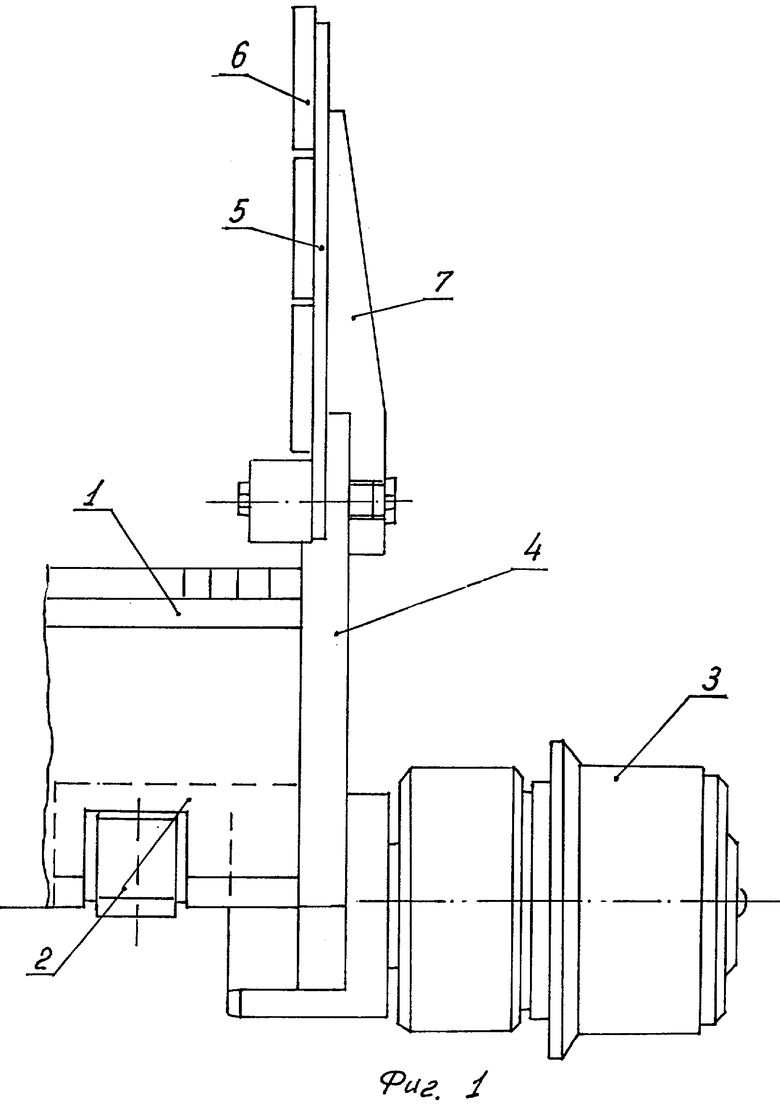

фиг.3 - вид стенки съемного борта со стороны плит.

Колосниковая тележка состоит из рамы 1, несущих балок 2, ходовых роликов 3 и стационарных бортов 4, на которых болтовыми соединениями закреплены съемные борта 5. На рабочих поверхностях стенок съемных бортов закреплены с помощью, например, заклепок прямоугольные плиты 6 в зоне пересечения их диагоналей. Плиты 6 размещены между собой с зазорами, обеспечивающими возможность свободных линейных расширений каждой пары плит в процессах нагрева и зажигания шихты в горне и спекания в процессе работы агломашины. Плиты рассредоточены на поверхности стенки съемного борта, так что длина L плиты составляет 0,1-0,25 длины стенки, а высота h - 0,2-0,5 высоты съемного борта. Плиты 6 выступают над верхними торцами бортов на величину в (фиг.2) с возможностью предохранения торцев съемных бортов от прямого лучевого воздействия в процессе розжига аглошихты. Толщина плиты С составляет 1-3 толщины стенки съемного борта 5. Для упрочнения съемной стенки имеются ребра жесткости 7. Для заклепок в плитах выполнены отверстия 8 диаметром 16-24 мм.

Закрепление металлических плит 6 к стенке съемного борта 5 в зоне пересечения их диагоналей, например с помощью электрозаклепок диаметром 16-24 мм, обеспечивает возможность беспрепятственного расширения металла по ее конфигурации. При неравномерном распределении температур, особенно во время розжига шихты, когда верхняя часть борта не защищена слоем шихты, верхние участки бортов нагреваются до высокой температуры (1100-1300°С), а защищенные шихтой участки - до низкой температуры (150-250°С). Образовывается достаточно резкая граница перепада температур (800-950°С). Такое неравномерное и циклическое распределение температур по высоте съемного борта 5 предопределяют участки, испытывающие высокие напряжения сжатия (более горячие участки) и напряжения расширения (более холодные участки). Эти противоположные напряжения около границ раздела температур и создают предпосылки возникновения микротрещин, переходящие в макротрещины в какой-то момент времени при цикличности этих напряжений. Защита стенки съемного борта 5 плитами 6 сравнительно небольших площадей, установленными с зазорами между собой и достаточной толщины, обеспечивает меньшую вероятность образования микротрещин и уменьшает абсолютную величину их линейных расширений.

Величина длины L плиты 6, равная 0,1-0,25 длины съемного борта, выбрана из условий исключения образования микротрещин при циклическом перепаде температур и линейных расширений, при которых не будет происходить коробление поверхности борта с плитами, и технологичности изготовления съемных бортов.

При уменьшении длины L плиты 6 вероятность возникновения трещин падает, но ухудшается технологичность изготовления съемных бортов. При увеличении длины L технологичность возрастает, однако могут возникнуть условия для образования трещин и коробления плит.

Величины высоты h плиты 6, составляющая 0,2-0,5 высоты съемного борта, обусловлена факторами, аналогичными описанным выше. Увеличение высоты h нецелесообразно, так как плиты будут испытывать высокие напряжения по высоте тележки и при больших размерах вероятность коробления высокая. Уменьшение высоты h благоприятно сказывается на вероятности возникновения трещин и коробления плит, но усложняет технологию изготовления съемных бортов.

Толщина С плит 6, равная 1-3 толщины стенки съемного борта 5, выбрана из условий, достаточных для уменьшения коробления плит 6, увеличения времени прогрева их по толщине, особенно при розжиге шихты, и способности более длительно сопротивляться горячей коррозии. Уменьшение толщины плиты от выбранного диапазона может ускорить коробление плит за счет быстрого прогрева всей толщины в одном - верхнем участке и резкого охлаждения шихтой в другом участке, т.е. резко образуется граница раздела температур. Увеличение толщины плиты нежелательно, так как увеличивается масса съемных бортов и уменьшается объем загрузки шихты на тележку. Использование предложенной колосниковой тележки агломерационной машины позволит повысить срок службы съемных бортов в 2-3 раза за счет уменьшения вероятности образования трещин и даже в случае их появлений нет необходимости срочной замены съемных бортов, так как их основные стенки будут являться преградой просыпания шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353878C1 |

| СПЕКАТЕЛЬНАЯ ТЕЛЕЖКА АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2003 |

|

RU2288417C2 |

| Конвейерная агломерационная машина | 1980 |

|

SU964400A1 |

| Спекательная тележка агломера-циОННОй МАшиНы | 1978 |

|

SU819545A1 |

| КОЛЬЦЕВАЯ АГЛОМЕРАЦИОННАЯ МАШИНА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1971 |

|

SU304293A1 |

| Способ загрузки шихты на агломерационную машину | 1978 |

|

SU789617A1 |

| Зажигательный горн агломерационной машины | 1980 |

|

SU901788A1 |

| СПОСОБ ЗАЖИГАНИЯ ШИХТЫ И ГОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614475C2 |

| КОЛОСНИКОВАЯ ТЕЛЕЖКА АГЛОМЕРАЦИОННОЙ МАШИНЫ | 2005 |

|

RU2307300C2 |

| Вакуумно-дутьевая агломерационнаяМАшиНА | 1979 |

|

SU830102A1 |

Изобретение относится к агломерационному оборудованию окусковывания руд и концентратов. Колосниковая тележка агломашины содержит раму с несущими балками ходовых роликов и стационарных бортов, соединенных со съемными бортами. Рабочие поверхности стенок съемных бортов закрыты металлическими прямоугольными плитами, закрепленными к ним в зоне пересечения диагоналей плит и размещенными между собой с зазорами с возможностью обеспечения свободных линейных расширений каждой паре плит. Плиты рассредоточены по поверхности стенки борта так, что длина L плиты составляет 0,1-0,25 длины стенки, а высота h 0,2-0,5 высоты съемного борта. Толщина плиты составляет 1-3 толщины стенки борта. Плиты выступают над верхними торцами бортов с возможностью предохранения их от прямого лучевого воздействия нагрева и зажигания шихты в горне агломашины. Изобретение позволит повысить стойкость съемных бортов тележки. 3 ил.

Колосниковая тележка агломерационной машины, содержащая раму с несущими балками ходовых роликов и стационарных бортов, соединенных со съемными бортами, отличающаяся тем, что рабочие поверхности стенок съемных бортов закрыты металлическими прямоугольными плитами, закрепленными к стенкам в зоне пересечения их диагоналей и размещенными между собой с зазором с возможностью обеспечения свободных линейных расширений каждой паре плит в процессах нагрева и зажигания шихты в горне и спекания в агломашине, и рассредоточены по поверхности стенки съемных бортов так, что длина L плиты составляет 0,1-0,25 длины стенки, а высота h 0,2-0,5 высоты съемного борта, толщина плиты составляет 1-3 толщины стенки съемного борта, и плиты выступают над верхними торцами бортов с возможностью предохранения их от прямого лучевого воздействия в процессе нагрева и зажигания шихты в горне агломашины.

| Тележка агломерационной и обжиговой машины | 1990 |

|

SU1800250A1 |

| Колосниковая тележка агломерационной машины | 1986 |

|

SU1370410A1 |

| RU 96109399 А, 20.08.1998 | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2007-02-10—Публикация

2004-07-01—Подача